1.本发明涉及一种路基挡墙施工技术领域,特别涉及一种现役挡墙泡沫混凝土病害处治结构的施工方法。

背景技术:

2.挡土墙是一种用来支撑陡坡以保持土体稳定的构造物,它所承受的荷载主要是侧向土压力。在公路、铁路、水利、矿山、航运及建筑部门的土木工程中,挡土墙的应用是十分广泛的。当山区地面横坡过陡,常在下侧边坡设置挡土墙;或在靠山侧,由于刷坡过多,不仅土石方工程数量大,而且破坏了天然植被容易引起灾害,因此设置挡土墙以降低路堑高度;在平原地区多为良田,为了节约用地,往往也在路基一侧或两侧设置挡土墙;挡土墙还经常用来整治坍塌、滑坡等路基病害等等。公路建成交付使用之后,在行车作用和自然因素影响下,特别是交通量的不断增加和轴载的不断增大,加上在设计、施工中遗留的某些缺陷,挡土墙的使用性能逐渐降低。因此,应加强挡土墙的养护和维修,以提高、改善公路的服务质量。

3.泡沫混凝土在挡墙后用作轻质回填材料可降低垂直截荷,也减少了对挡墙的侧向载荷。这是因为泡沫混凝土是一种粘结性能良好的刚性体,它并不沿周边对挡墙施加侧向压力,沉降降低了,维修费用随之减少,从而节省很多开支。泡沫混凝土也可用来增进路堤边坡的稳定性,用它取代边坡的部分土壤,由于减轻了质量,从而就降低了影响边坡稳定性的作用力。但传统的现役挡墙泡沫混凝土病害处治,均需要较长封闭交通来完成维修施工,而且对现役挡墙本身强度增加有限。

4.因此,目前亟需寻求一种施工速度快,对社会交通影响小且有效提高现役挡墙使用性能的泡沫混凝土病害处治结构的施工方法显得十分重要。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种现役挡墙泡沫混凝土病害处治结构的施工方法。

6.这种现役挡墙泡沫混凝土病害处治结构,包括连续壁、支撑肋柱、钢筋混凝土挡墙、加固基础、排水管、企口状墙头、竖向排水管、泡沫混凝土、截排水沟、围护结构、双排微型桩、施工门洞和预制t型板,所述企口状墙头设置在现役挡墙顶部,所述连续壁设置在现役挡墙墙身上部,所述支撑肋柱上端连接连续壁,支撑肋柱下端连接加固基础,所述加固基础等间隔设置在现役挡墙底部,所述施工门洞包括门洞顶拱和门洞侧墙,施工门洞设置在现役挡墙内,所述泡沫混凝土设置在现役挡墙内侧,所述围护结构设置在泡沫混凝土和稳固土体之间,所述预制t型板设有浇筑口和出浆口,预制t型板设置在泡沫混凝土上方,所述双排微型桩设置在预制t型板底部的稳固土体内,所述钢筋混凝土挡墙封闭施工门洞与现役挡墙连为一体,所述排水管设置在钢筋混凝土挡墙下部,所述竖向排水管设置在现役挡墙内侧壁上,所述截排水沟设置在稳固边坡下方。

7.作为优选:原有墙头位于所述的现役挡墙顶部。

8.作为优选:所述的现役挡墙墙后松动的失稳土体挖除形成一个整体的换填区域,换填区域位于现役挡墙与稳固土体之间。

9.作为优选:所述的围护结构包括锚杆、挂网和喷混层,换填区域的内侧壁上打设锚杆并安装挂网,挂网外侧喷射混凝土形成喷混层,喷混层外侧铺设防水层。

10.作为优选:所述的施工门洞和换填区域的底部从上到下依次设有土工织物、级配碎石层、土工织物和防水层;级配碎石层连通排水管。

11.作为优选:所述的企口状墙头和现役挡墙之间设有顶部植筋,连续壁和现役挡墙之间设有侧部植筋。

12.作为优选:所述的钢筋混凝土挡墙与门洞顶拱和门洞侧墙之间设有连接筋。

13.作为优选:所述的预制t型板一端打设安装在企口状墙头上,另一端打设安装在稳固土体上。

14.这种现役挡墙泡沫混凝土病害处治结构的施工方法,包括以下步骤:

15.1)在稳固边坡下方开挖修整好截排水沟,然后进行柱撑式的连续壁加固现役挡墙施工:

16.①

将现役挡墙顶部的原有墙头凿除,安插顶部植筋;

17.②

间隔一定距离在现役挡墙底部进行基础加固扩建形成钢筋混凝土的加固基础;

18.③

在现役挡墙上部外侧墙身安插侧部植筋;

19.④

在加固基础上搭接绑扎钢筋,浇筑形成支撑肋柱;

20.⑤

通过顶部植筋和侧部植筋,在支撑肋柱上方搭接绑扎钢筋,浇筑形成连续壁和企口状墙头;

21.2)开挖现役挡墙的墙后原有路面结构层,利用钢筋混凝土的预制t型板置换恢复正常通车,在预制t型板上的合适位置预留好泡沫混凝土的浇筑口和出浆口,其中预制t型板一端打设安装在企口状墙头上,另一端打设安装在未破坏的路基上,并在预制t型板底部的稳固土体内打设施工双排微型桩进行地基加固;

22.3)在现役挡墙开凿成洞,然后绑扎钢筋浇筑形成门洞顶拱和门洞侧墙,开凿形成两个施工门洞;

23.4)从施工门洞处开始进行墙后填土的挖掘工作,直至墙后松动的失稳土体全部挖除,形成一个整体的换填区域;

24.5)在换填区域的内部侧壁上打设锚杆,并安装挂网,然后在挂网外侧喷射混凝土形成喷混层,形成围护结构,最后在围护结构和换填区域的底部施作多道防水层;

25.6)在施工门洞底部施作防水层,在防水层上黏铺土工织物,并在土工织物的上部铺填级配碎石层,并在级配碎石层内嵌入竖向排水管,竖向排水管侧壁均匀开孔、外侧包裹土工布,竖向排水管紧靠现役挡墙内壁固定,然后在级配碎石层上部再铺设土工织物;

26.7)在施工门洞处留出钢筋混凝土挡墙厚度利用钢模板进行支模封闭施工门洞,然后利用预制t型板上的浇筑口进行泡沫混凝土的浇筑,直至出浆口冒浆;

27.8)待泡沫混凝土强度达到要求后,封闭密实好施工门洞形成钢筋混凝土挡墙,同时在钢筋混凝土挡墙下部预埋安装排水管,排水管连通级配碎石层和附近排水沟;

28.9)移除泡沫混凝土上部的预制t型板,然后铺设防水层和土工织物,再铺设级配碎

石层,并与竖向排水管相连接,形成排水体系,最后在排水体系上部施作新路面结构层,从而完成现役挡墙泡沫混凝土病害处治结构的施工作业。

29.本发明的有益效果是:

30.1、与传统施工过程需要长期封闭交通相比,本发明的整个施工过程中仅在预制t型板置换和移除中需要短暂封闭交通,而在墙后填土的挖除置换过程中都是正常通车的,故本发明的封道时间较短,对社会交通的影响较小,因此具有较好的社会效益。

31.2、本发明中通过设置加固基础、支撑肋柱和连续壁,提高现役挡墙本身强度,有效增强挡墙的侧向支挡能力和垂直承载力。

32.3、本发明采用企口状新墙头和预制t型板,不但结构合理,而且便于安装,快速恢复通车,减少封闭交通时间。

附图说明

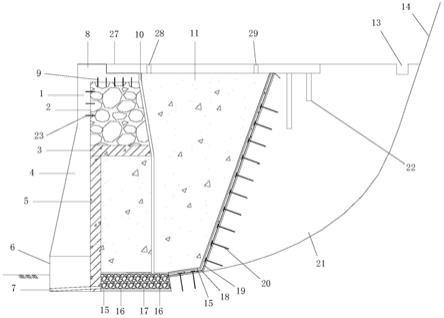

33.图1是现役挡墙泡沫混凝土病害处治结构的示意图;

34.图2是现役挡墙墙头凿除的示意图;

35.图3是现役挡墙的植筋布置示意图;

36.图4是柱撑式连续壁加固现役挡墙的示意图;

37.图5是预制t型板的布置示意图;

38.图6是施工门洞的布置示意图;

39.图7是图6中1

‑

1的断面示意图;

40.图8是围护结构的示意图;

41.图9是竖向排水管的布置示意图;

42.图10是泡沫混凝土换填的示意图;

43.图11是现役挡墙泡沫混凝土病害处治结构的完工示意图;

44.图12是现役挡墙泡沫混凝土病害处治结构的施工流程图。

45.附图标记说明:1——连续壁;2——现役挡墙;3——门洞顶拱;4——支撑肋柱;5——钢筋混凝土挡墙;6——加固基础;7——排水管;8——企口状墙头;9——顶部植筋;10——竖向排水管;11——泡沫混凝土;12——新路面结构层;13——截排水沟;14——稳固边坡;15——防水层;16——土工织物;17——级配碎石层;18——喷混层;19——挂网;20——锚杆;21——稳固土体;22——双排微型桩;23——侧部植筋;24——原有墙头;25——施工门洞;26——门洞侧墙;27——预制t型板;28——浇筑口;29——出浆口;30——换填区域;31——排水体系;32——失稳土体。

具体实施方式

46.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

47.实施例一

48.所述的现役挡墙泡沫混凝土病害处治结构,包括连续壁1、支撑肋柱4、钢筋混凝土

挡墙5、加固基础6、排水管7、企口状墙头8、竖向排水管10、泡沫混凝土11、截排水沟13、围护结构、双排微型桩22、施工门洞25和预制t型板27,所述企口状墙头8设置在现役挡墙2顶部,所述连续壁1设置在现役挡墙2墙身上部,所述支撑肋柱4上端连接连续壁1,支撑肋柱4下端连接加固基础6,所述加固基础6等间隔设置在现役挡墙2底部,所述施工门洞25包括门洞顶拱3和门洞侧墙26,设置在现役挡墙2内,所述泡沫混凝土11设置在现役挡墙2内侧,所述围护结构设置在泡沫混凝土11和稳固土体21之间,所述预制t型板27设有浇筑口28和出浆口29,设置在泡沫混凝土11上方,所述双排微型桩22设置在预制t型板27底部的稳固土体21内,所述钢筋混凝土挡墙5封闭施工门洞25与现役挡墙2连为一体,所述排水管7设置在钢筋混凝土挡墙5下部,所述竖向排水管10设置在现役挡墙2内侧壁上,所述截排水沟13设置在稳固边坡14下方。

49.将所述的现役挡墙2顶部的原有墙头24凿除。

50.所述的现役挡墙2墙后进行松动的土体全部挖除,形成一个整体的换填区域30,,换填区域30位于现役挡墙2与稳固土体21之间。

51.所述的围护结构包括锚杆20、挂网19和喷混层18,在换填区域30的内侧壁上打设锚杆20,安装挂网19,再在挂网19外侧喷射混凝土形成喷混层18,最后在喷混层18外侧铺设防水层15。

52.所述的施工门洞25和换填区域30的底部从上到下依次设有土工织物16、级配碎石层17、土工织物16和防水层15;级配碎石层17连通排水管7。

53.所述的企口状墙头8和现役挡墙2之间设有顶部植筋9,连续壁1和现役挡墙2之间设有侧部植筋23。

54.所述的钢筋混凝土挡墙5与门洞顶拱3、门洞侧墙26之间设有连接筋。

55.所述的预制t型板27一端打设安装在企口状墙头8上,另一端打设安装在稳固土体21上。

56.移除泡沫混凝土11上部的预制t型板27,然后铺设防水层和土工织物,再铺设级配碎石层,并与竖向排水管10相连接,形成排水体系31,最后在排水体系31上部施作新路面结构层12。

57.实施例二

58.所述的现役挡墙泡沫混凝土病害处治结构的施工方法,在稳固边坡下方开挖修整好截排水沟后,进行柱撑式连续壁加固现役挡墙施工,然后开挖现役挡墙的墙后原有路面结构层,利用预制t型板置换恢复正常通车,接着在现役挡墙开凿成洞后施工支撑洞口结构,通过施工门洞开挖墙后失稳土体形成换填区域,在换填区域进行围护结构和排水、防水施工,支模封闭施工门洞后浇筑泡沫混凝土,待泡沫混凝土强度达到要求后,支模浇筑钢筋混凝土挡墙封闭施工门洞以及移除预制t型板施作新路面结构层。具体包括以下步骤:

59.1)如图2、图3、图4所示,在稳固边坡14下方开挖修整好截排水沟13,然后进行柱撑式的连续壁1加固现役挡墙2施工:

60.①

将现役挡墙2顶部的原有墙头24凿除,安插顶部植筋9;

61.②

间隔一定距离在现役挡墙2底部进行基础加固扩建形成钢筋混凝土的加固基础6;

62.③

在现役挡墙2上部外侧墙身安插侧部植筋23;

63.④

在加固基础6上搭接绑扎钢筋,浇筑形成支撑肋柱4;

64.⑤

通过顶部植筋9和侧部植筋23,在支撑肋柱4上方搭接绑扎钢筋,浇筑形成连续壁1和企口状墙头8。

65.2)如图5所示,开挖现役挡墙2的墙后原有路面结构层,利用钢筋混凝土的预制t型板27置换恢复正常通车,在预制t型板27上的合适位置预留好泡沫混凝土11的浇筑口28和出浆口29,其中预制t型板27一端打设安装在企口状墙头8上,另一端打设安装在未破坏的路基上,并在预制t型板27底部的稳固土体21内打设施工双排微型桩22进行地基加固;

66.3)如图6所示,在现役挡墙2开凿成洞,洞口宽度和高度能够通过挖机等重要施工设备,然后绑扎钢筋浇筑形成门洞顶拱3、门洞侧墙26等支撑洞口结构,开凿形成两个施工门洞25;

67.4)如图7所示,从施工门洞25处开始进行墙后填土的挖掘工作,直至墙后松动的失稳土体32全部挖除,形成一个整体的换填区域30;

68.5)如图8所示,在换填区域30的内部侧壁上打设锚杆20,安装挂网19,然后在挂网19外侧喷射混凝土形成喷混层18,形成围护结构,最后在围护结构和换填区域30的底部施作多道防水层15;

69.6)如图9所示,在施工门洞25底部施作防水层15,在防水层15上黏铺土工织物16,并在土工织物16的上部铺填级配碎石层17,并在级配碎石层17内嵌入竖向排水管10,竖向排水管10侧壁均匀开孔、外侧包裹土工布,紧靠现役挡墙2内壁固定,然后在级配碎石层17上部再铺设土工织物16;

70.7)如图10所示,在施工门洞25处留出钢筋混凝土挡墙5厚度利用钢模板进行支模封闭施工门洞25,然后利用预制t型板27上的浇筑口28进行泡沫混凝土11的浇筑,直至出浆口29冒浆;

71.8)如图1所示,待泡沫混凝土11强度达到要求后,封闭密实好施工门洞25形成钢筋混凝土挡墙5,同时在钢筋混凝土挡墙5下部预埋安装排水管7,排水管7连通级配碎石层17和附近排水沟;

72.9)如图11所示,移除泡沫混凝土11上部的预制t型板27,然后铺设防水层和土工织物,再铺设级配碎石层,并与竖向排水管相连接,形成排水体系31,最后在排水体系31上部施作新路面结构层12,从而完成现役挡墙泡沫混凝土病害处治结构的施工作业。

73.本发明的整个施工过程中仅在预制t型板置换移除中需要暂时封闭交通,而在墙后填土的挖除置换过程中都是正常通车,故本发明的封道时间较短,对社会交通的影响较小,具有较好的社会效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。