1.本实用新型涉及无水染色领域,具体涉及的是一种用于超临界二氧化碳无水染色系统的高压循环装置及该超临界二氧化碳无水染色系统。

背景技术:

2.传统的纺织印染具有高耗水、高污染、高能耗的特征,而无水染色技术是利用超临界二氧化碳替代水作为染色媒介,染料经超临界流体携带进入染色釜支架内,在穿透支架上缠绕的织物时与其接触渗透并牢靠的吸附在织物表面,顺利完成染色,之后将超临界流体气化回收,剩余的染料以固态形式回收,整个技术实现“零排放”的绿色生产。无水染色只需一道工序,将可以完全替代常规染色工艺的染色、还原、洗涤、烘干等多道工序,生产周期仅为常规染色的近十分之一,实现低温短周期染色。

3.因此超临界二氧化碳无水染色对现代染色工艺具有重大的意义,目前无水染色技术通常使用磁力循环泵来推动超临界二氧化碳在管道和染色釜之间循环,容易出现以下问题;(1)由于磁力循环泵在密封方面存在无法避免的设计缺陷,很难实现多级泵的应用,因此只能采用单级泵的方式工作,而单级泵限制了扬程(流量)和压差,因循环流量较小,压差小,超临界二氧化碳流体所携带的染料就无法穿透染色支架上的织物,那么就无法实现染色了,只能在实验室阶段使用;(2)由于超临界二氧化碳无水染色技术在高温高压中进行,温度通常在85

‑

95℃之间,压力高于20mpa,循环流量达到20立方/小时以上,流量波动在0

‑

1mpa之间,且在此染色工艺参数条件下的超临界二氧化碳流体具有极强的渗透性和腐蚀性,磁力循环泵需要冷热交替循环使用,因此长期使用后,泵的密封部件会出现斑痕及裂缝,如制造成多级泵时就会出现不可避免泄露和共通,导致流体循环时的实际流量、进出口压差和染色匀染性都下降,严重时可导致完全不能输出流体(没流量),极大的降低了磁力循环泵的使用寿命,又由于磁力循环泵造价较为昂贵,因此还增加了无水染色系统的制造和生产成本;(3)当进行较大重量(20kg以上的原物料)的织物(如pet 和棉)染色时,由于磁力循环泵的循环流量无法做大,那么就无法满足此染色工艺条件的参数要求了,有一定概率出现染色不均的情况,无法实现规模化生产。

4.鉴于此,本案发明人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

5.本实用新型的目的在于提供一种超临界二氧化碳无水染色系统的高压循环装置,不仅可以完成较大质量(20kg以上的原物料)的织物(如pet和棉)染色,提高了织物染色的生产效率,还极大的提高了高压循环泵的使用寿命,从而降低了生产成本并使得织物的一次染色合格率得到提升,对无水染色技术的产业化应用和推广打下了坚实的基础。

6.本实用新型的另一目的在于提供一种超临界二氧化碳无水染色系统

7.为了实现上述目的,本实用新型的解决方案是:

8.一种超临界二氧化碳无水染色系统的高压循环装置,所述高压循环装置为柱塞

泵,所述柱塞泵包括机座,以所述机座的一端为左,另一端为右,所述机座的左端内设有传动机构,所述机座的右端设有柱塞缸,所述柱塞缸设有n个,n大于等于1;

9.各所述柱塞缸水平并排设置,各所述柱塞缸的左端分别设有密封端盖,各所述柱塞缸的内圆侧壁上设有耐磨、耐蚀及耐高温的衬套,各所述柱塞缸内还设有在对应的所述柱塞缸内往复运动的活塞,各所述活塞外圆侧壁上设有若干个与对应的所述衬套相适配的耐磨、耐蚀及耐高温的活塞环,各所述活塞的左端分别设有活塞杆,各所述活塞杆的一端分别穿出对应的所述密封端盖并连接在所述传动机构上;

10.各所述柱塞缸的左端分别设有一个进口,各所述柱塞缸的右端分别设有一个与左端的进口相对应的出口;各所述柱塞缸的左端还分别设有一个出口,各所述柱塞缸的右端还设有一个与左端的出口相对应的进口;所述机座外设有一个进气腔以及一个出气腔,各所述进口分别通过设有进气单向阀的进气管道与所述进气腔连接,各所述出口分别通过设有出气单向阀的出气管道与所述出气腔连接;

11.所述传动机构传动连接有第一电机。

12.所述传动机构包括曲轴、若干个连杆、若干个十字头以及若干个设置在所述机座内用于支撑所述十字头的浮动套,各所述连杆、各所述十字头、各所述浮动套以及各所述活塞杆数量相同且一一对应设置,所述连杆的一端通过所述十字头与对应的所述活塞杆连接,所述连杆的另一端铰接在所述曲轴对应位置的连杆轴颈上,所述第一电机与所述曲轴的前端轴通过齿轮箱传动连接,所述第一电机与所述曲轴的传动比为大于等于1:4。

13.所述柱塞缸的数量大于等于3个,任意两个相邻的所述柱塞缸之间的间距相同,且任意两个相邻所述柱塞缸所对应的两个所述连杆轴颈绕所述曲轴的中心轴转动的相位差均与首尾两个所述柱塞缸所对应的两个所述连杆轴颈绕所述曲轴的中心轴转动的相位差相等,使得各相邻的所述活塞之间的行程差与首尾两个所述活塞之间的行程差相等。

14.本实用新型还包括降低各所述活塞杆温度并润滑各所述活塞杆的自动滴油装置,所述自动滴油装置包括高温润滑油的油泵、带动所述油泵工作的第二电机、设置在各所述活塞杆下方用于收集高温润滑油的集油箱以及滴油管,所述集油箱的出油口与所述油泵的进油口连接,所述滴油管的进油端与所述油泵的出油口连接,所述滴油管的出油端连接有若干个分支滴油管,所述分支滴油管的数量与所述活塞杆的数量相同,各所述分支滴油管的出油端一一对应设置在各所述活塞杆的上方。

15.所述衬套为陶瓷衬套。

16.所述活塞环为石墨活塞环。

17.一种超临界二氧化碳无水染色系统,包括闭路循环染色回路,所述闭路循环染色回路包括如上所述的柱塞泵、配色装置以及染色釜,所述染色釜设有n个,n大于等于1,所述出气腔和所述配色装置之间连接有一条安装有流量计和第一开关阀的高压管道,所述配色装置和所述染色釜之间连接有一条安装有第二开关阀和第三开关阀的高压管道,所述染色釜和所述柱塞泵的所述进气腔之间连接有一条安装有第四开关阀的高压管道。

18.本实用新型还包括二氧化碳循环使用回路,所述二氧化碳循环使用回路包括二氧化碳加压装置、分离回收装置以及所述染色釜,所述染色釜设有n个,n大于等于1,所述二氧化碳加压装置和所述染色釜之间连接有一条安装有第一开闭阀的高压管道,所述染色釜和所述分离回收装置之间连接有一条安装有第二开闭阀的高压管道。

19.采用本实用新型的技术方案后,由于高压循环装置为柱塞式柱塞泵,具有大流量、高压差、循环流量稳定、效率高等特点,令通过柱塞泵的超临界二氧化碳循环流量得以提高,并产生大的压力差,实现循环流量稳定,满足无水染色技术工业化应用推广条件,更易穿透较大重量织物并实现匀染上色,从而提升一次染色合格率和色牢度,也提高了生产效率。

20.由于本实用新型的柱塞泵相对磁力循环泵更加的耐热和耐压,且所用柱塞泵的活塞上设置了多个的耐磨耐蚀及耐高温的活塞环,柱塞缸上设置了耐磨耐蚀及耐高温的的衬套,有效减缓了膨胀和收缩现象 (在使用过程中出现的高低温及压力转换所引起的)带来的柱塞缸密封性问题,耐磨和耐腐蚀性能也得到进一步的提高,保证了缸体和活塞环的良好密封;在对超临界二氧化碳的工作时,相较磁力循环泵不存在汽蚀现象,避免了泵的密封部件出现斑痕及裂缝而导致的泄露,超临界二氧化碳流体循环时的实际流量、进出口压差以及染色匀染性的下降等系列问题,从而柱塞泵的寿命明显提高,也更易于维修及维护,降低了制造和使用成本,提高了生产质量。

21.另外由于本实用新型的柱塞泵采用了多缸体式的设计方式,柱塞泵的循环流量和压差可以做到更大,流量波动更小。

22.将如上所述的高压循环装置用在一种超临界二氧化碳无水染色系统的循环染色回路后,超临界二氧化碳通过多柱塞缸的柱塞泵进行循环,增加了超临界二氧化碳染色时的总流量(扬程),使得染料在超临界二氧化碳流体的带动下更易穿透染色支架上的织物,染料能充分渗透并牢靠的吸附在织物表面,从而提高织物染色的一次合格率和色牢度,便于无水染色技术的产业化应用和推广。

附图说明

23.为了易于说明,本实用新型由下述的具体实施方式及附图作详细描述。

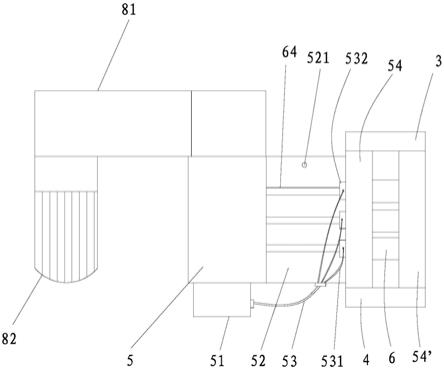

24.图1为本实用新型的柱塞泵的俯视图;

25.图2为本实用新型的各柱塞缸分别与进气腔及出气腔的连接示意图;

26.图3为本实用新型的曲轴示意图;

27.图4为本实用新型的传动机构的局部剖视图;

28.图5为本实用新型的主轴颈以及与各活塞杆相铰接的连杆轴颈的径向截面的投影图;

29.图6为本实用新型的超临界二氧化碳无水染色系统的简化示意图(图中省略了二氧化碳加压装置及分离回收装置)。

30.图中:

31.染色釜之一

‑

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三电磁阀之一

‑

111

32.第四电磁阀之一

‑

112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

染色釜之二

‑

11’33.第三电磁阀之一

‑

111

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四电磁阀之二

‑

112’34.配色装置

‑2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一电磁阀

‑

21

35.第二电磁阀

‑

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出气腔

‑336.流量计

‑

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进气腔

‑437.机座

‑5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

油泵

‑

51

38.集油箱

‑

52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

集油箱出油口

‑

521

39.滴油管

‑

53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滴油支管

‑

531

40.固定环

‑

532

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定块之一

‑

54

41.固定块之二

‑

54

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

柱塞缸

‑642.陶瓷衬套

‑

61

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

活塞

‑

62

43.石墨活塞环

‑

63

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

活塞杆

‑

64

44.密封端盖

‑

65

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

曲轴

‑

71

45.前端轴

‑

711

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连杆轴颈

‑

712

46.主轴颈

‑

713

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

曲柄臂

‑

714

47.后端轴

‑

715

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连杆

‑

72

48.十字头

‑

73

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

浮动套

‑

74

49.齿轮箱

‑

81

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一电机

‑

82

50.第一手动阀之一

‑

911

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一手动阀之二

‑

911’51.第二手动阀之一

‑

921

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二手动阀之二

‑

921’具体实施方式

52.为了进一步解释本实用新型的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

53.实施例一

54.如图1至图6所示,一种超临界二氧化碳无水染色系统的高压循环装置,所述高压循环装置为柱塞泵,柱塞泵包括机座5,以机座5 的一端为左,另一端为右,机座5的左端内设有传动机构,机座5的右端设有3个柱塞缸6。

55.各柱塞缸6水平并排设置,各柱塞缸6的长度方向沿左右方向设置,各柱塞缸6的左端分别设有一个进口,各柱塞缸6的右端分别设有一个与左端的进口相对应的出口;各柱塞缸6的左端还分别设有一个出口,各柱塞缸6的右端还设有一个与左端的出口相对应的进口。机座5外设有一个出气腔3以及一个进气腔4。出气腔3和进气腔4 分别设置在机座5的右端的两侧。进气腔4、出气腔3以及各柱塞缸 6相互平行。

56.本实施例中,各柱塞缸6的左端均伸入一个采用耐腐蚀的金属材料制成的固定块之一54内并与固定块之一54密封连接,各柱塞缸6 的右端均伸入一个采用耐腐蚀的金属材料制成的固定块之二54’内并与固定块之二54’密封连接;固定块之一54靠近进气腔4的一端以及固定块之二54’靠近进气腔4的一端共同连接在进气腔4上;固定块之一54靠近出气腔3的一端以及固定块之二54’靠近出气腔 3的一端共同连接在出气腔3上;

57.本实施例中,固定块之一54内设有3条安装有进气单向阀的进气管道以及3条安装有出气单向阀的出气管道,固定块之一54内的 3条进气通道与左端的各进口一一对应,左端的各进口通过对应的进气管道与进气腔4连接;固定块之一54内的3条出气管道与左端的各出口一一对应,左端的各出口通过对应的出气管道与出气腔3连接;固定块之二54’内设

有3条安装有进气单向阀的进气管道以及3 条安装有出气单向阀的出气通道,固定块之二54’内的3条进气管道与右端的各进口一一对应,右端的各进口通过对应的进气管道与进气腔4连接;固定块之二54’内的3条出气管道与右端的各出口一一对应,右端的各出口通过对应的出气管道与出气腔3连接。

58.由于固定块之一54以及固定块之二54’均采用耐腐蚀的金属材料制成且体积和重量可根据需求扩大并稳固安装,使得传输高温高压且具有腐蚀性的超临界二氧化碳流体时,与固定块之一54及固定块之二54’相连接的各柱塞缸6的稳定性好,固定块之一54和固定块之二54’内的各进气管道以及各出气管道的耐高温高压以及耐腐蚀性能好,便于高温高压且具有腐蚀性的超临界二氧化碳流体的传输。

59.各柱塞缸6的左端分别设有密封端盖65,各柱塞缸6的内圆侧壁上设有耐蚀耐磨及耐高温的衬套,本实施例中衬套为陶瓷衬套61,各柱塞缸6内还设有在对应的柱塞缸6内往复运动的活塞62,各活塞62的外圆侧壁上设有5个与对应的陶瓷衬套61相适配的耐磨耐蚀及耐高温的活塞环,本实施例中活塞环为石墨活塞环63,各活塞62 的左端分别设有活塞杆64,各活塞杆64的一端分别穿出对应的密封端盖65并连接在传动机构上,传动机构传动连接有第一电机82。

60.石墨活塞环63和陶瓷衬套61的设置有效的增强了柱塞缸6的耐高温高压和耐腐蚀性能,从而提高了柱塞泵的使用寿命,降低了生产成本。

61.由于柱塞泵采用多个缸体且多个缸体可同时工作,因此极大的加强了超临界二氧化碳无水染色时通过柱塞泵的流量以及进气腔4和出气腔3之间的压差;循环染色时,染料在大流量、大压差的超临界二氧化碳携带下能充分渗透并牢靠的吸附在织物表面,顺利完成染色,并可以实现较大重量(20kg以上的原物料)的织物(如pet和棉)的染色,便于大规模化生产。

62.本实施例中传动机构包括1个曲轴71、3个连杆72、3个十字头 73以及3个设置在机座5内用于支撑十字头73的浮动套74,曲轴 71包括前端轴711、连杆轴颈712、主轴颈713、曲柄臂714和后端轴715,曲轴71采用常规的方式安装定位,本实施例中使用定位轴承安装定位在机座5的左端的内部。

63.各连杆72、各十字头73、各浮动套74以及各活塞杆64一一对应设置。传动机构与活塞杆64采用公知的方式连接,连杆72的一端通过十字头73与对应的活塞杆64连接,连杆72的另一端铰接在对应位置的连杆轴颈712上,第一电机82与前端轴711通过齿轮箱81 传动连接,第一电机82与曲轴7的传动比为大于等于1:4,保证了柱塞泵具有足够的驱动力驱动。

64.二氧化碳流体在柱塞泵中的循环如图2所示,由于柱塞泵的各柱塞缸6的进口和出口分别设有对应的单向阀,因此柱塞泵工作时,若某一柱塞缸6的活塞62向左运动,则该柱塞缸6的活塞62的左端的腔室内的二氧化碳流体通过该柱塞缸6左端的出口流入出气腔3内,同时进气腔4中的二氧化碳流体通过该柱塞缸6右端的进口流入该柱塞缸6的活塞62的右端的腔室内;同理活塞62向右运动时,该柱塞缸6的活塞62的右端的腔室内的二氧化碳流体通过该柱塞缸6右端的出口流入出气腔3,同时进气腔4中的二氧化碳流体通过该柱塞缸 6的活塞62的左端的进口流入该柱塞缸6的活塞62的左端的腔室内。

65.任意两个相邻的柱塞缸6之间的间距相同,且任意两个相邻柱塞缸6所对应的两个连杆轴颈712绕曲轴71的中心轴转动的相位差(角度差)均与首尾两个柱塞缸6所对应的两

个连杆轴颈712绕曲轴71 的中心轴转动的相位差相等。如图1和图2所示,本实施例中,柱塞缸6设有3个,以前端轴711所在的方向为前,后端轴715所在的方向为后,显然,3个柱塞缸6为由前往后水平并排设置,将3个柱塞缸6由前往后排序;如图5所示,第一个柱塞缸6与第二个柱塞缸6 (任意相邻两个柱塞缸6)所对应的两个连杆轴颈712、第二个柱塞缸6与第三个柱塞缸6(任意相邻两个柱塞缸6)所对应的两个连杆轴颈712以及第三个柱塞缸6与第一个柱塞缸6(首尾两个柱塞缸6) 所对应的两个连杆轴颈712绕曲轴71的中心轴(即曲轴71的主轴颈 713的中心轴)转动且转动的相位差均为120

°

。

66.这样的设置使得柱塞泵工作时,各活塞62之间具有行程差,且行程差相等。如图2所示,图中活塞杆64上的箭头表示活塞杆的运动方向,柱塞缸6的腔室内的箭头表示流体的流向,当第一个柱塞缸 6的活塞62处于右端止点时,第二个和第三个柱塞缸6的活塞62均距离右端的止点三分之二个活塞行程(一个活塞行程为活塞62从一个止点运动至另一个止点的距离),且第二个柱塞缸6的活塞62的运动方向向左远离右端止点,第三个柱塞缸6的活塞62的运动方向向右靠近右端止点,这样设计后使得通过柱塞泵的流体的循环流量平稳,波动小,超临界二氧化碳无水染色时,织物染色的匀染性得到提高。

67.优选的,本实用新型还包括降低各活塞杆64温度并润滑各活塞杆64的自动滴油装置,自动滴油装置包括高温润滑油的油泵51、带动油泵51工作的第二电机(图中未画出)、滴油管53以及设置在各活塞杆64下方用于收集高温润滑油的集油箱52,集油箱52的出油口521与油泵51的进油口连接,滴油管53的进油端与油泵51的出油口连接,滴油管53的出油端连接有3个分支滴油管531,各分支滴油管531的出油端一一对应设置在各活塞杆64的上方。为便于分支滴油管531固定,本实施例中,集油箱52的右端内侧壁上对应各活塞杆64分别设有一个固定环532,固定环532套设在对应的活塞杆64外,固定环532与活塞杆64之间有充足的间隙,固定环532的上方设有进油孔,分支滴油管531的出油端连接在对应的固定环532 的进油孔上。

68.柱塞泵工作时,自动滴油装置同时工作,高温润滑油通过油泵 51从集油箱52中抽出,依次经过滴油管53、分支滴油管531、对应的固定环532的进油口后滴落在活塞杆64上,增强了活塞杆64的润滑性,并降低了活塞杆64的工作温度,避免了活塞杆64过热,减少了活塞杆64的磨损,使得柱塞泵的持续工作时间延长,延长了柱塞泵的使用寿命。高温润滑油在滴落至活塞杆64后在重力作用下又回到活塞杆64下方的集油箱52中,集油箱52中的高温润滑油通过油泵抽出完成高温润滑油的循环。

69.综上所述,由于采用多个柱塞缸6的柱塞泵,且柱塞泵的多个柱塞缸6可同时工作,使得通过柱塞泵循环的超临界二氧化碳流量大、压差大,从而染料在大流量、大压差的超临界二氧化碳携带下能充分渗透并牢靠的吸附在织物表面,提升了单个染色釜中待染色织物的重量,提高了生产效率,同时提升了织物染色的色牢度以及一次染色合格率;

70.由于活塞62上设置了多个石墨活塞环63,柱塞缸6的内圆侧壁上设置了陶瓷衬套61,陶瓷衬套61和石墨活塞环63受热变形小,有效减缓了膨胀和收缩现象(在使用过程中出现的高低温及压力转换)带来的密封性问题,还使得柱塞缸6的耐高温高压和耐腐蚀性能得到提升,在高温的具有腐蚀性的超临界二氧化碳的作用下不存在汽蚀现象,保证了缸体和活塞环的良好密封,避免了泵的密封部件出现斑痕及裂缝而导致的泄露,从而提高了柱塞泵的使用寿命,降低了无水染色的成本;

71.由于柱塞泵工作时,各柱塞缸6具有行程差,且行程差相等,从而使得通过柱塞泵的超临界二氧化碳的循环流量平稳,循环流量波动小,超临界二氧化碳无水染色时,织物染色的匀染性得到提高;

72.自动滴油装置降低了活塞杆64的温度,减少了活塞杆64在高温下的磨损,延长了柱塞泵的持续工作时间和使用寿命;

73.因此采用本实施例的方案后,符合无水染色技术产业化应用的工艺要求,便于无水染色技术工业化应用推广。

74.实施例二

75.如图1至图6所示,需要说明的是,本实施例中,第一开关阀、第二开关阀、第三开关阀和第四开关阀为公知常用的阀体,本实施例中使用电磁阀;第一开闭阀和第二开闭阀为公知常用的阀体,本实施例中为手动阀;即本实施例中,第一开关阀为第一电磁阀21,第二开关阀为第二电磁阀22,第三开关阀为第三电磁阀,第四开关阀为第四电磁阀,第一开闭阀为第一手动阀,第二开闭阀为第二手动阀。

76.一种超临界二氧化碳无水染色系统,包括闭路循环染色回路,闭路循环染色回路包括如实施例1中所述的柱塞泵、配色装置2以及至少一个染色釜,柱塞泵的出气腔3和配色装置2之间连接有一条安装有流量计31、安装有第一电磁阀21的高压管道,配色装置2和染色釜之间连接有一条安装有第二电磁阀22、第三电磁阀的高压管道,染色釜和柱塞泵的进气腔4之间连接有一条安装有第四电磁阀的高压管道,第一电磁阀21用于控制二氧化碳流体流入配色装置2,第二电磁阀22用于控制流体流出配色装置2,第三电磁阀用于控制流体流入染色釜,第四电磁阀用于控制流体流出染色釜。

77.所述超临界二氧化碳无水染色系统还包括二氧化碳循环使用回路,二氧化碳循环使用回路包括二氧化碳加压装置、分离回收装置以及至少一个染色釜,二氧化碳加压装置和染色釜之间连接有一条安装有第一手动阀的高压管道,染色釜和分离回收装置之间连接有安装有第二手动阀的高压管道。

78.本实用新型中二氧化碳加压装置和分离回收装置为无水染色中的公知部件,二氧化碳加压装置、分离回收装置采用公知的方式连接。第一手动控制阀用于控制二氧化碳加压装置中的二氧化碳输入染色釜,第二手动阀用于控制二氧化碳和染料的回收。

79.本实施例中染色釜设有两个,包括染色釜之一11和染色釜之二 11’,染色釜之一11与二氧化碳加压装置之间连接有一条设有第一手动阀之一911的高压管道,染色釜之二11’与二氧化碳加压装置之间连接有一条设有第一手动阀之二911’的高压管道,设有第一手动阀之一911的高压管道与设有第一手动阀之二911’的高压管道汇聚后与二氧化碳加压装置连接。使得其中一个染色釜染色后,该染色釜内的二氧化碳流体可转移至另一个染色釜中。

80.染色釜之一11与分离回收装置之间连接有一条设有第二手动阀之一921的高压管道,染色釜之二11’与分离回收装置之间连接有一条设有第二手动阀之二921’高压管道,设有第一手动阀921的高压管道与设有第一手动阀921’的高压管道汇聚后与分离回收装置连接,

81.本实施例中,染色前各阀门关闭,以先在染色釜之一11中染色为例,超临界二氧化碳无水染色系统的工作过程如下:

82.(1)打开其中一条二氧化碳循环使用回路上的第一手动阀之一 911,将二氧化碳加压装置中的预加热的二氧化碳流体流入染色釜之一11中,此时的二氧化碳流体未达到超临界状态,当染色釜之一11 中的压力到达标准后,关闭第一手动阀之一911,打开第一电磁阀21、第二电磁阀22、第三电磁阀之一111和第四电磁阀之一112,并启动第一电机82,开启柱塞泵,柱塞泵的启动频率设定为20hz,此时流量较小,二氧化碳流体依次通过出气腔3、流量计31、第一电磁阀 21、配色装置2、第二电磁阀22、第三电磁阀之一111、染色釜之一 11、第四电磁阀之一112以及进气腔4,二氧化碳流体在柱塞泵的作用下再回到出气腔3中,这样二氧化碳流体在闭路循环染色回路中不断的重复循环;

83.(2)将二氧化碳流体在染色釜之一11中加热,随着温度的升高,二氧化碳膨胀,管道内压力变大,当二氧化碳流体加热15

‑

30分钟,令二氧化碳流体的温度和管道内的压力到达要求,二氧化碳流体变为超临界流体状态,此时将柱塞泵的工作频率提升至35hz或以上,将流量提升至20m3/h以上,使得闭路循环染色回路内超临界二氧化碳的流量增加,达到染色要求;

84.(3)此时向配色装置2的配色釜分多次添加染料,染料添加完毕后,保持流量稳定并持续循环,染料在超临界二氧化碳的携带下穿透染色支架上的织物,令染色釜之一11的内的织物循环染色 25min

‑

30min;

85.(4)织物在染色釜之一11中染色20min

‑

30min后完成染色,此时打开二氧化碳循环使用回路上的第一手动阀之一911和第一手动阀之二911’,使得染色釜之一11中超临界二氧化碳流向染色釜之二 11’中,当染色釜之一11和染色釜之二11’内的压力平衡后,打开第三电磁阀之二111’和第四电磁阀之二112’,并关闭第一手动阀之一911、第一手动阀之二911’、第三电磁阀之一111和第四电磁阀之一112,使得超临界二氧化碳流体在另一条闭路循环染色回路上循环流动,更换至染色釜之二11’进行染色;此时再回到步骤(2) 对染色釜之二11’内的二氧化碳超临界流体加热并调整柱塞泵的频率,使得该闭路循环染色回路内的流量和压差达到要求,再按如上所述的方式对染色釜之二11’内的织物进行染色;

86.(5)当更换至染色釜之二11’染色后,逐步的打开第二手动阀之一921,降低染色釜之一11内的压力,将染色釜之一11内的超临界二氧化碳和剩余的染料回收至分离回收装置,将分离出的二氧化碳流体回收至二氧化碳加压装置中,并令染色釜之一11内染色剩余的二氧化碳流体排尽,染料回收,重新向染色釜之一11内装待染色的织物。同理,当从染色釜之二11’切换至染色釜之一11进行染色后,逐步打开第二手动阀之二921’,按如上所述的方法回收二氧化碳流体和染料,并排尽染色釜之二11’内的二氧化碳流体,再重新向染色釜之二11’内装入待染色的织物。

87.需要说明的是多次更换染色釜对织物染色后,需要打开第一手动阀之一911或第一手动阀之二911’,并令二氧化碳加压装置向对应的染色釜中补充二氧化碳流体,使得闭路循环染色回路内有充足的超临界二氧化碳流体。

88.综上所述,由于本实施例中柱塞泵采用了如上的设置方式,染色时闭路循环染色回路内的流量可达20m3/h以上,并可按实际所需,通过增加柱塞缸6的数量等方式,进一步扩大流量,进气腔4和出气腔3之间(柱塞泵的进出口)的压差可达1mpa以上,染料在超临界二氧化碳的携带下可穿透染色支架上的织物,染色釜之一11或染色釜之二11’内可染色的织物重量可达到20kg以上,染色后的织物匀染性和合格率高,便于无水染色技术的产业化

应用和推广。

89.另外使用本实施例的二氧化碳循环使用回路后,以染色釜之一 11先染色为例,染色釜之一11内的织物完成染色后,染色釜之一11 可向染色釜之二11’内转移二氧化碳流体,分离回收装置只需回收染色釜之一11内剩余的超临界二氧化碳流体和染料,回收时间缩短,且染色釜之一11内的二氧化碳流体和染料进行回收可与染色釜之二 11’的染色同时进行,染色釜之一11内的二氧化碳流体排尽后便可重新装入待染色的织物等待染色,工作效率高;另外连续染色次数较少时,通过加热染色釜之二11’或提高柱塞泵的频率,便可使得染色釜之二11’所在的闭路循环染色回路的流量达到染色要求,无需向染色釜之二11’中重新添加二氧化碳流体,染色釜之一11和染色釜之二11’可进行连续交替循环染色,使得工作效率进一步提高,当闭路循环染色连续染色多次后,回路内的二氧化碳流体不足时,可打开第一手动阀之一911或第一手动阀之二911’,通过二氧化碳加压装置向对应的染色釜中输入二氧化碳流体。

90.本实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。