:

1.本发明涉及一种马氏体沉淀硬化不锈钢材料的焊接及焊后热处理工艺方法。

背景技术:

2.马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料,是在1024

‑

1052℃的固溶过程得到板条状马氏体,从而实现组织强化,在450

‑

620℃的时效过程中析出金属间化合物实现沉淀硬化。由于其具有优良的抗腐蚀性能,抗磨损性能、耐高温性能、高强度,因此广泛应用于海洋工业、食品工业、高温运行机械部件。

3.马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料具有良好的焊接性,焊接需在固溶或过固溶状态下进行,但是其合金元素含量较高,属高合金钢,焊接时容易产生偏析并形成逆转奥氏体组织,从而导致焊接热影响区的软化、焊接接头的强度与韧性低于母材问题,且合金元素中含有一定数量的cu、ti、s、p元素和杂质,易产生热裂纹。故在多层焊时应控制层间温度、尽量限制深宽比、严格控制焊接线能量措施。

4.如果要求焊缝强度接近时效后马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料的机械性能,现有的研究结果表明,焊接时必须采用与母材化学成分相同的填充材料,焊后必须重新进行固溶和时效热处理,即焊接工艺流程采用“固溶 焊接 固溶 时效”的热处理制度。

5.不锈钢材料经高温后会有一层氧化皮,经酸洗、喷砂、打磨及加工后可去除。如采用真空固溶处理可没有氧化皮。酸洗后,若零件要求较高,还要做去氢处理,防止材质发生力学上的突变。

6.对于马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料焊接部件在保证焊缝金属机械性能的前提下,又要求极高的表面质量,但由于结构原因,焊接及焊后热处理后无法进行表面处理的问题尚无解决办法。

技术实现要素:

7.本发明的目的是提供一种马氏体沉淀硬化不锈钢材料的焊接及焊后热处理工艺方法,能够抑制合金钢熔合区的碳的扩散及铁素体的形成,提高了焊缝接头的塑性、韧性和质量。本发明的技术方案是:一种马氏体沉淀硬化不锈钢材料的焊接及焊后热处理工艺方法,采用镍铬(美国焊接学会(aws)标准a5.14/a5.14m ernicr

‑

3)焊丝和钨极氩弧焊方法进行焊接;在马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料呈固溶状态下进行焊接;焊后对焊缝及不锈钢材料进行时效热处理,使得焊缝金属具有高强度、韧性与塑性,同时不锈钢材料及焊缝表面获得很好的表面质量,包括如下步骤:

8.(1)焊接前对焊接坡口及附近区域进行清理,去除杂质;

9.(1.1)采用机械加工或打磨方式去除焊接坡口及附近25mm区域内的氧化层;

10.(1.2)采用酒精或丙酮溶剂擦拭清理焊接坡口及附近25mm区域;

11.(2)马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料

在1040

‑

1050℃、保温时间≥1h、水冷的固溶状态下进行焊接;焊接方法为采用钨极氩弧焊方法进行焊接,采用镍铬(美国焊接学会(aws)标准a5.14/a5.14m ernicr

‑

3)焊丝进行焊接,焊接前预热120

‑

150℃;

12.(3)焊接后对焊缝及不锈钢进行时效热处理;时效热处理温度为530

‑

540℃,保温时间为4.5小时。

13.本发明技术效果:

14.相比于现有技术,本发明的有益效果为:

15.1、本发明提出的填充材料采用镍铬(美国焊接学会(aws)标准a5.14/a5.14m ernicr

‑

3)焊丝进行焊接,镍基合金焊缝机械性能比奥氏体不锈钢填充材料好,与马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料机械性能接近,同时能够抑制合金钢熔合区的碳的扩散及铁素体的形成,提高了焊缝接头的塑性和韧性。

16.2、本发明提出的热处理方法焊后无需重新进行高温固溶处理及酸洗、喷砂、打磨及加工去除高温固溶处理后的氧化皮,降低了生产成本,提高了生产效率。

17.3、本发明选择了钨极氩弧焊方法进行焊接,焊接时输入的线能量小,限制了马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料焊接热影响区中逆转奥氏体的产生,减小了焊缝偏析和热裂倾向。

18.4、焊接前对焊接坡口及附近区域进行清理,去除杂质,防止n、h、o、c有害杂质污染,对不锈钢进行焊前预热并控制焊接层间温度控制,进一步限制焊接时输入的线能量,松弛焊接应力,降低裂纹倾向。

附图说明:

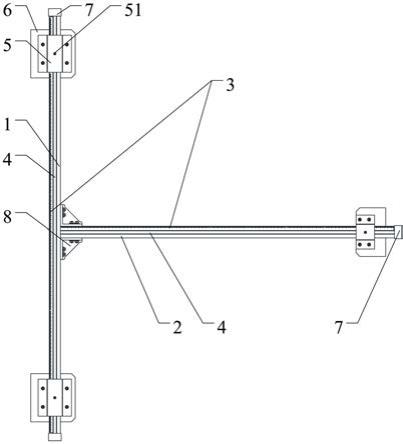

19.图1本发明中热处理工艺图。

具体实施方式:

20.下面结合具体实施例对本发明进一步进行描述。

21.采用镍铬(美国焊接学会(aws)标准a5.14/a5.14m ernicr

‑

3)焊丝和钨极氩弧焊方法进行焊接;在马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料呈固溶状态下进行焊接;焊后对焊缝及不锈钢材料进行时效热处理,使得焊缝金属具有高强度、韧性与塑性,同时不锈钢材料及焊缝表面获得很好的表面质量,包括如下步骤:

22.(1)焊接前对焊接坡口及附近区域进行清理,去除杂质;

23.(1.1)采用机械加工或打磨方式去除焊接坡口及附近25mm区域内的氧化层;

24.(1.2)采用酒精或丙酮溶剂擦拭清理焊接坡口及附近25mm区域;

25.(2)马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料在1040

‑

1050℃、保温时间≥1h、水冷的固溶状态下进行焊接;焊接方法为采用钨极氩弧焊方法进行焊接,采用镍铬(美国焊接学会(aws)标准a5.14/a5.14m ernicr

‑

3)焊丝进行焊接,焊接前预热120

‑

150℃;

26.(3)焊接后对焊缝及不锈钢进行时效热处理;时效热处理温度为530

‑

540℃,保温时间为4.5小时。

27.本实施例以某能源机械部件的焊接制造为例,该部件的材质为马氏体沉淀硬化不

锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料。焊接后要求焊缝机械性能接近于不锈钢材料。由于该部件的特殊性,无法先完成焊接,焊接后进行固溶及时效处理,再进行机械加工表面处理。其化学成分如下表1所示,其机械性能如下表2所示:

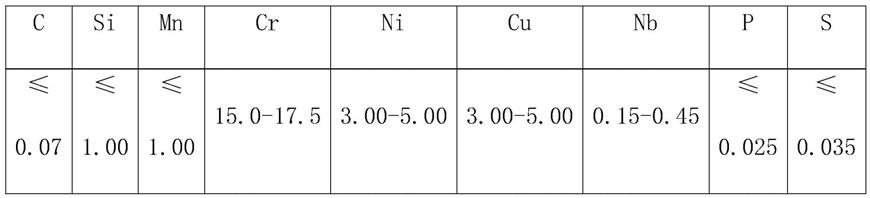

28.表1马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料化学成分(%)

[0029][0030]

表2马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料机械性能

[0031]

rm/mparp0.2/mpaa/%z/%≥1070≥1000≥12≥45

[0032]

由于焊接后要求焊缝机械性能接近于不锈钢材料,对于焊接材料的选择是本方案的一个关键点。现有的研究结果表明,如果要求焊缝强度接近时效后不锈钢材料的机械性能,焊接时必须采用与母材化学成分相同的填充材料,焊后必须重新进行固溶和时效热处理。由于部件结构限制,焊后无法重新进行固溶处理,采用与母材化学成分相同的填充材料焊接后,仅进行时效处理无法消除焊缝组织内存在的大量网状铁素体,焊缝金属的韧性及塑性不满足要求。

[0033]

本发明提供了一种马氏体沉淀硬化不锈钢材料的焊接及焊后热处理工艺方法。

[0034]

采用镍铬(美国焊接学会(aws)标准a5.14/a5.14m ernicr

‑

3)焊丝和钨极氩弧焊方法进行焊接;在马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料呈固溶状态下进行焊接;焊后对焊缝及不锈钢材料进行时效热处理,使得焊缝金属具有高强度、韧性与塑性,同时不锈钢材料及焊缝表面获得很好的表面质量,包括如下步骤:

[0035]

(1)焊接前对焊接坡口及附近区域进行清理,去除杂质,目的是为了防止n、h、o、c有害杂质污染,优选的,包括如下步骤:

[0036]

(1.1)采用机械加工或打磨方式去除焊接坡口及附近25mm区域内的氧化层;

[0037]

(1.2)采用酒精或丙酮溶剂擦拭清理焊接坡口及附近25mm区域。

[0038]

(2)马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料在1040

‑

1050℃、保温时间≥1h、水冷的固溶状态下进行焊接;焊接方法为采用钨极氩弧焊方法进行焊接,采用镍铬(美国焊接学会(aws)标准a5.14/a5.14m ernicr

‑

3)焊丝进行焊接,焊接前预热120

‑

150℃。

[0039]

如图1所示,马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料具有良好的焊接性,焊接需在固溶或过固溶状态下进行。为了达到良好的焊接效果,使用与部件相同的材料在不同状态下进行了焊接试验。优选的,不锈钢材料在1040

‑

1050℃、保温时间≥1h、水冷的固溶状态进行焊接。

[0040]

为了限制马氏体沉淀硬化不锈钢(美国材料实验协会(astm)标准s17400(17

‑

4ph))材料焊接热影响区中逆转奥氏体,较少偏析和热裂纹,焊接时输入的线能量越小越好,而电子束焊、激光焊、氩弧焊能量密度高、热量集中、焊接热影响区小,特别适用于17

‑

4ph马氏体沉淀硬化不锈钢的焊接。优选的,采用钨极氩弧焊方法进行焊接。

[0041]

填充材料采用镍铬(美国焊接学会(aws)标准a5.14/a5.14mernicr

‑

3)焊丝进行焊接,镍基合金焊缝机械性能比奥氏体不锈钢填充材料好,与不锈钢材料机械性能接近,且能够抑制合金钢熔合区的碳的扩散及铁素体的形成,提高焊缝接头的塑性和韧性,通过焊接验证,各项指标满足设计要求。同时,为降低焊接裂纹倾向,焊接时层间温度以不超过175℃为宜,优选的,预热温度120

‑

150℃,层间温度不超过150℃。

[0042]

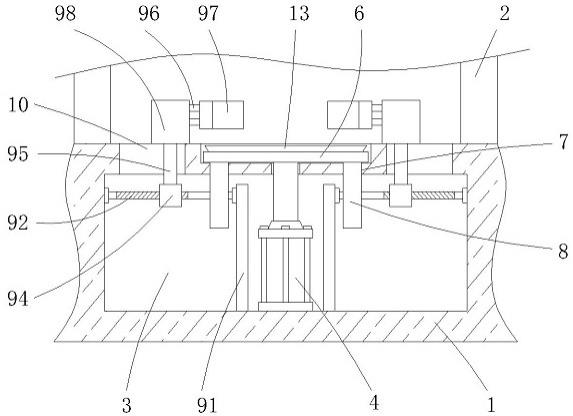

焊接试验的焊接工艺参数如下表所示:

[0043]

表3焊接工艺参数

[0044]

焊接电流(a)电源极性保护气体成分保护气体流量(l/min)120

‑

140直流正接99.999%氩气15

‑

20

[0045]

(3)焊接后时效热处理530

‑

540℃,保温时间为4.5小时,随炉冷却,根据部件不锈钢材料性能要求,开展了不同参数下的焊后热处理工艺验证,包括时效热处理的温度及时间经验证,焊缝机械性能满足设计要求。本发明所述焊缝机械性能:rm≥750mpa、rp0.2≥420mpa、a≥35%、z≥40%。

[0046]

根据上述方法进行了某能源机械部件的焊接制造工作,焊缝质量均满足设计要求。同时,对焊缝进行了液体渗透pt检测及射线rt检测,满足设计要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。