1.本发明属于磁性磨料制备技术领域,特别涉及等离子熔融金属微液滴与硬质磨料粉末结合快凝磁性磨料制备方法。

背景技术:

2.磁粒研磨是利用磁场的作用,使磨料与工件接触并产生一定的作用力,通过工件与磨料之间的相对运动进行研磨加工的一种工艺方法。与传统的光整加工工艺相比,磁粒研磨具有柔性、自适应性、自锐性、可控性、温升小、效率高和无须进行工具磨损补偿、无须修形等特点,在机械加工领域一定范围内获得了应用。磁性磨料作为磁粒研磨的工具,其性能直接影响加工的质量和效率。尽管磁粒研磨加工具有诸多的优点,但由于现有磁性磨料的研磨能力差、使用寿命短、加工成本高等缺点,自由曲面磁粒研磨光整加工自动化技术离推广应用还有很大距离。由此可见,磁性磨料的制备技术是磁粒研磨光整加工技术推广应用的关键,也是一个亟待解决的技术难题。目前,国内外应用的磁性磨料制备技术有多种,如机械混合法、粘结法、铸造法、烧结法、雾化快凝法等。

3.机械混合法:将铁磁性粉末、硬质磨料粉末和研磨液按一定比例在常温下均匀混合,直接进行研磨加工的方法。常用一定粒径的铁磁性粉末与硬质磨料粉末如al2o3、sic、cr2o3、tic等混合均匀后,再加入粘合剂如油酸、聚乙烯醇、硅胶等制成。该种方法可以制备多种磁性磨料,但是在加工期间,硬质磨料颗粒与铁磁性粉末容易分离飞散,因而使用范围较窄。

4.粘结法:用粘结剂将一定比例的铁粉和硬质磨料粉粘结为一体,然后加压固化,通过粉碎、筛选制成所需粒径的磁性磨料。对于粘结法制备磁性磨料,选取合适的粘结剂是关键。该磁性磨料制备方法工艺简单、成本低,但制备的磁性磨料组织疏松、密度低,硬质磨粒相颗粒易脱落,使用寿命较低。

5.铸造法:使磁性磨料的主要铁基金属成分在高温下达到熔化状态,在高压气体的吹制下,雾化成微液滴,然后冷却、凝固、筛分后直接获得磁性磨料。

6.烧结法:以铁磁性金属粉末与硬质磨料粉末的混合物为原料,通过烧结的方法制备磁性磨料。具体的烧结法包括:常压烧结法、热压烧结法、放电等离子烧结法、激光烧结法和等离子粉末熔融烧结法等。

7.雾化快凝法:在高速气流中加入硬质磨料,用含有硬质磨料的高速气流喷射下流过程中的金属液流,将金属液流与硬质磨料强制性结合、雾化,形成含有硬质磨料的金属微液滴,再经快速冷却、凝固,形成磁性磨料。磁性磨料颗粒的粒径大小难于控制,粒径分布范围宽,粒径在有效范围的磁性磨料不足40%,成品率低,造成了材料浪费,如果采用金刚石或cbn微粉作为硬质磨料时浪费就会更大。

技术实现要素:

8.针对雾化法制备磁性磨料粒径分布范围宽、粒径不可控、硬质磨料浪费严重等问题,发明人发明了等离子熔融金属微液滴与硬质磨料粉末结合快凝磁性磨料制备方法,本发明采用了以下技术方案:等离子熔融金属微液滴与硬质磨料粉末结合快凝磁性磨料制备方法,采用高频感应等离子体将粒径一致的球形铁磁性金属颗粒加热熔融形成金属微液滴,在金属微液滴下落的过程中用含有硬质磨料的气流对其进行喷射,使得硬质磨料射入金属微液滴,在硬质磨料粉末逃逸金属微液滴前,经快速冷凝生成粒径一致、硬质磨料与金属基体结合牢固、呈规则球形、研磨抛光性能强的磁性磨料。

9.所述的等离子熔融金属微液滴与硬质磨料粉末结合快凝磁性磨料制备方法,接通高频感应等离子体发生器电源建立稳定的等离子体炬,调节高压精密金属粉末送粉器的送粉速度将粒径一致的铁磁性球形粉末送入等离子体炬加热,变为熔融金属微液滴;等离子体炬只起到对铁磁性球形粉末加热到熔融金属微液滴状态的作用,不对硬质磨料起到加热作用;调节高压精密硬质磨料粉末送粉器的送粉速度将硬质磨料送入硬质磨料喷嘴,在金属微液滴下落的过程中用含有硬质磨料的气流对其进行喷射,使得硬质磨料射入金属微液滴,再通过环形带孔冷气喷管喷出的冷却气体,使含有硬质磨料的金属微液滴快速冷凝,从而获得硬质磨料与金属基体牢固结合的球形磁性磨料;硬质磨料为金刚石粉末或cbn、氧化铝、氧化铬、氧化锆、氮化硅、碳化硅等陶瓷粉末;硬质磨料喷嘴置于等离子体炬的下方、且两者的轴心线同轴。

10.所述的等离子熔融金属微液滴与硬质磨料粉末结合快凝磁性磨料制备方法,在磁性磨料制备前,将粒径一致的铁磁性球形粉末放入高压精密金属粉末送粉器储料罐,将硬质磨料放入高压精密硬质磨料粉末送粉器储料罐,打开高压氮气气阀、边气气阀、中心气气阀、高压氩气气阀,控制高压氮气调节阀、边气调节阀、中心气调节阀、高压氩气调节阀的开合大小,接通粉末收集除尘系统的风机电源进行抽风除尘,将冷气通入环形带孔冷气喷管、将冷却水通入磁性磨料合成冷凝室壳体夹层冷却水入口;制备完毕后,依次关闭高压精密金属粉末送粉器、高压精密硬质磨料粉末送粉器、高压氮气气阀、高压氩气气阀、边气气阀、中心气气阀、通入环形带孔冷气喷管的冷气;待磨料收集器温度降低到与常温接近时,关闭通入磁性磨料合成冷凝室壳体夹层冷却水入口的冷却水,从磁性磨料合成冷凝室下端取下磨料收集器经筛分后即可获得磁性磨料,筛分得到的未结合的金属粉末和硬质磨料可供下次使用,最后关闭风机电源。

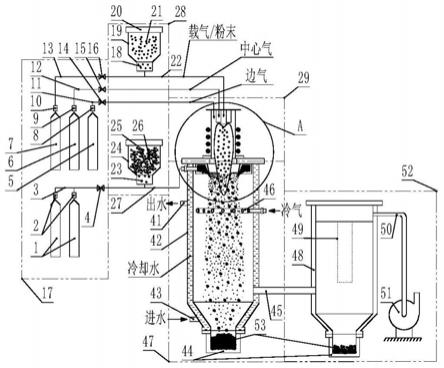

11.所述的等离子熔融金属微液滴与硬质磨料粉末结合快凝磁性磨料制备方法需要采用等离子熔融金属微液滴与磨料粉末结合快凝制备磁性磨料装置来实现。等离子熔融金属微液滴与磨料粉末结合快凝制备磁性磨料装置,包括气站、高压精密送粉系统、高频感应等离子体发生器、硬质磨料喷嘴、磁性磨料合成冷凝室、粉末收集除尘系统;气站包括:高压氮气瓶组、高压氮气气阀、高压氮气气管、高压氮气调节阀、边气高压氩气瓶、中心气高压氩气瓶、高压氩气瓶、边气气阀、中心气气阀、高压氩气气阀、边气气管、中心气气管、高压氩气气管、边气调节阀、中心气调节阀、高压氩气调节阀;高压氮气气阀安装在高压氮气瓶组上,高压氮气调节阀安装在高压氮气气管上,高压氮气气管一端连接高压氮气气阀,另一端连接高压精密金属粉末送粉器;边气气阀安装在边气高压氩气瓶上,边气调节阀安装在边气

气管上,边气气管一端连接边气气阀,另一端连接高频感应等离子体发生器的边气入口;中心气气阀安装在中心气高压氩气瓶上,中心气调节阀安装在中心气气管上,中心气气管一端连接中心气气阀,另一端连接高频感应等离子体发生器的中心气入口;高压氩气气阀安装在高压氩气瓶上,高压氩气调节阀安装在高压氩气气管上,高压氩气气管一端连接高压氩气气阀,另一端连接高压精密金属粉末送粉器;高压精密送粉系统包括:高压精密金属粉末送粉器、高压精密金属粉末送粉器储料罐、高压精密金属粉末送粉器储料罐盖、金属粉末混粉气管、高压精密硬质磨料粉末送粉器、高压精密硬质磨料粉末送粉器储料罐、高压精密硬质磨料粉末送粉器储料罐盖、硬质磨料混粉气管;高压精密金属粉末送粉器安装在高压精密金属粉末送粉器储料罐底部,高压精密金属粉末送粉器储料罐盖安装在高压精密金属粉末送粉器储料罐上部;高压精密金属粉末送粉器通过金属粉末混粉气管与高频感应等离子体发生器的载气/粉末入口连接;高压精密硬质磨料粉末送粉器安装于高压精密硬质磨料粉末送粉器储料罐底部,高压精密硬质磨料粉末送粉器储料罐盖安装在高压精密硬质磨料粉末送粉器储料罐上部;高压精密硬质磨料粉末送粉器通过硬质磨料混粉气管与磁性磨料合成冷凝室的硬质磨料喷嘴接口连接;高频感应等离子体发生器包括:高频感应线圈、高频感应线圈绕管、边气入口、中心气入口、载气/粉末入口;高频感应线圈绕于高频感应线圈绕管上,载气/粉末入口固定于高频感应线圈绕管上部中心轴线位置,中心气入口、边气入口依次从内到外布置;高频感应等离子体发生器安装在磁性磨料合成冷凝室外部顶端;所述磁性磨料合成冷凝室包括:硬质磨料喷嘴、硬质磨料喷嘴接口、磁性磨料合成冷凝室壳体夹层冷却水出口、磁性磨料合成冷凝室壳体、磁性磨料合成冷凝室壳体夹层冷却水入口、硬质磨料收集器、环形带孔冷气喷管;硬质磨料喷嘴与硬质磨料喷嘴接口连接,硬质磨料喷嘴位于磁性磨料合成冷凝室壳体内部顶端;环形带孔冷气喷管位于磁性磨料合成冷凝室壳体内的硬质磨料喷嘴下部;磁性磨料合成冷凝室壳体夹层冷却水出口位于磁性磨料合成冷凝室壳体上部,磁性磨料合成冷凝室壳体夹层冷却水入口位于磁性磨料合成冷凝室壳体下部;硬质磨料收集器安装于磁性磨料合成冷凝室壳体最下端;粉末收集除尘系统包括:除尘室、滤网、硬质磨料收集器、抽风管、风机;除尘室通过抽风除尘管与磁性磨料合成冷凝室连接;滤网位于除尘室内部上端;硬质磨料收集器安装于除尘室最下端;风机通过抽风管与除尘室上端连接。

12.本发明的等离子熔融金属微液滴与硬质磨料粉末结合快凝磁性磨料制备方法具有以下优点和效果:1、本磁性磨料制备方法在制备过程中只要采用的铁磁性金属粉末粒径一致,则制备的磁性磨料粒径也就一致,解决了传统磁性磨料方法制备的磁性磨料粒径大小不均匀、收粉率低的关键技术难题。

13.2、制备过程中未与铁基体结合的硬质磨料经筛分可供下次制备使用,节约材料。

14.3、在保证制备的磁性磨料有良好的工作性能的同时,有效的降低生产成本,提高了制备质量,提高经济效益,有利于工业生产推广。

15.附图说明

16.图1为本发明所使用到的等离子熔融金属微液滴与磨料粉末结合快凝制备磁性磨

料装置的整体结构示意图;图2为图1中a的局部放大图。

17.其中:1

‑

高压氮气瓶组,2

‑

高压氮气气阀,3

‑

高压氮气气管,4

‑

高压氮气调节阀,5

‑

边气高压氩气瓶,6

‑

中心气高压氩气瓶,7

‑

高压氩气瓶,8

‑

边气气阀,9

‑

中心气气阀,10

‑

高压氩气气阀,11

‑

边气气管,12

‑

中心气气管,13

‑

高压氩气气管,14

‑

边气调节阀,15

‑

中心气调节阀,16

‑

高压氩气调节阀,17

‑

气站,18

‑

高压精密金属粉末送粉器,19

‑

高压精密金属粉末送粉器储料罐,20

‑

高压精密金属粉末送粉器储料罐盖,21

‑

铁磁性球形粉末,22

‑

金属粉末混粉气管,23

‑

高压精密硬质磨料粉末送粉器,24

‑

高压精密硬质磨料粉末送粉器储料罐,25

‑

高压精密硬质磨料粉末送粉器储料罐盖,26

‑

硬质磨料粉末,27

‑

硬质磨料混粉气管,28

‑

高压精密送粉系统,29

‑

高频感应等离子体发生器,30

‑

高频感应线圈,31

‑

高频感应线圈绕管,32

‑

边气入口,33

‑

中心气入口,34

‑

载气/粉末入口,35

‑

等离子体炬,36

‑

熔融金属微液滴,37

‑

硬质磨料喷嘴,38

‑

硬质磨料混粉气流,39

‑

含有硬质磨料的熔融态金属微液滴,40

‑

硬质磨料喷嘴接口,41

‑

磁性磨料合成冷凝室壳体夹层冷却水出口,42

‑

磁性磨料合成冷凝室壳体,43

‑

磁性磨料合成冷凝室壳体夹层冷却水入口,44

‑

硬质磨料收集器,45

‑

抽风除尘管,46

‑

环形带孔冷气喷管,47

‑

磁性磨料合成冷凝室,48

‑

除尘室,49

‑

滤网,50

‑

抽风管,51

‑

风机,52

‑

粉末收集除尘系统,53

‑

球形磁性磨料。

具体实施方式

18.下面结合附图对本发明的具体实施方式做进一步说明。

19.图1是本发明所使用到的等离子熔融金属微液滴与磨料粉末结合快凝磁性磨料制备装置的整体结构示意图,高压氮气气阀2安装在高压氮气瓶组1上,高压氮气调节阀4安装在高压氮气气管3上,高压氮气气管3一端连接高压氮气气阀2,另一端连接高压精密硬质磨料粉末送粉器23;边气气阀8安装在边气高压氩气瓶5上,边气调节阀14安装在边气气管11上,边气气管11一端连接边气气阀8,另一端连接高频感应等离子体发生器29的边气入口32;中心气气阀9安装在中心气高压氩气瓶6上,中心气调节阀15安装在中心气气管12上,中心气气管12一端连接中心气气阀9,另一端连接高频感应等离子体发生器29的中心气入口33;高压氩气气阀10安装在高压氩气瓶7上,高压氩气调节阀16安装在高压氩气气管13上,高压氩气气管13一端连接高压氩气气阀10,另一端连接高压精密金属粉末送粉器18;高压精密金属粉末送粉器18安装在高压精密金属粉末送粉器储料罐19底部,高压精密金属粉末送粉器储料罐盖20安装在高压精密金属粉末送粉器储料罐19上部;高压精密金属粉末送粉器18通过金属粉末混粉气管22与高频感应等离子体发生器29的载气/粉末入口34连接;高压精密硬质磨料粉末送粉器23安装在高压精密硬质磨料粉末送粉器储料罐24底部,高压精密硬质磨料粉末送粉器储料罐盖25安装在高压精密硬质磨料粉末送粉器储料罐24上部;高压精密硬质磨料粉末送粉器23通过硬质磨料混粉气管27与磁性磨料合成冷凝室47的硬质磨料喷嘴接口40连接;硬质磨料喷嘴37与硬质磨料喷嘴接口40连接,硬质磨料喷嘴37位于磁性磨料合成冷凝室壳体42内部顶端;环形带孔冷气喷管46位于磁性磨料合成冷凝室壳体42内的硬质磨料喷嘴37下部;磁性磨料合成冷凝室壳体夹层冷却水出口41位于磁性磨料合成冷凝室壳体42上部,磁性磨料合成冷凝室壳体夹层冷却水入口43位于磁性磨料合成冷凝室壳体42下部;硬质磨料收集器44安装于磁性磨料合成冷凝室壳体42最下端;除尘室48通

过抽风除尘管45与磁性磨料合成冷凝室47连接;滤网49位于除尘室48内部上端;硬质磨料收集器44安装于除尘室48最下端;风机51通过抽风管50与除尘室48上端连接。

20.图2是图1中a的局部放大图,其中:30

‑

高频感应线圈;31

‑

高频感应线圈绕管;32

‑

边气入口;33

‑

中心气入口;34

‑

载气/粉末入口;35

‑

等离子体炬;36

‑

熔融金属微液滴;37

‑

硬质磨料喷嘴;38

‑

硬质磨料混粉气流;39

‑

含有硬质磨料的熔融态金属微液滴;40

‑

硬质磨料喷嘴接口。高频感应线圈30绕于高频感应线圈绕管31上,载气/粉末入口34固定于高频感应线圈绕管31上部中心轴线位置,中心气入口33、边气入口32依次从内到外布置;高频感应等离子体发生器29安装在磁性磨料合成冷凝室47外部顶端;等离子熔融金属微液滴与硬质磨料粉末结合快凝磁性磨料制备方法,采用以下步骤:步骤一、将粒径一致的铁磁性球形粉末21放入高压精密硬质磨料粉末送粉器储料罐19,将硬质磨料粉末26放入高压精密金属粉末送粉器储料罐24,调节高压氮气气阀2、边气气阀8、中心气气阀9、高压氩气气阀10的开合大小;接通粉末收集除尘系统52的风机51电源进行抽风除尘,将冷气通入环形带孔冷气喷管46、将冷却水通入磁性磨料合成冷凝室壳体夹层冷却水入口43;接通高频感应等离子体发生器29电源建立稳定的等离子体炬35;步骤二、调节高压精密金属粉末送粉器18的送粉速度将粒径一致的铁磁性球形粉末21送入等离子体炬35,经加热,变为熔融金属微液滴36;步骤三、调节高压精密硬质磨料粉末送粉器23的送粉速度将硬质磨料粉末26送入硬质磨料喷嘴37,在金属微液滴36下落的过程中用硬质磨料混粉气流38对其进行喷射,使得硬质磨料射入金属微液滴,通过环形带孔冷气喷管46喷出的冷却气体,使含有硬质磨料金属微液滴快速冷凝,从而获得硬质磨料与金属基体牢固结合的球形磁性磨料53;步骤四、制备完毕后,依次关闭高压精密金属粉末送粉器18、高压精密硬质磨料粉末送粉器23、高压氮气气阀2、高压氩气气阀10、边气气阀8、中心气气阀9、通入环形带孔冷气喷管46的冷气、风机51的电源;待磨料收集器44温度降低到与常温接近时,关闭通入磁性磨料合成冷凝室壳体夹层冷却水入口43的冷却水,从磁性磨料合成冷凝室47和粉末收集除尘系统52下端取下磨料收集器44经筛分后即可获得球形磁性磨料53。

21.对于本领域的普通技术人员而言,根据本发明的教导,在不脱离本发明的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。