1.本技术涉及飞机机翼性能检测技术领域,尤其涉及一种机翼试验件及其加工方法。

背景技术:

2.飞机在飞行过程中机翼会发生弯曲变形,可能会对飞机的安全状态造成影响,因此,飞机机翼的变形监测是十分必要的,飞机机翼的变形监测是通过传感器来实现的。而进行变形监测传感器的研发时,需要以机翼试验件作为基础平台进行测试验证,将传感器粘贴固定在机翼试验件上,加载载荷使机翼试验件发生形变,通过传感器监测试验件的形变量,进而测试验证传感器的性能。

3.目前用于变形监测传感器测验的机翼试验件主要来源于采购成熟飞机型号的机翼,这种成品机翼不仅成产成本高,而且其刚度较大,加载过程中变形量太小,无法满足测试要求。

技术实现要素:

4.基于上述背景技术的问题,本技术提供了一种机翼试验件,解决成品机翼刚度大,制作成本高的问题。

5.本技术的一个实施例提供一种机翼试验件,用于变形监测传感器测验,包括:翼梁,包括上缘板、与所述上缘板平行设置的下缘板以及垂直连接在所述上缘板和下缘板之间的腹板;翼肋,包括分别设在所述翼梁两端的端肋以及沿所述翼梁的长度方向均布的多根中间肋,所述端肋和中间肋均与所述翼梁固定连接且均垂直于所述翼梁;蒙皮,包裹在所述翼梁和翼肋的外侧;以及翼型泡沫,为多个独立的单元体,分别填充在所述翼梁、翼肋以及蒙皮形成的各个封闭空间内;其中,所述翼梁的两端分别凸出对应所述端肋,所述翼梁的两端中的第一端用于与试验工装相连;所述翼梁的两端中的第二端设置有第一加载接头,用于与加载系统相连。

6.根据本技术的一些实施例,每根端肋均包括第一端肋部和第二端肋部,所述第一端肋部和第二端肋部分布于所述翼梁的两侧;每根中间肋均包括第一中间肋部和第二中间肋部,所述第一中间肋部和第二中间肋部分布于所述翼梁的两侧。

7.根据本技术的一些实施例,所述翼型泡沫的两端分别沿其周向开设有第一凹陷部,所述翼肋嵌在所述第一凹陷部内;所述翼型泡沫的上下表面靠近所述翼梁的端部均开设有第二凹陷部,所述第二凹陷部与第一凹陷部连通,所述上缘板和下缘板分别嵌在所述第二凹陷部内。

8.根据本技术的一些实施例,所述上缘板和下缘板均由玻璃纤维材料制成。

9.根据本技术的一些实施例,所述腹板包括玻璃纤维层和夹层;所述夹层包括第一嵌件、第二嵌件以及pvc泡沫,所述第一嵌件设置于所述翼梁的第一端,所述第二嵌件设置于所述翼梁的第二端,所述pvc泡沫设置于所述第一嵌件和第二嵌件之间;所述第二嵌件的

端部开孔,作为所述第一加载接头。

10.根据本技术的一些实施例,所述上缘板和下缘板远离所述第一加载接头的端部均开设有定位孔。

11.根据本技术的一些实施例,所述上缘板和下缘板远离所述第一加载接头的端部两侧表面分别固定有碳纤维板。

12.根据本技术的一些实施例,所述第一加载接头的两侧分别设有加强板,所述加强板的一端与所述第一加载接头固定连接,另一端与所述端肋固定连接。

13.根据本技术的一些实施例,所述第一加载接头所在侧的端肋的侧端面上还固定有第二加载接头,所述第二加载接头设有两个,且分布于所述第一加载接头的不同侧。

14.本技术的一个实施例提供一种机翼试验件的加工方法,包括以下步骤:摆放多个翼型泡沫,以使得所述多个翼型泡沫间预留有间隙;将翼肋在第一凹陷部进行铺层固化;将翼梁在第二凹陷部和所述多个翼型泡沫中的前后翼型泡沫之间进行铺层固化;将所述翼梁、翼肋以及翼型泡沫胶接装配为一体;将蒙皮整体缠绕在所述翼梁、翼肋以及翼型泡沫所形成的翼面外侧,并完成固化过程;在所述翼梁的第二端以及上缘板和下缘板的端部开孔;以及将缠绕有所述蒙皮的所述翼梁、翼肋以及翼型泡沫整体进行固化,以得到机翼试验件。

15.本技术采用玻璃纤维复合材料,结合试验件的整体结构形式,可以实现机翼试验件的高柔度,从而满足变形传感器测试的大变形需求。而且试验件在加工过程中,以翼型泡沫的自身结构作为玻璃纤维材料的铺层模具,无须额外制造模具,加工过程中采用预浸料手糊铺层工艺,相对于成品机翼的生产加工来讲,加工成本低廉,可满足小批量订单的成本控制需求。

附图说明

16.为了更清楚地说明本技术的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图,而并不超出本技术要求保护的范围。

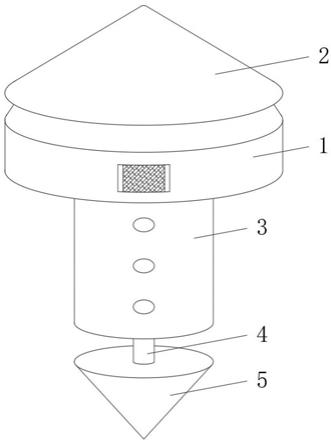

17.图1是本技术实施例提供的机翼试验件的一种整体结构示意图。

18.图2是图1的右视图;

19.图3是图2中翼梁的剖面示意图。

20.图4是图1的纵截面示意图。

21.图5是将图1中蒙皮隐藏后的结构示意图。

22.图6是将图5中翼梁隐藏后的结构示意图。

23.图7是图6中b部分的局部放大图。

24.图8是图1中a部分的局部放大图。

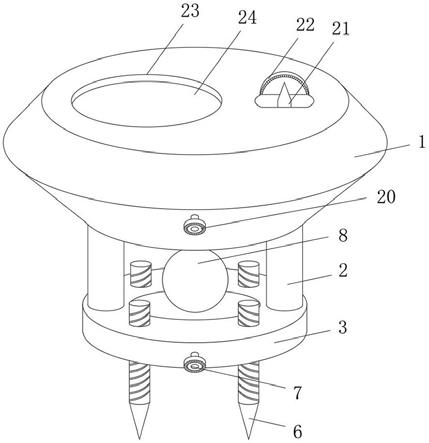

25.图9是本技术实施例提供的机翼试验件加载端的结构示意图。

26.图中,1、翼梁;11、上缘板;12、下缘板;13、腹板;131、玻璃纤维层;132、第一嵌件;133、第二嵌件;134、pvc泡沫;14、定位孔;15、碳纤维板;2、翼肋;21、端肋;211、第一端肋部;212、第二端肋部;22、中间肋;221、第一中间肋部;222、第二中间肋部;3、蒙皮;4、翼型泡沫;41、第一凹陷部;42、第二凹陷部;43、前部翼型泡沫;44、后部翼型泡沫;5、第一加载接头;

51、加强板;6、第二加载接头。

具体实施方式

27.下面结合本技术实施例中的附图,对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.参照图1,为本技术实施例公开的一种机翼试验件,包括翼梁1、翼肋2、蒙皮3以及翼型泡沫4。为了更清楚地显示机翼试验件的内部结构,图1的一端去除了部分蒙皮3。

29.参照图1和图2,翼梁1的截面为工字型,其包括上缘板11、下缘板12以及腹板13,上缘板11和下缘板12相互平行,且上缘板11和下缘板12等宽设置,腹板13胶接固定在上缘板11和下缘板12之间,且与上缘板11和下缘板12垂直。

30.翼肋2具体可分为端肋21和中间肋22。端肋21设有两根,分别固定在翼梁1的两端,而且端肋21垂直于翼梁1。中间肋22位于两根端肋21之间,沿翼梁1的长度方向均布有多根,分别与翼梁1固定连接,相邻的中间肋22以及中间肋22与端肋21之间的距离均相等。应当说明的是,中间肋22的具体数量或间距根据实际测试需要而定,在翼梁1长度一定的情况下,中间肋22数量越多、间距越小,则整个结构的刚度越大。

31.需要说明的是,翼梁1的两端分别凸出其对应端肋21的外侧端面,也就是说,翼梁1的整体长度大于两个端肋21之间的距离。将翼梁1的其中一端称为第一端,另一端称为第二端,则翼梁1的第一端用于与试验工装相连,作为试验过程中的固定端;翼梁1的第二端设置有第一加载接头5,更具体的讲,第一加载接头5为耳片形状,与腹板13相连,第一加载接头5上开设有通孔,用于与加载系统相连,作为试验过程中的加载端。还应说明的是,第一加载接头5可以为一个独立的部件,固定连接在腹板13的端部,也可以与腹板13一体成型,生产加工时,使腹板13的端部凸出端肋21的侧端面。

32.翼型泡沫4的截面形状与现有机翼的截面形状相近,翼型泡沫4为多个独立的单元体,位于翼梁1的两侧,在每相邻的两个中间肋22或中间肋22与端肋21之间的区域内均设有一块,每块翼型泡沫4均与翼梁1、其两侧的中间肋22或端肋21胶接固定。

33.蒙皮3包裹在翼梁1、翼肋2和翼型泡沫4的外侧,且分别与翼梁1、翼肋2、翼型泡沫4胶接固定,将翼梁1、翼肋2和翼型泡沫4形成的整个翼面封闭,以增强整个结构的整体性。应当理解的是,机翼试验件的整体形状与现有机翼的整体形状相仿。

34.进行变形监测传感器性能测验时,首先将传感器粘贴固定在机翼试验件的表面上,然后将翼梁1的一端固定安装在试验工装上,将动力加载器的顶端与第一加载接头5相连,动力加载器施加载荷,机翼试验件发生弯曲,通过机翼试验件的变形量来反向检验传感器的性能。本技术中,机翼试验件在加工时,以翼型泡沫4的自身结构作为模具,然后进行翼梁1、翼肋2的铺层固化,方便加工,不需要生产相应的模具,节省了成本;而且本技术机翼试验件以翼型泡沫4为主体,翼梁1、翼肋2为骨架,整个机翼试验件的柔度得到提高。

35.可选的,上述中的动力加载器可采用电动作动筒、液压缸等形式。

36.作为本技术一种可选的技术方案,上缘板11和下缘板12均由玻璃纤维材料制成。采用玻璃纤维材料进行铺制,一是生产加工过程较为方便,其次,采用玻璃纤维材料也在一

定程度上增强了整个试验件的柔度。另外,蒙皮3的材料同样为玻璃纤维布,缠绕在翼梁1、翼肋2和翼型泡沫4的外侧。

37.参考图3和图4,可选的,腹板13为一种玻璃纤维夹芯结构,其包括玻璃纤维层131和夹层,玻璃纤维层131包裹在夹层的两侧,其中,夹层包括第一嵌件132、第二嵌件133以及pvc泡沫134,第一嵌件132位于翼梁1的第一端,第二嵌件133位于翼梁1的第二端,pvc泡沫134位于第一嵌件132和第二嵌件133之间,而且pvc泡沫134的两端分别与第一嵌件132和第二嵌件133胶接固定。pvc泡沫134的厚度在3mm左右为宜。

38.需要说明的是,第一嵌件132和第二嵌件133均采用碳纤维材质。采用pvc泡沫134作为腹板13的内部结构,不仅能够节省玻璃纤维材料,降低成本,而且pvc泡沫134为预制成型结构,在一定程度上也方便翼梁1的铺制,有效缩短加工周期;同时,在pvc泡沫134的两端分别固定第一嵌件132和第二嵌件133,提高了腹板13两端部的强度,降低在加载过程中,翼梁1两端部断裂的可能性。

39.参照图5,作为本技术一种可选的技术方案,每根翼肋2均包括两个独立的部分,以翼梁1为界限,端肋21包括第一端肋部211和第二端肋部212,第一端肋部211和第二端肋部212分布于翼梁1的不同侧;中间肋22包括第一中间肋部221和第二中间肋部222,第一中间肋部221和第二中间肋部222分布于翼梁1的不同侧。同样的,以翼梁1为界限,翼型泡沫4也包括前部翼型泡沫43和后部翼型泡沫44。这样是为了在生产加工过程中,使翼梁1成为一个独立的整体,当然,加工也更方便。

40.参照图6和图7,翼型泡沫4的顶面为曲面、底面为平面,将翼型泡沫4的底面设置为平面是为了在铺层加工过程中,翼型泡沫4在工作台上放置更为稳定。对于每块翼型泡沫4,其两端分别沿周向开设有第一凹陷部41,第一凹陷部41延伸至翼型泡沫4的两侧端面,翼肋2铺层固化成型后,嵌在第一凹陷部41上,翼肋2覆盖翼型泡沫4的侧端面。具体的,端肋21的截面为c型,而中间肋22的截面为工字型。

41.翼型泡沫4的上下表面靠近翼梁1的端部均开设有第二凹陷部42,第二凹陷部42延伸至翼型泡沫4靠近翼梁1的一侧端面。第一凹陷部41与第二凹陷部42连通,且在第一凹陷部41与第二凹陷部42重叠的区域内,第一凹陷部41的底面低于第二凹陷部42的底面,翼肋2的外侧表面与第一凹陷部41的底面平齐。翼梁1铺层固化成型后,上缘板11和下缘板12分别嵌在第二凹陷部42内。

42.第一凹陷部41和第二凹陷部42的预留也相当于是提供了翼梁1、翼肋2成型的模具,对于翼梁1、翼肋2的铺层加工起到了重要作用,同时也保证了试验件成型后,翼面的平整度或光滑度。

43.参考图5,作为本技术一种可选的技术方案,中间肋22一共有三根,两根端肋21之间的距离为2000mm,相邻中间肋22或端肋21与中间肋22之间的距离均为500mm,而翼梁1的整体长度为2145mm;上缘板11和下缘板12的宽度为75mm,腹板13的高度为50mm。将试验件的尺寸确定在合理的范围内,与整个试验件的结构形式以及使用的材料共同配合,有利于实现机翼试验件的高柔度。

44.参照图8,作为本技术一种可选的技术方案,上缘板11和下缘板12远离第一加载接头5的端部均开设有定位孔14,定位孔14可在上缘板11和下缘板12上阵列多个,向试验工装上安装试验件时,将螺栓穿过定位孔14,通过螺栓连接的方式与试验工装相连,安装拆卸更

为方便。

45.可选的,为了提高翼梁1固定端的强度,在上缘板11和下缘板12的两侧表面上分别固定有碳纤维板15,应当理解的是,碳纤维板15上同样开设有与定位孔14相对应的通孔,用于穿设螺栓。通过碳纤维板15的设置提高翼梁1端部的强度,能够有效减小在试验过程中,翼梁1端部发生断裂的可能性。

46.参照图9,作为本技术一种可选的技术方案,第一加载接头5的两侧还分别设有加强板51,加强板51的截面为l型,其一端与端肋21的侧表面胶接固定,另一端与第一加载接头5的侧表面胶接固定。加强板51将第一加载接头5与端肋21固定连接在一起,增强了试验件的整体性,试验过程中,加载力能够通过第一加载接头5传递至端肋21和机翼试验件的边缘部分,力的分布更加均匀,从而提高了试验的准确性。

47.参照图9,作为本技术一种可选的技术方案,第一加载接头5的两侧分别设有第二加载接头6,第二加载接头6均固定在端肋21的侧端面上,其中心部位同样开设有通孔,用于与动力加载器相连。

48.对第一加载接头5施加载荷时,机翼试验件发生弯曲变形。而设置两个第二加载接头6,在试验过程中,可使用两个动力加载器,将两个动力加载器分别与两个第二加载接头6相连,两个动力加载器施加等值相反的载荷,可以实现试验件的扭转加载,变形监测传感器测验试验件在一定扭矩作用下的变形。

49.本技术实施例还公开了一种上述机翼试验件的加工方法,包括以下步骤:

50.s101:将加工成型的多个翼型泡沫4有序摆放于工作台上,相邻的翼型泡沫4之间应预留出一定间隙。

51.s102:采用预浸料手糊铺层工艺,将翼肋2在第一凹陷部41内进行铺层固化,翼肋2覆盖翼型泡沫4的侧端面。

52.以第一凹陷部41作为模具,将玻璃纤维材料浸胶,并一层层地紧贴在第一凹陷部41内,扣除气泡,使之密实。最终形成具有一定厚度的翼肋2。

53.s103:同样采用预浸料手糊铺层工艺,将翼梁1在第二凹陷部42和前后翼型泡沫4之间铺层固化。

54.具体操作时,先将第一嵌件132、第二嵌件133胶接固定在pvc泡沫134的两端部,然后在第一嵌件132、第二嵌件133和pvc泡沫134的两侧粘贴玻璃纤维层131,形成腹板13,将腹板13塞进前后翼型泡沫4之间,并将腹板13与其两侧的翼型泡沫4以及翼肋2胶接固定;最后在第二凹陷部42内铺制玻璃纤维单向带,形成上缘板11和下缘板12。

55.s104:将翼梁1、翼肋2以及翼型泡沫4胶接装配为一体。

56.s105:将蒙皮3缠绕在翼梁1、翼肋2以及翼型泡沫4所形成的翼面外侧,并与整个翼面胶接固定,完成固化过程。

57.s106:在翼梁1的第二端以及上缘板11和下缘板12的端部开孔。上缘板11和下缘板12上的孔径具体为φ8的螺栓孔;翼梁1的第二端上的孔径为φ10,作为第一加载接头5。

58.s107:将缠绕有蒙皮3的翼梁1、翼肋2以及翼型泡沫4进行固化,完成试验件的加工。

59.若机翼试验件包括第二加载接头6,则上述加工方法还包括:将第二加载接头6胶接固定在端肋21上。

60.本技术采用玻璃纤维复合材料,结合试验件的整体结构形式,可以实现机翼试验件的高柔度,从而满足变形传感器测试的大变形需求。而且试验件在加工过程中,以翼型泡沫的自身结构作为玻璃纤维材料的铺层模具,无须额外制造模具,加工过程中采用预浸料手糊铺层工艺,相对于成品机翼的生产加工来讲,加工成本低廉,可满足小批量订单的成本控制需求。

61.以上对本技术实施例进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明仅用于帮助理解本技术的技术方案及其核心思想。因此,本领域技术人员依据本技术的思想,基于本技术的具体实施方式及应用范围上做出的改变或变形之处,都属于本技术保护的范围。综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。