1.本技术涉及瓶罐清洗设备的技术领域,尤其是涉及一种滚筒式洗瓶器用进料机构。

背景技术:

2.瓶子在进行灌装药品、饮品等液体前,需要进行清洗与烘干,瓶子清洗的设备有很多,其中包括滚筒式的洗瓶器,滚筒式洗瓶器具有占地面积小、能够清洗和烘干的优点。

3.中国专利公告号cn208135314u公开了一种麦胚白蛋白口服液清洗机用上料装置,其包括自动转盘、传送带本体、上料转台、清洗箱及其内部滚筒载瓶架,自动转盘上安装有环形栏板以及弧形挡板,在自动转盘旋转时,待清洗瓶通过弧形挡板的作用步进至传送带本体上,然后逐一通过上料转台输送至清洗箱的滚筒载瓶架上进行清洗和烘干。

4.针对上述中的相关技术,发明人认为存在的缺陷在于:瓶子在自动转盘上仅依靠环形栏板以及弧形挡板进行导向移动,当瓶子在自动转盘上进入传送带时,瓶子由于移动方向发生改变,容易在转动转盘和传送带的交界处发生倾倒,使瓶子不能顺利地被上料转台运输至清洗箱中进行清洗。

技术实现要素:

5.为了改善上述技术问题,本技术提供一种滚筒式洗瓶器用进料机构,能够使瓶罐在转动圆盘上稳定地排列进入导向通道,并在瓶罐从转动圆盘移动到传送带的过程更加平稳顺畅,提高了瓶罐进入滚筒式洗瓶器的进料稳定性。

6.本技术提供的一种滚筒式洗瓶器用进料机构,采用如下的技术方案:

7.一种滚筒式洗瓶器用进料机构,包括机座,所述机座上安装有传送带以及转动圆盘,所述转动圆盘外周边缘设置有圆形挡环,所述圆形挡环上开设有与所述传送带输入端连接的开口,所述传送带的输出端与滚筒式洗瓶器的棘轮转台输入端连接,所述转动圆盘上依次间隔安装有第一导向带、第二导向带以及第三导向带,所述传送带上依次间隔安装有第一限位带、第二限位带和第三限位带,所述第一导向带与所述第一限位带连接,所述第二导向带与所述第二限位带连接,所述第三导向带与所述第三限位带连接,所述圆形挡环外侧上设置有连接杆,所述连接杆上安装有位于转动圆盘上的弧形挡板。

8.通过采用上述技术方案,将待清洗的瓶罐放置在转动圆盘上,瓶罐转动至接触弧形挡板时,能够沿着弧形挡板的表面移动至转动圆盘的边缘处,并进入圆形挡环、第一导向带、第二导向带以及第三导向带形成的通道,沿着通道进入传送带上第一限位带、第二限位带以及第三限位带形成的通道,从而使瓶罐在转动圆盘以及传送带之间的传送稳定、不易倾倒,使瓶罐能够更顺利地进入滚筒式洗瓶器中进行清洗。

9.优选的,所述圆形挡环上安装有用于调节所述第一导向带、第二导向带与第二导向带相互距离的导向调节组件,所述传送带上安装有用于调节第一限位带、第二限位带与第二限位带相互距离的限位调节组件,所述弧形挡板上设置有用于调节所述弧形挡板长度

的夹持件。

10.通过采用上述技术方案,导向调节组件以及限位调节组件能够根据瓶罐的瓶身直径进行相适应的调整,利于适配不同瓶罐进行清洗进料。

11.优选的,所述导向调节组件包括:安装在所述圆形挡环上的第一安装臂和第二安装臂,分别固定在所述第一导向带、第二导向带以及第三导向带顶部的安装片,用于将所述安装片对应螺纹连接在所述第一安装臂和第二安装臂上的调节螺栓,以及螺纹连接在所述调节螺栓尾部的调节螺母,所述安装片上开设有供所述调节螺栓穿入的安装孔,所述第一安装臂和所述第二安装臂上均开设有供所述调节螺栓移动的宽度调节腰型孔,所述第一安装臂与所述第一导向带和第二导向带连接,所述第二安装臂与所述第一导向带、第二导向带以及第二导向带连接。

12.通过采用上述技术方案,将调节螺栓在宽度调节腰型孔上移动,使安装片对应的各导向带之间的间距进行调整,然后拧紧调节螺母,从而固定各导向带之间形成的通道宽度,以适配对不同尺寸瓶罐进行导向通入。

13.优选的,所述第二安装臂包括固定部和伸缩部,所述伸缩部与所述第一导向带、第二导向带以及第三导向带连接,所述固定部的侧端开设有供所述伸缩部插入的安装槽,所述安装槽内壁上下贯穿开设有长度调节腰型孔,所述伸缩部上开设有与所述长度调节腰型孔位置相对应的固定孔,所述长度调节腰型孔以及固定孔上穿设有固定螺栓,所述固定螺栓的尾部螺纹连接有固定螺母。

14.通过采用上述技术方案,将伸缩部调整插入安装槽的不同深度,然后拧紧固定螺栓和固定螺母,使伸缩部和固定部的总长度进行调整,从而调节第一导向带、第二导向带以及第三导向带的弧度,以适配各导向带形成的不同宽度通道进行相适宜的通道拐角调整,减少了因拐角过急而造成瓶罐移动不顺畅的清理。

15.优选的,所述圆形挡环外侧固定有放置座,所述放置座上开设有供所述第二安装臂下端插入并转动的放置槽,所述放置座侧壁开设有与所述放置槽连通的螺纹孔,所述螺纹孔中螺纹连接有夹持螺栓,所述夹持螺栓尾部抵紧所述第二安装臂。

16.通过采用上述技术方案,将第二安装臂在放置座上进行转动至适宜的位置,再拧紧夹持螺栓固定转动位置,以调整安装臂上的各导向带的弧度,使各导向带形成的通道拐角更加顺畅,

17.优选的,所述限位调节组件包括:安装在所述传送带上的安装架,固定在所述第一限位带以及第三限位带外侧并穿出所述安装架的侧边调距螺杆,螺纹连接在所述侧边调距螺杆上的侧边调距螺母,固定在所述第二限位带顶端的中部调距螺栓,以及螺纹连接在所述中部调节螺栓上的中部调节螺母,所述安装架的顶部开设有供所述中部调节螺栓穿入并移动的间距调节腰型孔。

18.通过采用上述技术方案,将第一限位带与第三限位带在安装架中水平移动,使第一限位带和第三限位带的间距进行调整,再拧紧侧边调距螺杆和侧边调距螺母,将第一限位带和第三限位带固定在安装架中,将中部调距螺栓在间距调节腰型孔中水平移动,使第二限位带调整到适宜的位置,再拧紧中部调节螺母,将第二限位带固定在安装架中,从而将各限位带之间的距离进行调节固定。

19.优选的,所述弧形挡板包括固定挡板和移动挡板,所述固定挡板与所述连接杆连

接,所述移动挡板搭设在所述固定挡板一侧,所述夹持件为夹钳,所述夹钳夹紧所述固定挡板和移动挡板的叠合位置。

20.通过采用上述技术方案,将移动挡板叠合于固定挡板的不同位置,再使用夹钳将固定挡板和移动挡板进行相对夹紧固定,从而改变固定挡板和移动挡板的总长度,以对不同尺寸的瓶罐导向至转动圆盘上相对应的边缘位置。

21.优选的,所述固定挡板远离所述移动挡板的一侧面开设有供所述夹钳沉入的凹槽,所述夹钳表面齐平于所述固定挡板表面。

22.通过采用上述技术方案,将夹钳夹在固定挡板的凹槽位置,避免了夹钳突出于固定挡板的表面而影响对瓶罐的导向移动。

23.优选的,所述转动圆盘一侧安装有进料平台,所述圆形挡环上开设有与所述进料平台相对应的开口,所述进料平台与所述转动圆盘表面齐平。

24.通过采用上述技术方案,工人能够将大量瓶罐一次性地放置在进料平台和转动圆盘上后,待转动圆盘上的部分瓶罐被传送走后,将放置在进料平台上的瓶罐推移进转动圆盘上便可继续进料,降低了工人陆续放置瓶罐的劳动强度。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过设置弧形挡板、圆形挡环、第一导向带、第二导向带和第三导向带,使瓶罐能够在转动圆盘上沿着弧形挡板被传送进入圆形挡环、第一导向带、第二导向带和第三导向带形成的通道中,使瓶罐能够稳定地在转动圆盘上朝向传送带方向移动,并继续进入传送带上的第一限位带、第二限位带以及第三限位带形成的通道,转动圆盘上的通道与传送带上的通道相互连通,使瓶罐在转动圆盘移动至传送带上能够稳定过渡、不易倾倒,利于瓶罐顺利进入滚筒式洗瓶器进行清洁;

27.2.通过设置导向调节组件和限位调节组件,使转动圆盘上的通道宽度以及传送带上的通道宽度能够根据瓶罐的尺寸进行相适应的调整,使瓶罐的进料移动过程更加稳定;

28.3.连接第一导向带、第二导向带以及第三导向带的第二安装臂具有可伸缩、可转动的功能,使第一导向带、第二导向带以及第三导向带的弧度能够进行调节,从而使第一导向带、第二导向带以及第三导向带形成的通道在连接至传送带中形成更加顺畅的拐角,改善了拐角过大而造成瓶罐移动不顺畅的情况。

附图说明

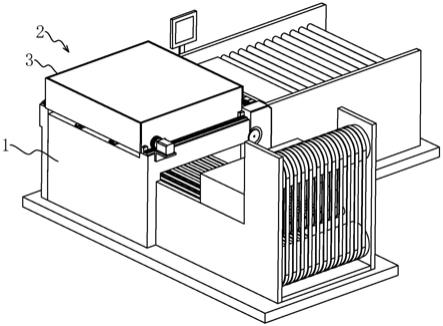

29.图1是本技术实施例中的整体结构示意图;

30.图2是本技术实施例中的局部结构示意图;

31.图3是图2的a放大图;

32.图4是图1的b放大图。

33.附图标记说明:1、机座;2、转动圆盘;21、进料平台;22、圆形挡环;200、第一导向带;210、第二导向带;220、第三导向带;23、第一安装臂;231、安装片;232、调节螺栓;233、宽度调节腰型孔;24、第二安装臂;241、固定部;2411、安装槽;2412、长度调节腰型孔;242、伸缩部;2421、固定螺栓;243、放置座;2431、放置槽;2432、夹持螺栓;25、连接杆;26、弧形挡板;261、固定挡板;2611、凹槽;262、移动挡板;263、夹钳;3、传送带;300、第一限位带;310、第二限位带;320、第三限位带;31、安装架;311、间距调节腰型孔;32、侧边调距螺杆;321、侧

边调距螺母;33、中部调距螺栓;331、中部调节螺母;4、滚筒式洗瓶器;41、棘轮转台。

具体实施方式

34.本技术实施例公开一种滚筒式洗瓶器4用进料机构。

35.参照图1,一种滚筒式洗瓶器4用进料机构,包括有机座1,机座1上安装有转动圆盘2以及传送带3,其中,转动圆盘2的外周边缘设置有圆形挡环22,圆形挡环22上开设有分别用于进料和出料的两个开口,用于进料的开口上连接有进料平台21,进料平台21的上表面与转动圆盘2的上表面齐平,且圆形挡环22延伸至进料平台21的两侧边缘,而由于出料的开口则与传送带3的输入端连接,滚筒式洗瓶器4以及棘轮转台41位于机座1的一侧,传送带3的输出端衔接于棘轮转台41的输入端。

36.如图2、图3所示,在圆形挡环22外侧上焊接有连接杆25,连接杆25的中间端位于转动圆盘2的圆心正上方,在连接杆25的中间端上安装有弧形挡板26,弧形挡板26的一端处于转动圆盘2的圆心处、另一端接近转动圆盘2的进料平台21,且弧形挡板26的弧面背向转动圆盘2的转动切线方向凸出,使放置在转动圆盘2上的瓶罐转动至弧形挡板26上时,能够沿着弧形挡板26的弧面朝向转动圆盘2的边缘移动。

37.如图3所示,为使弧形挡板26的长度能够伸缩调节,弧形挡板26包括固定挡板261和移动挡板262,固定挡板261与移动挡板262之间通过夹持件固定。在本实施例中,夹持件为夹钳263,其中,固定挡板261的一端与连接杆25固定安装、另一端则搭设在移动挡板262上,固定挡板261与移动挡板262的弧度一致,移动挡板262位于固定挡板261弧面内凹的一侧面。

38.此外,在固定挡板261背离移动挡板262的一侧面开设有凹槽2611,凹槽2611的尺寸与夹钳263的钳臂的尺寸一致,根据瓶罐的尺寸来对移动挡板262进行移动,调节移动挡板262与固定挡板261的叠合长度,从而调节弧形挡板26的总长度以适配对不同尺寸的瓶罐进行导向,然后将夹钳263夹紧固定挡板261与移动挡板262的叠合的上端位置,且使夹钳263沉入固定挡板261的凹槽2611中,从而使得固定挡板261与移动挡板262相对固定,且夹钳263不易阻挡瓶罐沿固定挡板261表面移动。

39.如图1所示,在转动圆盘2上依次间隔安装有第一导向带200、第二导向带210以及第三导向带220。其中,第一导向带200与第二导向带210之间形成供瓶罐通入的第一通道,第二导向带210与圆形挡环22之间形成供瓶罐通入的第二通道。同时,第三导向带220的一端连接于圆形挡环22,使第二导向带210与第三导向带220之间形成与第二通道贯通的同一通道,第一通道与第二通道的起始端位于靠近进料平台21且位于弧形挡板26的一侧,第一通道与第二通道的终止端连通至圆形挡环22的出料开口。

40.弧形挡板26将瓶罐导向至转动圆盘2的边缘后,恰好能够使瓶罐进行第一通道和第二通道,使瓶罐能够被圆形挡环22、第一导向带200、第二导向带210以及第三导向带220所导向移动至传送带3上,进入第一通道和第二通道的瓶罐在移动过程中不易倾倒堆叠而堵塞,从而使瓶罐的进料更加顺利。

41.如图1、图4所示,为调节第一通道与第二通道的宽度以适配不同尺寸瓶罐通入,在转动圆盘2上安装有导向调节组件,在本实施例中,导向调节组件包括第一安装臂23、第二安装臂24、安装片231、调节螺栓232以及调节螺母,其中,第一安装臂23与第一导向带200和

第二导向带210进行连接,第二安装臂24与第一导向带200、第二导向带210以及第三导向带220进行连接,第一安装臂23和第二安装臂24与对应导向带连接的结构、原理相同,因此对应导向带的安装片231、调节螺栓232以及调节螺母以相同名称表述。

42.如图4所示,在第一导向带200、第二导向带210以及第三导向带220的顶端分别焊接有安装片231,安装片231的顶面开设有供调节螺栓232穿入的安装孔,同时,在第一安装臂23和第二安装臂24上均开设有供调节螺栓232移动的宽度调节腰型孔233,使第一导向带200、第二导向带210以及第三导向带220对应的安装片231上的安装孔位于宽度调节腰型孔233之下,将调节螺栓232穿入宽度调节腰型孔233以及安装孔中,并把调节螺母螺纹连接在调节螺栓232的尾部,将第一导向带200、第二导向带210以及第三导向带220的相互距离进行调整后,拧紧调节螺栓232与调节螺母,即可固定第一通道和第二通道的宽度。

43.如图4所示,第二安装臂24与第一安装臂23的不同之处在于第二安装臂24能够进行伸缩和转动,具体地,第二安装臂24包括固定部241和伸缩部242,其中,伸缩部242为与第一导向带200、第二导向带210以及第三导向带220连接的部位,固定部241为与圆形挡环22连接的部位,在固定部241侧端面开设有安装槽2411,伸缩部242远离宽度调节腰型孔233的一端恰好插入安装槽2411中。

44.在安装槽2411的内壁竖直贯穿开设有长度调节腰型孔2412,在伸缩部242对应长度腰型孔的位置上贯穿开设有固定孔,在长度调节腰型孔2412和固定孔上穿入同一固定螺栓2421,将伸缩部242在安装槽2411中移动至适宜的深度位置后,在固定螺栓2421的尾部螺纹拧紧固定螺母,使伸缩部242与固定部241相对固定,从而能够对第二安装臂24进行长度调节固定。

45.同时,如图4所示,在圆形挡环22的外侧焊接有放置座243,放置座243的顶面开设有放置槽2431,放置槽2431能够容纳第二安装臂24的固定部241下端插入并且自由转动,在放置座243的侧端开设有与放置槽2431连通的螺纹孔,在螺纹孔中螺纹连接有夹持螺栓2432,将第二安装臂24转动至适宜的位置后,拧紧夹持螺栓2432使其尾部抵紧第二安装臂24的固定部241,从而将第二安装臂24的转动位置进行调节固定。

46.将第二安装臂24进行伸缩和转动调节后,能够对第一通道和第二通道的弧度进行调节,使第一通道与第二通道能够在转动圆盘2上的拐角更加顺畅,改善了一些尺寸较小的瓶罐由于拐角太大而造成移动不顺畅的情况。

47.如图1、图4所示,在传送带3上依次间隔安装有第一限位带300、第二限位带310以及第三限位带320,第一限位带300与第三限位带320位于传送带3的两侧,第二限位带310位于传送带3的中部,第一限位带300、第二限位带310以及第三限位带320的长边方向与传送带3的输送方向均一致,其中,第一限位带300与第一导向带200连接,第二限位带310与第二导向带210连接,第三限位带320与第三导向带220连接,从而使第一通道与第二通道贯通延伸至传送带3上。

48.如图4所示,在传送带3上安装有限位调节组件,使第一限位带300、第二限位带310以及第三限位带320能够跟随相应的导向带进行相互间距的调节,在本实施例中,限位调节组件包括安装架31、侧边调距螺杆32、侧边调距螺母321、中部调距螺栓33以及中部调距螺母,其中,安装架31的截面为“ㄇ”型,安装架31的两端焊接在传送带3的外侧,侧边调距螺杆32水平焊接于第一限位带300与第二限位带310的外侧上,侧边调距螺杆32的外端穿出安装

架31上,并在侧边调距螺杆32上螺纹连接有两个侧边调距螺母321,两个侧边调距螺母321将侧边调距螺杆32固定与安装架31上,从而使第一限位带300与第三限位带320的间距进行调节固定。

49.此外,如图4所示,安装架31的顶端开设有间距调节腰型孔311,间距调节腰型孔311以垂直传送带3的输送方向在安装架31上延伸开设,中部调节螺栓232穿入间距调节腰型孔311并焊接在第二限位带310的顶端,同时,将中部调节螺母331螺纹连接在中部调节螺栓232中,将中部调节螺栓232在间距调节腰型孔311中移动至合适位置后,拧紧中部调节螺母331,使第二限位带310到第一限位带300与第三限位带320的间距进行调节固定。

50.本实施例中的第一导向带200、第二导向带210、第三导向带220、第一限位带300、第二限位带310以及第三限位带320均为具有一定形变能力的薄钢带。

51.本技术实施例一种滚筒式洗瓶器4用进料机构的实施原理为:

52.将待清洗的瓶罐放置在转动圆盘2和进料平台21上,启动转动圆盘2顺时针旋转,使瓶罐跟随转动圆盘2同步旋转,瓶罐在遇到弧形挡板26后能够沿着且弧面移动至转动圆盘2的边缘处,并进入圆形挡环22、第一导向带200、第二导向带210以及第三导向形成的第一通道和第二通道中,随着转动圆盘2的旋转,瓶罐在第一通道与第二通道通入传送带3中,并在传送带3上的第一限位带300、第二限位带310以及第三限位带320之间的通道被稳定输送,使瓶罐能够逐一进入滚筒式洗瓶器4的棘轮转台41输入端,从而使瓶罐能够在转动圆盘2和传送带3上运送顺畅、不易倾倒。

53.根据待清洗瓶罐的瓶身直径,对弧形挡板26进行长度的调整,使弧形挡板26将瓶罐导向至适宜的位置,同时,使用导向调节组件对第一导向带200、第二导向带210以及第三导向带220进行间距调节,相应地,使用限位调节组件对传送带3上的第一限位带300、第二限位带310以及第三限位带320进行间距调整,使各导向带和各限位带形成与瓶罐的瓶身直径相适配的通道,从而使进料机构能够对不同的瓶罐的进料相适配的调节。此外,也能够将第二导向带210移动贴合至第二导向带210处,使转动圆盘2上仅留一条通道,适配一些单轨道清洗的滚筒式洗瓶器4进料使用。

54.以上均为本技术的较佳实施例,本实施例仅是对本技术做出的解释,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。