:

1.本实用新型涉及模切复合产品组装设备技术领域,特指一种金属片与泡棉、细窄麦拉边框复合组件生产用压合设备。

背景技术:

2.手机、平板电脑等电子产品中的电子元件中大量使用模切复合组件,且对它们的参数和组装要求越来越精细、精密;在部分金属薄片产品的组装中,需要在金属薄片周边复合尺寸细窄的麦拉膜材料形成的细窄边框以及在中部复合泡棉等减震材料;若采用现有生产工艺,直接制作整个麦拉边框,再与金属薄片进行复合,由于麦拉边框内部会产生极大的材料浪费,既不环保,成本也高,不利于大批量生产。

技术实现要素:

3.本实用新型的目的是克服现有技术的上述不足之处,提供一种金属片与泡棉、细窄麦拉边框复合组件生产用压合设备。

4.本实用新型采用的技术方案是:金属片与泡棉、细窄麦拉边框复合组件生产用压合设备,所述压合设备包括工作台、设置在工作台上的可水平移动的下模组件、纵向安装在工作台上且依次位于下模组件上方的中模组件和上模组件;其中,下模组件包括下安装板安装在其上的下定位模板,中模组件包括中框和设置在其下表面的中定位模板,上模组件包括上安装板和安装在其下表面的上压板;所述下定位模板上具有与半成品上的细窄麦拉条组件、泡棉组件位置对应的定位基面,定位基面内布有真空吸附孔,下定位模板的周边还设有与定位转贴膜上的定位孔相应的数个第二组装定位柱,定位基面上还设有与金属基片表面凹凸面形状位置吻合的凹凸部;所述中模定位板上设有与金属基片外形轮廓对应的中定位框;上模组件的上压板形状与金属基片形状对应,且上压板的下表面边缘设有与细窄麦拉条组件所处位置对应的凸状压条。

5.下模组件通过设置在工作台上的水平导轨和水平气缸驱动,且工作台上设有限定下模组件移动行程的限位块;中模组件和上模组件通过纵向导柱和两组纵向气缸分别驱动沿纵向升降。

6.所述中模组件的控制开关有两个,分别设置在工作台的两侧面,上模组件的控制开关也有两个,分别设置在工作台上表面两侧边缘处。

7.本实用新型通过将金属基片周边的细窄麦拉边框分为四个细窄麦拉条组件分别生产,以达到最节省麦拉原料、节约成本的效果,同时兼顾生产效率和组装效率。采用定位转贴和吸附定位压合设备进行精密组装,确保产品精度,组装后泡棉组件、细窄麦拉条组件的保护膜等均突出于金属薄片边缘,便于后续使用时剥离。

附图说明:

8.图1

‑

1、图1

‑

2是本实用新型所生产复合组件的平面结构示意图;

9.图2是本实用新型中泡棉组件的分解结构示意图;

10.图3

‑

1、图3

‑

2是本实用新型中生产泡棉组件的第一平刀模切模组、第二平刀模切模组的刀模的结构示意图;

11.图3

‑

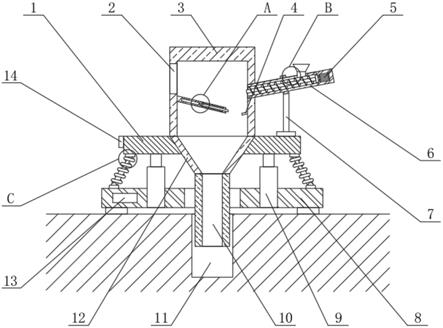

3是图3

‑

1、图3

‑

2刀模效果重合示意图;

12.图3

‑

4、图3

‑

5分别是第一次模切和第二次模切时的料带层次示意图;

13.图4是本实用新型实施例中4个细窄麦拉条组件组成细窄麦拉边框的示意图;

14.图5是其中一个细窄麦拉条组件的分解示意图;

15.图5

‑

1是细窄麦拉条组件的生产流程示意图,图中字母u所在辊代表收料辊,用于收卷废料料带或自带保护膜;

16.图5

‑

2、图5

‑

3、图5

‑

4、图5

‑

5是生产图5所示细窄麦拉条组件的第一圆刀模切辊组~第四圆刀模切辊组的刀模展开示意图;

17.图5

‑

6是四个圆刀模切辊组模切重合效果示意图;

18.图6

‑

1、图6

‑

2、图6

‑

3分别是另三个细窄麦拉条组件的分解示意图;

19.图7

‑

1、图7

‑

2、图7

‑

3、图7

‑

4、图7

‑

5是生产图6

‑

1所示第二细窄麦拉条组件的第一圆刀模切辊组~第四圆刀模切辊组的刀模展开示意图及模切重合效果示意图;

20.图8

‑

1、图8

‑

2、图8

‑

3、图8

‑

4、图8

‑

5是生产图6

‑

2所示第三细窄麦拉条组件的第一圆刀模切辊组~第四圆刀模切辊组的刀模展开示意图及模切重合效果示意图;

21.图9

‑

1、图9

‑

2、图9

‑

3、图9

‑

4是生产图6

‑

3所示第四细窄麦拉条组件的第三平刀模切模组~第五平刀模切模组的刀模示意图以及模切效果重合示意图;

22.图10

‑

1是定位转贴膜的结构示意图;

23.图10

‑

2是第一定位治具的结构示意图;

24.图11是本实用新型中压合设备的结构示意图;

25.图12

‑

1、图12

‑

2是本实用新型中上模组件、中模组件和上模组件中下定位模板、中定位模板、上压板的结构示意图。

具体实施方式:

26.如图1

‑

1、图1

‑

2所示,本实用新型所述的是一种金属片与多条泡棉、细窄麦拉边框复合组件的生产工艺,该复合组件包括一金属基片a、沿金属基片a边缘通过双面胶复合的至少两条细窄麦拉条形成的细窄麦拉边框c和呈间隔地通过双面胶复合在金属基片a内部区域的多条泡棉b,该生产工艺包含如下步骤:

27.步骤一,分别生产金属基片a、泡棉组件1、细窄麦拉条组件2以及定位转贴膜3;

28.结合图2以及图3

‑

1至图3

‑

5所示,其中,泡棉组件1采用平刀模切工艺生产,先将含有自带第一隔离膜b11的第一保护膜料带b1与第一模切底膜料带d1复合(本实施例中,第一保护膜料带b1为型号sp8b300/p的硅胶保护膜料带,其自带的隔离膜为透明pet膜;第一模切底膜料带d1为型号d

‑

62h的保护膜料带),第一模切底膜料带d1位于下方,第一保护膜料带b1主膜位于中间,其自带第一隔离膜b11位于上方,采用第一平刀模切模组m1进行第一次模切并排废;第一次模切及排废后在第一保护膜料带b1的第一隔离膜b11上形成数条沿料带长度方向间隔排列的条状空白区域b101,在第一保护膜料带b1及第一隔离膜b11的两侧边缘形成端部外围轮廓线b102,在料带宽度方向上、在第一保护膜料带b1及形成的条状第

一隔离膜上形成两端第一局部轮廓线b103,本实施例中,两端第一局部轮廓线b103呈反向的括弧形;在料带上还形成贯穿第一保护膜料带b1和第一模切底膜料带d1的第一套位孔101,本实施例中第一套位孔b104有三个,分别位于上下两侧边缘;

29.然后,在第一次模切、排废后的料带上依次复合泡棉料带p、第一双面胶料带s1和第一离型膜料带l1,本实施例中,泡棉料带p为型号yh35a105b204的泡棉,第一双面胶料带s1为型号为nitto 56410的双面胶;第一离型膜料带l1为型号dc021w的白色离型膜;再用第二平刀模切模组m2进行第二次模切并排废,第二次模切及排废后,在第一模切底膜料带d1上依次形成具有外围轮廓线的第一保护膜11、具有外围轮廓线及间隔排列的条状第一隔离膜12、间隔排列的条状泡棉13、复合在条状泡棉13上的条状第一双面胶14、条状第一离型膜,然后排除条状第一离型膜,(可通过排废胶带粘接的方式排出第一离型膜15),转贴复合到第一离型纸料带上,剥离第一模切底膜料带d1,形成泡棉组件1;每个泡棉组件1由下而上依次为:第一保护膜11、相互间隔排列的条状第一隔离膜12和条状泡棉13、附着在条状泡棉13上的条状第一双面胶14、整体覆盖的第一离型纸15,且第一保护膜11、条状第一隔离膜12两端具有第一组装定位孔16、第二组装定位孔17;

30.本实施例中,第一组装定位孔16、第二组装定位孔17分别位于第一保护膜11的两侧边缘处,且二者孔径不等,以便在后续组装时防呆;

31.所述第一平刀模切模组m1的上刀模上具有:第一条形刀刃m11,其用以成型条形空白区域b101和条状第一隔离膜12;反向括弧刀刃m12,其用于成型条状隔离膜的两端部局部轮廓线;第一保护膜端部轮廓线刀刃m13,其用以成型第一保护膜两端轮廓线;第一套位孔刀刃m14、第一套位柱m15(与第一套位孔b104实现步进套位;

32.第二平刀模切模组m2的上刀模上具有:第二条形刀刃m21,其用以在第一保护膜料带b1及自带第一隔离膜b11上形成不连续的沿长度方向的断裂线;与第二条形刀刃m21垂直布置且与第一平刀模切模组m1上的反向括弧刀刃m12对应衔接的第三条形刀刃m22,用于成型条状第一隔离膜12的两端部完整轮廓线;第一组装定位孔刀刃m23、第二组装定位孔刀刃m24,以分别成型第一组装定位孔16、第二组装定位孔17;以及第二套位柱m25,以与第一套位孔b104实现步进套位;

33.细窄麦拉条组件2采用圆刀模切工艺生产,根据麦拉边框的形状,分割为两条以上形状相同或不同的细窄麦拉条组件,结合图4所示,本实施例分为四条,采用相同的工艺、不同的圆刀模切刀模进行生产,每个麦拉组件上的细窄麦拉条也可以根据需要分成几段,例如在转弯处设置小断点;

34.工艺具体如下:将第一过渡膜料带g1、第二保护膜料带b2、第二隔离膜料带b21由下而上依次复合(本实施例中第二隔离膜料带b21由第二保护膜料带b2自带),通过第一圆刀模切辊组y1进行模切,第一圆刀模切辊组y1的上刀辊上具有第一闭合框线刀刃y11,第一闭合框线刀刃y11在第二隔离膜料带b21上成型第一闭合框线b201,第一闭合框线b201即对应细窄麦拉条组件2中第二隔离膜22的部分外形轮廓线,然后排除第一闭合框线b201外部的废料;

35.在排除框外废料后的第二隔离膜料带b21上依次复合第一麦拉膜料带r1、第二双面胶料带s2、第二离型纸料带l2(第二双面胶料带s2自带膜剥离后,复合上第二离型纸料带l2);本实施例中,第一麦拉膜料带r1为型号feb

‑

150的麦拉膜,通过第二圆刀模切辊组y2进

行模切,第二圆刀模切辊组y2的上刀辊上具有至少一条与麦拉条主料形状对应的第二闭合框线刀刃y21,且在第二闭合框线刀刃y21外侧设有数个第三组装定位孔刀刃y22,模切后在第二隔离膜料带b21的第一闭合框线以外的区域上形成第一麦拉条23以及覆盖在第一麦拉条23上的第二双面胶24、第二离型纸,同时第二闭合框线外侧区域成型出贯穿整个料带的第三组装定位孔26;排除第二闭合框线以外区域的废料和第三组装定位孔26的孔废;再通过第一排废胶带f1排除第二闭合框线内部区域的第二离型纸,再于第二双面胶s2上方复合第三离型纸料带l3,通过第三圆刀模切辊组y3进行模切,第三圆刀模切辊组y3上设有第三闭合框线刀刃y31,第三闭合框线刀刃y31涵盖第二闭合框线刀刃y21和第三组装定位孔刀刃y22的范围,并与第一闭合框线刀刃y11范围部分重合,第三闭合框线刀刃y31成型出每个细窄麦拉条组件2的外围轮廓;模切后排除第三闭合框线以外的废料,然后通过第二排废胶带f2排除第三闭合框线内部区域的第三离型纸,最后复合一层第二离型膜料带l4后,通过第四圆刀模切辊组y4进行分切,分切刀刃的形状与细窄麦拉条组件2的形状相当,呈弯折形,将料带分切呈含有若干个细窄麦拉条组件的半成品单元;每个细窄麦拉条组件2由下而上依次为:第二保护膜21、同位于第二保护膜21上的第二隔离膜22和第一麦拉条23、位于第一麦拉条23上的第二双面胶24、覆盖第二双面胶24和第二隔离膜22的第二离型膜25,其中,第二保护膜21、第二隔离膜22上还成型有数个第三组装定位孔26;

36.再结合图6

‑

1至图8

‑

5所示,其他细窄麦拉条组件2只需要根据其形状调整对应模切刀辊上刀具的形状即可;工艺流程与上述一致,因此不再赘述。

37.再结合图10

‑

1所示,采用平刀模切工艺生产定位转贴膜3,定位转贴膜3采用透明pet离型膜,将定位转贴膜料带与第二模切底膜料带复合后通过第三平刀模切模组模切,切穿定位转贴膜料带、半切至第二模切底膜料带,定位孔、套位孔全切穿;在定位转贴膜料带上形成定位转贴膜外轮廓线,并成型出与泡棉组件1上的第一组装定位孔16、第二组装定位孔17相对应的第四组装定位孔31、第五组装定位孔32,以及与每个细窄麦拉条组件2上的数个第三组装定位孔26相对应的若干个第六组装定位孔33;

38.结合图10

‑

2所示,步骤二、将细窄麦拉条组件2、泡棉组件1定位组装到定位转贴膜3上:先将定位转贴膜3的离型面朝上定位在第一定位治具4上,第一定位治具4上具有与第四组装定位孔31、第五组装定位孔32、第六组装定位孔33对应的若干个第一组装定位柱41;再剥离细窄麦拉条组件2上的第二离型膜25,依次将细窄麦拉条组件2通过其上的第三组装定位孔26对位使露出的第二双面胶24与定位转贴膜3定位组装,同理,剥离泡棉组件1上的第一离型纸15,通过其上的第一组装定位孔16、第二组装定位孔17与相应的第一定位治具4的第一组装定位柱41将泡棉组件1的第一双面胶14与定位转贴膜3定位组装机;组装后,从第一定位治具4中取出半成品;

39.步骤三、利用压合设备5将半成品与金属基片a进行压合:结合图11、图12

‑

1、图12

‑

2所示,压合设备5包括工作台51、设置在工作台51上的可水平移动的下模组件52、纵向安装在工作台51上且依次位于下模组件52上方的中模组件53和上模组件54;其中,下模组件52包括下安装板安装521在其上的下定位模板522,中模组件53包括中框531和设置在其下表面的中定位模板532,上模组件54包括上安装板541和安装在其下表面的上压板542;

40.所述下定位模板522上具有与半成品上的细窄麦拉条组件2、泡棉组件1位置对应的定位基面5221,定位基面5221内布有真空吸附孔5222,下定位模板522的周边还设有与定

位转贴膜3上的定位孔相应的数个第二组装定位柱5223;定位基面5221上还设有与金属基片a表面凹凸面形状位置吻合的凹凸部5224;第二组装定位柱5223相对于第一组装定位柱41呈对称式布置,即定位转贴膜3从第一定位治具4取下后,翻转180

°

后倒置在下定位模板522上,孔位与第二组装定位柱5223相对;

41.所述中模定位板532上设有与金属基片a外形轮廓对应的中定位框5321;中模定位部532下表面设有与第二组装定位柱5223对应地避让孔;上模组件54的上压板542形状与金属基片a形状对应,且上压板542的下表面边缘设有与细窄麦拉条组件2所处位置对应的凸状压条5421;

42.下模组件52通过设置在工作台51上的水平导轨511和水平气缸512驱动,且工作台51上设有限定下模组件移动行程的限位块513;中模组件53和上模组件54通过纵向导柱和两组纵向气缸分别驱动沿纵向升降;中模组件53的驱动气缸位于工作台两侧、中模组件的下方,上模组件54的驱动气缸位于顶部;

43.所述中模组件53的控制开关533有两个,分别设置在工作台51的两侧面,上模组件54的控制开关543也有两个,分别设置在工作台51上表面两侧边缘处,即需要操作人员两只手同时控制两个控制开关,中模组件53、上模组件54才会分别进行下压动作,避免操作人员手未离开中模组件或上模组件下方时而误操作,造成手受伤等事故,提高设备安全性;

44.将半成品按定位转贴膜3朝上倒置在下定位模板522上,通过第二组装定位柱5223、定位基面5221、真空吸附孔5222对半成品进行定位吸附,然后剥离转贴定位膜3,使泡棉组件1、细窄麦拉条组件2的双面胶露出;然后控制下模组件52移动到中模组件53的下方,控制中模组件53向下移动,使中模组件53的中定位模板532边缘与细窄麦拉条组件2外边缘和泡棉组件1两端接触并压住,再将金属基片a放置在中模定位板532的中定位框5321中,此时金属基片a与细窄麦拉条组件2和泡棉组件1上的双面胶自然接触,再控制上模组件54向下运动使上压板542下表面边缘的凸状压条5421与金属基片a周边抵触从而使麦拉条组件与金属基片a紧密贴合,同时中部的泡棉组件1也因泡棉本身厚度产生形变在下压过程中也实现紧密贴合;最后控制上模组件54、中模组件53和下模组件52反向复位,从下模组件52中取出成品即可。成品中,泡棉组件2中的第一保护膜11、第一隔离膜12的两端均突出于金属基片a两侧,细窄麦拉条组件2中的第二保护膜21、第二隔离膜22均突出于金属基片a的外边缘,便于在使用时进行剥离。

45.所述金属基片a整体呈矩形,其一端角部成型有一突出的小矩形部,金属基片周边的细窄麦拉边框分为四个细窄麦拉条组件分别生产,以达到最节省麦拉原料、节约成本的效果,同时兼顾生产效率和组装效率。

46.四个细窄麦拉条组件中,其中最短的一个麦拉条组件采用平刀模切工艺生产。如图6

‑

3、图9

‑

1、图9

‑

2、图9

‑

3、图9

‑

4是生产第四细窄麦拉条组件的第三平刀模切模组m3、第四平刀模切模组m4、第五平刀模切模组m5的刀模示意图以及模切效果重合示意图;其平刀模切工艺与泡棉组件的模切工艺相似,因此不再赘述。

47.本实用新型生产工艺将金属基片周边的细窄麦拉边框分为四个细窄麦拉条组件分别生产,以达到最节省麦拉原料、节约成本的效果,同时兼顾生产效率和组装效率。采用定位转贴和吸附定位压合设备进行精密组装,确保产品精度,组装后泡棉组件、细窄麦拉条组件的保护膜等均突出于金属薄片边缘,便于后续使用时剥离。

48.本实用新型中,各种膜材、麦拉膜、泡棉等也可以根据实际需要替换成其他材质的膜材采用本实用新型工艺进行加工生产。

49.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。