1.本实用新型属于线路板加工领域,具体涉及一种线路板加工用焊接工装。

背景技术:

2.随着国内外的经济复苏,人们对移动通信的依赖。相信作为这些通信媒介的高频通信设备市场必然会扩大,未来在全世界的扩频通信技术领域将会存在国资,民营,外资等并存的的局面,在此种形势下对高频通信设备将会有巨大的市场需求,随之而来,将会带动此种电路板市场的复苏。

3.线路板一般都会经过切割、铣边、钻孔、打磨和焊接等工序,经由这些工序的线路板一般都需要通过夹持装置、固定装置或者卡接装置等辅助加工装置来对线路板进行固定。

4.但是现有的辅助加工装置一般单只具有固定的作用,从而导致了只能进行单面加工线路板的弊端,因此现有的辅助加工装置存在不能让线路板自动翻面然后进行加工的问题,久而久之会增加工作人员的工作强度,浪费时间。

5.基于此,申请人提出一种线路板加工用焊接工装,让线路板焊接加工时可以进行翻转调解,便于线路板翻面焊接加工。

技术实现要素:

6.针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种线路板加工用焊接工装,让焊接加工线路板时可以对线路板进行翻面焊接加工而无需人工翻面。

7.为了解决上述技术问题,本实用新型采用了如下的技术方案:一种线路板加工用焊接工装,包括操作台,其特征在于:所述操作台上设置有用于放置线路板的底座和用于翻转所述线路板的转动调节机构,所述转动调节机构包括:升降机构、转动机构和夹持机构,所述升降机构固定安装于所述操作台上表面,所述升降机构的升降端与所述转动机构固定连接,所述转动机构的转动端固定连接所述夹持机构,所述夹持机构包括用于对所述线路板进行夹持限位的限位框,所述限位框正对所述底座的线路板放置位。

8.与现有技术相比本方案的有益效果:

9.解决了现有装置只能进行单面加工线路板的弊端,实现了线路板自动翻面然后进行加工的问题,进一步的减小了工作人员的工作强度,节约时间。

附图说明

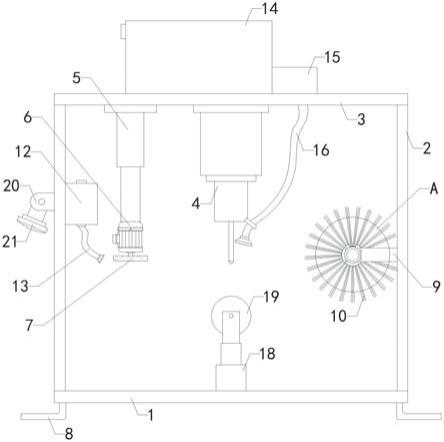

10.图1为本实用新型的结构示意图。

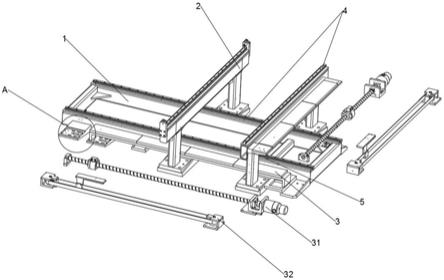

11.图2为本实用新型的结构示意图。

12.图3为本实用新型的夹持旋转前结构示意图。

13.图4为图3中a处放大图。

14.图5为固定块夹持固定线路板时的结构示意图。

15.图6为限位框俯视时结构示意图。

16.附图标记:

17.操作台1;

18.底座2;

19.限位框3;

20.伸缩柱4;

21.旋转电机5;

22.移动槽21;

23.线路板22;

24.凹槽31;

25.微型气缸32;

26.固定块33;

27.导向滑槽34;

28.压缩弹簧35;

29.滑块36;

30.楔形挤压块37;

31.橡胶凸块38;

32.插槽39。

具体实施方式

33.下面结合附图对本实用新型作进一步的详细说明。

34.具体实施时:如图1至图6所示,一种线路板加工用焊接工装,包括操作台1,操作台1上设置有用于放置线路板22的底座2和用于翻转线路板22的转动调节机构,转动调节机构包括:升降机构、转动机构和夹持机构,升降机构固定安装于操作台1上表面,升降机构的升降端与转动机构固定连接,转动机构的转动端固定连接夹持机构,夹持机构包括用于对线路板22进行夹持限位的限位框3,限位框3正对底座2的线路板放置位。

35.本方案的有两种实施例:

36.实施例1:

37.先将线路板22放置于底座2上对线路板22的一面进行焊接操作,焊接完成后,启动升降机构,调整升降机构的升降端将转动机构和夹持机构移动到对应位置,从而让夹持机构的限位框3下降到限位框3包围住线路板22的位置(即线路板22位于限位框3内),然后让限位框3对线路板22进行夹持固定,然后操作升降机构让限位框3向远离底座2的方向移动,移动到限位框3转动时不会碰撞到底座2的位置后,启动转动机构,转动机构的转动端带动限位框3转动,从而对线路板22进行翻转调节,让未焊接过的一面朝上,然后操作升降机构让限位框3向接近底座2的方向移动后,接着让限位框3解除夹持限位,让线路板22置于底座2上,从而完成线路板22翻面,然后对其进行焊接操作,从而完成双面焊接。

38.实施例2:

39.先启动升降机构,调整升降机构的升降端将转动机构和夹持机构移动到对应位

置,从而让夹持机构的限位框3下降到限位框3包围住线路板22的位置(即线路板22位于限位框3内),然后让限位框3对线路板22进行夹持固定,然后对线路板22的一面进行焊接操作,焊接操作完成后,然后操作升降机构让限位框3向远离底座2的方向移动,移动到限位框3转动时不会碰撞到底座2的位置后,启动转动机构,转动机构的转动端带动限位框3转动,从而对线路板22进行翻转调节,让未焊接过的一面朝上,然后操作升降机构让限位框3向接近底座2的方向移动,从而让翻面后的线路板22置与底座2上,然后对其另一面进行焊接操作,最后让限位框3解除夹持限位,完成双面焊接。

40.与现有技术相比本方案的有益效果:

41.解决了现有装置只能进行单面加工线路板22的弊端,实现了线路板22自动翻面然后进行加工的问题,进一步的减小了工作人员的工作强度,节约时间。

42.其中,限位框3的底面形状与底座2的上表面形状相配合,限位框3内侧为夹持区域,夹持区域的面积大于线路板22的面积。

43.上述方案的有益效果:

44.能够让限位框3在底座2外围进行升降移动,从而让限位框3更易对线路板22进行限位夹持,夹持区域的面积大于线路板22的面积可以防止线路板22被限位框3阻挡,从而让线路板22能够顺利通过夹持区域。

45.其中,限位框3上下表面之间的距离的一半小于底座2上下表面之间的距离。

46.其中,限位框3上开设有凹槽31,凹槽31内设置有线路板22固定机构;

47.凹槽31至少有两个且相对开设在限位框3内侧壁,凹槽31的开口方向均朝向限位框3的夹持区域。

48.在实际实施中,凹槽31最好有四个,与之对应的线路板22固定机构也最好为四个,这样一来,能够提升对线路板22的固定效果。

49.其中,线路板22固定机构包括微型气缸32,微型气缸32安装于凹槽31的底部且动作端朝向凹槽31的开口,微型气缸32的动作端连接有固定件。

50.通过微型气缸32操控固定件伸缩,微型气缸32动作端伸长时,固定件对线路板22进行夹持固定,微型气缸32缩短时,固定件对线路板22解除固定。

51.其中,固定件包括固定块33,固定块33朝向凹槽31的一侧与微型气缸32的动作端固定连接,固定块33远离动作端的一侧开设有与线路板22相配合的插槽39,插槽39底部设置有用于卡接线路板22的橡胶凸块38。

52.本实施例为:

53.当操作升降机构将固定块33的凹槽31和线路板22对齐后,启动微型气缸32,然后微型气缸32动作端伸长,固定块33和线路板22之间做进行相对运动,线路板22就会插入固定块33中的插槽39中,然后伸入插槽39从而对插槽39底部的橡胶凸块38进行挤压,从而通过橡胶凸块38对线路板22进行卡接固定。

54.其中,固定块33内还设置有与插槽39连通的导向滑槽34,导向滑槽34内滑动设置有滑块36,滑块36远离插槽39的一端通过压缩弹簧35与导向滑槽34底部连接,滑块36的另一端连接有楔形挤压块37,楔形挤压块37位于插槽39与导向滑槽34的连接处。

55.具体实施时:楔形挤压块37的大小与导向滑槽34的大小相配合;

56.因为导向滑槽34内滑动设置有滑块36,滑块36远离插槽39的一端通过压缩弹簧35

与导向滑槽34底部连接,然后滑块36的另一端连接的楔形挤压块37,当压缩弹簧35处于初始状态时候楔形挤压块37位于插槽39和导向滑槽34的连接处;然后由于线路板22插入插槽39中,线路板22插入插槽39的一端会与楔形挤压块37相互挤压,然后楔形挤压块37对压缩弹簧35进行挤压,然后压缩弹簧35会受力缩短,因此滑块36和楔形挤压块37会向导向滑槽34内运动,当线路板22与橡胶凸块38卡接住后,楔形挤压块37会收到压缩弹簧35施加的抵抗缩短的力;这样一来,压缩弹簧35就会通过楔形挤压块37就会对线路板22进行固定;进一步提高了夹持固定的效果,防止线路板22脱出。

57.其中,底座2上设有与至少两个固定块33的形状大小相配合的移动槽21,移动槽21开设在底座2上表面的边缘,移动槽21的开口方向与底座2径向向外发散的方向一致。

58.便于固定块33对线路板22进行固定限位。

59.其中,升降机构为竖直安装于操作台1上表面的伸缩柱4,伸缩柱4的顶端连接转动机构。

60.通过伸缩柱4便于进行长度调节

61.其中,转动机构包括旋转电机5,旋转电机5的安装座与伸缩柱4的顶端连接,旋转电机5的动作端与限位框3连接。

62.具体实施时,旋转电机5最好为步进电机,这样能更好地控制转速和转动角度。

63.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。