1.本技术涉及杀菌剂制备技术领域,尤其是涉及一种用于制备杀菌剂的分筛装置。

背景技术:

2.随着人民生活水平的提高,对健康和品质生活的重视程度越来越高,杀菌剂的使用越来越普及。杀菌剂能对环境中的细菌、真菌和藻类等微生物进行抑制、控制作用,广泛运用于污水处理、添加助剂、食品保鲜等领域。目前,相关技术中的杀菌剂配制为:先称量活性杀菌粉料,对活性杀菌粉料进行球磨筛分得到符合粒度的活性杀菌粉料,然后称量活性杀菌粉料、去离子水、非离子型表面活性剂、聚乙二醇,投入至高速分散釜中进行搅拌乳化得到成品杀菌剂。

3.参考图9,相关的一种筛分装置,包括筛分筒体9,筛分筒体9内固定连接有筛分网盘91,筛分筒体9呈密封,筛分筒体9的上部连接有添料管92,筛分筒体9底部连通有出料管93。筛分筒体9转动连接有搅动机构94。搅动机构94包括驱动电机95、搅拌轴96、直叶搅拌桨97,驱动电机95固定连接于筛分筒体9顶部,搅拌轴96同轴固定连接于驱动电机95的输出轴,搅拌轴96的中轴线与筛分筒体9的中轴线相重合。直叶搅拌桨97固定连接于搅拌轴96的周向,且位于筛分网盘91的正上方,筛分网盘91与直叶搅拌桨97的直线距离为5

‑

12mm。

4.针对相关技术方案,发明人发现存在以下缺陷:相关技术进行筛分时,需要人工将完成球磨后的活性杀菌物质通过出料管93添加至筛分筒体9内进行筛分操作,人工转移球磨后的活性杀菌物质存在整体筛分效率较低的问题。

技术实现要素:

5.为了解决相关技术整体筛分效率较低的问题,本技术目的在于提供一种用于制备杀菌剂的分筛装置。

6.本技术的申请目的是通过以下技术方案得以实现的:

7.一种用于制备杀菌剂的分筛装置,包括筛分机构、粉料收纳体、抽真空机构,筛分机构与粉料收纳体相连通;抽真空机构与粉料收纳体相连通;筛分机构包括与粉料收纳体连通的第一筛分组件,第一筛分组件包括粉料抽取管、筛分柱体、筛选件,粉料抽取管一端呈开口且另一端连通于筛分柱体上部外侧壁;筛选件可拆卸连接于筛分柱体下部内壁;筛分柱体一端呈封闭且另一端连通于粉料收纳体。

8.通过采用上述技术方案,本技术采用抽真空机构,用于将经过球磨的活性抗菌粉料抽入筛分机构中进行筛分处理,筛分后的粉料收集于粉料收纳体中,因此,本技术可降低人力劳动强度,无需人工转移完成球磨的活性抗菌粉料,仅需开启抽真空机构,用粉料抽取管即可将完成球磨的活性抗菌粉料转移至筛分机构中,提升了转移效率,进而提升整体的筛分效率高。

9.优选的,所述抽真空机构包括第一抽气管、安全罐、第二抽气管、真空泵组,第一抽气管一端连通于粉料收纳体顶部且另一端连通于安全罐顶部;第二抽气管一端连通于安全

罐顶部且另一端连通于真空泵组。

10.通过采用上述技术方案,安全罐的设置可防止粉料通过第一抽气管和第二抽气管混入真空泵组,可保证真空泵组的运行安全。

11.优选的,所述安全罐内顶部固定连接有分隔板;分隔板一端固定连接于安全罐内顶部,且另一端固定连接有筛分网板;筛分网板一端固定连接于分隔板下表面且另一端固定连接于安全罐内底面;安全罐在分隔板的隔断下形成有第一缓冲腔室和第二缓冲腔室;第一抽气管与第一缓冲腔室连通;第二抽气管与第二缓冲腔室连通。

12.通过采用上述技术方案,进一步防止粉料通过第一抽气管和第二抽气管混入真空泵组,可保证真空泵组的运行安全。

13.优选的,所述第一抽气管靠近安全罐的一端沿气体流动方向依次设置反冲洗管、第一电磁阀;反冲洗管一端固定连接于第一抽气管周向且另一端连通有压缩空气泵;反冲洗管设置有第二电磁阀。

14.通过采用上述技术方案,实现了对截留于筛选件上的粉料进行快速清理,可提升整体的生产效率。

15.优选的,所述筛分机构还包括第二筛份组件,第二筛份组件一端连通于第一筛分组件且另一端连通于粉料收纳体的进料端;第二筛份组件包括外壳体、汇集管、主输送管、输送分管、过滤器,汇集管固定连接于外壳体内顶部;汇集管一端连通于第一筛分组件且另一端与主输送管连通;主输送管一端连通于汇集管且另一端呈封闭;输送分管一端连通于主输送管外壁且另一端与过滤器相连通。

16.通过采用上述技术方案,第二筛份组件的设置可保证筛分出的活性抗菌粉料的质量,同时也有利于提升整体的生产效率。

17.优选的,所述筛分机构还包括用于振动筛分粉料的振动筛分组件,振动筛分组件连接于筛分柱体外壁。

18.通过采用上述技术方案,振动筛分组件可加快筛分机构的筛分效率,从而提升整体的筛分效率。

19.优选的,所述振动筛分组件为仓壁式振动装置。

20.通过采用上述技术方案,仓壁式振动装置结构简单,成本交底,保证整体的筛分效率提升降低设备成本。

21.优选的,所述振动筛分组件包括汇集收纳体、传动皮带轮、皮带、主动皮带轮、带动电机,筛分柱体滑动且密封连通于汇集收纳体;传动皮带轮固定连接于筛分柱体底部外壁;带动电机固定连接于汇集收纳体外壁;主动皮带轮固定连接于带动电机输出轴的外壁;皮带套设于主动皮带轮和传动皮带轮之间,用于带动传动皮带轮转动;汇集收纳体上表面固定连有圆环体;圆环体一体形成有环槽;环槽内底面固定连接有多个橡胶球;橡胶球之间的间距相等;传动皮带轮下表面固定连接有多个振动柱;振动柱滑动连接于环槽内;振动柱包括第一限位柱、钢制弹簧、第二限位柱、半球体,第一限位柱固定连接于传动皮带轮下表面;钢制弹簧一端固定连接于第一限位柱且另一端固定连接于第二限位柱;第二限位柱一端固定连接于钢制弹簧且另一端与半球体固定连接;半球体的球面与橡胶球相抵接。

22.通过采用上述技术方案,带动电机带动主动皮带轮转动,主动皮带轮驱使皮带传动传动皮带轮转动,传动皮带轮带动筛分柱体转动,使得振动柱在环槽内滑动,振动柱在环

槽内滑动过程中,与橡胶球周期性接触,使得振动柱的半球体运动过程中产生抖动,从而使得筛分柱体发生振动,从而加快整体的筛分效率,振动频率可进行调节,可适用于不同粒度的活性抗菌粉料的筛分。

23.优选的,所述筛选件包括外环、内环、多个弹簧、筛网;外环螺纹连接于筛分柱体;弹簧一端固定连接于外环内壁且另一端固定连接于内环外壁;筛网固定连接于内环内壁。

24.通过采用上述技术方案,振动筛分组件产生的振动所传递能量被弹簧吸收,转化为弹簧的势能和热能,弹簧的势能产生恢复形变,使得内环发生抖动从而起到更好的筛分效果,可提升整体的筛分效率。

25.优选的,所述粉料收纳体包括收集箱体、抬升柱,抬升柱固定连接于收集箱体下表面;收集箱体内形成有收纳空腔;收集箱体下表面中心固定连通有粉料输出管;粉料输出管与收纳空腔相连通;粉料输出管外壁固定连接有仓壁式振动器;粉料输出管固定连通有控制阀;控制阀位于仓壁式振动器下游。

26.通过采用上述技术方案,仓壁式振动器的设置可提升出料效率,有利于提升整体的生产效率。

27.综上所述,本技术具有以下优点:

28.1、本技术采用抽真空机构对球磨完成的活性抗菌粉料进行收集,降低人力劳动强度且可提升整体的筛分效率高。

29.2、本技术采用振动筛分组件可进一步提升整体的筛分效率高。

附图说明

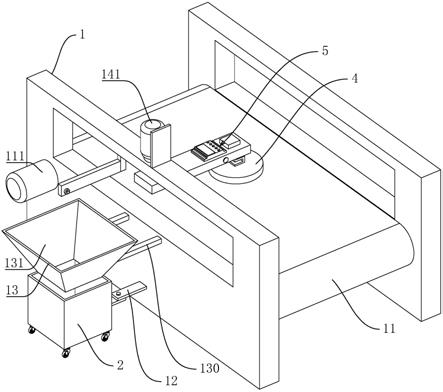

30.图1是本技术中实施例1的整体结构示意图。

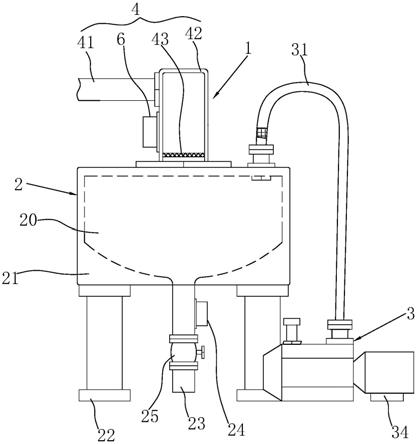

31.图2是本技术中实施例2的整体结构示意图。

32.图3是本技术中实施例3的整体结构示意图。

33.图4是本技术中实施例4的整体结构示意图。

34.图5是本技术中实施例5的整体结构示意图。

35.图6是本技术中实施例6的整体结构示意图。

36.图7是本技术中实施例6中的第一筛分组件、振动筛分组件和汇集收纳体的连接结构示意图。

37.图8是图7中a处的放大图。

38.图9是相关技术中筛分装置的整体结构示意图。

39.图中,1、筛分机构;2、粉料收纳体;20、收纳空腔;21、收集箱体;211、第一筛网;212、第二筛网;22、抬升柱;23、粉料输出管;24、仓壁式振动器;25、控制阀;3、抽真空机构;31、第一抽气管;32、安全罐;320、筛分网板;321、分隔板;322、第一缓冲腔室;323、第二缓冲腔室;33、第二抽气管;34、真空泵组;35、反冲洗管;36、第一电磁阀;37、压缩空气泵;38、第二电磁阀;4、第一筛分组件;41、粉料抽取管;42、筛分柱体;43、筛选件;431、外环;432、内环;433、弹簧;434、筛网;435、圆环封盖;5、第二筛份组件;50、外壳体;51、汇集管;52、主输送管;53、输送分管;54、过滤器;6、振动筛分组件;7、汇集收纳体;70、支撑板;700、限位环;701、限位环槽;702、限位件;703、第一圆环;704、防脱圆环;705、第一橡胶缓震片;706、第二橡胶缓震片;71、圆环体;72、环槽;73、橡胶球;8、传动皮带轮;81、皮带;82、主动皮带轮;83、

带动电机;84、振动柱;85、第一限位柱;86、钢制弹簧;87、第二限位柱;88、半球体;9、分筒体;91、筛分网盘;92、添料管;93、出料管;94、搅动机构;95、驱动电机;96、搅拌轴;97、直叶搅拌桨。

具体实施方式

40.以下结合附图1

‑

8和实施例对本技术作进一步详细说明。

41.实施例1

42.参照图1,为本技术公开的一种用于制备杀菌剂的分筛装置,包括筛分机构1,筛分机构1用于对经过球磨的活性抗菌粉料进行筛分处理。筛分机构1连通有粉料收纳体2,粉料收纳体2用于储存经过筛分机构1筛选的活性抗菌粉料。粉料收纳体2连通有抽真空机构3,抽真空机构3用于将经过球磨的活性抗菌粉料抽入筛分机构1中进行筛分处理,可降低人力劳动强度,提升整体的筛分效率高。

43.参照图1,筛分机构1包括第一筛分组件4,第一筛分组件4一端与粉料收纳体2连通且另一端与粉料收纳体2的进料端相连通。第一筛分组件4包括粉料抽取管41、筛分柱体42、筛选件43,筛分柱体42一端固定连通于粉料收纳体2的进料端,且另一端呈封闭。粉料抽取管41一端呈开口,且另一端固定连通于筛分柱体42外侧壁,筛分柱体42与粉料抽取管41连通处位于筛分柱体42外侧壁的上部。筛选件43是根据筛分粉料粒径要求进行选择,如选择筛分200目以下的粉料,则选择200目的筛网,200目的筛网固定连接于筛分柱体42内壁,筛分柱体42与筛选件43的连接处位于筛分柱体42内壁下部。

44.参照图1,为了提升筛分效率,筛分柱体42的外侧壁固定连接有用于振动筛分粉料的振动筛分组件6,振动筛分组件6选用电磁仓壁式振动器。

45.参照图1,粉料收纳体2包括收集箱体21,收集箱体21内形成有收纳空腔20,收纳空腔20底部呈漏斗状便于出料。为了保证粉料流出的顺畅性,对收纳空腔20内壁喷涂聚四氟乙烯涂层。。

46.参照图1,收集箱体21上表面的进料端与筛分柱体42固定连通,收集箱体21下表面中心垂直固定连通有与收纳空腔20相连通的粉料输出管23。为了提升出料速度,粉料输出管23外壁固定连接有仓壁式振动器24,仓壁式振动器24优选微型电磁仓壁式振动器。为了较为精准控制出料量,粉料输出管23上通过法兰固定连通有控制阀25,控制阀25为电磁阀。控制阀25的连通位置位于仓壁式振动器24下游,即控制阀25位于微型电磁仓壁式振动器的下部。为了便于粉料流处,收集箱体21下表面四个角落处分别固定连接有四根抬升柱22,用于提升收集箱体21的高度,便于筛分粉料出料。

47.参照图1,抽真空机构3包括第一抽气管31和真空泵组34,第一抽气管31一端固定连通于收集箱体21上表面,第一抽气管31与收纳空腔20相连通。第一抽气管31的另一端固定连通于真空泵组34的抽气端。

48.本实施的运行方式:开启真空泵组34,使得经过球磨的活性抗菌粉料通过粉料抽取管41流入筛分柱体42等待筛分,筛分时,开启电磁仓壁式振动器,使得粉料在真空抽取和电磁仓壁式振动器震动下,通过筛选件43流至收集箱体21的收纳空腔20中,收纳空腔20的完成筛分的粉料通过粉料输出管23流出。出料过程中,先开启控制阀25,再开启仓壁式振动器24,使得粉料可较为快速流出收纳空腔20。

49.实施例2

50.实施例2与实施例1的区别在于:参照图2,抽真空机构3包括第一抽气管31、安全罐32、第二抽气管33、真空泵组34。第一抽气管31一端通过法兰固定连通于收集箱体21上表面的进料端。第一抽气管31的另一端通过法兰固定连通于安全罐32上表面。第二抽气管33一端通过法兰固定连通于安全罐32的上表面,且另一端通过法兰固定连通于真空泵组34的抽气端。

51.参照图2,为了减少粉料混入安全罐32内,第一抽气管31靠近收集箱体21一端固定连接有第一筛网211,第一筛网211为1200目的筛网。为了减少粉料混入真空泵组34内,第二抽气管33靠近安全罐32的一端固定连接有第二筛网212,第二筛网212为1200目的筛网。

52.参照图2,为了进一步减少粉料混入真空泵组34内,安全罐32内顶部垂直焊接有分隔板321。分隔板321一端面垂直焊接于安全罐32内顶面,分隔板321的另一端面垂直焊接有筛分网板320。筛分网板320一端面焊接于分隔板321的下表面且另一端焊接于安全罐32内底面。分隔板321和筛分网板320将安全罐32隔断均分为第一缓冲腔室322和第二缓冲腔室323。第一抽气管31通过法兰固定连通于第一缓冲腔室322,第二抽气管33通过法兰固定连通于第二缓冲腔室。

53.实施例3

54.实施例3与实施例2的区别在于:参照图3,第一抽气管31靠近安全罐32的一端沿气体流动方向依次设置有反冲洗管35、第一电磁阀36。第一电磁阀36通过法兰固定连通于第一抽气管31。反冲洗管35一端通过法兰固定连通于第一抽气管31周向,反冲洗管35的另一端通过法兰固定连通有压缩空气泵37。反冲洗管35通过法兰固定连通有第二电磁阀38。

55.本实施进行清洗的运行方式:完成筛分和出料后,筛选件43上截留有粒径大于200目的粉料,关闭第一电磁阀36,开启第二电磁阀38和压缩空气泵37,可使得截留于筛选件43上的粉料,可通过粉料抽取管41从而筛分柱体42流出,实现较为便捷对筛分柱体42进行清理。

56.实施例4

57.实施例4与实施例3的区别在于:参照图4,筛分机构1还包括第二筛份组件5。第二筛份组件5一端固定连通于第一筛分组件4的出料端,且第二筛份组件5的另一端连通于收集箱体21的进料端.

58.参照图4,第二筛份组件5包括外壳体50、汇集管51、主输送管52、四个输送分管53、过滤器54。汇集管51焊接于外壳体50内顶部且与收集箱体21的进料端连通。汇集管51一端与收集箱体21的进料端固定连通且另一端与主输送管52固定连通。主输送管52一端固定连通于汇集管51且另一端呈封闭。每根输送分管53一端固定连通于主输送管52外壁且另一端与过滤器54螺纹固定连通。过滤器54为折叠式滤芯过滤器,折叠式滤芯过滤器的规格根据所需筛分标准进行选择。筛选件43的选择为:筛选件43的筛孔直径是折叠式滤芯过滤器筛孔直径的1.5

‑

2.0倍,进行逐级筛分,可提升本技术的整体的筛分效率。

59.实施例5

60.实施例5与实施例4的区别在于:参照图5,筛选件43是由外环431、内环432、八根弹簧433、筛网434和圆环封盖435构成。其中,外环431螺纹连接于筛分柱体42内壁。八根弹簧433均匀环绕内环432的中轴线设置,相邻弹簧433所成夹角的锐角为45

°

。每个弹簧433一端

焊接于外环431内壁且另一端焊接于内环432外壁。筛网434固定连接于内环432内壁。圆环封盖435螺钉连接于外环431、内环432的上表面,防止物料从外环431、内环432之间流向粉料收纳体2。

61.电磁仓壁式振动器产生的振动所传递能量被弹簧433吸收,转化为弹簧433的势能和热能,弹簧433的势能产生恢复形变,使得内环432发生抖动从而起到更好的筛分效果,可提升整体的筛分效率。

62.实施例6

63.实施例6与实施例4的区别在于:参照图6和图7,振动筛分组件6包括汇集收纳体7、传动皮带轮8、皮带81、主动皮带轮82、带动电机83。

64.参照图6和图7,传动皮带轮8焊接于筛分柱体42底部外壁。汇集收纳体7外壁垂直固定连接有支撑板70。带动电机83固定连接于支撑板70上表面,实现了将带动电机83固定连接于汇集收纳体7外壁。

65.参照图7和图8,筛分柱体42滑动且密封连通于汇集收纳体7。具体连接方式:汇集收纳体7上表面焊接有限位环700,限位环700开设有限位环槽701。筛分柱体42下表面焊接有限位件702,限位件702滑动连接于限位环槽701内,限位件702可绕自身轴向滑动且可沿限位环槽701的高度方向滑动。限位件702包括焊接于筛分柱体42下表面的第一圆环703和焊接于第一圆环703背向筛分柱体42一端周向外壁的防脱圆环704。限位环槽701内固定连接有第一橡胶缓震片705,第一橡胶缓震片705位于防脱圆环704和限位环槽701槽顶面之间。限位环槽701内固定连接有第二橡胶缓震片706,第二橡胶缓震片706位于防脱圆环704和限位环槽701槽底面之间。

66.参照图7和图8,主动皮带轮82固定连接于带动电机83输出轴的外壁,实现了主动皮带轮82和传动皮带轮8共处于同一水平面内。皮带81套设于主动皮带轮82和传动皮带轮8之间,用于带动传动皮带轮8转动。汇集收纳体7上表面固定连有圆环体71。圆环体71一体形成有环槽72,传动皮带轮8转动连接于圆环体71的环槽72内。环槽72内底面固定连接有多个橡胶球73,为了降低橡胶球73的表面摩擦系数,橡胶球73表面喷涂聚四氟乙烯涂层。橡胶球73之间的间距相等。相邻橡胶球73球心的间距为三倍的橡胶球73的半径。橡胶球73的直径等于环槽72宽度。

67.参照图7和图8,传动皮带轮8下表面固定连接有多个振动柱84,多个振动柱84的垂直头投影可形成环形,多个振动柱84的垂直头投影皆位于环槽72内,振动柱84滑动连接于环槽72内。

68.参照图7和图8,振动柱84包括第一限位柱85、钢制弹簧86、第二限位柱87、半球体88,第一限位柱85的上表面焊接于传动皮带轮8的下表面。钢制弹簧86一端焊接于第一限位柱85下表面且另一端焊接于第二限位柱87的上表面。第二限位柱87背向钢制弹簧86的一端与半球体88圆形表面相焊。半球体88为钢球,半球体88的直径等于橡胶球73的直径,半球体88球面可与橡胶球73表面相抵接。半球体88的球心到相邻橡胶球73的球心所处平面的直线距离为/2的橡胶球73的半径。

69.本实施例的运行方式:带动电机83带动主动皮带轮82转动,主动皮带轮82驱使皮带81传动传动皮带轮8转动,传动皮带轮8带动筛分柱体42转动,使得振动柱84在环槽72内

滑动,振动柱84的半球体88运动过程中产生抖动,从而加快整体的筛分效率。

70.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。