1.本实用新型涉及汽车零部件领域,更具体地说,特别涉及一种碳纤维汽车板弹簧。

背景技术:

2.现有汽车板弹簧均是钢板弹簧,多种组合总成;其缺点是笨重、弹性差、避震缓冲率低,驾乘舒适度差,目前汽车工业应在加紧轻量化改进,以达到降耗减能、减排的效果。

技术实现要素:

3.本实用新型的目的在于提供一种防滴漏的注塑装置,以解决上述背景技术中提出的问题。

4.本实用新型技术方案如下:一种碳纤维汽车板弹簧,包括板簧本体及缠绕在所述板簧本体上的碳纤维复合材料,所述板簧本体包括第一翼片和第二翼片,所述第一翼片及第二翼片为碳纤维预浸叠层结构,所述第二翼片的顶端面设置有下沉凹槽,所述第一翼片的底端面设置有用于与所述下沉凹槽对应的凸起块,所述碳纤维复合材料包卷所述下沉凹槽和所述凸起块形成定位筒,所述定位筒由预浸料将所述下沉凹槽和所述凸起块包覆裹卷在所述下沉凹槽和所述凸起块外表面高温固化而成。

5.优选的,所述碳纤维预浸叠层结构由若干层角度不同的叠层排叠预型而成。

6.优选的,所述碳纤维预浸叠层结构为四层,所述叠层的左右两侧与水平面的夹角分别为10

°

、22

°

、30

°

、45

°

。

7.优选的,所述第二翼片的两端向上弯折形成包耳,所述第一翼片的两端分别卷制有卷耳,所述包耳包绕在所述卷耳外侧,且所述包耳的内壁与所述卷耳的外壁之间留有空隙。

8.通过以上描述可知,本实用新型与现有技术相比较,本实用新型具有如下优点:本实用新型采用碳纤维复合材料刷成一体成型板簧总成,该总成在同等负荷下重量比钢板总成可降低70

‑

80%,并提高了弹性模量,提高了避震缓冲效率,提高驾乘人员舒适感,又因重量降低,从而起到了节能减排的效果,顺应了污染控制,可广泛应用于汽车减震技术领域,具有很好的实用性和市场推广价值。

附图说明

9.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

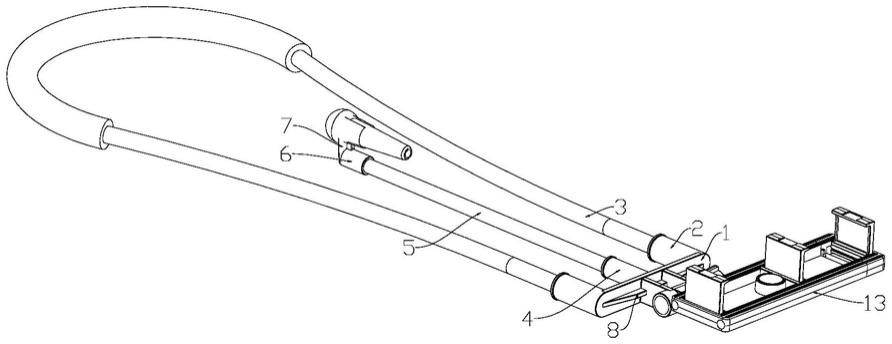

10.图1,本实用新型的汽车板簧结构示意图;

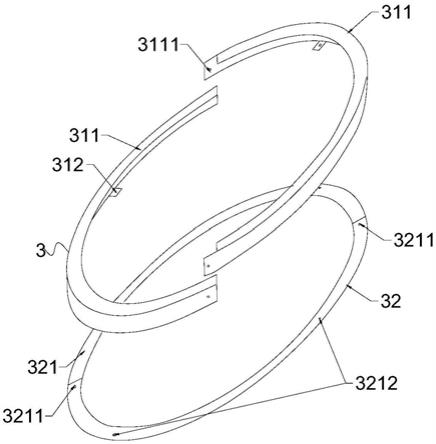

11.图2,本实用新型的另一种汽车板簧结构示意图;

12.图中附图标记的含义:1第一翼片、2第二翼片、3下沉凹槽、4凸起块、5定位筒、6卷

耳、7包耳。

具体实施方式

13.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

14.参照图1

‑

2所示,一种碳纤维汽车板弹簧,包括板簧本体及缠绕在所述板簧本体上的碳纤维复合材料,所述板簧本体包括第一翼片1和第二翼片2,所述第二翼片2的两端向上弯折形成包耳7,所述第一翼片1的两端分别卷制有卷耳6,所述包耳7包绕在所述卷耳6外侧,且所述包耳7的内壁与所述卷耳6的外壁之间留有空隙,所述第一翼片1及第二翼片2为碳纤维预浸叠层结构,所述碳纤维预浸叠层结构由若干层角度不同的叠层排叠预型而成,所述碳纤维预浸叠层结构为四层,所述叠层的左右两侧与水平面的夹角分别为10

°

、22

°

、30

°

、45

°

,所述第二翼片2的顶端面设置有下沉凹槽3,所述第一翼片1的底端面设置有用于与所述下沉凹槽3对应的凸起块4,所述碳纤维复合材料包卷所述下沉凹槽3和所述凸起块4形成定位筒5,所述定位筒5由预浸料将所述下沉凹槽3和所述凸起块4包覆裹卷在所述下沉凹槽3和所述凸起块4外表面高温固化而成。

15.工艺流程:选择适用的碳纤维预浸料,设计不同叠层分别用10度、22度、30度、45度等角度的预浸料,并通过叠层的设计进行排叠预型;板簧设计两片单片,再包卷成一体式总成;板簧上面第一翼片1的两端分别卷制卷耳6,中间段部位长度200

‑

330mm处比整片的厚度高出一倍左右;例:设计板簧单片厚度15mm,中间段部位200

‑

330mm,段的厚度30mm,板簧整片上面平整,下面中间段凸出15mm,下面一片和上面一片一样的排叠,两端分别卷制包耳7;将第一翼片1的平面向上,第一翼片1的中间段的下沉凹槽3对应第二翼片2中间段的凸起块4,第二翼片2的两端和中间都与第一翼片1对应整齐,第二翼片2的中间段的凸起块4向下,第二翼片2的平面向上并和第一翼片1的的中间段的下沉凹槽3接触;最后再进行第一翼片1和第二翼片2的上下中间段进行包卷预浸料,包卷厚度为3

‑

10mm,足以将上下两片牢固连接一体。

16.将包卷预型好的板簧预浸料放入模具中,通过高温高压固化成型;固化后的板簧经修编后喷涂耐高温摩擦的涂料,上下片接触面喷厚一点,对应接触面受力摩擦。

17.碳纤维预浸料叠层板簧厚度20,叠层可选择50

‑

150层不同角度的预浸料,因叠层多,每层都产生不同的弹性和抗压强度和吸收冲击力,起了很好的缓冲避震效果,碳纤维板簧耐腐蚀、不生锈、耐度劳性特别好。

18.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种碳纤维汽车板弹簧,包括板簧本体及缠绕在所述板簧本体上的碳纤维复合材料,所述板簧本体包括第一翼片(1)和第二翼片(2),其特征在于:所述第一翼片(1)及第二翼片(2)为碳纤维预浸叠层结构,所述第二翼片(2)的顶端面设置有下沉凹槽(3),所述第一翼片(1)的底端面设置有用于与所述下沉凹槽(3)对应的凸起块(4),所述碳纤维复合材料包卷所述下沉凹槽(3)和所述凸起块(4)形成定位筒(5),所述定位筒(5)由预浸料将所述下沉凹槽(3)和所述凸起块(4)包覆裹卷在所述下沉凹槽(3)和所述凸起块(4)外表面高温固化而成。2.根据权利要求1所述的一种碳纤维汽车板弹簧,其特征在于:所述碳纤维预浸叠层结构由若干层角度不同的叠层排叠预型而成。3.根据权利要求2所述的一种碳纤维汽车板弹簧,其特征在于:所述碳纤维预浸叠层结构为四层,所述叠层的左右两侧与水平面的夹角分别为10

°

、22

°

、30

°

、45

°

。4.根据权利要求1所述的一种碳纤维汽车板弹簧,其特征在于:所述第二翼片(2)的两端向上弯折形成包耳(7),所述第一翼片(1)的两端分别卷制有卷耳(6),所述包耳(7)包绕在所述卷耳(6)外侧,且所述包耳(7)的内壁与所述卷耳(6)的外壁之间留有空隙。

技术总结

本实用新型公开了一种碳纤维汽车板弹簧,包括第一翼片、第二翼片、碳纤维复合材料,所述第一翼片及第二翼片为碳纤维预浸叠层结构,所述第二翼片的顶端面设置有下沉凹槽,所述第一翼片的底端面设置有用于与所述下沉凹槽对应的凸起块,所述碳纤维复合材料为一定位筒,所述定位筒由预浸料将所述下沉凹槽和所述凸起块包覆裹卷并高温固化而成。本实用新型结构简单,既适应板簧轻量化的要求,又可有效降低整车重量节省成本,提高经济效益。提高经济效益。提高经济效益。

技术研发人员:陈蕴雅 陈汉卿 龚永泰

受保护的技术使用者:泉州拓赢新材料科技有限公司

技术研发日:2021.01.22

技术公布日:2021/10/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。