1.本技术涉及混凝土减水剂运输的领域,尤其是涉及一种混凝土减水剂输送装置。

背景技术:

2.混凝土减水剂是一种在维持混凝土坍落度基本不变的条件下,能减少拌合用水量的混凝土外加剂。混凝土减水剂分为液态减水剂和粉末状减水剂。

3.粉末状减水剂制作完成后,需要对部分粉末减水剂进行检测,通常使用小推车从储料仓的出料管处接取部分粉末状减水剂,粉末状减水剂直接从出料管落入到小推车内。

4.针对上述中的相关技术,发明人认为粉末状减水剂出料时容易扬起,存在对工作环境造成污染的缺陷。

技术实现要素:

5.为了减少粉末状减水剂出料时对工作环境的影响,本技术提供一种混凝土减水剂输送装置。

6.本技术提供的一种混凝土减水剂输送装置采用如下的技术方案:

7.一种混凝土减水剂输送装置,包括中空设置的载料箱、设置于载料箱顶部的进料管、用于调节进料管远离载料箱一端口径的收紧组件和用于抬升收紧组件的升降组件,所述进料管由柔性材料制成,所述进料管靠近载料箱的一端与载料箱内部连通;当接取粉末状减水剂时,所述进料管的顶部套接于出料管上,且收紧组件使得进料管紧贴于出料管的外壁。

8.通过采用上述技术方案,接料时,先将进料管对准出料管,升降组件抬升进料管,收紧组件使进料管紧紧地套接于出料口的外部,使得粉末状减水剂能够通过进料管进入到载料箱内,从而减少粉末状减水剂扬起至周围环境的情况。

9.可选的,所述收紧组件包括对向设置的第一圆弧板和第二圆弧板、用于驱动第一圆弧板朝第二圆弧板运动的第一驱动气缸和用于驱动第二圆弧板朝第一圆弧板运动的第二驱动气缸,所述第一圆弧板和第二圆弧板组成一个与出料管相对应的闭合环。

10.通过采用上述技术方案,第一圆弧板和第二圆弧板的大小与出料管相对应,第一圆弧板和第二圆弧板共同作用下将进料管抵紧于出料管的外壁上。

11.可选的,所述第一圆弧板拆卸式连接于第一驱动气缸上,所述第二圆弧板拆卸式连接于第二驱动气缸上。

12.通过采用上述技术方案,可根据不同规格的出料管,更换相应的第一圆弧板和第二圆弧板,确保进料管与出料管的连接处密封,并且提高了适用性。

13.可选的,所述进料管和第一圆弧板以及进料管和第二圆弧板之间均设有锁定组件,所述锁定组件包括设置于进料管侧壁上的耳片和穿设于耳片的锁定螺栓,所述锁定螺栓设置于第一圆弧板背离第二圆弧板的一侧和第二圆弧板背离第一圆弧板的一侧,且锁定螺栓与第一圆弧板以及锁定螺栓与第二圆弧板均螺纹配合。

14.通过采用上述技术方案,将进料管的顶部拆卸式连接于第一圆弧板和第二圆弧板上,方便第一圆弧板和第二圆弧板更换后安装进料管。

15.可选的,所述第一圆弧板朝向第二圆弧板的一侧以及第二圆弧板朝向第一圆弧板的一侧均设有弹性层。

16.通过采用上述技术方案,弹性层能够将进料管紧贴于出料管的外壁上,减少粉末状减水剂从进料管和出料管的间隙中漏出的情况。

17.可选的,所述升降组件包括用于驱动第一驱动气缸升降的第一升降气缸和用于驱动第二驱动气缸升降的第二升降气缸,所述第一升降气缸和第二升降气缸均沿竖向固定于载料箱的顶部。

18.通过采用上述技术方案,第一升降气缸驱动第一驱动气缸,第二升降气缸驱动第二驱动气缸,使得第一圆弧板和第二圆弧板能够将进料管抵接于出料管的外壁上。

19.可选的,所述载料箱上设有排气组件,所述排气组件包括与载料箱顶部连通的排气管和多块设置于排气管内壁上的挡板,所述排气管沿竖向设置,所述挡板倾斜向下设置;所述挡板间隔设置于排气管内壁的两侧上,所述排气管内壁两侧的排气管相互交错设置。

20.通过采用上述技术方案,气体携带少量粉末状减水剂经过排气管时,粉末状减水剂被挡板挡下,并沿着挡板落回载料箱内。

21.可选的,所述排气管的顶部设有过滤布。

22.通过采用上述技术方案,过滤布能够阻挡未被挡板挡下的较小较细的粉末,减少粉末状减水剂随气体进入到空气中的情况。

23.可选的,所述载料箱内设有缓冲板,所述缓冲板设置于进料管的正下方,且缓冲板倾斜向下设置。

24.通过采用上述技术方案,缓冲板降低了粉末状减水剂从进料管进入载料箱内时的冲击力,从而减少载料箱内部粉末扬起的情况。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.接料时,先将进料管对准出料管,升降组件抬升进料管,收紧组件使进料管紧紧地套接于出料口的外部,使得粉末状减水剂能够通过进料管进入到载料箱内,从而减少粉末状减水剂扬起至周围环境的情况。

附图说明

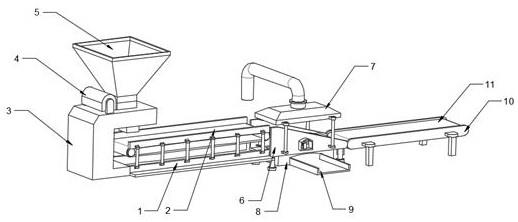

27.图1是本技术实施例的整体结构示意图;

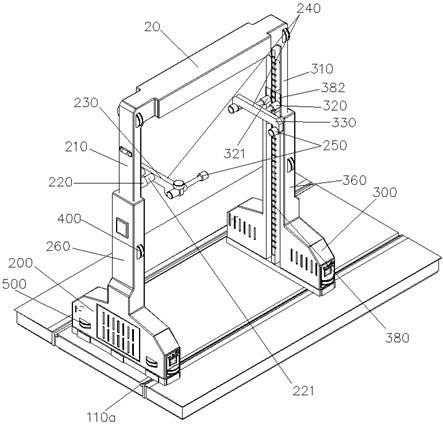

28.图2是本技术实施例的剖视图;

29.图3是图2中a部结构的放大图。

30.附图标记说明:1、载料箱;2、进料管;3、收紧组件;31、第一圆弧板;32、第二圆弧板;33、第一驱动气缸;34、第二驱动气缸;35、连接板;36、弹性层;4、升降组件;41、第一升降气缸;42、第二升降气缸;5、锁定组件;51、耳片;52、锁定螺栓;6、排气组件;61、排气管;62、挡板;63、过滤布;7、缓冲板;8、安装块。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种混凝土减水剂输送装置。参照图1,输送装置包括用于装载粉末状减水剂的载料箱1、设置于载料箱1顶部的进料管2、用于将进料管2紧贴于出料管外壁上的收紧组件3、用于控制收紧组件3高度的升降组件4以及用于连接载料箱1内部和外部的排气组件6。

33.进料管2沿竖向设置于载料箱1的上表面上,并且进料管2与载料箱1内部连通。进料管2由柔性材料制成,例如具有防尘作用的布料。

34.收紧组件3包括设置于进料管2一侧的第一圆弧板31、设置于进料管2另一侧的第二圆弧板32、用于驱动第一圆弧板31的第一驱动气缸33和用于驱动第二圆弧板32的第二驱动气缸34,第一驱动气缸33和第二驱动气缸34水平设置且对向设置,在第一驱动气缸33和第二驱动气缸34的作用下,第一圆弧板31和第二圆弧板32相互靠近紧贴时,第一圆弧板31和第二圆弧板32组成一个与出料管口径相对应的圆,使得进料管2远离载料箱1的一端套接于出料管的外部并紧贴于出料管的外壁上。

35.参考图1,进料管2和第一圆弧板31以及进料管2和第二圆弧板32之间均设有用于将进料管2固定于第一圆弧板31和第二圆弧板32上的锁定组件5,以第二圆弧板32上的锁定组件5为例,锁定组件5包括固定于进料管2外壁上的耳片51和用于将耳片51固定于第二圆弧板32上的锁定螺栓52。耳片51一端固定于进料管2的外壁上,另一端从第二圆弧板32的上端绕至第二圆弧板32背离进料管2的侧面,并且锁定螺栓52将耳片51远离进料管2的一端固定于第二圆弧板32背离进料管2的侧面上。

36.为了便于将进料管2套接于出料管的外部,进料管2的口径大于出料管的口径,并且为了使第一圆弧板31和第二圆弧板32将进料管2更紧密地贴于出料口的外壁上,在第一圆弧板31朝向第二圆弧板32的一侧和第二圆弧板32朝向第一圆弧板31的一侧均设有弹性层36。

37.结合图2和图3,第一圆弧板31和第一驱动气缸33以及第二圆弧板32和第二驱动气缸34均拆卸式连接,以第二圆弧板32为例,第二圆弧板32背离进料管2的一侧设有两块间隔设置的连接板35,连接板35水平设置,第二驱动气缸34的活塞杆上固定有安装块8,安装块8插接于两块连接板35之间,并通过螺栓固定。

38.结合图1和图2,升降组件4包括用于驱动第一驱动气缸33的第一升降气缸41和用于驱动第二驱动气缸34的第二升降气缸42,第一驱动气缸33和第二驱动气缸34均沿竖向固定于载料箱1上。

39.排气组件6主要用于维持载料箱1内气压平衡,使粉末状减水剂能够正常进入到载料箱1内。排气组件6包括沿竖向固定于载料箱1顶部的排气管61、设置于排气管61内的挡板62和设置于排气管61管口的过滤布63,排气管61与载料箱1内部连通。挡板62设有多块,且挡板62间隔交错设置于排气管61两侧的内壁上,并且挡板62从排气管61内壁至远离内壁的方向倾斜向下设置。挡板62一端固定于排气管61的内壁上,另一端与排气管61的内壁间隔设置。过滤布63固定于排气管61的顶部。

40.加料时,粉末状减水剂进入到载料箱1内部时扬起粉尘,粉尘随气流流向排气管61,大部分粉尘被挡板62挡下,并由于自重沿挡板62落回载料箱1内,少部分更轻的粉尘被过滤布63挡下。

41.载料箱1内对应进料管2的位置设有倾斜向下设置的缓冲板7,粉末状减水剂进入

到载料箱1后遇到缓冲板7,在沿缓冲板7落入载料箱1底部,减少了粉尘的扬起,从而减少排气管61的工作。

42.本技术实施例的实施原理为:将载料箱1移动至出料口的正下方,并将进料孔对准出料口,启动第一驱动气缸33和第二驱动气缸34,使第一圆弧板31和第二圆弧板32背向运动,再启动第一升降气缸41和第二升降气缸42,使进料管2套接于出料管的外部,再启动第一驱动气缸33和第二驱动气缸34,使第一圆弧板31和第二圆弧板32相向运动,使进料管2紧贴于出料口的外壁上后,出料口再开始出料即可。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。