1.本发明涉及化工技术领域,特别涉及一种早强剂及其制备方法。

背景技术:

2.现有技术中,将早强剂加入水泥中以使水泥迅速凝结硬化,提高水泥的早期强度,但随着国家铁路对隧道工程质量要求越来越高,铁路隧道工程对早强剂要求也越来越高,2021年3月31日,铁路隧道工程开始执行q/cr807

‑

2020,q/cr807

‑

2020要求水泥6小时的抗压强度达到1mpa以上,一天的抗压强度达到10mpa以上,使用目前市场上的早强剂,对水泥的早期强度的提高不足,无法达到q/cr807

‑

2020的标准要求,不能满足使用者的实际需求。

技术实现要素:

3.基于此,本发明的主要目的是提供一种能够可靠提高水泥早期强度的早强剂及其制备方法。

4.为实现上述目的,本发明提供一种早强剂,按重量份数计,包括:

5.苯胺类物质24~30重量份;

6.苯甲酸类物质12~16重量份;

7.中间体10~12重量份;

8.催化剂2~4重量份;

9.有机溶剂10~15重量份;及

10.水30~50重量份。

11.优选地,所述苯胺类物质结构式如下:

[0012][0013]

其中r1为:

‑

oh、

‑

nh2、

‑

c

n

h

2n

及

‑

c

n

h

2n 1

中的至少一种,所述r1取代位置为苯环上

‑

nh2的邻位,间位或对位。

[0014]

优选地,所述苯甲酸类物质结构式如下:

[0015][0016]

其中r2为:

‑

oh、

‑

nh2、

‑

c

n

h

2n

及

‑

c

n

h

2n 1

中的至少一种,所述r2取代 位置为苯环上

‑

cooh的邻位,间位或对位。

[0017]

优选地,所述中间体为二氯亚砜、三氯化磷及五氯化磷中的至少一种。

[0018]

优选地,所述催化剂包括第一催化剂和第二催化剂,所述第一催化剂不 同于所述第二催化剂。

[0019]

优选地,所述第一催化剂为二甲基甲酰胺、磺酸、三乙胺、乙酸钠、及 有机钛酸酯中的至少一种,且/或所述第二催化剂为硫酸、三氯化铁、三氟化 硼及硅胶中的至少一种。

[0020]

优选地,所述有机溶剂为乙醇、氯仿、乙醚、苯、丙酮、二氯甲烷、甲 苯及二甲苯中的至少一种。

[0021]

为实现上述目的,本发明还提供一种早强剂的制备方法,包括如下步骤:

[0022]

在反应釜中加入10~15重量份的有机溶剂及30~50重量份的水;

[0023]

在所述反应釜中加入12~16重量份的苯甲酸类物质及1~2重量份的催 化剂;

[0024]

在所述反应釜中加入10~12重量份的中间体,所述中间体与所述苯甲酸 类物质发生反应制得酰氯类物质;

[0025]

在所述反应釜中加入24~30重量份的苯胺类物质及所述催化剂,所述酰 氯类物质与所述苯胺类物质发生酰化反应制得早强剂,其中,加入所述反应 釜中的所述催化剂共包括2~4重量份。

[0026]

优选地,所述催化剂包括第一催化剂和第二催化剂,所述第一催化剂不 同于所述第二催化剂,在所述反应釜中加入12~16重量份的所述苯甲酸类物 质及1~2重量份的所述催化剂的步骤中,,所述催化剂为第一催化剂;

[0027]

在所述反应釜中加入24~30重量份的所述苯胺类物质及所述催化剂的步 骤中,所述催化剂为第二催化剂。

[0028]

优选地,所述制备方法还包括如下步骤中的至少一个:

[0029]

在所述反应釜中加入10~15重量份的所述有机溶剂及30~50重量份的 所述水的步骤之前,在所述反应釜中通入n2;

[0030]

在所述反应釜中加入24~30重量份的所述苯甲酸类物质的步骤之后,将 所述反应釜内的温度调节至40℃~60℃;

[0031]

在所述反应釜中加入10~12重量份的所述中间体的步骤中,将所述中间 体滴加入所述反应釜中;

[0032]

在所述反应釜中加入24~30重量份的所述苯胺类物质及所述催化剂的步 骤之前,将所述反应釜内的温度调节至

‑

25℃~10℃。

[0033]

本发明技术方案具有以下优点,本技术的早强剂,与现有技术相比,由 上述各组分搭配的早强剂能够很好提高水泥的早期强度,具体地,本技术的 早强剂与水泥中的c3a

(3cao

·

al2o3)发生作用,能够促进水泥中c3a的水 化(水化:指在水泥硬化过程中,水泥与水作用不断放出热量),加速生成具 有一定强度的结晶体,从而实现了水泥的凝结硬化和水泥的早期强度的提高, 使用了本技术的早强剂的水泥,其早期强度能够达到铁路隧道工程的q/cr 807

‑

2020的要求,在铁路隧道工程具有显著的应用前景。

[0034]

本发明目的的实现、功能特点及优点将结合实施例,做进一步说明。

具体实施方式

[0035]

下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、 完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是 全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创 造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、 后

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情 况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另 外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能 理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由 此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该 特征。另外,全文中的“和/或”包括三个方案,以a和/或b为例,包括a技术 方案、b技术方案,以及a和b同时满足的技术方案;另外,各个实施例之间 的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基 础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的 结合不存在,也不在本发明要求的保护范围之内。

[0037]

以下将主要描述早强剂的具体结构。

[0038]

一种早强剂按重量份数计包括:24~30重量份的苯胺类物质、12~16重 量份的苯甲酸类物质、10~12重量份的中间体、2~4重量份的催化剂、10~ 15重量份的有机溶剂及30~50重量份的水。

[0039]

本技术的早强剂,与现有技术相比,由上述各组分搭配的早强剂能够很 好提高水泥的早期强度,具体地,本技术的早强剂与水泥中的c3a (3cao

·

al2o3)发生作用,能够促进水泥中c3a的水化(水化:指在水泥硬 化过程中,水泥与水作用不断放出热量),加速生成具有一定强度的结晶体, 从而实现了水泥的凝结硬化和水泥的早期强度的提高,使用了本技术的早强 剂的水泥,其早期强度能够达到铁路隧道工程的q/cr 807

‑

2020的要求,在 铁路隧道工程具有显著的应用前景。

[0040]

在一实施例中,苯胺类物质结构式如下:

[0041]

其中r1为:

‑

oh、

‑

nh2、

‑

c

n

h

2n

及

‑

c

n

h

2n 1

中的至少一种,r1取 代位置为苯环上

‑

nh2的邻位,间位或对位。

[0042]

在一实施例中,苯胺类物质可以但不限于为甲基苯胺、乙基苯胺、二乙 基苯胺或

羟基苯胺,在其他实施例中,根据需求可以旋转其他符合前述苯胺 类物质结构式的物质。

[0043]

在一实施例中,苯甲酸类物质结构式如下:

[0044]

其中r2为:

‑

oh、

‑

nh2、

‑

c

n

h

2n

及

‑

c

n

h

2n 1

中的至少一种,r2取 代位置为苯环上

‑

cooh的邻位,间位或对位。

[0045]

在一实施例中,苯甲酸类物质可以但不限于为苯甲酸、甲基苯甲酸、二 甲基苯甲酸或三甲基苯甲酸,在其他实施例中,根据需求可以旋转其他符合 前述苯甲酸类物质结构式的物质。

[0046]

在一实施例中,中间体为二氯亚砜、三氯化磷及五氯化磷中的至少一种, 具体地,中间体能够在催化剂的催化作用下与苯甲酸类物质发生反应制得活 性高的酰氯类物质,随后在催化剂的催化作用下酰氯类物质与苯胺类物质发 生酰化反应制得早强剂,使用中间体能够提高早强剂的转化效率。

[0047]

在一实施例中,催化剂包括第一催化剂和第二催化剂,第一催化剂不同 于第二催化剂,具体地,第一催化剂用于催化中间体与苯甲酸类物质的反应, 第二催化剂用于催化酰氯类物质与苯胺类物质的反应。

[0048]

在一实施例中,第一催化剂为二甲基甲酰胺、磺酸、三乙胺、乙酸钠、 及有机钛酸酯中的至少一种。

[0049]

在一实施例中,第二催化剂为硫酸、三氯化铁、三氟化硼及硅胶中的至 少一种。

[0050]

在一实施例中,有机溶剂为乙醇、氯仿、乙醚、苯、丙酮、二氯甲烷、 甲苯及二甲苯中的至少一种,具体地,苯胺类物质、苯甲酸类物质、中间体 及催化剂在有机溶剂中的溶解度较高。

[0051]

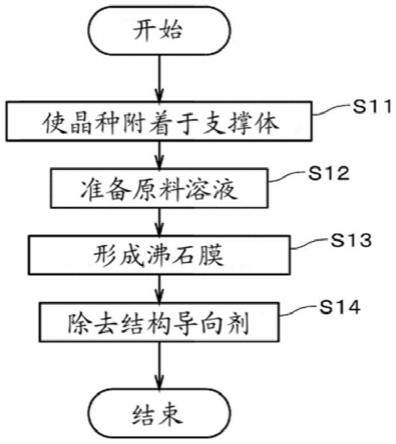

本技术实施例还提供一种早强剂的制备方法,该制备方法包括如下步骤:

[0052]

s100,在反应釜中加入10~15重量份的有机溶剂及30~50重量份的水;

[0053]

s200,在反应釜中加入12~16重量份的苯甲酸类物质及1~2重量份的 催化剂;

[0054]

s300,在反应釜中加入10~12重量份的中间体,中间体与苯甲酸类物质 发生反应制得酰氯类物质;

[0055]

s400,在反应釜中加入24~30重量份的苯胺类物质及催化剂,酰氯类物 质与苯胺类物质发生酰化反应制得早强剂,其中,加入反应釜中的催化剂共 包括2~4重量份。

[0056]

在一实施例中,催化剂包括第一催化剂和第二催化剂,第一催化剂不同 于第二催化剂,在反应釜中加入苯甲酸类物质及催化剂时,催化剂为第一催 化剂,在反应釜中加入苯胺类物质及催化剂时,催化剂为第二催化剂。

[0057]

在一实施例中,第一催化剂为二甲基甲酰胺、磺酸、三乙胺、乙酸钠、 及有机钛酸酯中的至少一种。

[0058]

在一实施例中,第二催化剂为硫酸、三氯化铁、三氟化硼及硅胶中的至 少一种。

[0059]

在一实施例中,在反应釜中加入10~15重量份的有机溶剂及30~50重 量份的水

的步骤s100之前,早强剂的制备方法还包括:步骤s101,在反应釜 中通入n2,具体地,在反应釜中通入n2,为后续反应提供了一个n2环境, 避免参与反应的物质被氧化。

[0060]

在一实施例中,步骤s200具体为,在反应釜中加入12~16重量份的苯 甲酸类物质后,将反应釜内的温度调节至40℃~60℃,待苯甲酸类物质完全 溶解后,向反应釜中加入1~2重量份的第一催化剂。

[0061]

在一实施例中,在反应釜中加入12~16重量份的苯甲酸类物质及1~2 重量份的催化剂的步骤s200中,向反应釜中加入第一催化剂时,将第一催化 剂滴加入反应釜中,以使得第一催化剂能够与苯甲酸类物质及中间体充分接 触,从而更好地对中间体与苯甲酸类物质的反应起催化作用。

[0062]

在一实施例中,步骤s200中,在反应釜中加入第一催化剂前,将第一催 化剂溶于水中制成第一催化剂溶液待用,具体地,向反应釜中加入第一催化 剂时,将第一催化剂溶液滴加入反应釜中。

[0063]

在一实施例中,进行步骤s200后,等待2min~10min,再进行步骤s300。

[0064]

在一实施例中,在反应釜中加入10~12重量份的中间体,中间体与苯甲 酸类物质发生反应制得酰氯类物质的步骤s300中,在反应釜中加入中间体时, 将中间体滴加入反应釜中,从而使得中间体与苯甲酸类物质能够充分接触, 以与苯甲酸类物质进行充分的反应。

[0065]

在一实施例中,步骤s300中,在反应釜中滴加中间体时,滴加时间为0.5h~2h。

[0066]

在一实施例中,步骤s300中,在反应釜中滴加中间体后,保温2h~5h, 以保证中间体与苯甲酸类物质能够充分反应。

[0067]

在一实施例中,在反应釜中加入24~30重量份的苯胺类物质及催化剂的 的步骤s400之前,早强剂的制备方法还包括:步骤s401,将反应釜内的温度 调节至

‑

25℃~10℃。

[0068]

在一实施例中,步骤s400中,酰氯类物质与苯胺类物质发生酰化反应的 时间为3h~6h,以使得酰氯类物质与苯胺类物质充分反应。

[0069]

在一实施例中,根据制备方法制得的早强剂为无碱早强剂,早强剂的结 构式如下:

[0070][0071]

为更清楚起见,下面通过以下实施例进行详细说明。

[0072]

实施例1

[0073]

将1份二甲基甲酰胺溶于10份水中制成二甲基甲酰胺溶液待用,在反应 釜中通入n2,以重量份计,在反应釜中加入:甲苯12份,水28份,甲基苯 甲酸12份,将反应釜内的温度调节至45℃,待甲基苯甲酸完全溶解后,将配 制好的二甲基甲酰胺溶液滴加入反应釜中,5min后,在反应釜中滴加11份二 氯亚砜,二氯亚砜的滴加时间为1h,随后保温2h。

[0074]

将反应釜内的温度调节至

‑

25℃,在反应釜中加入24份甲基苯胺,2份硫 酸,反应4h,制得早强剂。

[0075]

实施例2

[0076]

将1份三乙胺溶于10份水中制成三乙胺溶液待用,在反应釜中通入n2, 以重量份计,在反应釜中加入:乙醚13份,水20份,苯甲酸14份,将反应 釜内的温度调节至40℃,待苯甲酸完全溶解后,将配制好的三乙胺溶液滴加 入反应釜中,3min后,在反应釜中滴加12份二氯亚砜,二氯亚砜的滴加时间 为1h,随后保温4h。

[0077]

将反应釜内的温度调节至

‑

10℃,在反应釜中加入28份乙基苯胺,2份硫 酸,反应6h,制得早强剂。

[0078]

实施例3

[0079]

将1份乙酸钠溶于10份水中制成乙酸钠溶液待用,在反应釜中通入n2, 以重量份计,在反应釜中加入:氯仿12份,水25份,二甲基苯甲酸13份, 将反应釜内的温度调节至45℃,待苯甲酸完全溶解后,将配制好的乙酸钠溶 液滴加入反应釜中,5min后,在反应釜中滴加11份三氯化磷,三氯化磷的滴 加时间为0.5h,随后保温3h。

[0080]

将反应釜内的温度调节至

‑

25℃,在反应釜中加入26份甲基苯胺,2份三 氟化硼,反应3h,制得早强剂。

[0081]

实施例4

[0082]

将1份三乙胺溶于10份水中制成三乙胺溶液待用,在反应釜中通入n2, 以重量份计,在反应釜中加入:苯12份,水18份,三甲基苯甲酸15份,将 反应釜内的温度调节至50℃,待三甲基苯甲酸完全溶解后,将配制好三乙胺 溶液滴加入反应釜中,6min后,在反应釜中滴加12份五氯化磷,五氯化磷的 滴加时间为1h,随后保温2h。

[0083]

将反应釜内的温度调节至10℃,在反应釜中加入30份二乙基苯胺,2份 硫酸,反应4h,制得早强剂。

[0084]

实施例5

[0085]

将1份二甲基酰胺溶于10份水中制成二甲基酰胺溶液待用,在反应釜中 通入n2,以重量份计,在反应釜中加入:乙醚12份,水25份,三甲基苯甲 酸13份,将反应釜内的温度调节至60℃,待三甲基苯甲酸完全溶解后,将配 制好二甲基酰胺溶液滴加入反应釜中,9min后,在反应釜中滴加11份二氯亚 砜,二氯亚砜的滴加时间为2h,随后保温5h。

[0086]

将反应釜内的温度调节至

‑

25℃,在反应釜中加入26份均羟基苯胺,2份 硫酸,反应5h,制得早强剂。

[0087]

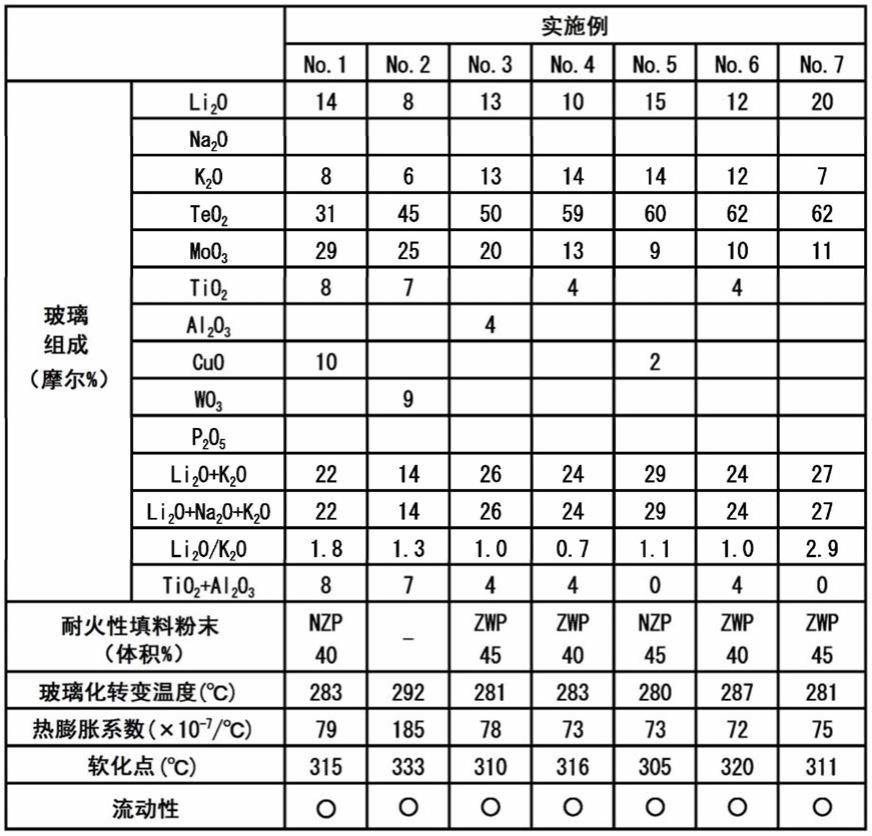

为了更好的说明本发明产品性能,早强剂选用广西市场上的早强剂及市 场上常用的早强剂二乙醇胺、三乙醇胺等做对比样,分别按早强剂2%、4%、 6%添加实施例1~5,以基准水泥p.i42.5水泥做早强剂检测实验,实施例具体 性能如表1:

[0088]

表1早强剂样品性能对比

[0089][0090]

由表1可知,使用本技术的早强剂后,水泥的初凝时间和终凝时间明显 缩短,水泥的6h抗压强度及1d抗压强度明显改善,水泥的28d抗压强度比 及90d抗压强度比明显提高,各项指标均能达到铁路隧道工程的q/cr 807

‑

2020的要求,在铁路隧道工程具有显著的应用前景。

[0091]

参照表1,由实例1~5早强剂具体性能可知,添加早强剂后,水泥的初 凝时间由3min55s缩短至3min内,尤其实施例5,水泥的初凝时间为1min45s~ 1min55s,初凝时间缩短接近2min,然而添加二乙醇胺及三乙醇胺对水泥的初 凝时间影响不大,同样地,添加早强剂后,水泥的终凝时间缩短3min~6min。

[0092]

参照表1,未添加本发明早强剂的液体无碱速凝剂,6h水泥抗压强度强 度为0.2mpa,基本无强度,添加二乙醇胺及三乙醇胺后,6h水泥抗压强度也 未提高,添加本发明早强剂后,6h水泥抗压强度达到2.0mpa~2.8mpa;同样 地,当添加本发明的早强剂后,1d水泥抗压强度达到12mpa以上,尤其实施 例5的1d水泥抗压强度最高达到13.6mpa,有效保证施工质量和施工进度; 相对空白样,本发明还提高28d及90d水泥抗压强度,28d抗压强度比达到 110%以上,提高20%以上,90d水泥抗压强度保留率也提高至120%以上,有 效的保证了喷射混凝土强度,从而保障了隧道工程质量。

[0093]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是 在本发明的发明构思下,利用本发明说明书内容所作的等效装置变换,或直 接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。