1.本发明属于超硬材料技术领域,特别涉及一种聚晶立方氮化硼复合材料及其制备方法、硼化钨作为聚晶立方氮化硼复合材料粘结相的应用。

背景技术:

2.聚晶立方氮化硼(pcbn)复合材料是由立方氮化硼(cbn)微粉和结合剂在高温高压下烧结而成的多晶体。聚晶立方氮化硼(pcbn)复合材料具有较高的硬度与耐磨性,同时具有比金刚石更优的耐热性和化学惰性,特别适用于切削淬硬钢、铸铁、粉末冶金材料和耐热合金等铁基材料。结合剂作为粘合cbn颗粒的桥梁,其恰当与否将直接影响pcbn复合材料的性能。

3.现有技术中常采用的传统陶瓷结合剂包括al2o3、tin和tic,具有良好的高温机械性能和热导稳定性,但是由传统陶瓷结合剂制得的pcbn存在室温下硬度、强度和耐磨性差的问题。

技术实现要素:

4.鉴于此,本发明提供了一种聚晶立方氮化硼复合材料及其制备方法、硼化钨作为聚晶立方氮化硼复合材料粘结相的应用。本发明提供的聚晶立方氮化硼复合材料具有较高的硬度、强度以及优异的耐磨性能。

5.为了实现以上目的,本发明提供了以下技术方案:

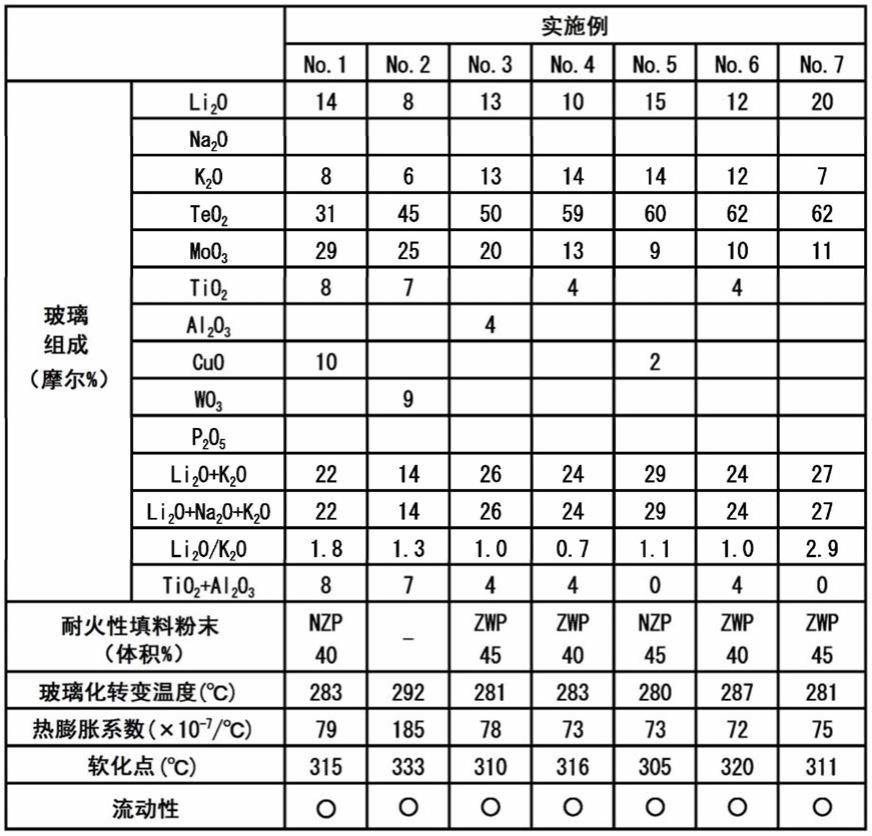

6.本发明提供了一种聚晶立方氮化硼复合材料,包括以下质量份数的制备原料:

7.立方氮化硼60~100份;

8.硼系烧结助剂和碳化钨5~30份;

9.氧化铝和钴粉1~3份;

10.所述硼系烧结助剂为高纯硼粉和/或碳化硼。

11.优选地,所述立方氮化硼的平均粒径为1~22μm。

12.优选地,所述立方氮化硼包括第一立方氮化硼和第二立方氮化硼;所述第一立方氮化硼的粒径为1~3μm;所述第二立方氮化硼的粒径为4~8μm;所述第一立方氮化硼和第二立方氮化硼的质量比为(8~5):(2~5)。

13.优选地,所述氧化铝、钴粉的平均粒径均为0.5~2μm;所述氧化铝和钴粉的质量比为1:1。

14.优选地,所述硼系烧结助剂的平均粒径为0.5~3μm;所述高纯硼粉的平均粒径为0.5~2μm;所述碳化硼的平均粒径为2~3μm;所述碳化钨的平均粒径为1~5μm。

15.优选地,所述硼系烧结助剂为高纯硼粉时,碳化钨与高纯硼粉的摩尔比例为1~2:2;所述硼系烧结助剂为碳化硼时,碳化硼与碳化钨的摩尔比例为1:2~3。

16.本发明还提供了上述技术方案所述的聚晶立方氮化硼复合材料的制备方法,包括

以下步骤:

17.将碳化钨、氧化铝、硼系烧结助剂、钴粉和立方氮化硼混合,得到混合物料;

18.将所述混合物料依次进行预反应和烧结,得到所述聚晶立方氮化硼复合材料。

19.优选地,所述烧结的压力为4~7gpa,温度为1400~1700℃,保温时间为5~15min。

20.优选地,所述预反应的温度为800~1200℃,真空度为10

‑1~10

‑3pa,时间为1~3h。

21.本发明还提供了硼化钨作为聚晶立方氮化硼复合材料粘结相的应用,所述硼化钨由碳化钨和硼系烧结助剂原位生成;所述硼系烧结助剂为上述技术方案所述聚晶立方氮化硼复合材料的制备原料中的硼系烧结助剂。

22.本发明提供的聚晶立方氮化硼复合材料(pcbn),包括以下质量份数的制备原料:立方氮化硼60~100份;硼系烧结助剂和碳化钨5~30份;氧化铝和钴粉1~3份;所述硼系烧结助剂为高纯硼粉和/或碳化硼。在本发明中,所述硼系烧结助剂能够与碳化钨发生反应,生成具有高硬度和耐磨性能优异的硼化钨,本发明以体系内原位生成的硼化钨为结合相粘接cbn颗粒,可以提高聚晶立方氮化硼复合材料的硬度和耐磨性能;再者,本发明以原位生成的硼化钨为结合相,起到填充孔隙的作用,制备得到结构致密的pcbn,增强了聚晶立方氮化硼复合材料的强度。实施例结果表明,本发明制得的pcbn的硬度为36.1~42.5gpa,磨耗比为8420~13700,抗弯强度至少达789.6mpa。

23.本发明还提供了上述技术方案所述的聚晶立方氮化硼复合材料的制备方法,包括以下步骤:将碳化钨、氧化铝、硼系烧结助剂、钴粉和立方氮化硼混合,得到混合物料;将所述混合物料依次进行预反应和烧结,得到所述聚晶立方氮化硼复合材料。本发明提供的制备方法操作简单、原料来源广、易于工业化生产。

附图说明

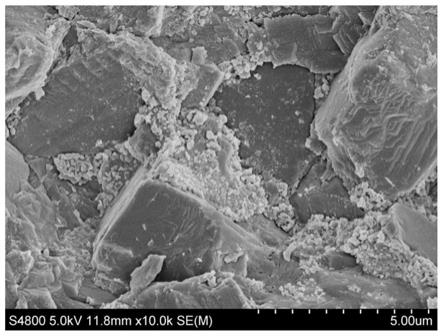

24.图1为实施例1所得样品的sem图;

25.图2为实施例1所得样品的xrd分析图。

具体实施方式

26.本发明提供了一种聚晶立方氮化硼复合材料,包括以下质量份数的制备原料:

27.立方氮化硼60~100份,硼系烧结助剂和碳化钨5~30份,氧化铝和钴粉1~3份,所述硼系烧结助剂为高纯硼粉和/或碳化硼。

28.在本发明中,若无特殊说明,所采用原料均为本领域常规市售产品。

29.以质量份数计,制备所述聚晶立方氮化硼复合材料的原料包括立方氮化硼60~100份,优选为70~90份,本发明的实施例中具体优选为70份、75份、90份。在本发明中,所述立方氮化硼的平均粒径优选为1~22μm,进一步优选为1~12μm。在本发明中,所述立方氮化硼优选包括第一立方氮化硼和第二立方氮化硼;所述第一立方氮化硼的粒径优选为1~3μm;所述第二立方氮化硼的粒径优选为4~8μm;所述第一立方氮化硼和第二立方氮化硼的质量比优选为8~5:2~5,进一步优选为7:3。本发明中,两种粒度尺寸的立方氮化硼混合使用,能够提高烧结块的致密性,有利于力学性能的提升。

30.在本发明中,以立方氮化硼的质量份数为基准,制备所述聚晶立方氮化硼复合材料的原料包括5~30份硼系烧结助剂和碳化钨,进一步优选为9~28份。在本发明中,当所述

硼系烧结助剂为高纯硼粉时,高纯硼粉与碳化钨的摩尔比例优选为2:1~2,进一步优选为2:1~1.2;当所述硼系烧结助剂为碳化硼时,碳化硼与碳化钨的摩尔比例为1:2~3,进一步优选为1:2~2.2。在本发明中,所述硼系烧结助剂的平均粒径优选为0.5~3μm,当所述硼系烧结助剂为高纯硼粉时,高纯硼粉的粒径优选为0.5~2μm;当所述硼系烧结助剂为碳化硼时,碳化硼的粒径优选为2~3μm。在本发明中,所述碳化钨的平均粒径优选为1~5μm,进一步优选为2~5μm,最优选为5μm。在本发明中,所述硼系烧结助剂能够与碳化钨发生反应,生成具有高硬度和耐磨性能优异的硼化钨,以体系内生成的硼化钨为粘结相粘接cbn颗粒,可以提高聚晶立方氮化硼复合材料的硬度和耐磨性能。同时,本发明以体系内生成的硼化钨为结合相,起到填充孔隙的作用,制备得到结构致密的pcbn,增强了聚晶立方氮化硼复合材料的强度。

31.在本发明中,以立方氮化硼的质量份数为基准,制备所述聚晶立方氮化硼复合材料的原料包括1~3份氧化铝和钴粉,进一步优选为1~2份,最优选为1份。在本发明中,所述氧化铝的平均粒径优选为50~500nm,进一步优选为200~500nm,最优选为500nm;所述钴粉的粒径优选为0.5~2μm,进一步优选为1μm。在本发明中,所述氧化铝和钴粉的质量比优选为1:1。在本发明中,氧化铝、钴粉作为烧结助剂,能够加速烧结过程的进行,使得快速原位生成膨化钨粘结相稳固粘结立方氮化硼。

32.在本发明中,所述聚晶立方氮化硼复合材料优选为聚晶立方氮化硼复合片。

33.本发明还提供了上述技术方案所述聚晶立方氮化硼复合材料的制备方法,包括以下步骤:

34.将碳化钨、氧化铝、硼系烧结助剂、钴粉和立方氮化硼混合,得到混合物料;

35.将所述混合物料依次进行预反应和烧结,得到聚晶立方氮化硼复合材料。

36.本发明将碳化钨、氧化铝、硼系烧结助剂、钴粉和立方氮化硼混合,得到混合物料。

37.在本发明中,所述混合的方式优选为湿法球磨,所述湿法球磨的混合介质优选为乙醇;所述湿法球磨的球料比优选为3~5:1,进一步优选为4:1;所述湿法球磨的转速优选为200~300r/min,进一步优选为250r/min;所述湿法球磨的时间优选为1~4h。在本发明中,所述湿法球磨的材料优选为碳化钨球。在本发明中,湿法球磨混合能够使物料混合的更均匀。

38.混合完成后,本发明优选还包括将混合后所得的物料依次进行干燥、破碎和筛分。

39.在本发明中,所述干燥的温度优选为80~150℃,进一步优选为80~100℃,最优选为80℃;所述干燥的时间优选为6~12h,进一步优选为8~12h,最优选为12h。本发明对所述破碎的方式没有特殊的限定,采用本领域技术人员熟知的破碎方式即可。在本发明中,所述筛分用筛子的的平均孔径优选为100目。在本发明中,所述筛分后,筛下部分优选为目标部分。

40.得到混合物料后,本发明将所述混合物料依次进行预反应和烧结,得到所述聚晶立方氮化硼复合材料。

41.本发明优选将所述混合物料用冷压机压成直径为14mm,高度为5mm的圆柱状后,再进行预反应。本发明中,将混合料压成圆柱状后在进行预反应,能够减少杂质对粉料的污染。

42.在本发明中,所述预反应的温度优选为800~1200℃,进一步优选为900~1100℃,

最优选为1000℃;真空度优选为10

‑1~10

‑3pa,进一步优选为10

‑2pa,时间优选为1~3h,进一步优选为1~2h,最优选为1h。本发明对所述预反应的具体操作没有特殊的限定,采用本领域技术人员常规预反应操作即可。本发明通过预反应充分除去组分中的杂质和水分,确保粉料的纯度,从而保证聚晶立方氮化硼复合材料的性能;尤其结合所选限定的预反应条件使得物料的纯度进一步提高。

43.在本发明中,所述烧结的压力优选为4~7gpa,进一步优选为5.5gpa;所述烧结的温度优选为1400~1700℃,进一步优选为1500~1650℃;所述烧结的保温时间优选为5~15min,进一步优选为10min。本发明中,在上述条件下进行烧结,更有利于硼化钨的生成。本发明对所述烧结的具体操作方式没有特殊的限定,采用本领域技术人员熟知的烧结方式即可。在本发明的实施例中,所述烧结优选在六面顶压机中进行。

44.本发明还提供了本发明还提供了硼化钨作为聚晶立方氮化硼复合材料粘结相的应用,所述硼化钨由碳化钨和硼系烧结助剂原位生成;所述硼系烧结助剂为上述技术方案所述聚晶立方氮化硼复合材料的制备原料中的硼系烧结助剂。

45.下面结合实施例对本发明提供的聚晶立方氮化硼复合材料及其制备方法、硼化钨作为聚晶立方氮化硼复合材料粘结相的应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

46.实施例1

47.按照质量份配置70份立方氮化硼微粉、2.4份高纯硼粉、25.6份碳化钨、氧化铝1份,钴粉1份。

48.其中立方氮化硼微粉由两个粒径组成,分别为1~3μm、4~8μm,二者的重量比为7:3;高纯硼粉的平均粒径为0.5~2μm,碳化钨的平均粒径为5μm;氧化铝的平均粒径为0.5μm,钴粉的平均粒径为1μm。

49.将配置好的物料在球磨机上进行湿法球磨,加入乙醇作为分散介质;然后,加入碳化钨球,湿法球磨的球料比为4:1,转速250r/min,湿法球磨2h后,在80℃干燥12h,干燥后过100目筛,得到混合物料。

50.将混合物料用冷压机压成直径为14mm,高度为5mm的圆柱状。然后,在温度为1000℃,真空度为10

‑2pa条件下压成圆柱状的混合物料进行预反应,时间为1小时。

51.将处理后的样品按照压机所需的组装方式进行组装。

52.将组装好的样品在六面顶压机中经烧结合成聚晶立方氮化硼复合材料,压力5.5gpa,温度1600℃,保温时间10min,得到聚晶立方氮化硼复合材料。

53.实施例2

54.配置90份立方氮化硼微粉、0.9份高纯硼粉、8.1份碳化钨、氧化铝0.5份和钴粉0.5份。

55.其中立方氮化硼微粉的粒径为4~8μm,高纯硼粉的平均粒径为0.5~2μm,碳化钨的平均粒径为5μm;氧化铝的平均粒径为0.5μm,钴粉的平均粒径为1μm。

56.将配置好的物料在球磨机上进行湿法球磨,加入乙醇作为分散介质;加入碳化钨球,湿法球磨的球料比为4:1,转速250r/min,湿法球磨3h后,在80℃干燥12h,干燥后过100目筛,得到混合物料。

57.将混合物料用冷压机压成直径为14mm,高度为5mm的圆柱状。然后,在温度为1000

℃,真空度为10

‑2pa条件下压成圆柱状的混合物料进行预反应,时间为1小时。

58.将处理后的样品按照压机所需的组装方式进行组装。

59.将组装好的样品在六面顶压机中经烧结合成聚晶立方氮化硼复合材料,压力5.5gpa,温度1650℃,保温时间10min,得到聚晶立方氮化硼复合材料。

60.实施例3

61.配置75份立方氮化硼微粉、2.6份碳化硼、20.4份碳化钨、以及氧化铝1份和钴粉1份。

62.其中立方氮化硼微粉由两个粒径组成,分别为1~3μm、4~8μm,二者的重量比为7:3;碳化硼的平均粒度为2~3μm,碳化钨的平均粒度为5μm;氧化铝粉的平均粒径为0.5μm,钴粉的平均粒径为1μm。

63.将配置好的物料在球磨机上进行湿法球磨,加入乙醇作为分散介质;加入碳化钨球,湿法球磨的球料比为4:1,转速250r/min,湿法球磨2h后,在80℃干燥12h,干燥后过100目筛,得到混合物料。

64.将混合物料用冷压机压成直径为14mm,高度为5mm的圆柱状。然后,在温度为1000℃,真空度为10

‑2pa条件下压成圆柱状的混合物料进行预反应,时间为1小时。

65.将处理后的样品按照压机所需的组装方式进行组装。

66.将组装好的样品在六面顶压机中经烧结合成聚晶立方氮化硼复合材料,压力5.5gpa,温度1600℃,保温时间10min,得到聚晶立方氮化硼复合材料。

67.实施例4

68.配置90份立方氮化硼微粉、1.1份碳化硼、7.9份碳化钨、以及氧化铝0.5份和钴粉0.5份。

69.其中立方氮化硼微粉的粒径为4~8μm,碳化硼的平均粒径为2~3μm,碳化钨粉平均粒径为5μm,氧化铝粉平均粒径为0.5μm,钴粉平均粒径为1μm。

70.将配置好的物料在球磨机上进行湿法球磨,加入乙醇作为分散介质;加入碳化钨球,湿法球磨的球料比为4:1,转速250r/min,湿法球磨3h后,在80℃干燥12h,干燥后过100目筛,得到混合物料。

71.将混合物料用冷压机压成直径为14mm,高度为5mm的圆柱状。然后,在温度为1000℃,真空度为10

‑2pa条件下压成圆柱状的混合物料进行预反应,时间为1小时。

72.将处理后的样品按照压机所需的组装方式进行组装。

73.将组装好的样品在六面顶压机中经烧结合成聚晶立方氮化硼复合材料,压力5.5gpa,温度1650℃,保温时间10min,得到聚晶立方氮化硼复合材料。

74.实施例5

75.按照实施例1所述的制备方法,仅仅将两种粒径的立方氮化硼微粉的粒径组成,替换为4~8μm的粒径,并保持其他条件不变,经过测试,可得实施例5所得样品的硬度为36.1gpa,磨耗比为9150。

76.实施例6

77.按照实施例3所述的制备方法,仅仅将两种粒径的立方氮化硼微粉的粒径组成,替换为4~8μm的粒径,并保持其他条件不变,经过测试,可得实施例6所得样品的硬度为36.7gpa,磨耗比为8420。

78.经过实施例1和实施例5、实施例3和实施例6的测试结果可以证明:两种粒度尺寸的立方氮化硼混合使用,能够提高烧结块的致密性,进而有利于其硬度和磨耗比。

79.对实施例1~6所得样品进行了sem测试,实施例1的测试结果见图1:烧结出的样品中cbn颗粒和粘结相硼化钨结合界面非常紧密,证明制备的样品很好的致密性。通过观察可知,在图中均可观察到明显的晶界和光滑的晶面,说明样品均存在沿晶断裂。而且,样品在断裂过程中还观察到了明显的锯齿状晶粒,说明cbn与粘结相硼化钨的界面结合力较强,在样品中同时伴随有穿晶断裂现象的发生,使得pcbn的抗弯强度得到显著提高。且,本技术通过对实施例1和实施例3所得样品进行了三点抗弯强度测试,实施例1所得样品的抗弯强度为809.5mpa,实施例3所得样品抗弯强度789.6mpa。

80.对实施例1~6制备得到的聚晶立方氮化硼复合材料进行了xrd分析,都显示出wb2、wb和bn相,实施例1的测试结果见图2:所得聚晶立方氮化硼复合材料中包含wb2和wb,结果证明,本发明在反应过程中生成了粘结相硼化钨。

81.对实施例1~6制备得到的聚晶立方氮化硼复合材料进行性能测试,测试结果参见表1;其中硬度测试的显微硬度,磨耗比根据jb

‑

t3235进行测试。

82.表1实施例1~6制得的聚晶立方氮化硼复合材料性能测试结果

[0083] 实施例1实施例2实施例3实施例4实施例5实施例6测试方法硬度(gpa)37.642.138.642.536.136.7显微硬度磨耗比107101286093701370091508420jb

‑

t3235

[0084]

由上述实验数据分析可知,本发明提供的聚晶立方氮化硼复合材料具有较高的强度、硬度和优异的耐磨性能。

[0085]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。