1.本发明涉及碳纤维增强复合材料技术领域,尤其涉及一种针刺成型碳纤维预制体的制备方法。

背景技术:

2.碳纤维增强复合材料具有强度高、比重小、耐高温、耐腐蚀等多种优点,被广泛利用在各行各业。其中碳纤维预制体作为增强体,对碳纤维增强复合材料的性能起到决定性作用。针刺成型碳纤维预制体具有孔隙均匀、易致密成型等优点,但由于针刺时刺针对纤维的损伤大,预制体层间的结合依赖于针刺时植入的纤维,针刺纤维植入量少、长度短,预制体层间结合力弱。

3.因此,本领域的技术人员致力于开发一种针刺成型碳纤维预制体的制备方法,从而克服上述现有技术中的缺点。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何提供一种针刺成型碳纤维预制体的制备方法,以增加植入纤维强度以及和预制体之间的摩擦力,提高层间结合力,从而增加预制体的整体强度。

5.为实现上述目的,本发明提供了一种针刺成型碳纤维预制体的制备方法,包括以下步骤:步骤1、 针板带动刺针沿垂直针板方向从初始位置移动至针尖接触碳纤维预制体;步骤2、 所述针板带动所述刺针移动刺入所述碳纤维预制体,并使所述刺针同时沿第一方向旋转第一角度,直至所述刺针到达最深位置;步骤3、 所述针板带动所述刺针反向移动,并使所述刺针同时沿第二方向旋转第二角度,直至所述针尖脱离所述碳纤维预制体;步骤4、 所述针板带动所述刺针继续反向移动,回到所述初始位置。

6.进一步地,所述针板上设置有呈阵列排布的多个刺针,所述多个刺针同步旋转。

7.进一步地,所述针板的数量为两块,分别位于所述碳纤维预制体的两侧。

8.进一步地,所述两块针板面向所述碳纤维预制体同步移动。

9.进一步地,所述两块针板面向所述碳纤维预制体异步移动。

10.进一步地,所述步骤2中的所述第一方向和所述步骤3中的所述第二方向互为反方向。

11.进一步地,所述步骤2中的所述第一角度为0

°

至120

°

。

12.进一步地,所述步骤2中的所述第二角度为

‑

120

°

至0

°

。

13.进一步地,所述步骤2中的所述第一角度为50

°

至70

°

。

14.进一步地,所述步骤2中的所述第二角度为

‑

70

°

至

‑

50

°

。

15.本发明的优点在于:针刺后,每个针刺孔内植入的纤维结构在预制体中呈三维螺旋状分布,增加了植入纤维和预制体之间的摩擦力,提高了层间结合力,而且刺针旋转能够将同一刺针上的多股植入纤维缠绕在一起,增强了纤维的整体强度。

16.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

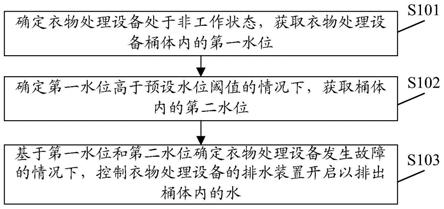

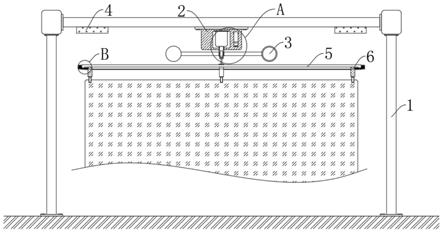

17.图1是现有技术的针板运动示意图;图2是本发明的一个较佳实施例的针板运动示意图;图3是现有技术的针刺成型碳纤维预制体的结构示意图;图4是本发明的一个较佳实施例的针刺成型碳纤维预制体的结构示意图。

18.其中,1

‑

针板,2

‑

刺针,3

‑

垂直针板方向,4

‑

旋转运动,5

‑

碳纤维预制体,6

‑

纤维束一,7

‑

纤维束二,8

‑

纤维束三,9

‑

纤维束四,10

‑

纤维束五,11

‑

纤维束六。

具体实施方式

19.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

20.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

21.实施例一本实施例的一种针刺成型碳纤维预制体的制备方法,包括以下步骤:步骤1、 针板带动刺针沿垂直针板方向从初始位置移动至针尖接触碳纤维预制体;步骤2、 针板带动刺针移动刺入碳纤维预制体,并使刺针同时开始旋转,直至刺针到达最深位置,旋转角度为0

°

~120

°

,优选地,旋转角度为50

°

~70

°

,更优选地,旋转角度为60

°

;步骤3、 针板带动刺针反向移动,并使刺针同时开始旋转,直至针尖脱离碳纤维预制体,旋转角度为

‑

120

°

~0

°

,优选地,旋转角度为

‑

70

°

~

‑

50

°

,更优选地,旋转角度为

‑

60

°

;步骤4、 针板带动刺针继续反向移动,回到初始位置。

22.现有技术和本实施例方法的区别如下:现有技术如图1所示,针刺时,针板1带动刺针2沿垂直针板方向3做往复运动,在针刺过程的任一时刻,刺针2相对于针板1都保持静止。

23.本实施例方法如图2所示,选用刺针:螺旋形针。针刺时,针板1带动刺针2沿垂直针板方向3做往复运动,在往复运动过程中,每一根刺针2同时围绕其中心轴做旋转运动4,旋转一定角度,然后返回一定角度。

24.现有技术制备的针刺成型的碳纤维预制体5的每个针刺孔内植入的纤维结构如图

3所示,分别为纤维束一6、纤维束二7、纤维束三8,植入纤维与刺针平行排列,没有抱团缠结,纤维之间结合力小,和碳纤维预制体5之间的结合力也小。

25.本实施例方法制备的针刺成型碳纤维预制体5的每个针刺孔内植入的纤维结构如图4所示,分别为纤维束四9、纤维束五10、纤维束六11,植入纤维在预制体5中呈三维螺旋状分布,提高了植入纤维和碳纤维预制体5之间的摩擦力,增强了层间结合力,而且刺针旋转能够将同一刺针上的多股植入纤维缠绕在一起,提高预制体的整体强度。

26.实施例二与实施例一相似,区别在于:针板1的数量为两块,分别位于碳纤维预制体5的两侧。两块针板1面向碳纤维预制体5同步移动或者异步移动。

27.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

技术特征:

1.一种针刺成型碳纤维预制体的制备方法,其特征在于,包括以下步骤:步骤1、 针板带动刺针沿垂直针板方向从初始位置移动至针尖接触碳纤维预制体;步骤2、 所述针板带动所述刺针移动刺入所述碳纤维预制体,并使所述刺针同时沿第一方向旋转第一角度,直至所述刺针到达最深位置;步骤3、 所述针板带动所述刺针反向移动,并使所述刺针同时沿第二方向旋转第二角度,直至所述针尖脱离所述碳纤维预制体;步骤4、 所述针板带动所述刺针继续反向移动,回到所述初始位置。2.如权利要求1所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述针板上设置有呈阵列排布的多个刺针,所述多个刺针同步旋转。3.如权利要求1所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述针板的数量为两块,分别位于所述碳纤维预制体的两侧。4.如权利要求3所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述两块针板面向所述碳纤维预制体同步移动。5.如权利要求3所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述两块针板面向所述碳纤维预制体异步移动。6.如权利要求1所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述步骤2中的所述第一方向和所述步骤3中的所述第二方向互为反方向。7.如权利要求1所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述步骤2中的所述第一角度为0

°

至120

°

。8.如权利要求1所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述步骤2中的所述第二角度为

‑

120

°

至0

°

。9.如权利要求7所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述步骤2中的所述第一角度为50

°

至70

°

。10.如权利要求8所述的针刺成型碳纤维预制体的制备方法,其特征在于,所述步骤2中的所述第二角度为

‑

70

°

至

‑

50

°

。

技术总结

本发明公开了一种针刺成型碳纤维预制体的制备方法,包括以下步骤:针板带动刺针沿垂直针板方向从初始位置移动至针尖接触碳纤维预制体;所述针板带动所述刺针移动刺入所述碳纤维预制体,并使所述刺针同时沿第一方向旋转第一角度,直至所述刺针到达最深位置;所述针板带动所述刺针反向移动,并使所述刺针同时沿第二方向旋转第二角度,直至所述针尖脱离所述碳纤维预制体;所述针板带动所述刺针继续反向移动,回到所述初始位置。本发明提高了植入纤维的强度以及和预制体之间的摩擦力,增强了层间结合力,从而提高了预制体的整体强度。从而提高了预制体的整体强度。从而提高了预制体的整体强度。

技术研发人员:钱学政

受保护的技术使用者:因达孚先进材料(苏州)有限公司

技术研发日:2021.08.13

技术公布日:2021/10/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。