1.本发明涉及一次性卫生用品领域,尤其涉及一种用于卫生巾的吸收芯体及卫生巾。

背景技术:

2.卫生巾是女性生理期必不可少的卫生用品,用来吸收女性经期自阴道流出的经血。传统的卫生巾一般包括透液性面层、不透液性底层以及位于透液性面层和不透液底层之间的吸收芯体。吸收芯体通常以卫生纸或无尘纸等材料为包裹层,包裹绒毛浆和高吸水树脂的混合物制成,例如中国专利申请号:201921425285.8公开了一种卫生巾高分子吸收芯体,卫生巾高分子吸收芯体包括芯体本体,芯体本体包括绒毛浆以及包覆在绒毛浆外的包覆层,绒毛浆内混合有高分子吸收树脂,芯体本体通过开孔设备开设有芯体孔,能让芯体本体保持足够的吸收能力外,极大地增强透气性能,同时可以加快液体吸收,减少卫生巾的侧漏风险,从而有益于消费者身心健康,提升生活质量。但这种芯体克重高,容易断裂分层,受挤压后易变形,厚度较大。

3.针对上述问题,业内人士对产品进行改进,提出了各自的解决方案。比如中国专利申请号:201621465869.4公开了一种高效吸水复合芯体卫生巾,包括主体,所述主体的上表面上设有安装槽,本高效吸水复合芯体卫生巾,当下无纺布层、混合物层和上无纺布层吸收液体后,虽然也会发生膨胀,但是由于下无纺布层、混合物层和上无纺布层是网状结构,复合芯体的各个小网块,由于面积较小,当该小网块受到扭曲力时其各个部分承受的力的大小差异小,而且由于下无纺布层、混合物层和上无纺布层除了依靠表层和底层无纺布的纤维连接外,还有缝纫线将下无纺布层、混合物层和上无纺布层连接成一个整体,因此不易发生结团、断裂和打卷的情况,使用这种复合芯体制成的卫生巾也不易发生结团、断裂或打卷的情况,提高了使用者的舒适度。

技术实现要素:

4.因此,针对以上内容,本发明提供一种用于卫生巾的吸收芯体及卫生巾,解决现有卫生巾吸收芯体易断裂分层、易变形,厚度较大的问题。

5.为达到上述目的,本发明是通过以下技术方案实现的:

6.一种用于卫生巾的吸收芯体,所述吸收芯体包括包裹层和被包裹层包裹的复合发泡材料层,所述复合发泡材料层包括上发泡材料层、下发泡材料层以及支撑层,所述支撑层设于上发泡材料层和下发泡材料层之间或者设于下发泡材料层的下方,所述上发泡材料层、下发泡材料层由以下原料组分经过乳液聚合、固化、挤水、烘干后制成:丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基丙烯酸乙二醇酯、吐温

‑

80、引发剂。

7.进一步的改进是:所述上发泡材料层的孔径为10

‑

200μm,下发泡材料层的孔径为1

‑

60μm。

8.进一步的改进是:所述支撑层为打孔无纺布、打孔复合无纺布、压纹立体打孔无纺

布、超声波压纹打孔无纺布、打孔pe膜、打孔复合膜中的任意一种。

9.进一步的改进是:所述支撑层的孔径为0.4

‑

5mm,克重为10

‑

50gsm。

10.进一步的改进是:所述上发泡材料层的厚度为0.2

‑

4mm,下发泡材料层的厚度为0.2

‑

3mm,支撑层的厚度为0.1

‑

3mm。

11.进一步的改进是:所述复合发泡材料层的制备步骤包括:

12.(1)下发泡材料层的制备:

13.a1、配制油相:按质量比50:50:50

‑

70称取丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基丙烯酸乙二醇酯,并搅拌混合均匀形成第一反应物,然后添加第一反应物质量14

‑

20%的吐温

‑

80,搅拌混合均匀,得到油相;

14.a2、配制水相:以氯化钙溶液为水相,所述水相和油相的质量比为90

‑

97:3

‑

10;

15.a3、乳液聚合:将上述步骤所得的油相和水相在第一乳化罐内充分搅拌,形成均匀的乳液,然后将乳液升温至70

‑

90℃,再加入第一反应物质量5

‑

15%的引发剂,继续升温至90

‑

110℃,进行聚合反应;

16.(2)上发泡材料层的制备:

17.b1、配制油相:按质量比50:50:50

‑

70称取丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基丙烯酸乙二醇酯,并搅拌混合均匀形成第二反应物,然后添加第二反应物质量10

‑

14%的吐温

‑

80,搅拌混合均匀,得到油相;

18.b2、配制水相:以氯化钙溶液为水相,所述水相和油相的质量比为90

‑

97:3

‑

10;

19.b3、乳液聚合:将上述步骤所得的油相和水相在第二乳化罐内充分搅拌,形成均匀的乳液,然后将乳液升温至70

‑

90℃,加入第二反应物质量5

‑

15%的引发剂,继续升温至90

‑

110℃,进行聚合反应;

20.(3)固化:将步骤(1)聚合反应所得产物通过喷嘴均匀喷射在支撑层的上表面,形成下发泡材料层,然后再将步骤(2)聚合反应所得产物通过喷嘴均匀喷射在下发泡材料层的上表面,形成上发泡材料层,送入固化成型室进行固化;

21.或者将步骤(1)聚合反应所得产物通过喷嘴均匀喷射在支撑层的下表面,形成下发泡材料层,将步骤(2)聚合反应所得产物通过喷嘴均匀喷射在支撑层的上表面,形成上发泡材料层,然后送入固化成型室进行固化;

22.(4)烘干:将步骤(3)固化后的材料送入烘箱装置内进行烘干,烘至含水率在10%以内得到复合发泡材料层,烘干温度为60

‑

80℃。

23.进一步的改进是:所述引发剂为过氧化二叔丁基、过氧化月桂酰中的任意一种或二者以任意比混合而成的混合物。

24.本发明还公开了一种卫生巾,包括卫生巾本体,所述卫生巾本体包括由上至下依次层叠设置的透液性面层、不透液性底层以及位于透液性面层和不透液底层之间的吸收芯体,所述吸收芯体包括包裹层和被包裹层包裹的复合发泡材料层,所述复合发泡材料层包括上发泡材料层、下发泡材料层以及支撑层,所述复合发泡材料层的中部区域设有若干个挖孔,所述挖孔贯穿复合发泡材料层的上表面和下表面,各所述挖孔形成下渗区,所述包覆层包括位于复合发泡材料层上表面的第一包覆部,所述第一包覆部分布于下渗区的周侧。

25.进一步的改进是:所述挖孔为直径在1

‑

5mm范围内的圆孔或长度在5

‑

30mm范围内的长条孔。

26.进一步的改进是:所述下渗区的面积占复合发泡材料层面积的5

‑

50%。

27.通过采用前述技术方案,本发明的有益效果是:

28.现有卫生巾通常是由绒毛浆加高吸水树脂混合在一起构成吸收层,这种材质的吸收层结构相对松散,当高吸水树脂吸收膨胀,外加使用者活动时的挤压,吸收层易出现起坨、断裂分层、变形等现象,为了避免出现上述现象,需要增大绒毛浆绒毛浆的含量,但这样的话吸收层的厚度就会偏厚。本发明以复合发泡材料层作为吸收芯体中的吸收层,彻底解决了现有卫生巾吸收芯体易起坨、断裂分层、易变形的缺陷,复合发泡材料层包括上发泡材料层、下发泡材料层以及支撑层,上下两层发泡材料层能够满足吸水量的要求,而支撑层的设置既可以提高材料的强度与韧性,又不影响两层发泡材料层之间的毛细下渗效果。

附图说明

29.图1是本发明实施例1的结构示意图;

30.图2是本发明实施例2的结构示意图;

31.图3是本发明实施例6的结构示意图;

32.图4是本发明实施例6中卫生巾本体的结构示意图。

具体实施方式

33.以下将结合具体实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

34.若未特别指明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段,所采用的试剂和产品也均为可商业获得的。所用试剂的来源、商品名以及有必要列出其组成成分者,均在首次出现时标明。

35.实施例1

36.参考图1,一种用于卫生巾的吸收芯体,所述吸收芯体包括包裹层1和被包裹层1包裹的复合发泡材料层2,所述复合发泡材料层2包括上发泡材料层21、下发泡材料层22以及支撑层23,所述支撑层23设于上发泡材料层21和下发泡材料层22之间。

37.所述支撑层可以选用打孔无纺布、压纹立体打孔无纺布、打孔pe膜或打孔复合膜,其中打孔无纺布既可以是单层无纺布,也可以是多层结构的复合无纺布。压纹立体打孔无纺布是通过辊筒或其他方式对无纺布进行压花打孔形成的,为现有技术,具体可参见申请号:cn201621022310.4、cn201710392335.6。所谓打孔复合膜既可以是多层pe膜组成的复合结构,也可以是pe膜和无纺布组成的复合结构。在本实施例中支撑层为打孔单层热风无纺布。所述支撑层的孔径为0.4

‑

5mm,例如0.4mm、0.8mm、1.0mm、1.5mm、2mm、3mm、4mm、5mm。支撑层的克重为10

‑

50gsm,例如10gsm、20gsm、30gsm、40gsm、50gsm,本实施例中孔径为2mm,克重为30gsm。

38.所述复合发泡材料层的制备步骤包括:

39.(1)下发泡材料层的制备:

40.a1、配制油相:按质量比50:50:50称取丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基丙烯酸乙二醇酯,并搅拌混合均匀形成第一反应物,然后添加第一反应物质量14%的吐温

‑

80,搅拌混合均匀,得到油相;

41.a2、配制水相:以浓度为4wt%的氯化钙溶液为水相,所述水相和油相的质量比为90:10;

42.a3、乳液聚合:将上述步骤所得的油相和水相在第一乳化罐内充分搅拌,形成均匀的乳液,然后将乳液升温至70℃,加入第一反应物质量5%的过氧化二叔丁基,继续升温至90℃,进行聚合反应8h;

43.(2)上发泡材料层的制备:

44.b1、配制油相:按质量比50:50:50称取丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基丙烯酸乙二醇酯,并搅拌混合均匀形成第二反应物,然后添加第二反应物质量10%的吐温

‑

80,搅拌混合均匀,得到油相;

45.b2、配制水相:以浓度为4wt%的氯化钙溶液为水相,所述水相和油相的质量比为90:10;

46.b3、乳液聚合:将上述步骤所得的油相和水相在第二乳化罐内充分搅拌,形成均匀的乳液,将乳液升温至70℃,然后加入第二反应物质量5%的过氧化二叔丁基,继续升温至90℃,进行聚合反应8h;

47.(3)固化:将步骤(1)聚合反应所得产物通过喷嘴均匀喷射在支撑层的下表面,形成下发泡材料层,将步骤(2)聚合反应所得产物通过喷嘴均匀喷射在支撑层的上表面,形成上发泡材料层,然后送入固化成型室进行固化;

48.(4)烘干:将步骤(3)固化后的材料送入烘箱装置内进行烘干,烘至含水率在10%以内得到复合发泡材料层,烘干温度为60℃。

49.制得的复合发泡材料层中,所述上发泡材料层的厚度为4mm,下发泡材料层的厚度为1.5mm,支撑层的厚度为0.2mm。上发泡材料层的孔径10

‑

200μm范围内,下发泡材料层的孔径在1

‑

60μm范围内。

50.对比例1

51.一种用于卫生巾的吸收芯体,所述吸收芯体包括包裹层和被包裹层包裹的复合发泡材料层,所述复合发泡材料层2仅包括依次层叠设置的上发泡材料层和下发泡材料层,不包括支撑层。所述上发泡材料层和下发泡材料层的制备方法其他的同实施例1相一致。

52.实施例2

53.参考图2,一种用于卫生巾的吸收芯体,所述吸收芯体包括包裹层1和被包裹层1包裹的复合发泡材料层2,所述复合发泡材料层2包括依次层叠设置的上发泡材料层21、下发泡材料层22以及支撑层23。其他的同实施例1相一致。

54.实施例3

55.一种用于卫生巾的吸收芯体,与实施例1的区别在于:支撑层选用打孔pe膜。

56.实施例4

57.一种用于卫生巾的吸收芯体,所述吸收芯体包括包裹层和被包裹层包裹的复合发泡材料层,所述复合发泡材料层包括依次层叠设置的上发泡材料层、支撑层以及下发泡材料层。

58.所述复合发泡材料层的制备步骤包括:

59.(1)下发泡材料层的制备:

60.a1、配制油相:按质量比50:50:60称取丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基

丙烯酸乙二醇酯,并搅拌混合均匀形成第一反应物,然后添加占第一反应物质量16%的吐温

‑

80,搅拌混合均匀,得到油相;

61.a2、配制水相:以浓度为4wt%的氯化钙溶液为水相,所述水相和油相的质量比为94:6;

62.a3、乳液聚合:将上述步骤所得的油相和水相在第一乳化罐内充分搅拌,形成均匀的乳液,将乳液升温至80℃,然后加入第一反应物质量10%的过氧化二叔丁基,继续升温至100℃,进行聚合反应6h;

63.(2)上发泡材料层的制备:

64.b1、配制油相:按质量比50:50:60称取丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基丙烯酸乙二醇酯,并搅拌混合均匀形成第二反应物,然后添加第二反应物质量16%的吐温

‑

80,搅拌混合均匀,得到油相;

65.b2、配制水相:以浓度为4wt%的氯化钙溶液为水相,所述水相和油相的质量比为94:6;

66.b3、乳液聚合:将上述步骤所得的油相和水相在第二乳化罐内充分搅拌,形成均匀的乳液,将乳液升温至80℃,然后加入第二反应物质量10%的过氧化二叔丁基,继续升温至100℃,进行聚合反应6h;

67.(3)固化:将步骤(1)聚合反应所得产物通过喷嘴均匀喷射在支撑层的下表面,形成下发泡材料层,将步骤(2)聚合反应所得产物通过喷嘴均匀喷射在支撑层的上表面,形成上发泡材料层,然后送入固化成型室进行固化;

68.(4)烘干:将步骤(3)固化后的材料送入烘箱装置内进行烘干,烘至含水率在10%以内得到复合发泡材料层,烘干温度为70℃。

69.制得的复合发泡材料层中,所述上发泡材料层的厚度为2mm,下发泡材料层的厚度为0.5mm,支撑层的厚度为1.5mm。上发泡材料层的孔径10

‑

200μm范围内,下发泡材料层的孔径在1

‑

60μm范围内。

70.实施例5

71.一种用于卫生巾的吸收芯体,所述吸收芯体包括包裹层和被包裹层包裹的复合发泡材料层,所述复合发泡材料层包括依次层叠设置的上发泡材料层、支撑层以及下发泡材料层。

72.所述复合发泡材料层的制备步骤包括:

73.(1)下发泡材料层的制备:

74.a1、配制油相:按质量比50:50:70称取丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基丙烯酸乙二醇酯,并搅拌混合均匀形成第一反应物,然后添加第一反应物质量20%的吐温

‑

80,搅拌混合均匀,得到油相;

75.a2、配制水相:以浓度为4wt%的氯化钙溶液为水相,所述水相和油相的质量比为97:3;

76.a3、乳液聚合:将上述步骤所得的油相和水相在第一乳化罐内充分搅拌,形成均匀的乳液,将乳液升温至90℃,然后加入第一反应物质量15%的过氧化月桂酰,继续升温至110℃,进行聚合反应4h;

77.(2)上发泡材料层的制备:

78.b1、配制油相:按质量比50:50:70称取丙烯酸异辛酯、甲基丙烯酸异辛酯、二甲基丙烯酸乙二醇酯,并搅拌混合均匀形成第二反应物,然后添加占第二反应物质量20%的吐温

‑

80,搅拌混合均匀,得到油相;

79.b2、配制水相:以浓度为4wt%的氯化钙溶液为水相,所述水相和油相的质量比为97:3;

80.b3、乳液聚合:将上述步骤所得的油相和水相在第二乳化罐内充分搅拌,形成均匀的乳液,将乳液升温至90℃,然后加入第二反应物质量15%的过氧化月桂酰,继续升温至110℃,进行聚合反应4h;

81.(3)固化:将步骤(1)聚合反应所得产物通过喷嘴均匀喷射在支撑层的下表面,形成下发泡材料层,将步骤(2)聚合反应所得产物通过喷嘴均匀喷射在支撑层的上表面,形成上发泡材料层,然后送入固化成型室进行固化;

82.(4)烘干:将步骤(3)固化后的材料送入烘箱装置内进行烘干,烘至含水率在10%以内得到复合发泡材料层,烘干温度为80℃。

83.制得的复合发泡材料层中,所述上发泡材料层的厚度为0.5mm,下发泡材料层的厚度为3mm,支撑层的厚度为3mm。上发泡材料层的孔径10

‑

200μm范围内,下发泡材料层的孔径在1

‑

60μm范围内。

84.实施例6

85.参考图3,一种卫生巾,包括卫生巾本体3,所述卫生巾本体3中部的两侧对称设置有护翼4,所述卫生巾本体3包括由上至下依次层叠设置的透液性面层5、不透液性底层6以及位于透液性面层5和不透液底层6之间的吸收芯体7。所述吸收芯体包括包裹层和被包裹层包裹的复合发泡材料层,结构如图1及图2所示,所述复合发泡材料层的中部区域设有若干个挖孔8,所述挖孔8贯穿复合发泡材料层的上表面和下表面,各所述挖孔8形成下渗区,所述包覆层包括位于复合发泡材料层上表面的第一包覆部9,所述第一包覆部9分布于下渗区的周侧。

86.所述挖孔可以为直径1

‑

5mm的圆孔,例如直径1mm、2mm、3mm、4mm、5mm。也可以为长度5

‑

30mm的长条孔,例如长度5mm、10mm、15mm、20mm、25mm、30mm。本实施例中挖孔的形状为圆形,孔径为3mm。

87.所述挖孔的面积占复合发泡材料层面积的5

‑

50%,例如5%、10%、15%、20%、25%、30%、35%、40%、45%、50%,该范围比例内制得的吸收芯体均可实现所需的技术效果,即加快经血的下渗,同时保证吸收芯体的强度和吸收量,本实施例中挖孔的面积占复合发泡材料层面积的20%。

88.本发明的支撑层并不局限于上述的打孔无纺布、压纹立体打孔无纺布、打孔pe膜或打孔复合膜结构,也可以不进行打孔,同样能提高材料的强度和韧性。本发明所述的包裹层,并不局限于实施例中所列举的对复合发泡材料层进行全包裹的结构,也可以是对复合发泡材料层进行c形包裹的结构,还可以是仅包覆复合发泡材料层上下表面的结构。

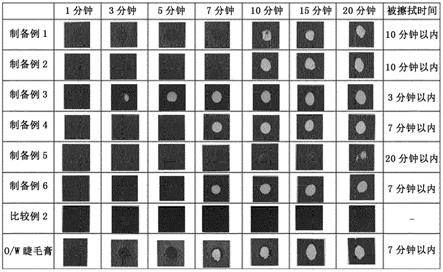

89.对实施例1

‑

5制得的复合发泡材料层样品裁成25mm幅宽,用拉力机测其纵向拉断力(md方向),测试结果见表1。

[0090] 纵向拉断力(n/25mm)实施例111.0

实施例210.2实施例38.5实施例411.6实施例512.4对比例13.0

[0091]

以上所记载,仅为利用本创作技术内容的实施例,任何熟悉本项技艺者运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。