1.本发明涉及船用管系技术领域,尤其涉及一种船用多芯管安装工艺。

背景技术:

2.船舶是能航行或停泊于水域进行运输或作业的交通工具,按不同的使用要求而具有不同的技术性能、装备和结构型式,在船舶、海洋平台等领域产品的建造过程中,舱室管路阀门大量使用遥控蝶阀,而遥控蝶阀的控制使用阀门遥控系统,在阀门遥控系统中通常采用多芯管传递液压介质实现阀门控制单元对各舱室蝶阀的遥控开启与关闭,多芯管通常为一管双芯或一管多芯形式,每一芯对应连接一个蝶阀以实现对其启闭控制,多芯管是以滚筒缠绕到货形式,一整筒多芯管即为一整根多芯管,敷设前需要根据实际需求长度分别裁剪;

3.在多芯管的安装施工过程中,需要采用滚筒托架进行辅助安装,多芯管贯穿的施工区域较多,通常包括工作舱室、管弄、压载水舱等区域,施工时需通过外力拖拽方可敷设到位,且多芯管防泄漏要求极高,通常从液压控制单元到液压蝶阀驱动机构之间的整路管子须为一根完整无接头管子,不允许有驳接,而现有的多芯管安装方法大都步骤复杂,难于操作,且在安装过程中多芯管容易受损,导致安装施工效率较低,不值得推广应用,因此,本发明提出一种船用多芯管安装工艺以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明的目的在于提出一种船用多芯管安装工艺,该工艺针对船舶与海洋平台蝶阀遥控系统中的多芯管安装,开发一种多芯管安装工艺,能够快速准确安装多芯管,有效保护多芯管在安装过程中不受损坏,提升施工效率。

5.为了实现本发明的目的,本发明通过以下技术方案实现:一种船用多芯管安装工艺,包括以下步骤:

6.步骤一:安装准备

7.先根据船舶结构和实际安装需要获取设计图纸,再测算出阀门遥控系统中各路径所需多芯管的长度数据;

8.步骤二:安装位置确认及支架安装

9.先确定多芯管安装路径上是否有其他舾装件未安装,若发生干涉,则避开未安装舾装件,再依据设计图纸的要求在安装路径上进行划线、开孔,并安装穿舱件,接着拉线安装管子支架;

10.步骤三:滚筒工装就位

11.先检查收纳有多芯管管材的滚筒工装的状态,确定状态完好后将滚筒工装放置到指定位置,接着通过电焊或捆绑的方式对滚筒工装的底脚进行固定;

12.步骤四:多芯管拉敷

13.先将多芯管从卷筒工装中拉出,再根据测算的阀门遥控系统中各路径所需多芯管

的长度数据对拉出的多芯管进行切割,并逐根在多芯管的两端部进行管号和连接阀号的标注,同时通过电工胶布对多芯管端口进行封堵,然后根据安装路径对多芯管进行敷设;

14.步骤五:管束整理

15.对敷设好的进行整理并用临时电缆扎带进行临时固定,同时对穿过通舱件的相邻多芯管之间预留间隙;

16.步骤六:管束固定

17.采用不锈钢涂塑扎带对整理好的多芯管进行码管固定,并保证扎带收紧口方向同一且在一条直线上;

18.步骤七:预接管

19.先将多芯管按照预先标注的管号和连接阀号连接到对应的阀门和控制箱接口处,再将接口处多余的长度裁剪去,接着用管刀裁剪多芯管端口,并用锉刀去除毛刺,随后对多芯管两端的端头涂上密封胶水进行密封,并外套规格匹配的收缩手指套,然后通过烘烤固定在管身上,之后在每根多芯管上均套入配套的卡芯和卡套,待所有遥控阀头连接好后再连接遥控阀控制单元;

20.步骤八:吹氮清洁

21.先利用氮气瓶对多芯管逐根进行吹氮清洁,清洁干净后用白洋布对管口进行包扎并捆绑牢固,再进行下一多芯管的清洁;

22.步骤九:回装接管

23.先确认各多芯管接口的卡芯和卡套是否完好,确认完好后按照管号和连接阀号将多芯管接到对应阀门和控制箱上以完成安装,安装完成后进行系统效用试验,检查安装密性情况。

24.进一步改进在于:所述步骤二中,按设计图纸要求的安装高度确定管子支架,切除吊脚多余的余量,并与结构四周进行连续包角焊,管子支架按平直、整齐的原则进行排列,且禁止出现歪斜情况,管子支架和穿舱件安装完工确认后进行路径区域的涂装,涂装至符合完工油漆的标准。

25.进一步改进在于:所述步骤四中,对多芯管进行切割时先切割放样长度长的多芯管,再切割放样长度短的多芯管,对多芯管进行敷设时遵循先里后外、先上后下、先中后边的顺序,且禁止出现交叉、混层、扭曲和迂回现象,多芯管叠放层数不超过三层,且每层布放数量相同或由下往上逐层减少。

26.进一步改进在于:所述步骤四中,多芯管的弯曲半径大于等于多芯管截面直径的四倍,且采用专业弯管器弯制,禁止火工加热弯制。

27.进一步改进在于:所述步骤五中,直线路径布放的多芯管保证每根、每层、每组管均平直、整齐,弯角路径布放的多芯管保证每根、每层、每组管的转角角度一致、光顺、整齐。

28.进一步改进在于:所述步骤五中,预留间隙时若采用mct模块封堵的则需根据mct模块的规格预留间隙,若采用灌浆密封的则预留10~15mm的间隙。

29.进一步改进在于:所述步骤六中,码管的同时用手摇动检查,确保扎带收紧至与多芯管表皮平齐,且层与层之间无滑移现象。

30.进一步改进在于:所述步骤八中,清洁时,间断打开氮气瓶主阀10

‑

15秒,对多芯管进行逐根吹气,并用木锤敲击管束,出气口一端用白洋布检验,直至气体冲出到白洋布后,

检查白洋布上无杂物和脏污为清洁干净。

31.本发明的有益效果为:本发明先对安装位置进行确认并进行支架安装,在对滚筒工装进行固定,接着拉敷多芯管,并进行管束整理和固定,随后进行预接管并吹氮气清洁,最后将多芯管接到对应阀门和控制箱上以完成安装,相比传统的关系安装方法简单明了,易于操作,能够快速准确安装多芯管,有效保护多芯管在安装过程中不受损坏,提升施工效率,可应用于公司建造所有船舶、海洋工程项目,应用前景广阔,值得推广。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

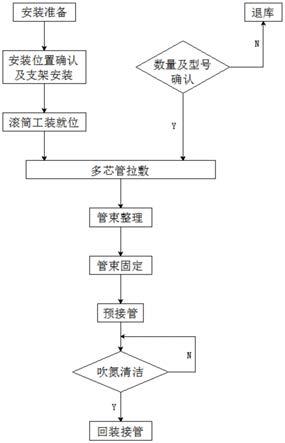

33.图1是本发明的工艺流程图;

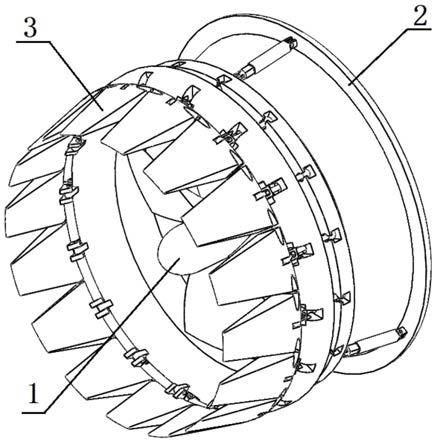

34.图2是本发明的多芯管布放示意图;

35.图3是本发明的多芯管层叠示意图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

38.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

39.实施例一

40.参见图1、2、3,本实施例提供了一种船用多芯管安装工艺,包括以下步骤:

41.步骤一:安装准备

42.先根据船舶结构和实际安装需要获取设计图纸,再测算出阀门遥控系统中各路径所需多芯管的长度数据;

43.步骤二:安装位置确认及支架安装

44.先确定多芯管安装路径上是否有其他舾装件未安装,若发生干涉,则避开未安装舾装件,再依据设计图纸的要求在安装路径上进行划线、开孔,并安装穿舱件,接着拉线安

装管子支架,其中管子支架根据设计图纸要求的安装高度确定,切除吊脚多余的余量,并与结构四周进行连续包角焊,管子支架按平直、整齐的原则进行排列,且禁止出现歪斜情况,管子支架和穿舱件安装完工确认后进行路径区域的涂装,涂装至符合完工油漆的标准;

45.步骤三:滚筒工装就位

46.先检查收纳有多芯管管材的滚筒工装的状态,确定状态完好后将滚筒工装放置到指定位置,接着通过捆绑的方式对滚筒工装的底脚进行固定,通过对滚筒工装进行固定,从而使多芯管拉敷时更稳定;

47.步骤四:多芯管拉敷

48.拉敷前先确认多线管管材数量和型号,若确认无误则用于后续安装,若确认有误则退入仓库,先将多芯管从卷筒工装中拉出,再根据测算的阀门遥控系统中各路径所需多芯管的长度数据对拉出的多芯管进行切割,并逐根在多芯管的两端部进行管号和连接阀号的标注,同时通过电工胶布对多芯管端口进行封堵,然后根据安装路径对多芯管进行敷设,对多芯管进行切割时先切割放样长度长的多芯管,再切割放样长度短的多芯管,对多芯管进行敷设时遵循先里后外、先上后下、先中后边的顺序,且禁止出现交叉、混层、扭曲和迂回现象,多芯管叠放层数不超过三层,且每层布放数量相同或由下往上逐层减少,多芯管的弯曲半径大于等于多芯管截面直径的四倍,且采用专业弯管器弯制,禁止火工加热弯制,通过对多芯管的两端部进行管号和连接阀号的标注,从而避免安装时出现错接的问题,保证了多芯管安装的准确性;

49.步骤五:管束整理

50.对敷设好的进行整理并用临时电缆扎带进行临时固定,同时对穿过通舱件的相邻多芯管之间预留间隙,其中直线路径布放的多芯管保证每根、每层、每组管均平直、整齐,弯角路径布放的多芯管保证每根、每层、每组管的转角角度一致、光顺、整齐,预留间隙时若采用mct模块封堵的则需根据mct模块的规格预留间隙,若采用灌浆密封的则预留10mm的间隙,通过预留间隙从而便于放置通舱件,从而给后续安装带来便捷;

51.步骤六:管束固定

52.采用不锈钢涂塑扎带对整理好的多芯管进行码管固定,并保证扎带收紧口方向同一且在一条直线上,码管的同时用手摇动检查,确保扎带收紧至与多芯管表皮平齐,且层与层之间无滑移现象,通过不锈钢涂塑扎带对整理好的多芯管进行码管固定并进行检查,从而保证了多芯管的安装稳定性;

53.步骤七:预接管

54.先将多芯管按照预先标注的管号和连接阀号连接到对应的阀门和控制箱接口处,再将接口处多余的长度裁剪去,接着用管刀裁剪多芯管端口,并用锉刀去除毛刺,随后对多芯管两端的端头涂上密封胶水进行密封,并外套规格匹配的收缩手指套,然后通过烘烤固定在管身上,之后在每根多芯管上均套入配套的卡芯和卡套,待所有遥控阀头连接好后再连接遥控阀控制单元,通过对多芯管接口进行裁切去毛刺,并对多芯管两端的端头涂上密封胶水进行密封,从而保证了接口处的密封性;

55.步骤八:吹氮清洁

56.先利用氮气瓶对多芯管逐根进行吹氮清洁,清洁干净后用白洋布对管口进行包扎并捆绑牢固,再进行下一多芯管的清洁,清洁时,间断打开氮气瓶主阀10秒,对多芯管进行

逐根吹气,并用木锤敲击管束,出气口一端用白洋布检验,直至气体冲出到白洋布后,检查白洋布上无杂物和脏污为清洁干净,从而保证了多芯管安装后的洁净度,避免多芯管因内被有异物而影响其正常使用;

57.步骤九:回装接管

58.先确认各多芯管接口的卡芯和卡套是否完好,确认完好后按照管号和连接阀号将多芯管接到对应阀门和控制箱上以完成安装,安装完成后进行系统效用试验,检查安装密性情况,从而保证了多芯管安装后的密封性能。

59.实施例二

60.参见图1、2、3,本实施例提供了一种船用多芯管安装工艺,包括以下步骤:

61.步骤一:安装准备

62.先根据船舶结构和实际安装需要获取设计图纸,再测算出阀门遥控系统中各路径所需多芯管的长度数据;

63.步骤二:安装位置确认及支架安装

64.先确定多芯管安装路径上是否有其他舾装件未安装,若发生干涉,则避开未安装舾装件,再依据设计图纸的要求在安装路径上进行划线、开孔,并安装穿舱件,接着拉线安装管子支架,其中管子支架根据设计图纸要求的安装高度确定,切除吊脚多余的余量,并与结构四周进行连续包角焊,管子支架按平直、整齐的原则进行排列,且禁止出现歪斜情况,管子支架和穿舱件安装完工确认后进行路径区域的涂装,涂装至符合完工油漆的标准;

65.步骤三:滚筒工装就位

66.先检查收纳有多芯管管材的滚筒工装的状态,确定状态完好后将滚筒工装放置到指定位置,接着通过捆绑的方式对滚筒工装的底脚进行固定,通过对滚筒工装进行固定,从而使多芯管拉敷时更稳定;

67.步骤四:多芯管拉敷

68.拉敷前先确认多线管管材数量和型号,若确认无误则用于后续安装,若确认有误则退入仓库,先将多芯管从卷筒工装中拉出,再根据测算的阀门遥控系统中各路径所需多芯管的长度数据对拉出的多芯管进行切割,并逐根在多芯管的两端部进行管号和连接阀号的标注,同时通过电工胶布对多芯管端口进行封堵,然后根据安装路径对多芯管进行敷设,对多芯管进行切割时先切割放样长度长的多芯管,再切割放样长度短的多芯管,对多芯管进行敷设时遵循先里后外、先上后下、先中后边的顺序,且禁止出现交叉、混层、扭曲和迂回现象,多芯管叠放层数不超过三层,且每层布放数量相同或由下往上逐层减少,多芯管的弯曲半径大于等于多芯管截面直径的四倍,且采用专业弯管器弯制,禁止火工加热弯制,通过对多芯管的两端部进行管号和连接阀号的标注,从而避免安装时出现错接的问题,保证了多芯管安装的准确性;

69.步骤五:管束整理

70.对敷设好的进行整理并用临时电缆扎带进行临时固定,同时对穿过通舱件的相邻多芯管之间预留间隙,其中直线路径布放的多芯管保证每根、每层、每组管均平直、整齐,弯角路径布放的多芯管保证每根、每层、每组管的转角角度一致、光顺、整齐,预留间隙时若采用mct模块封堵的则需根据mct模块的规格预留间隙,若采用灌浆密封的则预留15mm的间隙,通过预留间隙从而便于放置通舱件,从而给后续安装带来便捷;

71.步骤六:管束固定

72.采用不锈钢涂塑扎带对整理好的多芯管进行码管固定,并保证扎带收紧口方向同一且在一条直线上,码管的同时用手摇动检查,确保扎带收紧至与多芯管表皮平齐,且层与层之间无滑移现象,通过不锈钢涂塑扎带对整理好的多芯管进行码管固定并进行检查,从而保证了多芯管的安装稳定性;

73.步骤七:预接管

74.先将多芯管按照预先标注的管号和连接阀号连接到对应的阀门和控制箱接口处,再将接口处多余的长度裁剪去,接着用管刀裁剪多芯管端口,并用锉刀去除毛刺,随后对多芯管两端的端头涂上密封胶水进行密封,并外套规格匹配的收缩手指套,然后通过烘烤固定在管身上,之后在每根多芯管上均套入配套的卡芯和卡套,待所有遥控阀头连接好后再连接遥控阀控制单元,通过对多芯管接口进行裁切去毛刺,并对多芯管两端的端头涂上密封胶水进行密封,从而保证了接口处的密封性;

75.步骤八:吹氮清洁

76.先利用氮气瓶对多芯管逐根进行吹氮清洁,清洁干净后用白洋布对管口进行包扎并捆绑牢固,再进行下一多芯管的清洁,清洁时,间断打开氮气瓶主阀15秒,对多芯管进行逐根吹气,并用木锤敲击管束,出气口一端用白洋布检验,直至气体冲出到白洋布后,检查白洋布上无杂物和脏污为清洁干净,从而保证了多芯管安装后的洁净度,避免多芯管因内被有异物而影响其正常使用;

77.步骤九:回装接管

78.先确认各多芯管接口的卡芯和卡套是否完好,确认完好后按照管号和连接阀号将多芯管接到对应阀门和控制箱上以完成安装,安装完成后进行系统效用试验,检查安装密性情况,从而保证了多芯管安装后的密封性能。

79.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。