1.本发明涉及润滑组合物技术领域,具体涉及一种生物降解型润滑油及其制备方法。

背景技术:

2.润滑油在设备运转中起着抗磨减摩、冷却和提高效率等不可或缺的关键作用,但是通常与环境的相容性较差。传统矿物润滑油的生物降解性差,若在生产、储运及使用过程中发生泄漏就会污染环境。由于矿物润滑油生物降解性差,加上人们环保意识的增强和国家环保法规的严格,可生物降解润滑油的研究和发展越来越受到人们的重视。

3.目前,可生物降解润滑油已成为绿色化学和绿色工程领域重要的组成部分。可生物降解润滑油是指既能满足机械设备的使用要求,又能在短时间内被活性微生物分解为二氧化碳和水的润滑油,它通常被纳入环境友好润滑剂之列。可生物降解润滑油一般是通过植物基础油和各种添加剂制得,利用植物油有优异的润滑性和粘度指数,且植物油可生物降解,无毒,并且没有生物积累性,现阶段在可生物降解润滑油制备的过程中的添加剂包括各种固体添加剂和液体添加剂,其中,生物降解型润滑油的抗磨性能尤为重要,而现有技术中,制备生物降解型润滑油时大多都只采用一种抗磨剂,提高抗磨性能的方式主要为如何选择合适或好的抗磨剂,但是对润滑油的抗磨性能提升幅度不大。

4.其次,在实际生产过程中,添加剂与基础油之间的混合,特别是固体添加剂(例如抗磨剂)的混合,在工厂的大批量制备过程中,难以保证其均匀性,而混合的均匀性直接影响了润滑油的质量,这也是现有技术中多为采用一种抗磨剂的主要原因。

技术实现要素:

5.本发明的目的在于提供一种生物降解型润滑油及其制备方法,以解决现有技术中大批量的润滑油制备过程中添加剂与基础油混合不均的技术问题。

6.为解决上述技术问题,本发明具体提供下述技术方案:

7.一种生物降解型润滑油,按重量份数计,包括如下原料:

8.植物基础油80

‑

90份、固体添加剂3.5

‑

5份、液体添加剂2

‑

2.5份;

9.其中,所述固体添加剂包括球形石墨和片状石墨;

10.所述液体添加剂包括表面活性剂和消泡剂。

11.作为本发明的一种优选方案,所述球形石墨和片状石墨的重量比值为(1

‑

3):1。

12.本发明还提供了上述生物降解型润滑油的制备方法,包括如下步骤:

13.步骤100、将植物基础油置于调和灌装设备中,再将表面活性剂加入调和灌装设备中与植物基础油混合均匀并获得预混油;

14.步骤200、将预混油在所述调和灌装设备中均分为2份,向第一份预混油内添加球形石墨以获得第一混合母液,向第二份预混油内添加片状石墨以获得第二混合母液;

15.步骤300、分别在第一混合母液和第二混合母液中提取等量液体并加以混合获得

终混油。

16.作为本发明的一种优选方案,还包括对步骤300中的终混油进行后处理步骤,以修正不同批次的终混油之间的浓度差异,所述后处理步骤具体包括:

17.步骤400、重复步骤300以获得多个批次的终混油;

18.步骤500、将多个批次的终混油混合形成一个成品混合油,并将消泡剂与成品混合油混合以内获得润滑油成品;

19.步骤600、将润滑油成品以预设的体积份分别灌装至容器内。

20.作为本发明的一种优选方案,所述调和灌装设备包括:

21.预混合单元,所述预混合单元用于接收定量的植物基础油和液体添加剂并加以混合,以得到第一混合液;

22.多个母液形成单元,每个所述母液形成单元各自独立地与所述预混合单元的出液部连接,所述出液部用于将所述第一混合液定量均分为多份第二混合液,并分别送入每个所述母液形成单元,且在所述母液形成单元上设置有用于加入固体添加剂的添加口;

23.其中,每个所述母液形成单元用于形成具有唯一固体添加剂的润滑油母液;

24.回流单元,所述回流单元用于将所有所述母液形成单元内的润滑油母液引流至所述预混合单元进行二次混合。

25.作为本发明的一种优选方案,所述预混合单元内的第一混合液通过自身重力流动至所述母液形成单元内;

26.所述回流单元为旋转驱动结构,所述旋转驱动结构与所述母液形成单元以及所述预混合单元均连接,所述旋转驱动结构用于驱动所述母液形成单元与所述预混合单元同时翻转180度以使得所有所述母液形成单元内的润滑油母液通过自身重力回流至所述预混合单元内。

27.作为本发明的一种优选方案,所述母液形成单元包括形成仓和分液管;

28.所述分液管与所述预混合单元的出液部连接,所述分液管用于控制所述出液部的出液速度;

29.所述形成仓连接在所述分液管的尾部,所述形成仓用于接收所述预混合单元的定量第二混合液并与固体添加剂混合;

30.其中,所述分液管包括导入段、扩容段以及分流段;

31.所述导入段的一端通过喇叭状的过渡管与所述预混合单元的出液部连接,在所述导入段上安装有流量调节阀;

32.所述扩容段连接在所述导入段的另一端,且所述扩容段为管径大于所述导入段的膨胀管;

33.所述分流段包括多根排液管,多根所述排液管的一端由上至下各自独立地布设在所述扩容段的外壁上,多根所述排液管的另一端各自独立地与所述母液混合单元连接。

34.作为本发明的一种优选方案,所述预混合单元包括与所述导入段连接的混合仓,所述混合仓包括多个腔室,相邻的两个腔室之间设置有隔板所述隔板与所述混合仓靠近所述母液形成单元一侧的内壁之间留设有空隙,在所述空隙处设置有搅拌件;

35.当所述母液形成单元翻转至所述预混合单元的上方时,所述腔室用于一对一接收自所述母液形成单元流出的母液,在所述腔体内设置有定量汇集机构,所述定量汇集机构

能够在所述腔体内的母液达到预设量后将所述母液由左至右或由右至左传输至下一个腔体内,在最后一个所述腔体内设置有用于对所述液体进行混合的搅拌结构。

36.作为本发明的一种优选方案,所述定量汇集机构包括汇集孔和移动块;

37.所述汇集孔开设在所述隔板上用于实现相邻两个所述腔体的连通,在所述汇集孔内安装有单向流通阀;

38.所述移动块设置于所述腔体内,在所述移动块的上边缘连接有环状贴片,所述环状贴片与所述腔体内壁的紧密贴合;

39.在所述环状贴片的中间位置开设有与所述汇集孔相匹配的启流孔,所述移动块的底部与所述腔体的底部之间通过伸缩弹簧连接,当所述移动块承载的母液量达到预设值后所述启流孔与所述汇集孔实现对通。

40.作为本发明的一种优选方案,所述调和灌装设备还包括终混合单元,所述终混合单元与所述预混合单元内设置有搅拌结构的腔体连接。

41.本发明与现有技术相比较具有如下有益效果:

42.1)本发明提供的生物降解型的润滑油包含了多种形态的石墨抗磨添加剂,综合利用球状和片状石墨的不同的润滑机理,相较现有技术的润滑油,在抗磨性能上具有较高的提升;

43.2)本发明通过先将基础油与混合均匀性较好的液体添加剂进行混合,再将混合后的预混油形成多份只含有一种固体添加剂的混合母液,单一组分小批量的混合有助于其混合均匀性的提高,再从每一种单一组分的混合母液中提取相等量并加以混合形成小批量的终混油,保证了每一小批量的终混油中添加剂的含量均匀一致,解决了传统制备方式中直接一次性混合造成一旦局部含量不均则造成整批量的润滑油质量不达标的问题发生。

附图说明

44.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

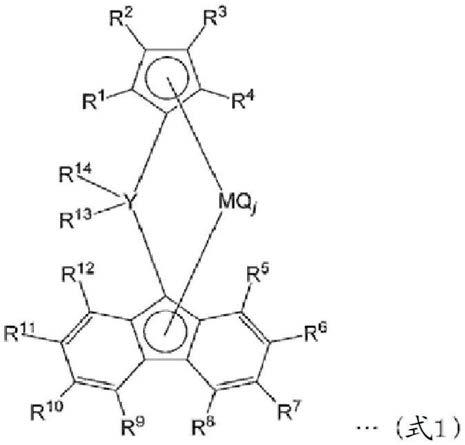

45.图1为本发明实施例提供生物降解型润滑油的制备流程图;

46.图2为本发明实施例提供调和灌装设备的结构示意图;

47.图3为本发明实施例提供图2中a的放大结构示意图。

48.图中的标号分别表示如下:

49.10

‑

预混合单元;20

‑

母液形成单元;30

‑

母液混合单元;40

‑

终混合单元;

50.11

‑

混合仓;12

‑

隔板;13

‑

腔室;14

‑

单向流动阀;15

‑

移动块;16

‑

环状贴片;17

‑

伸缩弹簧;18

‑

搅拌件;19

‑

汇集孔;

51.21

‑

形成仓;22

‑

分液管;

52.31

‑

转动轴;32

‑

电机;

53.161

‑

启流孔;

54.221

‑

导入段;222

‑

扩容段;223

‑

分流段;224

‑

过渡管;225

‑

流量调节阀。

具体实施方式

55.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.本发明提供了一种生物降解型润滑油,按重量份数计,包括如下原料:

57.植物基础油80

‑

90份、固体添加剂3.5

‑

5份、液体添加剂2

‑

2.5份;

58.其中,所述固体添加剂包括球形石墨和片状石墨;

59.所述液体添加剂包括表面活性剂和消泡剂。

60.对片状石墨而言,当其作为添加剂时,分散在润滑油中片状石墨在摩擦剪切力和法向载荷的作用下,有部分石墨沉积在摩擦副表面形成物理沉积膜,由于片状石墨晶体结构,层与层之间以弱范德华力连接,表面之间很容易发生滑移,从而导致摩擦系数降低,沉积膜阻止了摩擦表面的直接接触,因此磨损减少,提高了润滑油的抗磨性能。

61.对球状石墨颗粒而言,当它作为润滑油添加剂时,分散在润滑油中的纳米球状石墨在摩擦过程中会慢慢沉积在摩擦副表面形成具有一定厚度的物理沉积膜,阻止摩擦副表面的直接接触,其球形的结构可看作是“小滚珠",在摩擦表面可以起到类似“微轴承"的作用,变表面之间的滑动摩擦为滚动摩擦,从而降低了摩擦系数。

62.伴随着摩擦剪切力和法向载荷的作用,球状石墨会因挤压发生变形,甚至产生剥落,而剥落的石墨分子层,会留在摩擦表面的凹坑和峰尖上,覆盖了接触点,因而能减少摩擦副的直接接触,降低摩擦、磨损。此外,摩擦副表面的一些微凸体的高峰会穿透润滑油膜而直接接触并发生碰撞与断裂,并伴随着磨粒和新的磨痕产生。随着新磨痕的产生,小颗粒的球状石墨会填补到磨削产生的划痕中,对摩擦表面起到修复的作用,使表面变得平整光滑,从而进一步降低了摩擦系数和减少了磨损。

63.本发明综合两种不同形态的石墨的抗摩擦性能,具体地,所述球形石墨和片状石墨的重量比值为(1

‑

3):1;

64.所述表面活性剂为十二烷基硫酸钠、月桂醇硫酸钠、月桂醇硫酸镁中的至少一种;

65.所述消泡剂为聚二甲基硅醚、硅树脂、二甲基聚硅氧烷、二甲基硅油、乳化硅油中的至少一种。

66.所述植物基础油选自豆油、菜籽油、芝麻油、花生油、橄榄油、蓖麻籽油、色拉油、葵花籽油和桐油中的至少一种。

67.如图1所示,本发明提供了上述润滑油的制备方法,包括如下步骤:

68.步骤100、将植物基础油置于调和灌装设备中,再将表面活性剂加入调和灌装设备中与植物基础油混合均匀并获得预混油;

69.步骤200、将预混油在所述调和灌装设备中均分为2份,向第一份预混油内添加球形石墨以获得第一混合母液,向第二份预混油内添加片状石墨以获得第二混合母液;

70.将预混油均分为多份的方式可以将工业生产的大批量变化为多个小批量,对每个小批量进行单一组分的抗磨添加剂混合,相比于大批量多种类抗磨添加剂的混合,该种方式有助于混合均一性的提高。

71.步骤300、分别在第一混合母液和第二混合母液中提取等量液体并加以混合获得

终混油。

72.在该步骤中,保证每个混合母液的等量提取即可保证每个小批量的终混油的添加剂含量保持一致,同时搅拌也保证了小批量终混油的含量均一,同时,每个小批量的终混油独立存在,即使出现了某个批次的终混油的含量不均一,也不影响其他批次,只需要再次搅拌均匀即可。

73.进一步,为了避免在每个混合母液等量提取的过程中可能出现的提取不等量的问题发生,还包括对步骤300中的终混油进行后处理步骤,以修正不同批次的终混油之间的浓度差异,所述后处理步骤具体包括:

74.步骤400、重复步骤300以获得多个批次的终混油;

75.步骤500、将多个批次的终混油混合形成一个成品混合油,并将消泡剂与成品混合油混合以内获得润滑油成品;

76.步骤600、将润滑油成品以预设的体积份分别灌装至容器内。

77.由于每个批量的终混油之间的添加剂浓度差异不大,因此该步骤中的再次搅拌即为缩小各批量的终混油之间的添加剂浓度差异性,进一步提高其含量均一性。

78.上述步骤100至步骤600均可以在一个设备中完成,以实现连续化的操作,因此本发明对步骤100中所述调和灌装设备进行了结构细化,如图2和图3所示,具体包括:

79.预混合单元10,所述预混合单元10用于接收定量的植物基础油和液体添加剂并加以混合,以得到第一混合液;

80.多个母液形成单元20,每个所述母液形成单元20各自独立地与所述预混合单元10的出液部11连接,所述出液部11用于将所述第一混合液定量均分为多份第二混合液,并分别送入每个所述母液形成单元20,且在所述母液形成单元20上设置有用于加入固体添加剂的添加口23;

81.其中,每个所述母液形成单元20用于形成具有唯一固体添加剂的润滑油母液,且多份润滑油母液之间还需要进行二次混合,这里的二次混合可以另设一个混合单元进行操作;

82.在本发明实施例中,为了减少调和灌装设备的占地面积,所述调和灌装设备包括回流单元30,所述回流单元30用于将所有所述母液形成单元20内的润滑油母液引流至所述预混合单元20进行二次混合。

83.所述预混合单元10内的第一混合液通过自身重力流动至所述母液形成单元20内;

84.所述回流单元30为旋转驱动结构,所述旋转驱动结构与所述母液形成单元20以及所述预混合单元10均连接,所述旋转驱动结构用于驱动所述母液形成单元20与所述预混合单元10同时翻转180度以使得所有所述母液形成单元20内的润滑油母液通过自身重力回流至所述预混合单元10内。

85.即当母液形成单元20位于预混合单元10下方时,所述预混合单元10用于形成第一混合液,当母液形成单元20位于预混合单元10的的上方时,所述预混合单元10用于接收母液形成单元20的第二混合液,可以根据操作需要,对预混合单元10的位置进行翻转。

86.这里的旋转驱动结构可以是电机32带动转轴31转动的机构,母液形成单元20和预混合单元10直接与转轴连接,也可以是其它可以实现调和装置转动的结构均可。

87.具体地,所述母液形成单元20包括形成仓21和分液管22;

88.所述分液管22与所述预混合单元10的出液部11连接,所述分液管用22于控制所述出液部11的出液速度;

89.所述形成仓21连接在所述分液管22的尾部,所述形成仓21用于接收所述预混合单元10的定量第二混合液并与固体添加剂混合;

90.其中,所述分液管22包括导入段221、扩容段222以及分流段223;

91.所述导入段221的一端通过喇叭状的过渡管224与所述预混合单元10的出液部11连接,在所述导入段221上安装有流量调节阀225;

92.所述扩容段222连接在所述导入段221的另一端,且所述扩容段222为管径大于所述导入段221的膨胀管;

93.所述分流段223包括多根排液管,多根所述排液管的一端由上至下各自独立地布设在所述扩容段222的外壁上,多根所述排液管的另一端各自独立地与所述母液混合单元30连接。

94.在预混合单元内的第一混合液进入母液形成单元时,导入段上的流量调节阀可以控制进入每个扩容段的液体多少实现精准控制,分液管的设置是对进入扩容段的液体量进行二次确认,进一步减小由于进入每个母液形成单元内的液体量不均造成了最终润滑油均匀度不达标的情况。

95.具体地,分液管的设计原理在于保持多个母液形成单元的分液管的流速一致,控制分液管的流液时间一致即可保证进入每个形成仓内的液体量相等。

96.为了对进入由于扩容段222的体积较大,因此可以直接采用一根较细的排液管以实现分液管22在输液过程中保持满流量工作从而实现每个分液管22的流量一致,但是该种方式会导致整个输液过程过于漫长,因此采用将多根排液管并设在扩容段222的不同部位,当扩容段222内的液体质量较多时,采用多根快速输送,当扩容段222内的液位较低时无法满足多根排液管的同时输送,即利用低位的排液管进行输送,即将每根分液管22的输送过程变成由大到小的流速,以实现所有分液管22的流量保持动态一致。

97.所述预混合单元10包括与所述导入段221连接的混合仓11,所述混合仓11包括多个腔室13,相邻的两个腔室之间设置有隔板12所述隔板12与所述混合仓11靠近所述母液形成单元20一侧的内壁之间留设有空隙,在所述空隙处设置有搅拌件18;

98.当所述母液形成单元20翻转至所述预混合单元30的上方时,所述腔室13用于一对一接收自所述母液形成单元20流出的母液,在所述腔体13内设置有定量汇集机构,所述定量汇集机构能够在所述腔体13内的母液达到预设量后将所述母液由左至右或由右至左传输至下一个腔体13内,在最后一个所述腔体13内设置有用于对所述液体进行混合的搅拌结构。

99.母液形成单元20内的液体定量回流至预混合单元内可以通过类似分液管22的设计或者直接采用现有技术中的重力传感器的技术实现,同时,可以的定量汇集机构是对输送至预混合单元10内的单一组分的混合母液进行质量二次复核从而保证最终形成的小批量终混油的质量。

100.所述定量汇集机构包括汇集孔19和移动块15;

101.所述汇集孔19开设在所述隔板12上用于实现相邻两个所述腔体13的连通,在所述汇集孔191内安装有单向流通阀14;

102.所述移动块15设置于所述腔体13内,在所述移动块15的上边缘连接有环状贴片16,所述环状贴片16与所述腔体13内壁的紧密贴合;

103.在所述环状贴片16的中间位置开设有与所述汇集孔19相匹配的启流孔161,所述移动块15的底部与所述腔体13的底部之间通过伸缩弹簧17连接,当所述移动块15承载的母液量达到预设值后所述启流孔161与所述汇集孔19实现对通。

104.在上述过程中,由于移动块的底部连接有伸缩弹簧,伸缩弹簧会根据移动块以及移动块重力发生形变,类似于弹簧秤的原理,控制启流孔和汇集孔的相对位置,以使得在移动块上承载的母液量达到预设值后,启流孔和汇集孔可以刚好实现对通即可。

105.这里的预设值可以根据实际成产过程中单个生产批的产量进行确认,启流孔和汇集孔的相对可以根据预设值的大小进行定制。

106.为了避免某一腔体13内的混合母液沿单向流动阀14输入至其相邻的腔体13内的移动块15与伸缩弹簧17的连接区域,可以将所有腔体13内的移动块15与伸缩弹簧17之间的距离按照单向流动阀14的流动方向设计为梯度缩短的形式。

107.最后,为了配合润滑油制备过程中可能对不同批量的终混油进行二次搅拌,还设计了终混合单元40,所述终混合单元40与所述预混合单元10内设置有搅拌结构的腔体13连接。

108.以下通过实例对本发明作进一步说明:

109.以下实施例中,1重量份代表1kg。

110.实施例1

111.将80重量份植物基础油和1.5重量份十二烷基硫酸钠投入调和灌装设备的混合仓中,以750r/min的转速搅拌混合10min以获得预混油;

112.同时开启与调和灌装设备连接的两根分液管,直至混合仓内的所有预混油均流动至形成仓内,向第一个形成仓内投入2重量份球形石墨,向第二个形成仓内投入2重量份片状石墨,以750r/min的转速搅拌混合40min获得混合母液;

113.开启动力件将预混合单元以及母液形成单元同时旋转180度以使得母液形成单元位于预混合单元的正上方,同时开启所有分液管2min,收集自每个形成仓内流出的混合母液并进行二次混合,获得终混油;

114.重复开启分液管5次,利用终混合单元收集所有批次的终混油后并加入0.5重量份消泡剂并进行再次混合获得润滑油成品。

115.实施例2

116.将80重量份植物基础油和1.5重量份十二烷基硫酸钠投入调和灌装设备的混合仓中,以750r/min的转速搅拌混合10min以获得预混油;

117.同时开启与调和灌装设备连接的两根分液管,直至混合仓内的所有预混油均流动至形成仓内,向第一个形成仓内投入2重量份球形石墨,向第二个形成仓内投入2.5重量份片状石墨,以750r/min的转速搅拌混合40min获得混合母液;

118.开启动力件将预混合单元以及母液形成单元同时旋转180度以使得母液形成单元位于预混合单元的正上方,同时开启所有分液管2min,收集自每个形成仓内流出的混合母液并进行二次混合,获得终混油;

119.重复开启分液管5次,利用终混合单元收集所有批次的终混油后并加入0.5重量份

消泡剂并进行再次混合获得润滑油成品。

120.实施例3

121.将80重量份植物基础油和1.5重量份十二烷基硫酸钠投入调和灌装设备的混合仓中,以750r/min的转速搅拌混合10min以获得预混油;

122.同时开启与调和灌装设备连接的两根分液管,直至混合仓内的所有预混油均流动至形成仓内,向第一个形成仓内投入4重量份球形石墨,向第二个形成仓内投入1重量份片状石墨,以750r/min的转速搅拌混合40min获得混合母液;

123.开启动力件将预混合单元以及母液形成单元同时旋转180度以使得母液形成单元位于预混合单元的正上方,同时开启所有分液管2min,收集自每个形成仓内流出的混合母液并进行二次混合,获得终混油;

124.重复开启分液管5次,利用终混合单元收集所有批次的终混油后并加入0.5重量份消泡剂并进行再次混合获得润滑油成品。

125.实施例4

126.将90重量份植物基础油和2重量份十二烷基硫酸钠投入调和灌装设备的混合仓中,以750r/min的转速搅拌混合10min以获得预混油;

127.同时开启与调和灌装设备连接的两根分液管,直至混合仓内的所有预混油均流动至形成仓内,向第一个形成仓内投入2.5重量份球形石墨,向第二个形成仓内投入2.5重量份片状石墨,以750r/min的转速搅拌混合40min获得混合母液;

128.开启动力件将预混合单元以及母液形成单元同时旋转180度以使得母液形成单元位于预混合单元的正上方,同时开启所有分液管2min,收集自每个形成仓内流出的混合母液并进行二次混合,获得终混油;

129.重复开启分液管5次,利用终混合单元收集所有批次的终混油后并加入0.5重量份消泡剂并进行再次混合获得润滑油成品。

130.实施例5

131.将85重量份植物基础油和2重量份十二烷基硫酸钠投入调和灌装设备的混合仓中,以750r/min的转速搅拌混合10min以获得预混油;

132.同时开启与调和灌装设备连接的两根分液管,直至混合仓内的所有预混油均流动至形成仓内,向第一个形成仓内投入2重量份球形石墨,向第二个形成仓内投入2重量份片状石墨,以750r/min的转速搅拌混合40min获得混合母液;

133.开启动力件将预混合单元以及母液形成单元同时旋转180度以使得母液形成单元位于预混合单元的正上方,同时开启所有分液管2min,收集自每个形成仓内流出的混合母液并进行二次混合,获得终混油;

134.重复开启分液管5次,利用终混合单元收集所有批次的终混油后并加入0.5重量份消泡剂并进行再次混合获得润滑油成品。

135.对比例1

136.将80重量份植物基础油和1.5重量份十二烷基硫酸钠投入调和灌装设备的混合仓中,以750r/min的转速搅拌混合10min以获得预混油;

137.同时开启与调和灌装设备连接的两根分液管,直至混合仓内的所有预混油均流动至形成仓内,向第一个形成仓内投入2重量份球形石墨,向第二个形成仓内投入2重量份球

形石墨,以750r/min的转速搅拌混合40min获得混合母液;

138.开启动力件将预混合单元以及母液形成单元同时旋转180度以使得母液形成单元位于预混合单元的正上方,同时开启所有分液管2min,收集自每个形成仓内流出的混合母液并进行二次混合,获得终混油;

139.重复开启分液管5次,利用终混合单元收集所有批次的终混油后并加入0.5重量份消泡剂并进行再次混合获得润滑油成品。

140.对比例2

141.将80重量份植物基础油和1.5重量份十二烷基硫酸钠投入调和灌装设备的混合仓中,以750r/min的转速搅拌混合10min以获得预混油;

142.同时开启与调和灌装设备连接的两根分液管,直至混合仓内的所有预混油均流动至形成仓内,向第一个形成仓内投入2重量份石墨,向第二个形成仓内投入2重量份片状石墨,以750r/min的转速搅拌混合40min获得混合母液;

143.开启动力件将预混合单元以及母液形成单元同时旋转180度以使得母液形成单元位于预混合单元的正上方,同时开启所有分液管2min,收集自每个形成仓内流出的混合母液并进行二次混合,获得终混油;

144.重复开启分液管5次,利用终混合单元收集所有批次的终混油后并加入0.5重量份消泡剂并进行再次混合获得润滑油成品

145.抗磨性能测试:

146.对于实施例1、2、3和对比例1、2设计摩擦学性能测试实验,利用四球摩擦磨损试验机对配制好的不同样品油进行摩擦学性能测试并与不加入添加的纯植物基础油进行对比。

147.本实验设定的实验条件为:恒定载荷392n,转速1450r/min,实验时长40min,室温环境。实验中使用的钢球是根据国家标准g10,gb/t308

‑

2002制造的gcr15钢球,直径为12.7mm,表面粗糙度ra=0.02um,硬度为hrc61。

148.最后,确定性能考核指标。利用四球摩擦试验机测得钢

‑

钢摩擦后的磨斑直径d,来考察样品油的抗磨减摩性能,平均磨斑直径越小,这说明该样品油的抗磨性能越好。

149.样品磨斑直径平均mm磨斑直径缩小率%植物基础油0.463/实施例10.40113.39实施例20.41211.02实施例30.41410.58对比例10.4258.21对比例20.4327.70

150.将实施例1和实施例2、实施例3进行对比可知,球状石墨和片状石墨的添加配比对润滑油的抗磨性能存在显著影响;

151.将实施例1和对比例2和对比例3对比可知,石墨添加剂的形态对润滑油的抗磨性能存在显著影响;

152.含量均匀度测试:

153.对实施例1、实施例4和实施例5分别抽取多份样品进行含量均匀度的测试,测试多份样品之间内的相对密度,以求取相对平均偏差,来作为含量均匀度的表征。

154.检测例1

155.在实施例1中获得的润滑油成品中抽取3份100ml的样品;

156.对于每一份样品,平行测试两次相对密度,并将两次结果求取平均值以获得单份样品的相对密度;

157.求取三份样品的相对密度的相对标准偏差为1.5%;

158.检测例4

159.在实施例4中获得的润滑油成品中抽取3份100ml的样品采取检测1中同法进行密度测定,三份样品的相对密度的相对标准偏差为1.3%;

160.检测例5

161.在实施例5中获得的润滑油成品中抽取3份100ml的样品采取检测1中同法进行密度测定,三份样品的相对密度的相对标准偏差为0.9%。

162.以上实施例仅为本技术的示例性实施例,不用于限制本技术,本技术的保护范围由权利要求书限定。本领域技术人员可以在本技术的实质和保护范围内,对本技术做出各种修改或等同替换,这种修改或等同替换也应视为落在本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。