1.本发明属于表面活性剂领域,特别涉及一种以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法。

背景技术:

2.生物表面活性剂,是指微生物经过自身的新陈代谢形成的具有表面活性的活性物质,该类物质具有特别的亲水基和疏水基,具有比化学表面活性剂更为复杂的结构。因此其用途十分广泛,已在化工、医药、化妆、石油后期采收和环境污染治理等行业中获得广泛的应用。按照生物表面活性剂的结构特征,可以把其划分为多聚物、脂肽类、中性脂类、磷脂类等。当前,生物表面活性剂产生菌有肠球菌、假单胞菌、链霉菌、地衣芽孢杆菌、不动杆菌、酵母菌等。这些微生物在某一特定培养条件下,如合适的碳源、氮源、有机营养物、ph值及温度等,在生长过程中将分泌出具有表面活性剂的代谢产物于体外,这就是生物表面活性剂。据预测,生物表面活性剂成本只有合成表面活性剂成本的30%。由于生物表面活性剂无毒,从生态学的角度来看,生物表面活性剂比合成表面活性剂更有利于环境保护。由于生物表面活性剂具有以上优点,并能通过生物代谢等手段发酵生产,因此受到了生物工程界的普遍重视。同时,生物表面活性剂具有抗肿瘤、抗细菌、抗真菌、抗病毒和抗炎等生物活性。

3.生物表面活性剂的生产成本主要体现在原料成本、能耗、提纯成本等三方面。其中原料成本和提纯成本占全部成本70

‑

80%。因此选择廉价的原料,改进提取工艺是降低成本关键。通常,提纯工艺与成本受到原料状态的影响。目前已被认知的生物表面活性剂均是以植物油或者葡萄糖为碳源进行发酵合成的。其中植物油有液态,在发酵过程中很容易被增溶和乳化,增大了油水分离难度,提高了提纯成本。同时,植物油和葡萄糖作为底物的成本也比较高。在当下低碳减排的世界发展趋势下,能够利用二氧化碳和生物质,是世界各研究的热点和技术难点。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种生产工艺简单、成本低、以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,多菌协作、共生培养得到糖脂或脂肽类生物表面活性。

5.本发明的技术方案是这样实现的:

6.一种以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,包括以二氧化碳固定微生物和/或木质纤维素降解微生物为发酵菌种,以二氧化碳和/或木质纤维素为基础原料,进行发酵得到发酵液;发酵液再在合成生物表面活性剂微生物的作用下,合成生物表面活性剂发酵液,即为生物表面活性剂粗品;再提取生物表面活性剂粗品中的表面活性剂,得到生物表面活性剂。

7.进一步的,二氧化碳固定微生物包括pyrococcus、pseudomonas、metallosphaera、

rhodospirillum、chloroflexus、cyanobacteria、chlorella、dunaliella、nannochloropsis、scenedesmus、botryococcus中的一种或多种微生物。

8.进一步的,木质纤维素降解微生物包括sordaria、pseudomona、trametes、irpex、lenzites、phanerochaete、klebsiella、ochrobactrum、dysgonomonas、sphingobacterium、parabacteroides、flavobacterium、pleomorphomonas、arcticibacter、elizabethkingia、neisseria、mycobacterium、trichodermareesei、stenotrophomonas、paenibacllus、nocardiopsis、nocardia、bacillus、rhizobium、cellulomonas、cellvibrio、cytophaga、alistipes、aspergillus、ruminofilibacter、clostridium中的一种或多种微生物。

9.进一步的,合成生物表面活性剂微生物包括pseudomonas、bacillus、candida、acinetobacter、pantoea、sphingomonas、streptomyces、rhodococcus、pseudozyma、ustilaginales、moesziomyces中的一种或多种微生物。

10.进一步的,木质纤维素包括玉米杆、秸秆、树叶、木屑中的一种或多种。

11.进一步的,按第一培养基体积比接种1

‑

10%二氧化碳固定微生物种子液到已配制的第一培养基中,以二氧化碳为碳源,通气量0.01

‑

0.4vvm,在光照或者无光条件下培养,温度控制在20

‑

40℃,搅拌强度100

‑

300rpm,培养4

‑

10天,得到发酵液a;

12.第一培养基中,按质量百分比计,包括:硝酸钾0.1

‑

0.5%,磷酸二氢钾0.1

‑

0.5%,七水硫酸镁0.01

‑

0.2%,二水合氯化钙0.01

‑

0.05%,七水合硫酸亚铁0.01

‑

0.05%,七水合硫酸锌0.001

‑

0.01%,四水合氯化锰0.001

‑

0.01%,五水合硫酸铜0.001

‑

0.01%,乙二胺四乙酸二钠0.001

‑

0.01%,碳酸钙0.1

‑

0.3%。

13.进一步的,按第二培养基的体积比接种1

‑

10%降解木质纤维素的微生物到已配制的第二培养基中,以木质纤维素为碳源进行培养,温度控制在20

‑

40℃,搅拌强度100

‑

300rpm;培养基初始ph为7

‑

8.5;木质纤维素添加量2

‑

10%;培养基装液量为50%(体积比),培养4

‑

10天,得到发酵液b;

14.第二培养基中,按质量百分比计,包括:(nh4)2so40.1

‑

0.5%,mgso4·

7h2o0.01

‑

0.05%,cuso4·

5h2o0.01

‑

0.03%,mnso40.001

‑

0.005%,碳酸钙0.1

‑

0.5%。

15.进一步的,接种发酵合成生物表面活性剂的微生物种子液到已配制的第三培养基中,以发酵液a与发酵液b混合后的混合发酵液为碳源;

16.碳源发酵温度为20

‑

40℃,搅拌强度100

‑

300rpm,通气量0.1

‑

0.4vvm,培养3

‑

10天,得到发酵液c;

17.第三培养基中,按质量百分比计,包括:nano3:0.1

‑

1.4%,fecl2:0.002

‑

0.006%,nah2po4:0.25

‑

1.5%,k2hpo40.25

‑

1.8%,mgs04.7h2o:0.005

‑

0.015%,kc1:0.05%

‑

0.3%;cholinechloride:0.05%

‑

0.3%;酵母浸粉:0.001

‑

0.1%,微量元素:zn、mn、ca,ph6

‑

7。

18.进一步的,混合发酵液的制备包括:发酵液a与发酵液b直接混合,混合后高温灭菌,得到混合发酵液;

19.或者发酵液a与发酵液b分别浓缩后再混合,混合后高温灭菌,得到混合发酵液。

20.进一步的,提取生物表面活性剂粗品中的表面活性剂的提取工艺,包括:

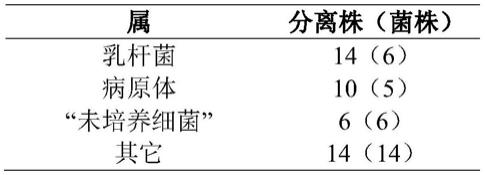

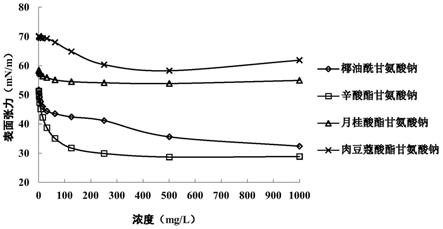

21.l)分离:将发酵液c的ph值调节到8.0

‑

10.0,高速离心,去除菌体和残余油脂,得到中层清澈液;

22.2)酸沉:调节中层清澈液体ph值为2

‑

3,在温度4

‑

10℃下冷藏24h。

23.3)过滤:在4

‑

10℃下过陶瓷膜收集沉淀物,用ph>8的水溶液溶解沉淀物;再过陶瓷膜,得到生物表面活性的水溶液

24.4)浓缩:50℃真空浓缩10

‑

15倍。

25.本发明提出了一种以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法通过多级、多菌种发酵工艺,二氧化碳和/或木质纤维素为主要基础原料发酵得到,进行发酵合成得到不同结构的生物表面活性剂发酵液,即为生物表面活性剂粗品;其是以糖脂或脂肽类生物表面活性作为主要成份;然后经过过滤、浓缩、提纯所得到,生物表面活性剂纯品。本发明制备得到的生物表面活性剂可以应用于石油、食品、日化、环保、医药等行业。

附图说明

26.图1为实施例1

‑

6制备得到的表面活性剂的结构图。

具体实施方式

27.一种以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,包括以二氧化碳固定微生物和/或木质纤维素降解微生物为发酵菌种,以二氧化碳和/或木质纤维素为基础原料,进行发酵得到发酵液;发酵液再在合成生物表面活性剂微生物的作用下,合成生物表面活性剂发酵液,即为生物表面活性剂粗品;再提取生物表面活性剂粗品中的表面活性剂,得到生物表面活性剂;

28.表面活性剂为糖脂类和/或脂肽类。

29.本发明通过多级、多菌种发酵工艺,二氧化碳和/或木质纤维素为主要基础原料发酵得到,进行发酵合成得到不同结构的生物表面活性剂发酵液,即为生物表面活性剂粗品;其是以糖脂或脂肽类生物表面活性作为主要成份;然后经过过滤、浓缩、提纯所得到,生物表面活性剂纯品。本发明制备得到的生物表面活性剂可以应用于石油、食品、日化、环保、医药等行业。

30.需要说明的是,二氧化碳固定微生物,主要利用二氧化碳固定微生物光能自养,或化能自养,或其他能固定二氧化碳的物质,将二氧化碳转化为体内的脂类,或多糖,或单糖,或蛋白类物质,合成的物质或微生物细胞本身将作为底物a。

31.木质纤维素降解微生物,主要利用微生物本身的降解功能,分泌木质纤维素分解酶,将木质纤维素转化为寡糖,或单糖,或小分子酸等物质,降解的物质或微生物细胞本身将作为底物b。

32.底物a或合成底物a的微生物,和/或底物b或合成底物b的微生物,再经过合成生物表面活性剂微生物的转化作用,发酵形成生物表面活性剂发酵液,即为生物表面活性剂粗品。

33.需要说明的是,二氧化碳固定微生物包括包括细菌、真菌、藻类等具有固定二氧化碳功能的微生物。包括但不限于,二氧化碳固定微生物包括火球菌属(pyrococcus)、假单胞菌属(pseudomonas)、金属球藻(metallosphaera)、红螺菌(rhodospirillum)、绿曲菌(chloroflexus)、蓝细菌(cyanobacteria)、小球藻(chlorella)、杜氏藻(dunaliella)、微拟球藻(nannochloropsis)、斜生栅藻(scenedesmus)、葡萄藻(botryococcus)中的一种或多种。这些微生物可以将二氧化碳转化为细胞体内的脂类、蛋白、多糖、脂肪酸或者醇。

34.二氧化碳固定微生物的培养方式是第一培养基,第一培养基为无机盐培养基采用无机盐培养基,按第一培养基体积比接种1

‑

10%固定二氧化碳的微生物种子液到已配制的第一培养基中,以二氧化碳为碳源,通气量0.01

‑

0.4vvm,在光照或者无光条件下培养,温度控制在20

‑

40℃,搅拌强度100

‑

300rpm,培养4

‑

10天,得到发酵液a。

35.其中,第一培养基中,按质量百分比计算,包括:硝酸钾0.1

‑

0.5%,磷酸二氢钾0.1

‑

0.5%,七水硫酸镁0.01

‑

0.2%,二水合氯化钙0.01

‑

0.05%,七水合硫酸亚铁0.01

‑

0.05%,七水合硫酸锌0.001

‑

0.01%,四水合氯化锰0.001

‑

0.01%,五水合硫酸铜0.001

‑

0.01%,乙二胺四乙酸二钠0.001

‑

0.01%,碳酸钙0.1

‑

0.3%;

36.木质纤维素降解微生物包括细菌、真菌、藻类等具有分解木质纤维素功能的微生物;包括但不限于,木质纤维素降解微生物包括子囊菌(sordaria)、假单胞菌属(pseudomonas)、栓菌属(trametes)、耙齿菌(irpex)、褶孔菌(lenzites)、白腐菌(phanerochaete)、克雷伯氏菌属(klebsiella)、苍白杆菌(ochrobactrum)、鞘氨醇杆菌(dysgonomonas)、(sphingobacterium)、副拟杆菌(parabacteroides)、黄杆菌属(flavobacterium)、多形单胞菌(pleomorphomonas)、北极杆菌(arcticibacter)、伊丽莎白金菌(elizabethkingia)、奈瑟菌属(neisseria)、分支杆菌属(mycobacterium)、里氏木霉(trichodermareesei)、寡养单胞菌属(stenotrophomonas)、类芽孢杆菌(paenibacllus)、拟诺卡氏菌属(nocardiopsis)、诺卡氏菌(nocardia)、芽孢杆菌(bacillus)、根瘤菌(rhizobium)、纤维单胞菌属(cellulomonas)、纤维弧菌属(cellvibrio)、噬胞菌属(cytophaga)、别样杆菌(alistipes)、黄曲霉(aspergillus)、ruminofilibacter、梭菌属(clostridium)中的一种或多种,这些微生物均可以在20

‑

40℃下降解木质纤维素成寡糖、糖、小分子酸醇。

37.木质纤维素降解微生物采用第二培养基,第二培养基为无机盐培养基,按第二培养基的体积比接种1

‑

10%降解木质纤维素的微生物到已配制的第二培养基中,以木质纤维素为碳源进行培养,温度控制在20

‑

40℃,搅拌强度100

‑

300rpm;培养基初始ph为7

‑

8.5;木质纤维素添加量2

‑

10%;培养基装液量为50%(体积比),培养4

‑

10天,得到发酵液b。

38.第二培养基中,按质量百分比计,包括:(nh4)2so40.1

‑

0.5%,mgso4·

7h2o0.01

‑

0.05%,cuso4·

5h2o0.01

‑

0.03%,mnso40.001

‑

0.005%,碳酸钙0.1

‑

0.5%;

39.其中,木质纤维素包括但不限于玉米杆、秸秆、树叶、木屑中的一种或多种。

40.合成生物表面活性剂的微生物包括但不限于假单胞菌属(pseudomonas)、芽孢杆菌属(bacillus)、念珠菌(candida)、不动杆菌(acinetobacter)、泛菌属(pantoea)、鞘氨醇单胞菌属(sphingomonas)、链霉菌属(streptomyces)、红球菌(rhodococcus)、pseudozyma、黑穗菌目(ustilaginales)、莫氏黑粉菌属(moesziomyces)中的一种或多种,这些为菌种均可以在20

‑

40℃下利用糖、醇、酸、脂、蛋白等物质合成糖脂、脂肽等生物表面活性剂。

41.合成生物表面活性剂微生物的培养方式是采用第三培养基,第三培养基同样是无机盐培养基,接种合成生物表面活性剂的微生物种子液到已配制的第三培养基中,以发酵液a与发酵液的混合后混合发酵液为碳源,碳源投加量为培养基重量的2

‑

10%;碳源发酵温度为20

‑

40℃,搅拌强度100

‑

300rpm,通气量0.1

‑

0.4vvm,培养3

‑

10天,得到发酵液c。

42.第三培养基中包含以下物质,按质量百分比计算:nano3:0.1

‑

1.4%,fecl2:0.002

‑

0.006%,nah2po4:0.25

‑

1.5%,k2hpo40.25

‑

1.8%,mgs04.7h2o:0.005

‑

0.015%,kc1:

0.05%

‑

0.3%;cholinechloride:0.05%

‑

0.3%;酵母浸粉:0.001

‑

0.1%,微量元素:zn、mn、ca,ph6

‑

7。

43.需要说明的是,混合发酵液的制备包括:发酵液a与发酵液b直接混合,混合后高温灭菌,得到混合发酵液;或者发酵液a与发酵液b分别浓缩后再混合,混合后高温灭菌,得到混合发酵液。

44.生物表面活性的提取工艺,所述提取工艺包括:

45.l)分离:将发酵液c的ph值调节到8.0

‑

10.0,高速离心,去除菌体和残余油脂,得到中层清澈液;

46.2)酸沉:调节中层清澈液体ph值为2

‑

3,在温度4

‑

10℃下冷藏24h。

47.3)过滤:在4

‑

10℃下过陶瓷膜收集沉淀物,用ph>8的水溶液溶解沉淀物;再过陶瓷膜,得到生物表面活性的水溶液

48.4)浓缩:50℃真空浓缩。

49.本发明提供的一种以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,是通过多级、多菌种发酵工艺,二氧化碳或者木质纤维素为主要基础原料发酵得到;以生物表面活性发酵液作为主要成份,该生物表面活性剂可以是糖脂类或脂肽类等。主要包括如下步骤:

50.a)发酵a:接种1%

‑

10%微生物的种子液到已配制的培养基中,以二氧化碳为主要碳源,通气量0.01

‑

0.4vvm,在光照或者无光条件下培养。温度控制在20

‑

40℃,搅拌强度100

‑

300rpm。培养基为:硝酸钾0.1

‑

0.5%,磷酸二氢钾0.1

‑

0.5%,七水硫酸镁0.01

‑

0.2%,二水合氯化钙0.01

‑

0.05%,七水合硫酸亚铁0.01

‑

0.05%,七水合硫酸锌0.001

‑

0.01%,四水合氯化锰0.001

‑

0.01%,五水合硫酸铜0.001

‑

0.01%,乙二胺四乙酸二钠0.001

‑

0.01%,碳酸钙0.1

‑

0.3%。培养4

‑

10天,得到发酵液a。该部分用的微生物包括如火球菌属(pyrococcus)、假单胞菌属(pseudomonas)、金属球藻(metallosphaera)、红螺菌(rhodospirillum)、绿曲菌(chloroflexus)、蓝细菌(cyanobacteria)、小球藻(chlorella)、杜氏藻(dunaliella)、微拟球藻(nannochloropsis)、斜生栅藻(scenedesmus)、葡萄藻(botryococcus)等。

51.b)发酵b:接种5%的里氏木霉(trichoderma reesei)种子液到已配制的培养基中,培养方式是采用无机盐培养基,以木质纤维素为主要碳源,温度控制在20

‑

40℃,搅拌强度100

‑

300rpm。培养基初始ph为7

‑

8.5;木质纤维素添加量2

‑

10%;培养基装液量为50%(体积比);。培养基为:(nh4)2so

4 0.1

‑

0.5%,mgso4·

7h2o 0.01

‑

0.05%,cuso4·

5h2o 0.01

‑

0.03%,mnso

4 0.001

‑

0.005%,碳酸钙0.1

‑

0.5%。培养4

‑

10天,得到发酵液b。包括但不限于,如子囊菌(sordaria)、假单胞菌属(pseudomonas)、栓菌属(trametes)、耙齿菌(irpex)、褶孔菌(lenzites)、白腐菌(phanerochaete)、克雷伯氏菌属(klebsiella)、苍白杆菌(ochrobactrum)、鞘氨醇杆菌(dysgonomonas)、(sphingobacterium)、副拟杆菌(parabacteroides)、黄杆菌属(flavobacterium)、多形单胞菌(pleomorphomonas)、北极杆菌(arcticibacter)、伊丽莎白金菌(elizabethkingia)、奈瑟菌属(neisseria)、分支杆菌属(mycobacterium)、里氏木霉(trichodermareesei)、寡养单胞菌属(stenotrophomonas)、类芽孢杆菌(paenibacllus)、拟诺卡氏菌属(nocardiopsis)、诺卡氏菌(nocardia)、芽孢杆菌(bacillus)、根瘤菌(rhizobium)、纤维单胞菌属(cellulomonas)、纤维弧菌属

(cellvibrio)、噬胞菌属(cytophaga)、别样杆菌(alistipes)、黄曲霉(aspergillus)、ruminofilibacter、梭菌属(clostridium)等。

52.c)发酵液预处理。在得到发酵液a和b之后,有两种方式进行预处理,以便后续生物表面活性剂的合成。第一种方式,将发酵液a和b直接混合,混合后高温灭菌直接进入下一步;第二种方式,分别将发酵液a和b浓缩,再混合然后灭菌直接进入下一步。无论哪种方式,不影响后续制备过程。

53.d)发酵c。将接种5%

‑

10%微生物的种子液到已配制的培养基中,采用无机盐培养基,其中碳源为步骤(2)准备好的混合发酵液。发酵温度为20

‑

40℃,搅拌强度100

‑

300rpm,通气量0.1

‑

0.4vvm,培养3

‑

10天,得到发酵液c。除去碳源外的培养基组分为:nano3:0.1

‑

1.4%,fecl2:0.002

‑

0.006%,nah2po4:0.25

‑

1.5%,k2hpo

4 0.25

‑

1.8%,mgs04.7h2o:0.005

‑

0.015%,kc1:0.05%

‑

0.3%;choline chloride:0.05%

‑

0.3%;酵母浸粉:0.001

‑

0.1%,微量元素:zn、mn、ca,ph 6

‑

7。发酵合成生物表面活性剂的菌种,包括但不限于假单胞菌属(pseudomonas)、芽孢杆菌属(bacillus)、念珠菌(candida)、不动杆菌(acinetobacter)、泛菌属(pantoea)、鞘氨醇单胞菌属(sphingomonas)、链霉菌属(streptomyces)、红球菌(rhodococcus)、pseudozyma、黑穗菌目(ustilaginales)、莫氏黑粉菌属(moesziomyces)等。

54.e)分离、纯化与浓缩:上述步骤3发酵过程得到的发酵液,经过80

‑

120℃高温灭菌2h后,调节ph=8.0

‑

10.0之间,经过三相高速离心(*10000g),去除菌体和残余油脂,得到中层清澈液。调节中层清澈液体ph=2

‑

3,在温度4

‑

10℃下冷藏24h。在4

‑

10℃下过陶瓷膜收集沉淀物,用ph>8的水溶液溶解沉淀物;再过陶瓷膜,得到生物表面活性分子的水溶液。最后50℃真空浓缩10

‑

15倍。

55.结构鉴定:经过hplc

‑

ms方法,结构鉴定:生物表面活性分子为糖脂、或脂肽、或两者混合物。

56.为了进一步说明本发明,下面结合实施例对本发明提供的一种以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

57.实施例1

58.以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,包括以下步骤:

59.a)发酵a:接种2%的斜生栅藻(scenedesmus)种子液到已配制的培养基中,以二氧化碳为主要碳源,通气量0.01vvm,在光照条件下培养,温度控制在25℃,搅拌强度100rpm。培养基为:硝酸钾0.15%,磷酸二氢钾0.1%,七水硫酸镁0.01%,二水合氯化钙0.01%,七水合硫酸亚铁0.01%,七水合硫酸锌0.001%,四水合氯化锰0.002%,五水合硫酸铜0.001%,乙二胺四乙酸二钠0.001%,碳酸钙0.1%。培养7天,得到发酵液a。

60.b)发酵b:接种5%

‑

10%的里氏木霉(trichodermareesei)种子液到已配制的培养基中,培养方式是采用无机盐培养基,以玉米杆为主要碳源,温度控制在30℃,搅拌强度300rpm。培养基初始ph为7;玉米杆添加量5%;培养基装液量为50%(体积比);培养基为:(nh4)2so

4 0.1%,mgso4·

7h2o 0.01%,cuso4·

5h2o 0.01%,mnso

4 0.001%,碳酸钙0.1%。培养10天,得到发酵液b。

61.c)分别将发酵液a和b浓缩50%,再混合然后灭菌,得到混合发酵液;

62.d)发酵c:将接种10%的假单胞菌属(pseudomonas)种子液到已配制的培养基中,采用无机盐培养基,其中碳源为步骤c)得到的混合发酵液,发酵液a浓缩液的投加量为培养基重量的8%;发酵液b浓缩液提取物投加量为培养基重量的2%。发酵温度为33℃,搅拌强度200rpm,通气量0.3vvm,培养5天,得到发酵液c;第三培养基中,按质量百分比计,包括:nano3:0.1%,fecl2:0.002%,nah2po4:0.25%,k2hpo40.25%,mgs04.7h2o:0.005%,kc1:0.05%;cholinechloride:0.05%;酵母浸粉:0.001%,微量元素:zn、mn、ca,ph6。

63.e)提取:上述发酵过程得到的发酵液c,经过120℃高温灭菌2h后,调节ph=8之间,经过三相高速离心(

×

10000g),去除菌体和残渣,得到中层清澈液。调节中层清澈液体ph=2

‑

3,在温度4℃下冷藏24h。在4℃下过陶瓷膜收集沉淀物,用ph>8的水溶液溶解沉淀物;再过陶瓷膜,得到1号生物表面活性。最后50℃真空浓缩10

‑

15倍。

64.结构鉴定:经过hplc

‑

ms方法,结构鉴定:1号生物表面活性为糖脂类。

65.实施例2

66.以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,包括以下步骤:

67.a)发酵a:接种5%的杜氏藻(dunaliella)种子液到已配制的培养基中,以二氧化碳为主要碳源,通气量0.01vvm,在光照条件下培养,温度控制在23℃,搅拌强度200rpm。培养基为:硝酸钾0.3%,磷酸二氢钾0.16%,七水硫酸镁0.03%,二水合氯化钙0.021%,七水合硫酸亚铁0.016%,七水合硫酸锌0.002%,四水合氯化锰0.0027%,五水合硫酸铜0.003%,乙二胺四乙酸二钠0.003%,碳酸钙0.2%。培养7天,得到发酵液a。

68.b)发酵b:接种10%的褶孔菌(lenzites)种子液到已配制的培养基中,培养方式是采用无机盐培养基,以秸秆为主要碳源,温度控制在27℃,搅拌强度200rpm。培养基初始ph为8.5;秸秆添加量6%;培养基装液量为50%(体积比);培养基为:(nh4)2so40.1%,mgso4·

7h2o0.01%,cuso4·

5h2o0.01%,mnso40.001%,碳酸钙0.1%。培养10天,得到发酵液b。

69.c)分别将发酵液a和b浓缩50%,再混合然后灭菌,得到混合发酵液。

70.d)发酵c:将接种10%的念珠菌(candida)种子液到已配制的培养基中,采用无机盐培养基,其中碳源为步骤c)得到的混合发酵液,发酵液a浓缩液的投加量为培养基重量的1%;发酵液b浓缩液提取物投加量为培养基重量的10%。发酵温度为25℃,搅拌强度300rpm,通气量0.3vvm,培养10天,得到发酵液c;第三培养基中,按质量百分比计,包括:nano3:1.4%,fecl2:0.006%,nah2po4:1.5%,k2hpo

4 1.8%,mgs04.7h2o:0.015%,kc1:0.3%;cholinechloride:0.3%;酵母浸粉:0.1%,微量元素:zn、mn、ca,ph7。

71.e)提取:上述发酵过程得到的发酵液c,经过120℃高温灭菌2h后,将发酵液c的ph值调节到8.5;调节ph值为2

‑

3,在温度8℃下冷藏24h。在8℃下过陶瓷膜收集沉淀物,再过陶瓷膜,得到生物表面活性的水溶液;50℃真空浓缩12倍,得到2号生物表面活性。

72.结构鉴定:经过hplc

‑

ms方法,结构鉴定:2号生物表面活性为糖脂类。

73.实施例3

74.以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,包括以下步骤:

75.a)发酵a:接种10%的红螺菌(rhodospirillum)种子液到已配制的培养基中,以二氧化碳为主要碳源,通气量0.03vvm,在光照条件下培养,温度控制在26℃,搅拌强度200rpm。培养基为:硝酸钾0.4%,磷酸二氢钾0.26%,七水硫酸镁0.05%,二水合氯化钙0.021%,七水合硫酸亚铁0.04%,七水合硫酸锌0.005%,四水合氯化锰0.005%,五水合硫

酸铜0.003%,乙二胺四乙酸二钠0.003%,碳酸钙0.4%。培养5天,得到发酵液a。

76.b)发酵b:接种8%的拟诺卡氏菌属(nocardiopsis)种子液到已配制的培养基中,培养方式是采用无机盐培养基,以木屑为主要碳源,温度控制在28℃,搅拌强度300rpm。培养基初始ph为7

‑

8.5;木屑添加量6%;培养基装液量为50%(体积比);培养基为:(nh4)2so40.1%,mgso4·

7h2o0.01%,cuso4·

5h2o0.01%,mnso40.001%,碳酸钙0.1%。培养10天,得到发酵液b。

77.c)分别将发酵液a和b浓缩50%,再混合然后灭菌,得到混合发酵液。

78.d)发酵c:将接种10%的芽孢杆菌属(bacillus)种子液到已配制的培养基中,采用无机盐培养基,其中碳源为步骤(3)得到的混合发酵液,发酵液a浓缩液的投加量为培养基重量的1%;发酵液b浓缩液提取物投加量为培养基重量的15%。发酵温度为30℃,搅拌强度300rpm,通气量0.3vvm,培养7天,得到发酵液c;第三培养基中,按质量百分比计,包括:nano3:1%,fecl2:0.004%,nah2po4:1%,k2hpo

4 1%,mgs04.7h2o:0.010%,kc1:0.1%;cholinechloride:0.2%;酵母浸粉:0.05%,微量元素:zn、mn、ca,ph6.5。

79.e)提取:上述发酵过程得到的发酵液,经过120℃高温灭菌2h后,调节ph=10.0之间,经过三相高速离心(

×

10000g),去除菌体和残渣,得到中层清澈液。调节中层清澈液体ph=3,在温度10℃下冷藏24h。在10℃下过陶瓷膜收集沉淀物,用ph>8的水溶液溶解沉淀物;再过陶瓷膜,得到3号生物表面活性。最后50℃真空浓缩10倍。

80.结构鉴定:经过hplc

‑

ms方法,结构鉴定:3号生物表面活性为脂肽类。

81.实施例4

82.以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法的,包括以下步骤:。

83.a)发酵a:接种5%的小球藻(chlorella)种子液到已配制的培养基中,以二氧化碳为主要碳源,通气量0.04vvm,在光照条件下培养,温度控制在26℃,搅拌强度300rpm。培养基为:硝酸钾0.5%,磷酸二氢钾0.2%,七水硫酸镁0.05%,二水合氯化钙0.041%,七水合硫酸亚铁0.026%,七水合硫酸锌0.005%,四水合氯化锰0.0027%,五水合硫酸铜0.003%,乙二胺四乙酸二钠0.003%,碳酸钙0.2%。培养7天,得到发酵液a。

84.b)发酵b:接种10%的苍白杆菌(ochrobactrum)种子液到已配制的培养基中,培养方式是采用无机盐培养基,以秸秆为主要碳源,温度控制在27℃,搅拌强度200rpm。培养基初始ph为8;秸秆添加量9%;培养基装液量为50%(体积比);培养基为:(nh4)2so40.3%,mgso4·

7h2o0.04%,cuso4·

5h2o0.021%,mnso40.0021%,碳酸钙0.13%。培养10天,得到发酵液b。

85.c)分别将发酵液a和b浓缩50%,再混合然后灭菌,得到混合发酵液。

86.d)发酵c:将接种10%的莫氏黑粉菌属(moesziomyces)种子液到已配制的培养基中,采用无机盐培养基,其中碳源为步骤(3)得到的混合发酵液,发酵液a浓缩液的投加量为培养基重量的10%;发酵液b浓缩液提取物投加量为培养基重量的10%。发酵温度为26℃,搅拌强度300rpm,通气量0.4vvm,培养10天,得到发酵液c;第三培养基中,按质量百分比计,包括:nano3:0.5%,fecl2:0.005%,nah2po4:0.5%,k2hpo

4 0.8%,mgs04.7h2o:0.008%,kc1:0.1%;cholinechloride:0.1%;酵母浸粉:0.02%,微量元素:zn、mn、ca,ph6。

87.e)提纯:上述发酵过程得到的发酵液,经过120℃高温灭菌2h后,调节ph=9.5,经

过三相高速离心(

×

10000g),去除菌体和残渣。调节ph值为2,在温度10℃下冷藏24h,过陶瓷膜,得到生物表面活性的水溶液;50℃真空浓缩15倍,得到4号生物表面活性。

88.结构鉴定:经过hplc

‑

ms方法,结构鉴定:4号生物表面活性为糖脂类。

89.实施例5

90.以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,包括以下步骤:

91.a)发酵a:接种7%的火球菌属(pyrococcus)种子液到已配制的培养基中,以二氧化碳为碳源,通气量0.05vvm,在光照条件下培养,温度控制在28℃,搅拌强度150rpm。培养基为:硝酸钾0.5%,磷酸二氢钾0.36%,七水硫酸镁0.05%,二水合氯化钙0.021%,七水合硫酸亚铁0.04%,七水合硫酸锌0.006%,四水合氯化锰0.005%,五水合硫酸铜0.003%,乙二胺四乙酸二钠0.003%,碳酸钙0.4%。培养7天,得到发酵液a。

92.b)发酵b:接种8%的分支杆菌属(mycobacterium)种子液到已配制的培养基中,培养方式是采用无机盐培养基,以木屑为主要碳源,温度控制在28℃,搅拌强度300rpm。培养基初始ph为7

‑

8.5;木屑添加量6%;培养基装液量为50%(体积比);培养基为:(nh4)2so40.1%,mgso4·

7h2o0.01%,cuso4·

5h2o0.01%,mnso40.001%,碳酸钙0.1%。培养10天,得到发酵液b。

93.c)分别将发酵液a和b浓缩50%,再混合然后灭菌,得到混合发酵液。

94.d)发酵c:将接种10%的红球菌(rhodococcus)种子液到已配制的培养基中,采用无机盐培养基,其中碳源为步骤(3)得到的混合发酵液,发酵液a浓缩液的投加量为培养基重量的12%;发酵液b浓缩液提取物投加量为培养基重量的2%。发酵温度为30℃,搅拌强度300rpm,通气量0.4vvm,培养7天,得到发酵液c;第三培养基中,按质量百分比计,包括:nano3:1.2%,fecl2:0.005%,nah2po4:0.6%,k2hpo

4 1.5%,mgs04.7h2o:0.005

‑

0.015%,kc1:0.05%

‑

0.3%;cholinechloride:0.05%

‑

0.3%;酵母浸粉:0.001

‑

0.1%,微量元素:zn、mn、ca,ph6

‑

7。

95.e)提纯:上述发酵过程得到的发酵液,经过120℃高温灭菌2h后,调节ph=9.0之间,经过三相高速离心(

×

10000g),去除菌体和残渣,得到中层清澈液和上层油相。调节ph值为2,在温度6℃下冷藏24h,过陶瓷膜,得到生物表面活性的水溶液;50℃真空浓缩10倍,得到5号生物表面活性。

96.结构鉴定:经过hplc

‑

ms方法,结构鉴定:5号生物表面活性为糖脂类。

97.实施例6

98.以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,包括以下步骤:

99.a)发酵a:接种3%的葡萄藻(botryococcus)种子液到已配制的培养基中,以二氧化碳为主要碳源,通气量0.04vvm,在光照条件下培养,温度控制在26℃,搅拌强度300rpm。培养基为:硝酸钾0.45%,磷酸二氢钾0.25%,七水硫酸镁0.055%,二水合氯化钙0.047%,七水合硫酸亚铁0.026%,七水合硫酸锌0.005%,四水合氯化锰0.0027%,五水合硫酸铜0.003%,乙二胺四乙酸二钠0.003%,碳酸钙0.6%。培养8天,得到发酵液a。

100.b)发酵b:接种6%的黄曲霉(aspergillus)种子液到已配制的培养基中,培养方式是采用无机盐培养基,以木屑为主要碳源,温度控制在27℃,搅拌强度220rpm。培养基初始ph为7.5;木屑添加量9%;培养基装液量为50%(体积比);培养基为:(nh4)2so

4 0.5%,mgso4·

7h2o 0.05%,cuso4·

5h2o 0.025%,mnso

4 0.0026%,碳酸钙0.3%。培养10天,得到

发酵液b。

101.c)分别将发酵液a和b浓缩50%,再混合然后灭菌,得到混合发酵液。

102.d)发酵c:将接种10%的黑穗菌目(ustilaginales)种子液到已配制的培养基中,采用无机盐培养基,其中碳源为步骤(2)得到的混合发酵液,发酵液a浓缩液的投加量为培养基重量的8%;发酵液b浓缩液提取物投加量为培养基重量的6%。发酵温度为27℃,搅拌强度300rpm,通气量0.4vvm,培养10天,得到发酵液c。

103.e)提纯:上述发酵过程得到的发酵液,经过120℃高温灭菌2h后,将发酵液c的ph值调节到10,经过三相高速离心(

×

10000g),去除菌体和残渣;调节ph值为2,在温度10℃下冷藏24h;在10℃下过陶瓷膜收集沉淀物,再过陶瓷膜,得到生物表面活性的水溶液;50℃真空浓缩10倍,得到6号生物表面活性。

104.结构鉴定:经过hplc

‑

ms方法,结构鉴定:6号生物表面活性为糖脂类。

105.一、对实施例1

‑

6制备得到的生物表面活性剂结构与含量测定

106.糖脂类表面活性剂检测方法:采用在浓硫酸高温作用下脱水生成糠醛(戊糖)或者糠醛衍生物(己糖),该物质可以与多种酚类物质反应生成有色化合物,从而通过测定吸光度推算出其含量,有苔酚黑

‑

浓硫酸比色法;硫酸

‑

蒽酮比色法;以上方法均要使用,取平均值,消除误差。

107.脂肽类表面活性剂检测方法:采用l半胱氨酸

‑

浓硫酸比色法。

108.以上的糖脂和脂肽等表面活性剂的具体结构的鉴定,以相应的标准品,需要通过hplc

‑

ms方法确定,见表1和图1。

109.对以上的案例的表面活性剂含量检测结果如下:

[0110][0111][0112]

通过该方法以二氧化碳和/或木质纤维素为底物的生物表面活性剂制备方法,得到的产量比相应文献报道的评价水平都要高。

[0113]

二、成本预算

[0114]

成本估算包括,原料成本、能耗、人工、设备损耗等综合成本,对通过该方法生产的生物表面活性剂的成本与目前以报道的、或已有工厂生产情况进行了比较,结果见表2。

[0115]

表2成本估算(美金/吨)

[0116][0117]

从表2可以得知,本发明提供的制备方法可以有效降低生物表面活性剂的生产成本。

[0118]

以上通过比较实施例说明本发明制备生物表面活性剂方法合理,且合成的生物表面活性剂成本低,通过不同菌种利用代谢差异可以实现从二氧化碳或木质纤维素到生物表面活性剂的合成,发法科学合理有效。

[0119]

综上所述,以上实施例仅用以说明本发明的技术方案而非限制,尽管通过参照本发明的某些优选实施例已经对本发明进行了描述,但本领域的普通技术人员应当理解,可以在形式上和细节上对其做出各种各样的改变,而不偏离所附权利要求书所限定的本发明精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。