1.本发明涉及聚酰亚胺薄膜技术领域,尤其涉及一种聚酰亚胺薄膜及其制备方法。

背景技术:

2.聚酰亚胺薄膜包括均苯型聚酰亚胺薄膜和联苯型聚酰亚胺薄膜两类,是一种特殊的高分子材料,其具有良好的机械性能,耐高温性能、耐腐蚀性,较高的绝缘性能和良好的加工工艺性,可广泛应用于航空航天、电子产品、包装材料、通讯设施等诸多领域。

3.目前聚酰亚胺薄膜生产制备过程中,大多数都是采用流延法制备,但是在制备过程中,大多数都是将聚酰亚胺溶液或其它材料与聚酰亚胺溶液进行混合后,一同进行流延制备薄膜,通过这种方式制备的薄膜为单层结构,其表面光滑,导致其与其它材料的粘结性能弱,和粘接过程中已出现撕扯损坏,所以需要一种聚酰亚胺薄膜及其制备方法。

技术实现要素:

4.基于现有的聚酰亚胺薄膜为单层结构,其表面光滑,导致其与其它材料的粘结性能弱,和粘接过程中已出现撕扯损坏的技术问题,本发明提出了一种聚酰亚胺薄膜及其制备方法。

5.本发明提出的一种聚酰亚胺薄膜及其制备方法,步骤一、原材料准备,按重量份准备原料:聚酰亚胺溶液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

‑

90份;有机硅流平剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

20份;步骤二、加热搅拌,将步骤一中准备的原材料按配比,分别送入三个高温反应釜中进行加热搅拌;步骤三、成型制备,经过步骤二加热搅拌后的溶液通过旋转计量阀送入制膜成型装置中进行薄膜成型制备;步骤四、亚胺化制备,经过步骤三中制备成型的薄膜送入亚胺化炉内进行亚胺化后,通过收卷机进行薄膜收卷,完成制备;所述步骤三中制膜成型装置包括防尘支撑箱,所述防尘支撑箱的表面固定连接有安装框。

6.优选地,所述步骤二中三个高温反应釜分别设置编号为一号反应釜、二号反应釜和三号反应釜,所述一号反应釜和三号反应釜内分别加入40%

‑

50%有机硅流平剂和50%

‑

60%聚酰亚胺溶液进行搅拌制备混合溶液,所述二号反应釜内加入100%聚酰亚胺溶液进行充分加热搅拌。

7.优选地,所述步骤四中亚胺化炉内交替通入温度为

‑

180℃

‑

220℃和200℃

‑

240℃的气体,冷热交替。

8.优选地,所述安装框的表面呈u形状,所述安装框的内壁通过轴承分别固定安装有主动辊和从动辊,所述主动辊和从动辊的表面传动连接有成型传送带,所述安装框的表面

固定安装有减速器,所述减速器的动力输出端与主动辊的一端通过转轴固定连接,所述减速器的表面固定安装有驱动电机,所述驱动电机的输出轴与减速器的动力输入端固定连接。

9.优选地,所述安装框的内壁固定安装有第一电磁加热辊,多个所述第一电磁加热辊在安装框的一端内壁均匀分布,所述第一电磁加热辊的表面与成型传送带的表面滑动连接。

10.优选地,所述安装框的内壁固定连接有第一成型档条,两个所述第一成型档条以安装框的轴线为中心呈对称分布,所述第一成型档条的一端固定连接有第二成型档条,所述第二成型档条的一端固定连接有第三成型档条,所述第一成型档条、第二成型档条和第三成型档条的表面均与成型传送带的表面滑动连接。

11.优选地,所述第三成型档条的厚度大于第二成型档条,所述第二成型档条的厚度大于第一成型档条,两个所述第一成型档条的表面均固定连接有限位档条,所述限位档条的表面与成型传送带的表面滑动连接,所述第一成型档条、第二成型档条和第三成型档条的表面分别固定连接有第一溶液档条、第二溶液档条和第三溶液档条;所述第一成型档条、第一溶液档条的一侧表面和成型传送带的上表面与安装框的内壁设置第一溢流槽,两个所述第一溢流槽的内壁均固定开设有第一溢流孔,所述第一溢流孔的一端贯穿并延伸至安装框的表面,两个所述第一溶液档条的一端与第一溢流孔的内壁固定连接;所述第二成型档条、第二溶液档条的一侧表面和成型传送带的上表面与安装框的内壁设置第二溢流槽,两个所述第二溢流槽的内壁均固定开设有第二溢流孔,所述第二溢流孔的一端贯穿并延伸至安装框的表面,所述第二溶液档条的一端与第二溢流孔的内壁固定连接;所述第三成型档条、第三溶液档条的一侧表面和成型传送带的上表面与安装框的内壁设置第三溢流槽,两个所述第三溢流槽的内壁均固定开设有第三溢流孔,所述第三溢流孔的一端贯穿并延伸至安装框的表面,所述第三溶液档条的一端与第三溢流孔的内壁固定连接。

12.优选地,所述第一成型档条、第二成型档条和第三成型档条的表面与成型传送带的表面分别设置第一成型槽、第二成型槽和第三成型槽;所述安装框的内壁分别固定连接有第一下料框、第二下料框和第三下料框,所述第一下料框、第二下料框和第三下料框的内壁分别与第一成型槽、第二成型槽和第三成型槽的内壁固定连通;所述第一成型档条、第二成型档条和第三成型档条的表面均固定连接有溶液刮条,多个所述溶液刮条的表面均呈v形状。

13.优选地,所述安装框的表面固定连接有安装座,多个所述安装座以安装框的轴线为中心在安装框的一端呈对称均匀分布,所述安装座的表面固定安装有第二电磁加热辊,多个所述第二电磁加热辊的表面与成型传送带表面的距离从左到右依次减小;所述安装框的内壁固定连接有承重板,所述承重板的表面与成型传送带的表面滑动连接,所述承重板与第二电磁加热辊相对应;所述安装框的表面固定连接有密封加热箱,所述密封加热箱的内壁固定开设有通

槽,三个所述通槽的一端均延伸至密封加热箱的表面,所述通槽的内壁分别与第一下料框、第二下料框和第三下料框的表面固定连接,所述第一下料框、第二下料框和第三下料框的一端均延伸至密封加热箱的表面,所述密封加热箱的表面固定连通有进气管,多个所述进气管在密封加热箱的表面均匀分布。

14.优选地,一种聚酰亚胺薄膜用制膜成型装置的使用方法,s、同时启动第一电磁加热辊、第二电磁加热辊和驱动电机工作,驱动电机通过减速器带动主动辊转动,主动辊带动成型传送带运动,并将进气管与高温气泵连接,通过第一电磁加热辊和第二电磁加热辊对成型传送带的表面进行加热,并通过高温气泵将高温气体泵入密封加热箱内,密封加热箱的内部和成型传送带进行加热;s2、加热后,将一号反应釜、二号反应釜和三号反应釜分别通过旋转计量阀的连接管与第一下料框、第二下料框和第三下料框连通,然后通过旋转计量阀依次开启计量下料;s3、一号反应釜中的混合溶液通过旋转计量阀和连接管进入第一下料框内,流入第一成型槽内,通过成型传送带运动带动混合溶液运动,带动与溶液刮条的表面接触对溶液进行刮平,并且溶液刮条的呈v形状,便于对堆积的溶液进行刮平并将多余的溶液刮入第一溢流槽内通过第一溢流孔流出回收;在成型传送带带动溶液运动与溶液刮条接触刮平时和刮平后,通过第一电磁加热辊对成型传送带加热和密封加热箱内高温气体,对溶液进行烘干成型,凝固成型后通过成型传送带带动运动到第二成型槽内;s4、在凝固成型后的溶液作为第一表层进入第二成型槽内,此时二号反应釜内的聚酰亚胺溶液通过旋转计量阀和连接管进入第二下料框内,并流到第一表层的表面,通过成型传送带运动带动第一表层和聚酰亚胺溶液运动与第二成型槽上方的溶液刮条接触,对聚酰亚胺溶液进行刮平,并通过第二溢流槽和第二溢流孔,将多余的聚酰亚胺溶液进行回收,同时通过第一电磁加热辊对成型传送带加热和密封加热箱内高温气体聚酰亚胺溶液进行烘干成型,形成中间层,然后通过成型传送带带动运动进入第三成型槽内;s5、在第一表层和中间层通过成型传送带带动进入第三成型槽内后,三号反应釜内的混合溶液通过旋转计量阀和连接管进入第三下料框内,然后流到中间层的表面,通过成型传送带带动与第三成型槽上方的溶液刮条接触进行刮平,并通过第三溢流槽和第三溢流孔,对多余的混合溶液进行收集回收,然后通过第一电磁加热辊对成型传送带加热和密封加热箱内高温气体对混合溶液进行烘干成型,形成第二表层;s6、在第二表层经过第三成型槽烘干成型后,第一表层、中间层和第二表层通过成型传送带带动运动与多个第二电磁加热辊的表面接触,通过多个第二电磁加热辊对第一表层、中间层和第二表层进行挤压,制成薄膜,并通过成型传送带传送出。

15.本发明中的有益效果为:1、通过设置三个高温反应釜对聚酰亚胺溶液加热搅拌,和对聚酰亚胺溶液与有机硅平流剂加热搅拌制备混合液,通过第一成型槽、第二成型槽和第三成型槽对聚酰亚胺膜进行分层成型,最后通过多个第二电磁加热辊对聚酰亚胺膜进行挤压、压平和压薄制备聚酰亚胺薄膜,使制备的聚酰亚胺薄膜具有两个接触粘接的第一表层和第二表层和一个中间层,同时第一表层和第二表层具有对中间层进行保护的效果,从而解决了现有的聚酰亚胺薄膜为单层结构,其表面光滑,导致其与其它材料的粘结性能弱,和粘接过程中已出现撕扯

损坏的问题。

16.2、通过设置一号反应釜和三号反应釜内分别加入40%

‑

50%有机硅流平剂和50%

‑

60%聚酰亚胺溶液进行搅拌制备混合溶液,有机硅流平剂具有改善聚酰亚胺薄膜的层间附着力和流延时的稳泡性的效果。

附图说明

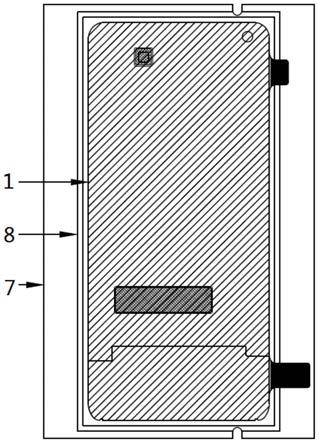

17.图1为本发明提出的一种聚酰亚胺薄膜及其制备方法的示意图;图2为本发明提出的一种聚酰亚胺薄膜及其制备方法的防尘支撑箱结构立体图;图3为本发明提出的一种聚酰亚胺薄膜及其制备方法的防尘支撑箱结构半剖图。

18.图中:1、防尘支撑箱;2、安装框;3、主动辊;4、从动辊;5、成型传送带;6、减速器;7、驱动电机;8、第一电磁加热辊;9、第一成型档条;10、第二成型档条;11、第三成型档条;12、限位档条;13、第一溶液档条;14、第二溶液档条;15、第三溶液档条;16、第一溢流槽;17、第一溢流孔;18、第二溢流槽;19、第二溢流孔;20、第三溢流槽;21、第三溢流孔;22、第一成型槽;23、第二成型槽;24、第三成型槽;25、第一下料框;26、第二下料框;27、第三下料框;28、溶液刮条;29、安装座;30、第二电磁加热辊;31、承重板;32、密封加热箱;33、通槽;34、进气管。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

20.参照图1

‑

3,一种聚酰亚胺薄膜及其制备方法,步骤一、原材料准备,按重量份准备原料:聚酰亚胺溶液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

‑

90份;有机硅流平剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

20份;步骤二、加热搅拌,将步骤一中准备的原材料按配比,分别送入三个高温反应釜中进行加热搅拌;步骤二中三个高温反应釜分别设置编号为一号反应釜、二号反应釜和三号反应釜,一号反应釜和三号反应釜内分别加入40%

‑

50%有机硅流平剂和50%

‑

60%聚酰亚胺溶液进行搅拌制备混合溶液,二号反应釜内加入100%聚酰亚胺溶液进行充分加热搅拌。

21.通过设置一号反应釜和三号反应釜内分别加入40%

‑

50%有机硅流平剂和50%

‑

60%聚酰亚胺溶液进行搅拌制备混合溶液,有机硅流平剂具有改善聚酰亚胺薄膜的层间附着力和流延时的稳泡性的效果。

22.步骤三、成型制备,经过步骤二加热搅拌后的溶液通过旋转计量阀送入制膜成型装置中进行薄膜成型制备;步骤四、亚胺化制备,经过步骤三中制备成型的薄膜送入亚胺化炉内进行亚胺化后,通过收卷机进行薄膜收卷,完成制备;步骤四中亚胺化炉内交替通入温度为

‑

180℃

‑

220℃和200℃

‑

240℃的气体,冷热交替。

23.一种聚酰亚胺薄膜制备用制膜成型装置,步骤三中制膜成型装置包括防尘支撑箱

1,防尘支撑箱1的表面固定连接有安装框2;安装框2的表面呈u形状,安装框2的内壁通过轴承分别固定安装有主动辊3和从动辊4,主动辊3和从动辊4的表面传动连接有成型传送带5;进一步地,成型传送带5采用硅胶传送带,其具有耐高温,化学性能稳定,防粘的特点,从而便于聚酰亚胺薄膜制备成型后进行分离收卷的效果;安装框2的表面固定安装有减速器6,减速器6的动力输出端与主动辊3的一端通过转轴固定连接,减速器6的表面固定安装有驱动电机7,驱动电机7的输出轴与减速器6的动力输入端固定连接,安装框2的内壁固定安装有第一电磁加热辊8,多个第一电磁加热辊8在安装框2的一端内壁均匀分布,第一电磁加热辊8的表面与成型传送带5的表面滑动连接;进一步地,通过设置减速器6,从而具有便于根据薄膜成型速度调节成型传送带5运动速度,达到更好的聚酰亚胺薄膜生产制备的效果;安装框2的内壁固定连接有第一成型档条9,两个第一成型档条9以安装框2的轴线为中心呈对称分布,第一成型档条9的一端固定连接有第二成型档条10,第二成型档条10的一端固定连接有第三成型档条11,第一成型档条9、第二成型档条10和第三成型档条11的表面均与成型传送带5的表面滑动连接;第三成型档条11的厚度大于第二成型档条10,第二成型档条10的厚度大于第一成型档条9,两个第一成型档条9的表面均固定连接有限位档条12,限位档条12的表面与成型传送带5的表面滑动连接,第一成型档条9、第二成型档条10和第三成型档条11的表面分别固定连接有第一溶液档条13、第二溶液档条14和第三溶液档条15;第一成型档条9、第一溶液档条13的一侧表面和成型传送带5的上表面与安装框2的内壁设置第一溢流槽16,两个第一溢流槽16的内壁均固定开设有第一溢流孔17,第一溢流孔17的一端贯穿并延伸至安装框2的表面,两个第一溶液档条13的一端与第一溢流孔17的内壁固定连接;第二成型档条10、第二溶液档条14的一侧表面和成型传送带5的上表面与安装框2的内壁设置第二溢流槽18,两个第二溢流槽18的内壁均固定开设有第二溢流孔19,第二溢流孔19的一端贯穿并延伸至安装框2的表面,第二溶液档条14的一端与第二溢流孔19的内壁固定连接;第三成型档条11、第三溶液档条15的一侧表面和成型传送带5的上表面与安装框2的内壁设置第三溢流槽20,两个第三溢流槽20的内壁均固定开设有第三溢流孔21,第三溢流孔21的一端贯穿并延伸至安装框2的表面,第三溶液档条15的一端与第三溢流孔21的内壁固定连接;进一步地,通过设置第一溢流槽16、第一溢流孔17、第二溢流槽18、第二溢流孔19、第三溢流槽20和第三溢流孔21对溶液进行分类回收,从而具有便于对回收后的溶液进行分类后再次利用的效果。

24.第一成型档条9、第二成型档条10和第三成型档条11的表面与成型传送带5的表面分别设置第一成型槽22、第二成型槽23和第三成型槽24;安装框2的内壁分别固定连接有第一下料框25、第二下料框26和第三下料框27,第一下料框25、第二下料框26和第三下料框27的内壁分别与第一成型槽22、第二成型槽23和第三成型槽24的内壁固定连通;

第一成型档条9、第二成型档条10和第三成型档条11的表面均固定连接有溶液刮条28,多个溶液刮条28的表面均呈v形状;安装框2的表面固定连接有安装座29,多个安装座29以安装框2的轴线为中心在安装框2的一端呈对称均匀分布,安装座29的表面固定安装有第二电磁加热辊30,多个第二电磁加热辊30的表面与成型传送带5表面的距离从左到右依次减小;安装框2的内壁固定连接有承重板31,承重板31的表面与成型传送带5的表面滑动连接,承重板31与第二电磁加热辊30相对应;进一步地,通过承重板31与第二电磁加热辊30配合,并多个第二电磁加热辊30与成型传送带5之间的距离依次减小,从而便于对通过第一成型槽22、第二成型槽23和第三成型槽24成型后的聚酰亚胺膜进行挤压,压平、压薄,达到更好的制备聚酰亚胺薄膜的效果。

25.安装框2的表面固定连接有密封加热箱32,密封加热箱32的内壁固定开设有通槽33,三个通槽33的一端均延伸至密封加热箱32的表面,通槽33的内壁分别与第一下料框25、第二下料框26和第三下料框27的表面固定连接,第一下料框25、第二下料框26和第三下料框27的一端均延伸至密封加热箱32的表面,密封加热箱32的表面固定连通有进气管34,多个进气管34在密封加热箱32的表面均匀分布。

26.一种聚酰亚胺薄膜用制膜成型装置的使用方法,s1、同时启动第一电磁加热辊8、第二电磁加热辊30和驱动电机7工作,驱动电机7通过减速器6带动主动辊3转动,主动辊3带动成型传送带5运动,并将进气管34与高温气泵连接,通过第一电磁加热辊8和第二电磁加热辊30对成型传送带5的表面进行加热,并通过高温气泵将高温气体泵入密封加热箱32内,密封加热箱32的内部和成型传送带5进行加热;s2、加热后,将一号反应釜、二号反应釜和三号反应釜分别通过旋转计量阀的连接管与第一下料框25、第二下料框26和第三下料框27连通,然后通过旋转计量阀依次开启计量下料;s3、一号反应釜中的混合溶液通过旋转计量阀和连接管进入第一下料框25内,流入第一成型槽22内,通过成型传送带5运动带动混合溶液运动,带动与溶液刮条28的表面接触对溶液进行刮平,并且溶液刮条28的呈v形状,便于对堆积的溶液进行刮平并将多余的溶液刮入第一溢流槽16内通过第一溢流孔17流出回收;在成型传送带5带动溶液运动与溶液刮条28接触刮平时和刮平后,通过第一电磁加热辊8对成型传送带5加热和密封加热箱32内高温气体,对溶液进行烘干成型,凝固成型后通过成型传送带5带动运动到第二成型槽23内;s4、在凝固成型后的溶液作为第一表层进入第二成型槽23内,此时二号反应釜内的聚酰亚胺溶液通过旋转计量阀和连接管进入第二下料框26内,并流到第一表层的表面,通过成型传送带5运动带动第一表层和聚酰亚胺溶液运动与第二成型槽23上方的溶液刮条28接触,对聚酰亚胺溶液进行刮平,并通过第二溢流槽18和第二溢流孔19,将多余的聚酰亚胺溶液进行回收,同时通过第一电磁加热辊8对成型传送带5加热和密封加热箱32内高温气体聚酰亚胺溶液进行烘干成型,形成中间层,然后通过成型传送带5带动运动进入第三成型槽24内;s5、在第一表层和中间层通过成型传送带5带动进入第三成型槽24内后,三号反应釜内的混合溶液通过旋转计量阀和连接管进入第三下料框27内,然后流到中间层的表面,

通过成型传送带5带动与第三成型槽24上方的溶液刮条28接触进行刮平,并通过第三溢流槽20和第三溢流孔21,对多余的混合溶液进行收集回收,然后通过第一电磁加热辊8对成型传送带5加热和密封加热箱32内高温气体对混合溶液进行烘干成型,形成第二表层;s6、在第二表层经过第三成型槽24烘干成型后,第一表层、中间层和第二表层通过成型传送带5带动运动与多个第二电磁加热辊30的表面接触,通过多个第二电磁加热辊30对第一表层、中间层和第二表层进行挤压,制成薄膜,并通过成型传送带5传送出。

27.通过设置三个高温反应釜对聚酰亚胺溶液加热搅拌,和对聚酰亚胺溶液与有机硅平流剂加热搅拌制备混合液,通过第一成型槽22、第二成型槽23和第三成型槽24对聚酰亚胺膜进行分层成型,最后通过多个第二电磁加热辊30对聚酰亚胺膜进行挤压、压平和压薄制备聚酰亚胺薄膜,使制备的聚酰亚胺薄膜具有两个接触粘接的第一表层和第二表层和一个中间层,同时第一表层和第二表层具有对中间层进行保护的效果,从而解决了现有的聚酰亚胺薄膜为单层结构,其表面光滑,导致其与其它材料的粘结性能弱,和粘接过程中已出现撕扯损坏的问题。

28.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。