1.本发明涉及动态温度保护技术领域,具体为一种基于传感技术的动态温度智能保护系统。

背景技术:

2.目前,制药和化工工艺对使用温度范围要求变高,对于单级机械压缩系统,要求最低温度至

‑

50℃,最高温度为200℃,并实现在整个温度区间内连续的升降温。同时高精度的工艺过程要求反应釜内物料温度在升降温过程和温度过程的波动范围在

±

2℃,因此需要设计控制算法确保反应釜夹套的导热介质温度能够对反应釜物料温度的快速跟随,从而避免反应釜内物料温度超调。

3.但是在现有技术中,不能够对反应釜内物料反应进行温度控制,导致反应釜内物料温度超调。

技术实现要素:

4.本发明的目的就在于提出一种基于传感技术的动态温度智能保护系统,通过温度控制单元对反应釜的温度进行精准控制,实时获取到反应釜内物料的最高临界温度和最低临界温度,随后物料在反应釜内进行反应,管理人员采用机械压缩方式制冷和电加热方式加热,控制反应釜内的温度在阈值温度范围进行连续升降温,若反应釜内的物料温度上升速度大于物料温度上升阈值时,则通过供液管道与反应釜下端连接,回液管道和反应釜上端连接,磁力泵将换热后导热介质输送至反应釜,导热介质在反应釜和温控设备之间循环流动,从而反应釜夹套温度对反应釜物料温度进行快速跟随;确保反应釜夹套的导热介质温度能够对反应釜物料温度的快速跟随,从而避免反应釜内物料温度超调;同时可以实现反应釜内物料的快速升降温;

5.本发明的目的可以通过以下技术方案实现:

6.一种基于传感技术的动态温度智能保护系统,包括注册登录单元、数据库、权限管理单元、压缩机监测单元、温度控制单元、运行监管单元以及智能保护平台;

7.所述温度控制单元用于对反应釜的温度进行精准控制,具体温度控制过程如下:

8.步骤t1:实时获取到反应釜内物料的最高临界温度和最低临界温度,并将反应釜内实时物料的最高临界温度和最低临界温度标记为反应釜内物料的实时正临界温度和实时负临界温度;

9.步骤t2:随后物料在反应釜内进行反应,管理人员采用机械压缩方式制冷和电加热方式加热,控制反应釜内的温度在阈值温度范围进行连续升降温,阈值温度范围为

‑

50~200℃;

10.步骤t3:若反应釜内的物料温度上升速度大于物料温度上升阈值时,则通过供液管道与反应釜下端连接,回液管道和反应釜上端连接,磁力泵将换热后导热介质输送至反应釜,导热介质在反应釜和温控设备之间循环流动,从而反应釜夹套温度对反应釜物料温

度进行快速跟随,反应釜夹套温度分为夹套进口温度和夹套出口温度,夹套进口温度和夹套出口温度分别表示为供液温度和回液温度。

11.进一步地,所述运行监管单元用于对物料在反应釜反应过程中的参数数据进行分析,从而对物料反应进行监管,参数数据包括浮动数据、反应数据以及精度数据,浮动数据为恒温时反应釜内物料温度与夹套温度浮动值,反应数据为反应釜内物料温度上升时夹套温度跟随上升的反应时长,精度数据为反应釜内物料温度上升时夹套温度跟随上升的精确值,具体分析监测过程如下:

12.步骤tt1:获取到恒温时反应釜内物料温度与夹套温度浮动值,并将恒温时反应釜内物料温度与夹套温度浮动值标记为fdz;

13.步骤tt2:获取到反应釜内物料温度上升时夹套温度跟随上升的反应时长,并将反应釜内物料温度上升时夹套温度跟随上升的反应时长标记为fsc;

14.步骤tt3:获取到反应釜内物料温度上升时夹套温度跟随上升的精确值,并将反应釜内物料温度上升时夹套温度跟随上升的精确值标记为jqz;

15.步骤tt4:通过公式jg=β(fdz

×

v1 fsc

×

v2 jqz

×

v3)获取到反应釜的运行监管系数jg,其中,v1、v2以及v3均为比例系数,且v1>v2>v3>0,β为误差修正因子,取值为3.26;

16.步骤tt5:将反应釜的运行监管系数jg与运行监管系数阈值进行比较:

17.若反应釜的运行监管系数jg≥运行监管系数阈值,则判定反应釜的温度控制不合格,生成温控异常信号并将温控异常信号发送至智能保护平台;

18.若反应釜的运行监管系数jg<运行监管系数阈值,则判定反应釜的温度控制合格,生成温控正常信号并将温控正常信号发送至智能保护平台。

19.进一步地,所述压缩机监测单元用于对压缩机的运行信息进行监测,从而对压缩机的运行进行监测,压缩机的运行信息包括温度数据、流速数据以及流量数据,温度数据为压缩机在运行过程中压缩机内部温度与外界温度的差值,流速数据为压缩机运行过程中平均每分钟空气流动速度,流量数据为压缩机运行过程中平均每分钟的空气流量,将压缩机标记为o,o=1,2,

……

,m,m为正整数,具体分析监测过程如下:

20.步骤ss1:获取到压缩机在运行过程中压缩机内部温度与外界温度的差值,并将压缩机在运行过程中压缩机内部温度与外界温度的差值标记为czo;

21.步骤ss2:获取到压缩机运行过程中平均每分钟空气流动速度,并将压缩机运行过程中平均每分钟空气流动速度标记为ldo;

22.步骤ss3:获取到压缩机运行过程中平均每分钟的空气流量,并将压缩机运行过程中平均每分钟的空气流量标记为llo;

23.步骤ss4:通过公式获取到压缩机的运行监测系数jco,其中,s1、s2以及s3均为比例系数,且s1>s2>s3>0,e为自然常数;

24.步骤ss5:将压缩机的运行监测系数jco与运行监测系数阈值进行比较:

25.若压缩机的运行监测系数jco≥运行监测系数阈值,则判定对应压缩机存在过热过流,生成压缩机监测异常信号并将压缩机监测异常信号发送至监测人员的手机终端,过热过流为压缩机压缩的空气温度过高和流速过快的现象,为公开常见的现有技术;

26.若压缩机的运行监测系数jco<运行监测系数阈值,则判定对应压缩机不存在过热过流,生成压缩机监测正常信号并将压缩机监测正常信号发送至智能保护平台,智能保护平台接收到压缩机监测正常信号后,生成温度控制信号并将温度控制信号发送至温度控制单元。

27.进一步地,所述权限管理单元用于对管理人员和监测人员进行权限等级设置,具体权限等级设置过程如下:

28.步骤s1;将管理人员和监测人员均标记为工作人员,并将工作人员标记为i,i=1,2,

……

,n,n为正整数;

29.步骤s2:随后获取到工作人员的入职时间,并将工作人员的入职时间与当前系统时间进行比较,获取到工作人员的入职时长,并将工作人员的入职时长标记为sci;

30.步骤s3:获取到工作人员在入职时间内正常工作次数与问题工作次数,并将工作人员在入职时间内正常工作次数与问题工作次数分别标记为zgi和cgi;

31.步骤s4:通过公式xi=(sci

×

a1 zgi

×

a2 cgi

×

a3)

a1 a2 a3

获取到工人人员的权限等级划分系数xi,其中,a1、a2以及a3均为比例系数,且a1>a2>a3>0;

32.步骤s5:将工人人员的权限等级划分系数xi分别与l1和l2进行比较,其中,l1和l2均为权限等级划分系数阈值,且l1>l2>0:

33.若工人人员的权限等级划分系数xi≥l1,则将对应工作人员设置为一级权限等级,一级权限等级表示为可以查阅历史工作记录;

34.若l2<工人人员的权限等级划分系数xi<l1,则将对应工作人员设置为二级权限等级,二级权限等级表示为可以查阅前三次历史工作记录;

35.若工人人员的权限等级划分系数xi≤l2,则将对应工作人员设置为三级权限等级表示为可以查阅前一次历史工作记录。

36.进一步地,所述注册登录单元用于管理人员和监测人员通过手机终端提交管理人员信息和监测人员信息进行注册,并将注册成功的管理人员信息和监测人员信息进行数据保存,管理人员信息包括管理人员的姓名、年龄、入职时间以及本人实名认证的手机号码,监测人员信息包括监测人员的姓名、年龄、入职时间以及本人实名认证的手机号码。

37.与现有技术相比,本发明的有益效果是:

38.1、本发明中,通过温度控制单元对反应釜的温度进行精准控制,实时获取到反应釜内物料的最高临界温度和最低临界温度,随后物料在反应釜内进行反应,管理人员采用机械压缩方式制冷和电加热方式加热,控制反应釜内的温度在阈值温度范围进行连续升降温,若反应釜内的物料温度上升速度大于物料温度上升阈值时,则通过供液管道与反应釜下端连接,回液管道和反应釜上端连接,磁力泵将换热后导热介质输送至反应釜,导热介质在反应釜和温控设备之间循环流动,从而反应釜夹套温度对反应釜物料温度进行快速跟随;确保反应釜夹套的导热介质温度能够对反应釜物料温度的快速跟随,从而避免反应釜内物料温度超调;同时可以实现反应釜内物料的快速升降温;

39.2、本发明中,通过运行监管单元对物料在反应釜反应过程中的参数数据进行分析,从而对物料反应进行监管,具体分析监测过程如下:获取到恒温时反应釜内物料温度与夹套温度浮动值、反应釜内物料温度上升时夹套温度跟随上升的反应时长以及反应釜内物料温度上升时夹套温度跟随上升的精确值,通过公式获取到反应釜的运行监管系数jg,将

反应釜的运行监管系数jg与运行监管系数阈值进行比较;对反应釜内物料反应进行监管,减少反应异常导致物料的浪费,同时提高了反应釜的工作效率。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

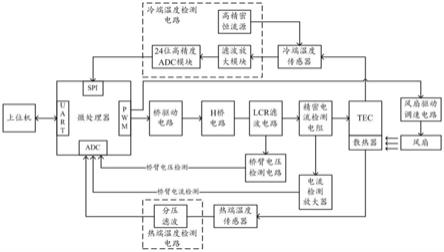

41.图1为本发明的原理框图。

具体实施方式

42.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.如图1所示,一种基于传感技术的动态温度智能保护系统,包括注册登录单元、数据库、权限管理单元、压缩机监测单元、温度控制单元、运行监管单元以及智能保护平台;

44.注册登录单元用于管理人员和监测人员通过手机终端提交管理人员信息和监测人员信息进行注册,并将注册成功的管理人员信息和监测人员信息进行数据保存,管理人员信息包括管理人员的姓名、年龄、入职时间以及本人实名认证的手机号码,监测人员信息包括监测人员的姓名、年龄、入职时间以及本人实名认证的手机号码;

45.权限管理单元用于对管理人员和监测人员进行权限等级设置,具体权限等级设置过程如下:

46.步骤s1;将管理人员和监测人员均标记为工作人员,并将工作人员标记为i,i=1,2,

……

,n,n为正整数;

47.步骤s2:随后获取到工作人员的入职时间,并将工作人员的入职时间与当前系统时间进行比较,获取到工作人员的入职时长,并将工作人员的入职时长标记为sci;

48.步骤s3:获取到工作人员在入职时间内正常工作次数与问题工作次数,并将工作人员在入职时间内正常工作次数与问题工作次数分别标记为zgi和cgi;

49.步骤s4:通过公式xi=(sci

×

a1 zgi

×

a2 cgi

×

a3)

a1 a2 a3

获取到工人人员的权限等级划分系数xi,其中,a1、a2以及a3均为比例系数,且a1>a2>a3>0;

50.步骤s5:将工人人员的权限等级划分系数xi分别与l1和l2进行比较,其中,l1和l2均为权限等级划分系数阈值,且l1>l2>0:

51.若工人人员的权限等级划分系数xi≥l1,则将对应工作人员设置为一级权限等级,一级权限等级表示为可以查阅历史工作记录;

52.若l2<工人人员的权限等级划分系数xi<l1,则将对应工作人员设置为二级权限等级,二级权限等级表示为可以查阅前三次历史工作记录;

53.若工人人员的权限等级划分系数xi≤l2,则将对应工作人员设置为三级权限等级表示为可以查阅前一次历史工作记录;

54.压缩机监测单元用于对压缩机的运行信息进行监测,从而对压缩机的运行进行监测,压缩机的运行信息包括温度数据、流速数据以及流量数据,温度数据为压缩机在运行过程中压缩机内部温度与外界温度的差值,流速数据为压缩机运行过程中平均每分钟空气流动速度,流量数据为压缩机运行过程中平均每分钟的空气流量,将压缩机标记为o,o=1,2,

……

,m,m为正整数,具体分析监测过程如下:

55.步骤ss1:获取到压缩机在运行过程中压缩机内部温度与外界温度的差值,并将压缩机在运行过程中压缩机内部温度与外界温度的差值标记为czo;

56.步骤ss2:获取到压缩机运行过程中平均每分钟空气流动速度,并将压缩机运行过程中平均每分钟空气流动速度标记为ldo;

57.步骤ss3:获取到压缩机运行过程中平均每分钟的空气流量,并将压缩机运行过程中平均每分钟的空气流量标记为llo;

58.步骤ss4:通过公式获取到压缩机的运行监测系数jco,其中,s1、s2以及s3均为比例系数,且s1>s2>s3>0,e为自然常数;

59.步骤ss5:将压缩机的运行监测系数jco与运行监测系数阈值进行比较:

60.若压缩机的运行监测系数jco≥运行监测系数阈值,则判定对应压缩机存在过热过流,生成压缩机监测异常信号并将压缩机监测异常信号发送至监测人员的手机终端,过热过流为压缩机压缩的空气温度过高和流速过快的现象,为公开常见的现有技术;

61.若压缩机的运行监测系数jco<运行监测系数阈值,则判定对应压缩机不存在过热过流,生成压缩机监测正常信号并将压缩机监测正常信号发送至智能保护平台,智能保护平台接收到压缩机监测正常信号后,生成温度控制信号并将温度控制信号发送至温度控制单元;

62.温度控制单元用于对反应釜的温度进行精准控制,具体温度控制过程如下:

63.步骤t1:实时获取到反应釜内物料的最高临界温度和最低临界温度,并将反应釜内实时物料的最高临界温度和最低临界温度标记为反应釜内物料的实时正临界温度和实时负临界温度;

64.步骤t2:随后物料在反应釜内进行反应,管理人员采用机械压缩方式制冷和电加热方式加热,控制反应釜内的温度在阈值温度范围进行连续升降温,阈值温度范围为

‑

50~200℃;

65.步骤t3:若反应釜内的物料温度上升速度大于物料温度上升阈值时,则通过供液管道与反应釜下端连接,回液管道和反应釜上端连接,磁力泵将换热后导热介质输送至反应釜,导热介质在反应釜和温控设备之间循环流动,从而反应釜夹套温度对反应釜物料温度进行快速跟随,反应釜夹套温度分为夹套进口温度和夹套出口温度,夹套进口温度和夹套出口温度分别表示为供液温度和回液温度;

66.运行监管单元用于对物料在反应釜反应过程中的参数数据进行分析,从而对物料反应进行监管,参数数据包括浮动数据、反应数据以及精度数据,浮动数据为恒温时反应釜内物料温度与夹套温度浮动值,反应数据为反应釜内物料温度上升时夹套温度跟随上升的反应时长,精度数据为反应釜内物料温度上升时夹套温度跟随上升的精确值,具体分析监测过程如下:

67.步骤tt1:获取到恒温时反应釜内物料温度与夹套温度浮动值,并将恒温时反应釜内物料温度与夹套温度浮动值标记为fdz;

68.步骤tt2:获取到反应釜内物料温度上升时夹套温度跟随上升的反应时长,并将反应釜内物料温度上升时夹套温度跟随上升的反应时长标记为fsc;

69.步骤tt3:获取到反应釜内物料温度上升时夹套温度跟随上升的精确值,并将反应釜内物料温度上升时夹套温度跟随上升的精确值标记为jqz;

70.步骤tt4:通过公式jg=β(fdz

×

v1 fsc

×

v2 jqz

×

v3)获取到反应釜的运行监管系数jg,其中,v1、v2以及v3均为比例系数,且v1>v2>v3>0,β为误差修正因子,取值为3.26;

71.步骤tt5:将反应釜的运行监管系数jg与运行监管系数阈值进行比较:

72.若反应釜的运行监管系数jg≥运行监管系数阈值,则判定反应釜的温度控制不合格,生成温控异常信号并将温控异常信号发送至智能保护平台;

73.若反应釜的运行监管系数jg<运行监管系数阈值,则判定反应釜的温度控制合格,生成温控正常信号并将温控正常信号发送至智能保护平台。

74.本发明工作原理:

75.一种基于传感技术的动态温度智能保护系统,在工作时,通过温度控制单元对反应釜的温度进行精准控制,具体温度控制过程如下:实时获取到反应釜内物料的最高临界温度和最低临界温度,随后物料在反应釜内进行反应,管理人员采用机械压缩方式制冷和电加热方式加热,控制反应釜内的温度在阈值温度范围进行连续升降温,阈值温度范围为

‑

50~200℃;若反应釜内的物料温度上升速度大于物料温度上升阈值时,则通过供液管道与反应釜下端连接,回液管道和反应釜上端连接,磁力泵将换热后导热介质输送至反应釜,导热介质在反应釜和温控设备之间循环流动,从而反应釜夹套温度对反应釜物料温度进行快速跟随,反应釜夹套温度分为夹套进口温度和夹套出口温度,夹套进口温度和夹套出口温度分别表示为供液温度和回液温度。

76.上述公式均是去量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况进行设置。

77.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。