1.本发明涉及一种企业装配排产方法,具体的说是一种基于多品种混流装配模式下的排产方法。

背景技术:

2.现今企业竞争非常激烈,为了在市场稳住阵脚就需要生产满足市场多样化需求的不同型号产品,同时也要满足产品交货期,因此对于装配线排产极为重要。目前装配线是根据订单时间和订单的数量决定排产的先后,这种方式存在插队现象和排单混乱的现象。为了满足多样化的市场需求和产品交货期,不得不采用混流装配方式。

3.由于不同型号产品装配具有相似的工艺流程和生产结构,同时针对自动化装配部分的换模时间也有一定的优化,这为混流装配方式的实施提供了必要的条件。这种装配方式能更好的适应目前竞争激烈的市场,提高企业竞争力,但是在使用的同时也增加车间内生产任务排产的难度。排产是控制车间生产效率的关键一扣,影响着企业设备利用率、换模时间、物料的流动等许多方面,因此良好的排产计划,能更好对车间装配线进行有效的管理。

技术实现要素:

4.本发明的目的在于提供一种基于多品种混流装配模式下的排产方法。该方法从企业装配线着手,对装配线的产品类型和数量进行p

‑

q分析,对关键产品进行装配线平衡,使用遗传算法求解混流装配线最优排产方案,为企业装配线提供合理的装配方案。

5.为了达到以上目的,本发明采用以下方案:

6.一种基于多品种混流装配模式下的排产方法,包括以下方案:

7.步骤一:根据产品p

‑

q分析

8.收集企业装配线的产品种类和年装配量等信息,绘制p

‑

q图,找出关键产品。

9.步骤二:绘制流程图

10.根据步骤一得到的关键产品,明确该关键产品的装配流程,人员,时间,所需工位等信息,绘制装配流程图。

11.步骤三:装配线平衡

12.根据步骤二所得到的装配流程图,使用ecrs四大原则提问技术对装配流程中的工序进行取消、合并、重组、优化使装配流程得到改进,对改进后的工序根据时间进行工位划分使装配线尽量达到平衡。

13.步骤四:使用遗传算法求解混流装配线最优排产方案

14.通过步骤三对装配线进行平衡后,设计典型的遗传算法求解混流装配线最优排产方案,具体步骤如下:

15.(1)基因编码方式确定。

16.根据一条装配线装配不同类型产品,不同产品就用对应产品型号字符进行表示同

一型号的产品编号用实数表示。每个投产的产品对应一个基因序列位,基因串的长度与每次投产循环周期内的产品数量相一致。初始种群的产生采用完全随机方法。

17.(2)目标函数设计。

18.以工时为基础的排产问题,一般将目标设定为最短生产循环周期时间。由于不同型号产品的工位作业时间是一定的,因此以生产循环周期时间最短作为排产优化目标。假设装配线生产m种不同系列的产品,其中需求比为x1:x2:x3:...:xm,在实际的装配过程中,只需要对个产品进行排序即可。根据优化目标构建以下函数:

19.mint=max(km(n

‑

1),k(n

‑

1)m) tmn gmn

ꢀꢀꢀ

(1)

20.k1y=k1(y

‑

1 t1y

ꢀꢀꢀ

(2)

21.kx1=k(x

‑

1)1 tx1

ꢀꢀꢀ

(3)

22.kxy=max(k(x

‑

1)y,kx(y

‑

1)) txy

ꢀꢀꢀ

(4)

23.(x=1,2,...,m;y=1,2,...,n)

24.式中:x为序列位置编号;y为工位编号;m为装配循环周期产品总数,个;n为装配线工位数,个;kxy为第x个位置上的产品在第y个工位的装配完成时间,s;txy为x个位置上的产品在第y个工位的作业时间,s;gmn为m位置上的产品在第n个工位的换模时间。其中,目标函数(1)表示生产循环周期时间最短;式(2)表示某种排产方式下,第1个产品在第y个工位完成装配的时间等于其在完成第(y-1)个工位装配时的结束时间加上其在第y个工位的作业时间;式(3)表示第x个位置的产品完成第1个工位的装配时间等于第(x-1)个位置的产品在第1个工位完成装配时的结束时间加上其在第1个工位的作业时间;式(4)表示第x个位置的产品完成第y个工位装配时的结束时间等于其在第y个工位的作业时间加上其完成第(y-1)个工位装配时的结束时间和第(x-1)个位置的产品进入装配线完成第y个工位装配时的结束时间两者中的较大者。

25.(3)适应度函数。

26.遗传算法在使用的过程中使用适应度来鉴别种群的个体好坏程度,并作为依据。对于种群中不同的个体,每一个都代表着一个实际问题中的一个可行解,适应度函数通过映射的方式得出这些个体对应的函数值,而这些函数值就代表着适应度。适应度的大小也决定了个体在进行进化过程中的存活率,同时算法的收敛的速度快慢也受适应度值的影响。对于一般的适应度函数都是经过目标函数转化而来。

27.本文目标函数为最小化优化模型,且目标值都是非负的,而对进化而言,适应度越大,个体越优,故本文适应度函数与目标函数成反比关系。当适应度函数值越大,说明个体适应度越高,目标函数值越小,相应地在周期内所有投产的产品完工时间越小。

28.(4)遗传算子设计。

29.遗传算子的选择决定了那些染色体成为下一代的候选组,并希望下一代能够拥有上一代在种群中的优越性,因此越优秀的染色体越容易成为下一代候选组。本文采用俄罗斯轮盘法作为选择方式。

30.在保证种群基本特征的前提,交叉与变异能够获得更为优质的染色体。交叉操作是选取的两对染色体,然后对每一对随机选择交叉点进行交叉。变异操作可以使基因个体展现出新的特性,可以使遗传算法跳出局部搜索,避免算法早熟后得到局部最优解。本文选

用部分映射交叉方式和随机变异方式。

31.(5)将实际的产品装配顺序和数量作为初始种群代入算法模型求解得出最优方案。

32.步骤五:结果分析

33.由步骤四得出的产品装配顺序,和初始的装配顺的装配周期时间、效率、订单交付等进行比较,并将得出的装配顺序代入实际的装配生产中。

附图说明

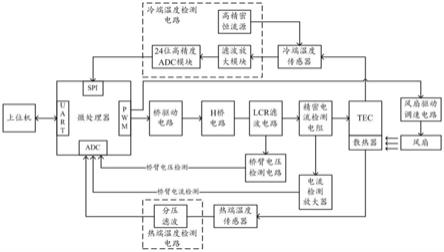

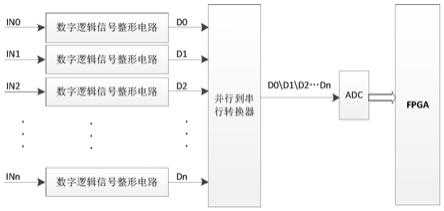

34.图1为本发明的流程图

35.图2为缓冲器产量年表图

36.图3为210c缓冲器装配流程图

37.图4为装配线工位时间图

具体实施方式

38.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

39.本发明所述的一种基于多品种混流装配模式下的排产方法,包括以下步骤:

40.步骤一:根据产品p

‑

q分析

41.收集某企业电梯缓冲器装配线的产品种类和年装配量等信息,绘制装配线年产量图,找出关键产品。如图2所示,为电梯缓冲器年产量图。

42.步骤二:绘制流程图

43.根据步骤一可知关键产品为210c缓冲器,明确该产品的装配流程,人员,时间,所需工位等信息,绘制装配流程图。如图3所示,为210c缓冲器装配流程图。

44.步骤三:装配线平衡

45.根据步骤二所得到的装配流程图,使用ecrs四大原则提问技术对装配流程中的工序进行取消、合并、重组、简化使装配流程得到改进,具体提问细节如表1

46.表1 ecrs四大原则优化表

[0047][0048]

对改进后的工序根据时间进行工位划分使装配线尽量达到平衡。如图4所示,为210c缓冲器平衡后工位时间图。

[0049]

步骤四:使用遗传算法求解混流装配线最优排产方案

[0050]

通过步骤三对装配线进行平衡后,设计典型的遗传算法求解混流装配线最优排产方案,具体步骤如下:

[0051]

(1)基因编码方式确定。

[0052]

缓冲器根据内径和长度不同分为80b、80f、80h0、175a等等9种产品。不同产品就用对应产品型号字符进行表示(其中80b奥的斯,175a奥的斯表示为80ba和175aa),同一型号的产品编号用实数表示。如80b产品总共有a个,175a奥的斯总共有b个,则对应的编码为80b

‑

1、80b

‑

2、80b

‑

3、

…

、80b

‑

a,175ab-1、175ab-2、

…

、175ab-b。每个投产的产品对应一个基因序列位,基因串的长度与每次投产循环周期内的产品数量相一致。初始种群的产生采用完全随机方法。

[0053]

(2)目标函数设计。

[0054]

以工时为基础的排产问题,一般将目标设定为最短生产循环周期时间和一定的换模时间。由于不同型号缓冲器的工位作业时间是一定的,因此以生产循环周期时间最短作为排产优化目标。假设装配线生产m种不同系列的缓冲器,其中需求比为x1:x2:x3:...:xm,在实际的装配过程中,只需要对个产品进行排序即可。根据优化目标构建以下函数:

[0055]

mint=max(km(n

‑

1),k(n

‑

1)m) tmn gmn

ꢀꢀꢀ

(1)

[0056]

k1y=k1(y

‑

1 t1y

ꢀꢀꢀ

(2)

[0057]

kx1=k(x

‑

1)1 tx1

ꢀꢀꢀ

(3)

[0058]

kxy=max(k(x

‑

1)y,kx(y

‑

1)) txy

ꢀꢀꢀ

(4)

[0059]

(x=1,2,...,m;y=1,2,...,n)

[0060]

式中:x为序列位置编号;y为工位编号;m为装配循环周期产品总数,个;n为装配线工位数,个;kxy为第x个位置上的产品在第y个工位的装配完成时间,s;txy为x个位置上的产品在第y个工位的作业时间,s;gmn为m位置上的产品在第n个工位的换模时间。其中,目标函数(1)表示生产循环周期时间最短;式(2)表示某种排产方式下,第1个产品在第y个工位

完成装配的时间等于其在完成第(y-1)个工位装配时的结束时间加上其在第y个工位的作业时间;式(3)表示第x个位置的产品完成第1个工位的装配时间等于第(x-1)个位置的产品在第1个工位完成装配时的结束时间加上其在第1个工位的作业时间;式(4)表示第x个位置的产品完成第y个工位装配时的结束时间等于其在第y个工位的作业时间加上其完成第(y-1)个工位装配时的结束时间和第(x-1)个位置的产品进入装配线完成第y个工位装配时的结束时间两者中的较大者。

[0061]

(3)适应度函数。

[0062]

遗传算法在使用的过程中使用适应度来鉴别种群的个体好坏程度,并作为依据。对于种群中不同的个体,每一个都代表着一个实际问题中的一个可行解,适应度函数通过映射的方式得出这些个体对应的函数值,而这些函数值就代表着适应度。适应度的大小也决定了个体在进行进化过程中的存活率,同时算法的收敛的速度快慢也受适应度值的影响。对于一般的适应度函数都是经过目标函数转化而来。

[0063]

本文目标函数为最小化优化模型,且目标值都是非负的,而对进化而言,适应度越大,个体越优,故本文适应度函数与目标函数成反比关系。当适应度函数值越大,说明个体适应度越高,目标函数值越小,相应地在周期内所有投产的产品完工时间越小。

[0064]

(4)遗传算子设计。

[0065]

遗传算子的选择决定了那些染色体成为下一代的候选组,并希望下一代能够拥有上一代在种群中的优越性,因此越优秀的染色体越容易成为下一代候选组。本文采用俄罗斯轮盘法作为选择方式。

[0066]

在保证种群基本特征的前提,交叉与变异能够获得更为优质的染色体。交叉操作是选取的两对染色体,然后对每一对随机选择交叉点进行交叉。变异操作可以使基因个体展现出新的特性,可以使遗传算法跳出局部搜索,避免算法早熟后得到局部最优解。本文选用部分映射交叉方式和随机变异方式。

[0067]

(5)根据装配线半个月3400个装配量,在仿真实验中,一个染色体由3400个基因组成,并分别用210c1、210c

‑

2、...、210c

‑

2000;80b

‑

1、...、80b

‑

500、......、80ba

‑

100表示。初始种群的产采用完全随机方法。根据最小装配循环周期时间最短和一定的换模时间为目标,采用的遗传算法初始条件为,世代数30,世代大小为3400,交叉概率为0.9,变异概率为0.1,生成相应的统计数据,然后得到需要的目标函数值。

[0068]

步骤五:结果分析

[0069]

由步骤四得出最佳方案为210c

‑

1、...、210c

‑

1200;175ab

‑

1、...、175ab

‑

200;80b

‑

1、...、80b

‑

100;80ab

‑

1、...、80ab

‑

100;80b

‑

101、...、80b

‑

400;175f

‑

1、...、175f

‑

100;80b

‑

401、...、80b

‑

500;80h

‑

1、...、80h

‑

100;210c

‑

1201、...、210c

‑

2000;175h

‑

1、...、175h

‑

100;175a

‑

1、...、175a

‑

200,最佳适应度约为5天15时45分21秒,与初始装配顺序相比交付期缩短了约9天。可将该装配顺序应用于实际生产中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。