1.本发明涉及一种钕铁硼磁体的制备方法及提高晶界扩散效果的方法。

背景技术:

2.近年来,用于混合动力车、空调压缩机的钕铁硼磁体需要具有更高的矫顽力和磁能积。为了提高钕铁硼磁体的矫顽力,通常加入重稀土元素(如dy、tb等)。但是,重稀土元素的加入会导致生产成本提高,磁体磁能积降低。晶界扩散技术可以将重稀土元素集中分布在磁体的晶粒边缘处,提高磁体的矫顽力,有助于减少生产成本和避免磁能积降低。目前,晶界扩散技术存在扩散深度有限,重稀土元素从靠近扩散源的表面到磁体内部的分布梯度大,导致磁体的矫顽力分布不均匀,方形度较低。

3.cn109712797b公开了一种改善钕铁硼磁体晶界扩散磁性能一致性的方法,包括以下步骤:(1)将重稀土粉末与有机溶剂相互混合,得到重稀土粉末浆料,然后将其覆盖于烧结钕铁硼磁体表面,得到半成品;(2)将上述半成品放置到料盒内,并向其表面均匀铺设一层还原剂;(3)将上述装有产品及还原剂的料盒放置到真空或惰性气体的环境下进行晶界扩散处理;(4)将晶界扩散处理后的产品进行二级时效处理。该方法通过加入还原剂,克服了钕铁硼磁体在制备过程中表面易氧化的问题,有利于提高晶界扩散的一致性和磁性能的一致性。

4.cn111403167a公开了一种烧结钕铁硼磁体重稀土元素晶界扩散方法。首先,采用不含重稀土元素的低熔点合金粗粉对磁体进行低温晶界扩散处理,熔融的低熔点合金沿着晶界扩散渗透到磁体内部,扩散后的磁体具有连续低熔点晶界相;然后,再用富含重稀土元素的化合物粉末对磁体进行高温晶界扩散处理,重稀土元素沿着连续的晶界相扩散到磁体内部,在基体晶粒边缘形成富含重稀土元素的壳层结构;最后,对磁体进行退火处理,优化晶界相分布。通过两步扩散法可以提高重稀土元素的扩散深度和扩散均匀性,但效果有限。

5.cn104388952b公开了一种加速烧结钕铁硼磁体表面dy/tb附着层扩渗的方法,包括如下步骤:对钕铁硼磁体表面进行清洁处理,在洁净的钕铁硼磁体表面附着上dy/tb元素后,经过1~100mpa的高压热处理,以加速dy/tb元素在烧结钕铁硼磁体晶界的扩渗,再经过中温热处理使磁体边界结构得到进一步改善,最终得到高矫顽力的钕铁硼磁体。

技术实现要素:

6.有鉴于此,本发明的一个目的在于提供一种钕铁硼磁体的制备方法。采用该方法制备的磁体具有较高的矫顽力和方形度。

7.本发明的另一个目的在于提供一种通过优化钕铁硼磁体的制备工艺来提高晶界扩散效果的方法。其可以改善晶界扩散效果,提高磁体的磁性能。

8.一方面,本发明提供一种钕铁硼磁体的制备方法,包括如下步骤:

9.s1.提供主相合金粗粉和高稀土主相合金粗粉,将它们混合在一起以形成片状磁体;其中,主相合金粗粉和高稀土主相合金粗粉的重量比为50~90:10~45;

10.所述主相合金粗粉的组成为:re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

;其中,c、x和y表示各元素的重量百分比乘以100所得数值,且27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08;re1选自la、ce、pr、nd和y中的一种或多种,m1选自co、cu、al、nb、zr、ga中的一种或多种;

11.所述高稀土主相合金粗粉的组成为:re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

;其中,a、b和z表示各元素的重量百分比乘以100所得数值,且31.5≤a≤32.8,1≤z≤5,0.9≤b≤1.08;re2选自pr、nd中的一种或多种,m2选自co、cu、al、nb、zr、ga中的一种或多种;

12.s2.通过晶界扩散将重稀土元素从片状磁体的表面渗透至片状磁体的内部,得到钕铁硼磁体。

13.根据本发明的制备方法,优选地,将主相合金粗粉和高稀土主相合金粗粉混合,经过气流磨研磨得到平均粒径为2.9~3.2μm的混合合金细粉,然后经过取向成型,烧结和切片得到片状磁体。

14.另一方面,本发明提供一种钕铁硼磁体的制备方法,包括如下步骤:

15.s1.提供主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉,将它们混合在一起以形成片状磁体;其中,主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉的重量比为50~85:15~45:0.1~8;

16.所述主相合金粗粉的组成为:re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

;其中,c、x和y表示各元素的重量百分比乘以100所得数值,且27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08;re1选自la、ce、pr、nd和y中的一种或多种,m1选自co、cu、al、nb、zr、ga中的一种或多种;

17.所述高稀土主相合金粗粉的组成为:re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

;其中,a、b和z表示各元素的重量百分比乘以100所得数值,且31.5≤a≤32.8,1≤z≤5,0.9≤b≤1.08;re2选自pr、nd中的一种或多种,m2选自co、cu、al、nb、zr、ga中的一种或多种;

18.所述富稀土主相合金粗粉的组成为:re3

m

(fe

100

‑

p

m3

p

)

100

‑

m

‑

n

b

n

;其中,m、n和p表示各元素的重量百分比乘以100所得数值,且38≤m≤45,1≤p≤5,0.9≤n≤1.08,re3选自pr、nd中的一种或多种,m3选自co、cu、al、nb、zr、ga中的一种或多种;

19.s2.通过晶界扩散将重稀土元素从片状磁体的表面渗透至片状磁体的内部,得到钕铁硼磁体。

20.根据本发明的制备方法,优选地,将主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉混合,经过气流磨研磨得到平均粒径为2.9~3.2μm的混合合金细粉,然后经过取向成型,烧结和切片得到片状磁体。

21.根据本发明的制备方法,优选地,re1由pr、nd和y组成;re2由pr和nd组成。

22.根据本发明的制备方法,优选地,步骤s2包括:

23.(1)在片状磁体的表面附着一层含有重稀土元素re4的覆盖层,在700~1000℃下晶界扩散,然后在300~700℃下回火处理,得到预制体;

24.(2)在预制体的表面附着一层含有重稀土元素re5的覆盖层,在700~1000℃下晶界扩散,然后在300~700℃下回火处理,得到钕铁硼磁体;

25.其中,re4和re5分别独立地选自gd、tb、dy、ho、er中的一种或多种;且re4和r5不同。

26.根据本发明的制备方法,优选地,含有重稀土元素re4的覆盖层的厚度为片状磁体厚度的0.05%~2%;含有重稀土元素re5的覆盖层的厚度为片状磁体厚度的0.05%~2%。

27.根据本发明的制备方法,优选地,re4为dy,且re5为tb。

28.再一方面,本发明提供一种通过优化钕铁硼磁体的制备工艺来提高晶界扩散效果的方法,包括如下步骤:

29.s1.提供主相合金粗粉和高稀土主相合金粗粉,将它们混合在一起以形成厚度为0.5~5mm的片状磁体;其中,主相合金粗粉和高稀土主相合金粗粉的重量比为50~90:10~45;

30.所述主相合金粗粉的组成为:re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

;其中,c、x和y表示各元素的重量百分比乘以100所得数值,且27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08;re1选自la、ce、pr、nd和y中的一种或多种,m1选自co、cu、al、nb、zr、ga中的一种或多种;

31.所述高稀土主相合金粗粉的组成为:re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

;其中,a、b和z表示各元素的重量百分比乘以100所得数值,且31.5≤a≤32.8,1≤z≤5,0.9≤b≤1.08;re2选自pr、nd中的一种或多种,m2选自co、cu、al、nb、zr、ga中的一种或多种;

32.s2.通过晶界扩散将重稀土元素从片状磁体的表面渗透至片状磁体的内部,得到钕铁硼磁体。

33.又一方面,本发明提供一种通过优化钕铁硼磁体的制备工艺来提高晶界扩散效果的方法,包括如下步骤:

34.s1.提供主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉,将它们混合在一起以形成厚度为0.5~5mm的片状磁体;其中,主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉的重量比为50~85:15~45:0.1~8;

35.所述主相合金粗粉的组成为:re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

;其中,c、x和y表示各元素的重量百分比乘以100所得数值,且27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08;re1选自la、ce、pr、nd和y中的一种或多种,m1选自co、cu、al、nb、zr、ga中的一种或多种;

36.所述高稀土主相合金粗粉的组成为:re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

;其中,a、b和z表示各元素的重量百分比乘以100所得数值,且31.5≤x≤32.8,1≤z≤5,0.9≤b≤1.08;re2选自pr、nd中的一种或多种,m2选自co、cu、al、nb、zr、ga中的一种或多种;

37.所述富稀土主相合金粗粉的组成为:re3

m

(fe

100

‑

p

m3

p

)

100

‑

m

‑

n

b

n

;其中,m、n和p表示各元素的重量百分比乘以100所得数值,且38≤m≤45,1≤p≤5,0.9≤n≤1.08,re3选自pr、nd中的一种或多种,m3选自co、cu、al、nb、zr、ga中的一种或多种;

38.s2.通过晶界扩散将重稀土元素从片状磁体的表面渗透至片状磁体的内部,得到钕铁硼磁体。

39.本发明制得的钕铁硼磁体具有较高的矫顽力和方形度。本发明通过优化钕铁硼磁体的制备工艺,可以有效改善晶界扩散效果,提高磁体的磁性能。

附图说明

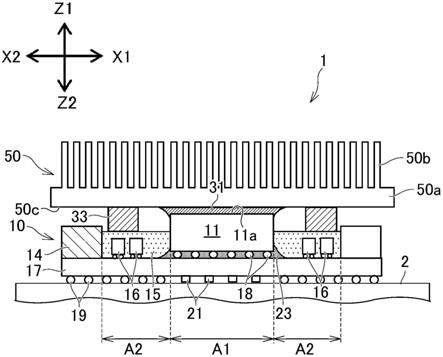

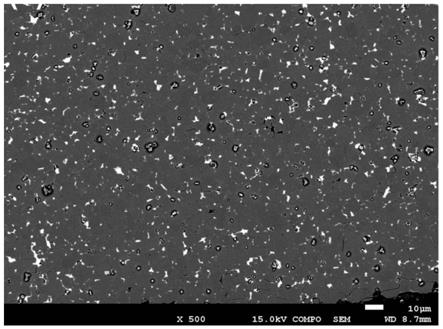

40.图1为实施例1的片状磁体的背散射电子图像。

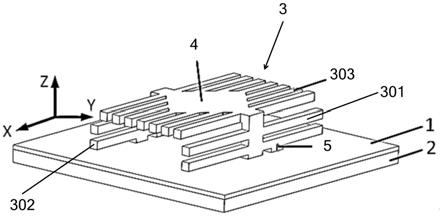

41.图2为对比例1的片状磁体的背散射电子图像。

具体实施方式

42.下面结合具体实施方式对本发明作进一步的说明,但本发明的保护范围并不限于

此。

43.本发明中,re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

、re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

和re3

m

(fe

100

‑

p

m3

p

)

100

‑

m

‑

n

b

n

中,a、b、c、x、y、z、m、n、p表示各元素的重量百分比乘以100所得数值。

44.本发明中,矫顽力是指内禀矫顽力,通常记作h

cj

,单位为奥斯特(oe)。1oe≈79.6a/m。剩磁通常记作b

r

,单位为特斯拉(t)或高斯(gs)。1gs=0.0001t。磁能积通常记作

·

h,单位为mgoe。方形度是膝点矫顽力h

k

与内禀矫顽力h

cj

之比。惰性气氛包括由氮气、氦气、氖气、氩气、氪气、氙气形成的气氛。真空表示绝对真空度。平均粒径,是采用激光粒度仪测试的表面积平均粒径,通常记作smd。

45.<钕铁硼磁体的制备方法>

46.本发明发现,通过控制不同合金粗粉(主相合金粗粉、高稀土主相合金粗粉、富稀土主相合金粗粉)的配比制备片状磁体,然后在片状磁体上附着至少一层含有重稀土元素的覆盖层,经过高温晶界扩散、低温回火处理,有助于改善晶界扩散效果。采用该工艺制备的磁体表现出良好的磁性能,其晶界相的含量、晶界相的分布均匀性和薄层晶界的连续性远优于采用常规方法制备的磁体。因此,本发明提供一种钕铁硼磁体的制备方法,包括如下工序:制备片状磁体工序和晶界扩散工序。

47.制备片状磁体工序

48.按照原料配比,将不同合金粗粉(a.主相合金粗粉和高稀土主相合金粗粉的组合;b.主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉的组合)混合、气流磨制粉、取向成型、高温烧结以及切片,得到片状磁体。不同合金粗粉分别通过氢碎工序和配料工序获得。下面进行详细描述。

49.主相合金粗粉的组成为re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

。

50.re1可以选自la、ce、pr、nd和y中的一种或多种;优选为y、pr和nd。

51.m1可以选自co、cu、al、nb、zr、ga中的一种或多种;优选为co、cu、al、zr、ga一种或多种;更优选为由co、cu、al、zr和ga组成。在某些实施方式中,m1由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。

52.c、x和y表示各元素的重量百分比乘以100所得数值。27.5≤x≤30.5;优选为28≤x≤30.5;更优选为29≤x≤30.5。1≤c≤5;优选为1≤c≤4;更优选为1≤c≤3。0.9≤y≤1.08;优选为0.93≤y≤1.05;更优选为0.96≤y≤1。

53.在某些实施方式中,主相合金粗粉的组成为:re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

。其中,c、x和y表示各元素的重量百分比乘以100所得数值,27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08,re1选自y、pr、nd中的一种或多种,m1由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr、ga组成。

54.高稀土主相合金粗粉的组成为re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

。

55.re2选自pr、nd中的一种或多种;优选为pr和nd的组合。

56.m2可以选自co、cu、al、nb、zr、ga中的一种或多种;优选为co、cu、al、zr、ga一种或多种;更优选为由co、cu、al、zr和ga组成。在某些实施方式中,m2由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。

57.a、b和z表示各元素的重量百分比乘以100所得数值,31.5≤a≤32.8;优选为31.5≤a≤32.5;更优选为31.5≤a≤32。1≤z≤5;优选为1≤z≤4;更优选为1≤z≤3。0.9≤b≤

1.08;优选为0.93≤b≤1.05;更优选为0.96≤b≤1。

58.在某些实施方式中,高稀土主相合金粗粉的组成为:re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

。其中,a、b和z表示各元素的重量百分比乘以100所得数值,31.5≤a≤32.8,1≤z≤5,0.9≤b≤1.08,re2选自pr、nd中的一种或多种,m2由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr、ga组成。

59.富稀土主相合金粗粉的组成为re3

m

(fe

100

‑

p

m3

p

)

100

‑

m

‑

n

b

n

。

60.re3可以选自pr、nd中的一种或多种;优选为pr和nd的组合。

61.m3可以选自co、cu、al、nb、zr、ga中的一种或多种;优选为co、cu、al、zr、ga一种或多种;更优选为由co、cu、al、zr和ga组成。在某些实施方式中,m3由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。

62.m、n和p表示各元素的重量百分比乘以100所得数值,38≤m≤45;优选为38.5≤m≤44;更优选为39≤m≤43。1≤p≤5;优选为1≤p≤4;更优选为1≤p≤3。0.9≤n≤1.08;优选为0.93≤n≤1.05;更优选为0.96≤n≤1。

63.在某些实施方式中,富稀土主相合金粗粉的组成为:re3

m

(fe

100

‑

p

m3

p

)

100

‑

m

‑

n

b

n

;其中,m、n和p表示各元素的重量百分比乘以100所得数值,38≤m≤45,1≤p≤5,0.9≤n≤1.08,re3选自pr、nd中的一种或多种,m3由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。

64.将原料合金在1350~1550℃,优选为1400~1500℃,更优选为1450~1500℃下分别熔炼,甩带得到铸片。主相合金的铸片厚度可以为0.2~0.5mm,优选为0.2~0.35mm,更优选为0.25~0.35mm。高稀土主相合金和富稀土主相合金的铸片厚度可以为0.2~0.5mm,优选为0.3~0.5mm,更优选为0.3~0.4mm。将主相合金铸片的厚度控制在0.25~0.35mm,高稀土主相合金铸片和富稀土主相合金铸片的厚度控制在0.3~0.4mm,有利于获得容易进行重稀土元素晶界扩散的微观结构。将铸片分别进行氢碎,得到合金粗粉。

65.将不同合金粗粉混合,经气流磨制粉得到混合合金细粉。混合合金细粉的平均粒径smd可以为2~5μm;优选为2.5~3.5μm;更优选为2.9~3.2μm。

66.主相合金粗粉和高稀土主相合金粗粉的重量比可以为50~90:10~45;优选为55~85:10~45;更优选为60~80:10~45。

67.主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉的重量比可以为50~85:15~45:0.1~8;优选为60~85:15~40:1~8;更优选为70~85:15~30:1~5。

68.本发明的高稀土主相合金易于重稀土元素扩散,可以有效提高磁体的磁性能。本发明通过选用特定的原料配比,采用多主相法制备磁体,所得磁体的晶界相分布和数量均远优于传统单主相法制备的磁体。此外,本发明制备的磁体的晶界相的熔点较低,有助于重稀土元素在较低的晶界扩散温度下快速扩散,提高晶界扩散效率,从而制备出矫顽力更高、矫顽力分布更均匀、方形度更高的磁体。

69.根据本发明的一些实施方式,原料合金由重量比为50~90:10~45的主相合金和高稀土主相合金组成。其中,主相合金粗粉的组成为re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

;27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08;re1选自y、pr、nd中的一种或多种,m1由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。高稀土主相合金粗粉的组成为re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

;31.5≤a≤32.8,1≤z≤5,0.9≤b≤1.08;re2选自pr、nd中的一种或多

种,m2由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。这种原料配比更有助于提高晶界扩散的效果。

70.根据本发明的另一些实施方式,原料合金由重量比为50~85:15~45:0.1~8的主相合金、高稀土主相合金和富稀土主相合金组成。其中,主相合金粗粉的组成为re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

;27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08;re1选自y、pr、nd中的一种或多种,m1由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。高稀土主相合金粗粉的组成为re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

;31.5≤a≤32.8,1≤z≤5,0.9≤b≤1.08;re2选自pr、nd中的一种或多种,m2由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。富稀土主相合金粗粉的组成为re3

m

(fe

100

‑

p

m3

p

)

100

‑

m

‑

n

b

n

;38≤m≤45,1≤p≤5,0.9≤n≤1.08;re3选自pr、nd中的一种或多种,m3由重量比为40~50:5~15:5~15:15~25:10~25:的co、cu、al、zr和ga组成。采用该原料配比制备的磁体,其微观组织结构更有利于晶界扩散工艺的实施,有助于提高磁性的磁性能。

71.将混合合金细粉在取向磁场下成型,然后进行等静压得到毛坯;将毛坯在烧结炉中烧结得到烧结体;将烧结体切片,得到片状磁体。

72.取向磁场的强度大于1.8t,优选大于2t,更优选大于2.5t。等静压的压力为10~300mpa,保压时间为5~100s。

73.烧结炉的真空度可以为≤0.5pa,优选为≤1.0

×

10

‑1pa,更优选为≤1.0

×

10

‑2pa。烧结温度可以为1000~1150℃;优选为1000~1100℃;更优选为1050~1100℃。烧结时间可以为2~8h;优选为3~7h;更优选为4~6h。

74.磁体的切片可以采用本领域常规的设备进行。片状磁体的厚度可以为0.5~5mm;优选为1.5~4.5mm;更优选为2~4mm。

75.晶界扩散工序

76.通过晶界扩散将重稀土元素从片状磁体的表面渗透至片状磁体的内部,得到钕铁硼磁体。将片状磁体打磨,然后在片状磁体的表面上附着含有重稀土元素的覆盖层。附着的方式可以选为溅射镀膜。

77.重稀土元素可以为gd、tb、dy、ho和er中的一种或多种;优选为gd、tb、dy、ho中的一种或多种;更优选为tb和dy。

78.覆盖层的厚度可以为片状磁体厚度的0.05%~2%;优选为0.1%~1.5%;更优选为0.2%~1%。根据本发明的一些实施方式,覆盖层由内到外依次是dy覆盖层和tb覆盖层。dy覆盖层的厚度为片状磁体厚度的0.05%~1%,tb覆盖层的片状磁体厚度的0.05%~1%。

79.将附着有覆盖层的片状磁体进行晶界扩散和回火处理,得到钕铁硼磁体。晶界扩散的温度可以为700~1000℃;优选为800~1000℃;更优选为850~950℃。晶界扩散时间可以为5~18h;优选为8~18h;更优选为10~15h。回火处理的温度可以为300~700℃;优选为400~700℃;更优选为400~600℃。回火处理的时间可以为3~10h;优选为4~8h;更优选为5~7h。

80.根据本发明的一些实施方式,将附着有覆盖层的片状磁体在700~1000℃下晶界扩散5~18h;然后300~700℃下回火处理3~10h。这样,晶界扩散效果更佳。

81.根据本发明的一些实施方式,晶界扩散工序包括如下步骤:

82.(1)在片状磁体的表面附着一层含有重稀土元素re4的覆盖层,在700~1000℃下晶界扩散,然后在300~700℃下回火处理,得到预制体;

83.(2)在预制体的表面附着一层含有重稀土元素re5的覆盖层,在700~1000℃下晶界扩散,然后在300~700℃下回火处理,得到钕铁硼磁体。

84.re4和re5分别独立地选自gd、tb、dy、ho、er中的一种或多种;且re4和r5不同。

85.根据本发明的另一些实施方式,晶界扩散工序包括如下步骤:

86.(1)在片状磁体的表面附着一层含dy的覆盖层,置于850~950℃下晶界扩散10~15h,然后在400~600℃下回火处理5~7h,得到预制体;

87.(2)在预制体的表面附着一层含tb的覆盖层,在850~950℃下晶界扩散10~15h,然后在400~600℃下回火处理5~7h,得到钕铁硼磁体。

88.采用上述方法得到的钕铁硼磁体的剩磁可以为10~18kgs;优选为13~16kgs;更优选为13.5~15kgs。钕铁硼磁体的矫顽力可以为10~30koe;优选为13~25koe;更优选为19~25koe。钕铁硼磁体的磁能积可以为40~55mgoe;优选为40~50mgoe;更优选为46~50mgoe。钕铁硼磁体的方形度可以为0.95~0.99;优选为0.95~0.98;更优选为0.955~0.975。根据本发明的一个实施方式,钕铁硼磁体的剩磁为13.5~14kgs,矫顽力为19~25koe,磁能积为45~50mgoe,方形度为0.955~0.975。

89.<通过优化钕铁硼磁体的制备工艺来提高晶界扩散效果的方法>

90.本发明还提供一种通过优化钕铁硼磁体的制备工艺来提高晶界扩散效果的方法。

91.根据本发明的一些实施方式,通过优化钕铁硼磁体的制备工艺来提高晶界扩散效果的方法包括如下步骤:

92.s1.提供主相合金粗粉和高稀土主相合金粗粉,将它们混合在一起以形成厚度为0.5~5mm的片状磁体;其中,主相合金粗粉和高稀土主相合金粗粉的重量比为50~90:10~45;所述主相合金粗粉的组成为:re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

;其中,c、x和y表示各元素的重量百分比乘以100所得数值,且27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08;re1选自la、ce、pr、nd和y中的一种或多种,m1选自co、cu、al、nb、zr、ga中的一种或多种;所述高稀土主相合金粗粉的组成为:re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

;其中,a、b和z表示各元素的重量百分比乘以100所得数值,且31.5≤a≤32.8,1≤z≤5,0.9≤b≤1.08;re2选自pr、nd中的一种或多种,m2选自co、cu、al、nb、zr、g中的一种或多种;

93.s2.通过晶界扩散将重稀土元素从片状磁体的表面渗透至片状磁体的内部,得到钕铁硼磁体。

94.根据本发明的另一些实施方式,通过优化钕铁硼磁体的制备工艺来提高晶界扩散效果的方法包括如下步骤:

95.s1.提供主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉,将它们混合在一起以形成厚度为0.5~5mm的片状磁体;其中,主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉的重量比为50~85:15~45:0.1~8;所述主相合金粗粉的组成为:re1

x

(fe

100

‑

c

m1

c

)

100

‑

x

‑

y

b

y

;其中,c、x和y表示各元素的重量百分比乘以100所得数值,且27.5≤x≤30.5,1≤c≤5,0.9≤y≤1.08;re1选自la、ce、pr、nd和y中的一种或多种,m1选自co、cu、al、nb、zr、ga中的一种或多种;所述高稀土主相合金粗粉的组成为:re2

a

(fe

100

‑

z

m2

z

)

100

‑

a

‑

b

b

b

;其中,a、b和z表示各元素的重量百分比乘以100所得数值,且31.5≤x≤32.8,1≤z≤5,0.9≤b

≤1.08;re2选自pr、nd中的一种或多种,m2选自co、cu、al、nb、zr、ga中的一种或多种;所述富稀土主相合金粗粉的组成为:re3

m

(fe

100

‑

p

m3

p

)

100

‑

m

‑

n

b

n

;其中,m、n和p表示各元素的重量百分比乘以100所得数值,且38≤m≤45,1≤p≤5,0.9≤n≤1.08,re3选自pr、nd中的一种或多种,m3选自co、cu、al、nb、zr、ga中的一种或多种;

96.s2.通过晶界扩散将重稀土元素从片状磁体的表面渗透至片状磁体的内部,得到钕铁硼磁体。

97.上述工序s1和s2与前文制备片状磁体工序和晶界扩散工序相同,这里不再赘述。

98.下面介绍实施例和比较例的测试方法和原料:

99.磁性能的测试:参照gb/t 3217规定的方法进行磁性能测试,采用北京计量院的磁测仪,设备型号为:nim10000;

100.背散射电子图像:采用包头希迪瑞科技有限公司的晶界扩散仪进行测试,设备型号为:lx

‑1‑

3qt。

101.除非特别声明,实施例和对比例中的各元素的下标均表示重量比,为该元素的重量百分比乘以100所得数值。

102.prnd为共生合金,pr和nd的重量比为:1:3。

103.m1、m2和m3的元素组成相同,元素组成为:0.45wt%co、0.1wt%cu、0.1wt%al、0.2wt%zr和0.15wt%ga。

104.实施例1

105.将成分为[(prnd)

93.2

y

6.8

]

29.3

(fe

99

m11)

69.74

b

0.96

的主相合金和成分为(prnd)

31.8

(fe

99

m21)

67.24

b

0.96

的高稀土主相合金分别在1450℃下熔炼,然后甩带,得到铸片。主相合金的铸片厚度为0.25~0.35mm,高稀土主相合金的铸片厚度为0.3~0.4mm。

[0106]

将主相合金的铸片和高稀土主相合金的铸片分别进行氢破碎,得到主相合金粗粉和高稀土主相合金粗粉。

[0107]

将主相合金粗粉与高稀土主相合金粗粉按照重量比3:1进行配料,然后置于气流磨中进行制粉,得到平均粒径smd为3.1μm的混合合金细粉。

[0108]

将混合合金细粉在取向磁场(取向磁场的强度大于1.8t)下成型,然后进行等静压,得到毛坯。将毛坯置于烧结炉(烧结炉的真空度为0.5pa,烧结温度为1060℃)中烧结5h,切片,得到厚度为2.5mm的片状磁体。

[0109]

对片状磁体的双面溅射厚度分别为5μm的dy层,在900℃下扩散处理12h,500℃下回火处理6h,得到附着有dy覆盖层的片状磁体。

[0110]

对附着有dy覆盖层的片状磁体的双面溅射厚度分别为5μm的tb层,在900℃下扩散处理12h,500℃下回火处理6h,得到钕铁硼磁体。

[0111]

测定晶界扩散前的片状磁体、附着有dy覆盖层的片状磁体和钕铁硼磁体的磁性能,测试结果如表1所示。测定钕铁硼磁体的晶界扩散效果,结果如图1所示。

[0112]

实施例2

[0113]

将成分为[(prnd)

93.2

y

6.8

]

29.3

(fe

99

m11)

69.74

b

0.96

的主相合金、成分为(prnd)

31.8

(fe

99

m21)

67.24

b

0.96

的高稀土主相合金和成分为(prnd)

42

(fe

99

m31)

57.04

b

0.96

的富稀土主相合金在1450℃下熔炼,然后甩带,得到铸片。主相合金的铸片厚度为0.25~0.35mm,高稀土主相合金,富稀土主相合金的铸片厚度为0.3~0.4mm。

[0114]

将主相合金的铸片、高稀土主相合金的铸片和富稀土主相合金的铸片分别进行氢破碎,得到主相合金粗粉、高稀土主相合金粗粉和富稀土主相合金粗粉。

[0115]

将主相合金粗粉、高稀土主相合金粗粉与富稀土主相合金粗粉按照重量比为80:17:3进行配料,然后置于气流磨中进行制粉,得到平均粒径smd为3.1μm的混合合金细粉。

[0116]

将混合合金细粉在取向磁场(取向磁场的强度大于1.8t)下成型,然后进行等静压,得到毛坯。将毛坯置于烧结炉(烧结炉的真空度为0.5pa,烧结温度为1060℃)中烧结5h,切片,得到厚度为2.5mm的片状磁体。

[0117]

对片状磁体的双面溅射厚度分别为5μm的dy层,在900℃下扩散处理12h,500℃下回火处理6h,得到附着有dy覆盖层的片状磁体。

[0118]

对附着有dy覆盖层的片状磁体的双面溅射厚度分别为5μm的tb层,在900℃下扩散处理12h,500℃下回火处理6h,得到钕铁硼磁体。

[0119]

测定晶界扩散前的片状磁体、附着有dy覆盖层的片状磁体和钕铁硼磁体的磁性能,测试结果如表1所示。

[0120]

对比例1

[0121]

将成分为[(prnd)

95

y5]

30

(fe

99

m11)

69.04

b

0.96

的主相合金在1450℃下熔炼,然后甩带,得到厚度为0.25~0.35mm主相合金铸片。

[0122]

将主相合金铸片进行氢破碎,得到主相合金粗粉。

[0123]

将主相合金粗粉置于气流磨中进行制粉,得到平均粒径smd为3.1μm的主相合金细粉。

[0124]

将主相合金细粉在取向磁场(取向磁场的强度大于1.8t)下成型,然后进行等静压,得到毛坯。将毛坯置于烧结炉(烧结炉的真空度为0.5pa,烧结温度为1060℃)中烧结5h,切片,得到厚度为2.5mm的片状磁体。

[0125]

对片状磁体的双面溅射厚度分别为5μm的dy层,在900℃下扩散处理12h,500℃下回火处理6h,得到附着有dy覆盖层的片状磁体。

[0126]

对附着有dy覆盖层的片状磁体的双面溅射厚度分别为5μm的tb层,在900℃下扩散处理12h,500℃下回火处理6h,得到钕铁硼磁体。

[0127]

测定晶界扩散前的片状磁体、附着有dy覆盖层的片状磁体和钕铁硼磁体的磁性能,测试结果如表1所示。测定钕铁硼磁体的晶界扩散效果,结果如图2所示。

[0128]

表1

[0129][0130]

由表1可知,实施例1和实施例2的片状磁体的矫顽力均高于对比例1的片状磁体的矫顽力,且实施例1和实施例2的片状磁体附着dy覆盖层后,矫顽力分别提升了6.05koe和

6.15koe,而对比例1的片状磁体附着dy覆盖层后,矫顽力仅提升了5.27koe。实施例1和实施例2的片状磁体附着dy覆盖层和含tb覆盖层后,矫顽力分别提升了8.93koe和9.1koe,对比例1的片状磁体附着dy覆盖层和含tb覆盖层后,矫顽力仅提升了5.67koe。此外,实施例1和实施例2制备的钕铁硼磁体的方形度分别为0.967和0.963,而对比例1制备的钕铁硼磁体的方形度仅为0.923。这说明实施例1和实施例2的钕铁硼磁体的矫顽力分布比对比例1的钕铁硼磁体的矫顽力分布更均匀,方形度更高。

[0131]

图1为实施例1的片状磁体的背散射电子图像,图2为对比例1的片状磁体的背散射电子图像。由图可知,本发明的方法所得磁体的内部晶界富稀土相的数量、分布的均匀性和薄层晶界的连续性优于对比例1。因此,本发明的方法所得磁体更有利于重稀土元素的晶界扩散。

[0132]

因此,本发明通过优化钕铁硼磁体的制备工艺,可以有效改善重稀土元素的晶界扩散效果,有助于提高磁体的磁性能。

[0133]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。