基于p区和i区渐变掺杂的4h

‑

sic pin微波二极管及制作方法

技术领域

1.本发明属于半导体器件技术领域,特别涉及一种4h

‑

sic pin微波二极管,可用于微波整流、限幅器、功率开关、移相器、电调衰减器等电路中。

背景技术:

2.pin二极管广泛应用于射频、超高频和微波电路中。基于pin二极管的限幅器能够保护后级电路中的功率敏感器件不被大信号或强电磁脉冲损坏,因此广泛应用于通信、雷达等发射接收系统的前端。通过控制pin二极管的工作状态,在高功率的微波信号通过限幅器时,被衰减到较低的功率电平,而小功率微波信号则以较小的插损顺利通过。

3.目前市面上大多数商用的pin二极管都是用si和gaas。si和gaas的pin器件制备工艺已经非常成熟,但是受限于材料的自身因素,难以进一步提高器件性能。为了增加转换功率,而增加i区的厚度,结果会造成转换速率的降低。并且si和gaas的微波pin二极管的工作温度不能超过175℃。为了提高功率处理能力和开关速度以及工作温度,必须改用新的材料替代si和gaas,用于制作pin二极管。

4.4h

‑

sic材料拥有比si和gaas更高的禁带宽度,这就使得它在各种高速模拟应用领域,例如用于射频通讯及雷达中的放大器和接收器具有不可替代的优势。另外,4h

‑

sic具有比硅和砷化镓更宽的禁带宽度,因此有更好的抗辐射和抗干扰能力。对于大量使用微波器件的电子系统中,使用4h

‑

sic pin限幅器有利于系统集成。

5.目前,三端有源器件正逐步取代两端器件成为电子系统中的主流,但pin二极管以其特殊的器件结构和器件特性使之无法被轻易取代。

6.目前,市面上的4h

‑

sic pin二极管,它包括三个掺杂浓度不同的区,其中,p区掺杂浓度>10

19

,厚度5μm;i区掺杂浓度<10

15

,厚度50~600μm;n区掺杂浓度10

18

~10

19

,厚度>10μm。该pin二极管作为功率转换器、开关器件已广泛应用于电力电子领域,且得益于材料特性,其具备较高的击穿电压和更快的开关速度。但是该器件作为射频器件时,因具备较大的i区宽度,因而不适合应用于微波电路。目前微波用4h

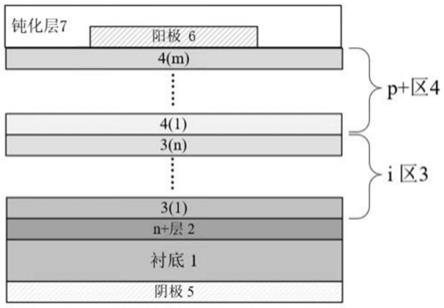

‑

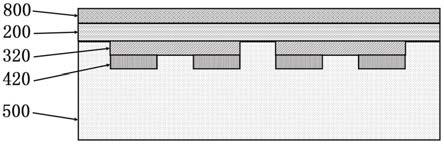

sic pin二极管需要更小的导通电阻与更低的结电容来满足更快的响应速度,而现有4h

‑

sic pin二极管不能满足要求,导致其在高频微波应用领域存在很大的空缺。

技术实现要素:

7.本发明目的在于针对上述目前已有器件技术的不足,提供一种基于p 区和i区渐变掺杂的4h

‑

sic pin二极管及制作方法,以减小i区宽度及导通电阻与结电容,从而加快二极管的响应时间,提高截止频率。满足高频微波应用的要求。

8.为实现上述目的,本发明的技术方案如下:

9.1.一种基于p区和i区渐变掺杂的4h

‑

sic pin二极管,自下而上包括n型衬底、n 层、i层和p 层,衬底的下部设有阴极,p 层的上部设有阳极,阳极的上部设有钝化层,其特征在于:

10.所述i层采用由n层组成的多层结构,且自下而上按第一层31至第n层3n分布,各层均是由掺杂浓度线性递减的4h

‑

sic半导体材料构成,n的取值根据器件实际使用要求确定,其为大于1的整数;

11.所述p 层4采用由m层组成的多层结构,且自下而上按第一层41至第m层4m分布,各层均是由掺杂浓度线性增的4h

‑

sic半导体材料构成,m的取值根据器件实际使用要求确定,其为大于1的整数。

12.进一步,所述衬底、n 层,均采用4h

‑

sic材料;所述钝化层采用si3n4或sio2或al2o3或玻璃或铅玻璃。

13.进一步,所述i区的厚度为2~15μm,各层的厚度均相等,且第1层31的掺杂浓度为10

17

cm

‑3~10

18

cm

‑3,第2层32的掺杂浓度为10

16

cm

‑3~10

18

cm

‑7,

……

,第n层3n的掺杂浓度为10

14

cm

‑3~10

15

cm

‑3。

14.进一步,所述p 区的厚度为0.5~2μm,各层的厚度均相等,第1层41的掺杂浓度为10

17

cm

‑3~10

18

cm

‑3,第2层42的掺杂浓度为10

18

cm

‑3~10

19

cm

‑3,

……

,第m层4m的掺杂浓度为10

19

cm

‑3~10

20

cm

‑3。

15.进一步,n 层的厚度为0.5~2μm,掺杂浓度为10

18

cm

‑3~10

20

cm

‑3。

16.2.一种基于p区和i区渐变掺杂的垂直4h

‑

sic pin二极管制作方法,其特征在于,包括如下步骤:

17.1)对衬底表面进行清洗和热处理,即依次在三氯乙烯、丙酮、无水乙醇中煮沸10~15min,用去离子水清洗并煮沸10min,在h2so4:h3po3=3:1的溶液中加热10min,然后放入去离子水中清洗,以消除表面悬挂键,再用5%的hf溶液去除表面的氧化物;

18.2)将清洗和热处理之后的衬底装入反应室,在衬底上采用lpcvd工艺淀积厚度为0.5~2μm、掺杂浓度为10

18

cm

‑3~10

20

cm

‑3的4h

‑

sic n 层;

19.3)在4h

‑

sic n 层上采用lpcvd工艺淀积n层厚度相同的4h

‑

sic i层,各层的掺杂浓度自下而上递减,其中,第1层31的掺杂浓度为10

17

cm

‑3~10

18

cm

‑3,第2层32的掺杂浓度为10

16

cm

‑3~10

17

cm

‑3,

……

,第n层3n的掺杂浓度为10

14

cm

‑3~10

15

cm

‑3;

20.4)在4h

‑

sic i层上采用lpcvd工艺淀积m层厚度相同的4h

‑

sic p 层,各层的掺杂浓度自下而上递增,其中第1层41的掺杂浓度为10

17

cm

‑3~10

18

cm

‑3,第2层42的掺杂浓度为10

18

cm

‑3~10

19

cm

‑3,

……

,第m层4m的掺杂浓度为10

19

cm

‑3~10

20

cm

‑3;

21.5)在衬底背面采用蒸发或磁控溅射工艺淀积阴极(5),并在高温下进行退火;

22.6)在p 层上制作掩膜,采用蒸发或磁控溅射工艺在p 层4淀积阳极,并在高温下进行退火;

23.7)将进行完上述步骤的外延片放入pecvd反应室内,进行钝化层的沉积;

24.8)在钝化层上进行光刻和刻蚀,形成阳极接触孔,完成器件制作。

25.本发明与现有技术相比具有如下优点:

26.1.本发明由于其n型衬底、n 层、i层和p 层均采用禁带宽度相对高、热导系数相对高的4h

‑

sic的同质外延材料,因而不仅具有更高的击穿电压,能够实现更高的热功率扩散,提高器件在高温下的热稳定性,而且能够缓解器件转换功率与转换速率之间的矛盾,改善器件的功率特性和可靠性。

27.2.本发明的p 区由于采用渐变掺杂的多层结构,相比较无渐变掺杂的单层结构,

可以实现更低的导通电阻,进而减小二极管的响应时间,提高截止频率。

28.3.本发明的i区由于采用渐变掺杂的多层结构,相比较无渐变掺杂的单层结构,可以实现更低的零偏结电容,进而减小二极管的响应时间,提高截止频率。

附图说明

29.图1是本发明基于p区和i区渐变掺杂的4h

‑

sic pin微波二极管的结构图。

30.图2是本发明制作图1器件的工艺流程图。

具体实施方式

31.以下结合附图和实施例对本发明作进一步详细描述。

32.参照图1,本实例是基于p 区和i区多层渐变掺杂的垂直4h

‑

sic pin二极管,包括衬底1、n 层2、i区3、p 区4、阴极5、阳极6和钝化层7,其中n 层2位于衬底1的上部,i区3位于n 层2的上部,p区4位于i区的上部,阴极5位于衬底1的下部,阳极6位于p区4的上部,钝化层7位于p区4和阳极6的上部。该衬底1采用4h

‑

sic材料;该n 层2采用4h

‑

sic,其厚度为0.5~2μm,掺杂浓度为10

18

cm

‑3~10

20

cm

‑3;该i区3采用多层掺杂浓度自下而上线性递减的4h

‑

sic材料,其厚度为2~15μm,各层厚度均相等,第1层31的掺杂浓度为10

17

cm

‑3~10

18

cm

‑3,第2层32的掺杂浓度为10

16

cm

‑3~10

17

cm

‑3,

……

,第n层3n的掺杂浓度为10

14

cm

‑3~10

15

cm

‑3;该p 区4采用多层掺杂浓度自上而下线性递减的4h

‑

sic,其厚度为0.5~2μm,各层厚度均相等,其中第1层41的掺杂浓度为10

17

cm

‑3~10

18

cm

‑3,第2层42的掺杂浓度为10

18

cm

‑3~10

19

cm

‑3,

……

,第m层4m的掺杂浓度为10

19

cm

‑3~10

20

cm

‑3;该钝化层7采用si3n4或sio2或al2o3或玻璃或铅玻璃;该阴极金属5采用ti/ni或ti/pt或ni或ni/ti/al,其中第一层金属的厚度为20~100nm,第二层金属的厚度为30~300nm,第三层金属的厚度为20~200nm;该阴极金属6采用ti/al或ti/al/ni或ni或ni/ti/al,其中第一层金属的厚度为20~100nm,第二层金属的厚度为30~300nm,第三层金属的厚度为20~200nm。

33.参照图2,本发明制作基于p区和i区渐变掺杂的4h

‑

sic pin二极管,给出如下三种实施例:

34.实施例1,制作i区单层厚度为2μm、层数n为2,p 区单层厚度为0.5μm、层数m为2的渐变掺杂4h

‑

sic pin二极管。

35.步骤1,对4h

‑

sic衬底表面进行消除悬挂键的预处理。

36.1.1)将4h

‑

sic衬底依次在三氯乙烯、丙酮、无水乙醇中煮沸10~15min,再用去离子水清洗并煮沸10min,再在h2so4:h3po3=3:1的溶液中加热10min,然后放入去离子水中清洗,以消除表面悬挂键;

37.1.2)对清洗后的衬底再用5%的hf溶液去除表面的氧化物。

38.步骤2,制作n 层。

39.2.1)将预处理后的4h

‑

sic衬底放入低压化学气相淀积lpcvd系统中,设置反应室压力为10torr、温度为1500℃;

40.2.2)向反应室同时通入流量为50μmol/min的n源、流量为1000sccm的氢气、流量为10sccm的c2h4和流量为5sccm的sih4,在4h

‑

sic衬底生长厚度为0.5μm、掺杂浓度为10

18

cm

‑3的4h

‑

sic n 层。

41.步骤3,制作多层渐变掺杂i区。

42.向反应室同时通入流量为50μmol/min的n源、流量为1000sccm的氢气、流量为10sccm的c2h4和流量为5sccm的sih4,在n 层上依次生长厚度均为2μm的2层4h

‑

sic层,其中第1层的掺杂浓度为10

16

cm

‑3,第2层的掺杂浓度为10

15

cm

‑3。

43.步骤4,制作多层渐变掺杂p 区。

44.向反应室同时通入流量为50μmol/min的al源、流量为1000sccm的氢气、流量为10sccm的c2h4和流量为5sccm的sih4,在i区上依次生长厚度均为0.5μm的2层4h

‑

sic p 层,其中第1层的掺杂浓度为10

17

cm

‑3,第2层的掺杂浓度为10

18

cm

‑3。

45.步骤5,制作阴极。

46.将完成上述工艺后的样品放入e

‑

beam电子束蒸发台,以0.1nm/s的蒸发速率在衬底的下部沉积金属ni作为阴极,厚度为20~100nm,在本实例中采取但不限于ni的厚度为100nm。

47.步骤6,制作阳极。

48.6.1)在p 区的4h

‑

sic上制作掩膜,形成阳极窗口;

49.6.2)将制作掩膜后的样品放置在e

‑

beam电子束蒸发台,以0.1nm/s的蒸发速率在阳极窗口中沉积金属ni作为阳极,其中ni的厚度为20~100nm,在本实例中采取但不限于ni的厚度为100nm。

50.6.3)将生长完阳极并剥离之后的外延片放进管式退火炉中进行1050℃,持续3min的高纯n2退火,形成欧姆接触。

51.步骤7,制作钝化层。

52.7.1)将进行完上述步骤的样片放入等离子体化学气相淀积pecvd反应室内,设置反应室压力为0.5pa、温度为200℃;

53.7.2)向反应室同时通入流量为20sccm的sih4和流量为15sccm的n2o,在p 区4h

‑

sic和阳极上淀积20nm厚的sio2钝化层。

54.步骤8,制作阳极接触孔。

55.对阳极上的钝化层进行光刻、刻蚀,形成阳极接触孔,完成整个器件的制作。

56.实施例2,制作i区单层厚度为2μm、层数n为3,p 区单层厚度为0.5μm、层数m为2的渐变掺杂4h

‑

sic pin二极管。

57.步骤一,对4h

‑

sic衬底表面进行消除悬挂键的预处理。

58.本步骤的具体实现与实施例1的步骤1相同。

59.步骤二,制作n 层。

60.将预处理后的4h

‑

sic衬底放入低压化学气相淀积lpcvd系统中,设置反应室压力为50torr、温度为1500℃;再向反应室同时通入流量为70μmol/min的n源、流量为1500sccm的氢气、流量为20sccm的c2h4和流量为10sccm的sih4,在4h

‑

sic衬底生长厚度为0.5μm、掺杂浓度为10

19

cm

‑3的4h

‑

sic n 层。

61.步骤三,制作多层渐变掺杂i区。

62.向反应室同时通入流量为70μmol/min的n源、流量为1500sccm的氢气、流量为20sccm的c2h4和流量为10sccm的sih4,在n 层上依次生长厚度均为2μm的3层4h

‑

sic层,其中第1层的掺杂浓度为10

16

cm

‑3,第2层的掺杂浓度为10

15

cm

‑3,第3层的掺杂浓度为10

14

cm

‑3。

63.步骤四,制作多层渐变掺杂p 区。

64.向反应室同时通入流量为70μmol/min的al源、流量为1500sccm的氢气、流量为20sccm的c2h4和流量为10sccm的sih4,在i区上依次生长厚度均为0.5μm的2层4h

‑

sic p 区,其中第1层的掺杂浓度为10

18

cm

‑3,第2层的掺杂浓度为10

19

cm

‑3。

65.步骤五,制作阴极。

66.将完成上述工艺后的样品放入e

‑

beam电子束蒸发台,以0.1nm/s的蒸发速率在衬底的下部沉积金属ni/ti/al作为阴极,其中ni的厚度为20~100nm,ti的厚度为30~300nm,al的厚度为20~200nm,在本实例中采取但不限于ni/ti/al的厚度分别为80/30/80nm。

67.步骤六,制作阳极。

68.在p 区4h

‑

sic上制作掩膜,形成阳极窗口;将制作掩膜后的样品放置在e

‑

beam电子束蒸发台,以0.1nm/s的蒸发速率在阳极窗口中沉积金属ni/ti/al作为阳极,其中ni的厚度为20~100nm,ti的厚度为30~300nm,al的厚度为20~200nm,在本实例中采取但不限于ni/ti/al的厚度分别为80/30/80nm;再将生长完阳极并剥离之后的外延片放进快速退火炉中进行500℃,持续5min的高纯n2退火,形成欧姆接触。

69.步骤七,制作钝化层。

70.将完成上述工艺后的样品放入等离子体化学气相淀积pecvd反应室内,在反应室压力为10pa,温度为350℃的条件下,向反应室同时通入流量为30sccm的sih4和流量为200sccm的n2,在p 区4h

‑

sic和阳极上淀积30nm厚的sin钝化层。

71.步骤八,制作阳极接触孔。

72.对阳极上的钝化层进行光刻、刻蚀,形成阳极接触孔,完成整个器件的制作。

73.实施例3,制作i区单层厚度为2μm、层数n为4,p 区单层厚度为0.5μm、层数m为3的渐变掺杂4h

‑

sic pin二极管。

74.步骤a,对4h

‑

sic衬底表面进行消除悬挂键的预处理。

75.本步骤的具体实现与实施例1的步骤1相同。

76.步骤b,制作n 层。

77.b1)将预处理后的4h

‑

sic衬底放入低压化学气相淀积lpcvd系统中,设置反应室压力为100torr、温度为1500℃;

78.b2)向反应室同时通入流量为100μmol/min的n源、流量为2500sccm的氢气、流量为16sccm的c2h4和流量为8sccm的sih4,在4h

‑

sic衬底生长厚度为1μm、掺杂浓度为10

20

cm

‑3的4h

‑

sic n 层。

79.步骤c,制作多层渐变掺杂i区。

80.向反应室同时通入流量为100μmol/min的n源、流量为2500sccm的氢气、流量为16sccm的c2h4和流量为8sccm的sih4,在4h

‑

sic n 层上依次生长总厚度为8μm的4层4h

‑

sic i层,其中:

81.第1层4h

‑

sic i层的厚度为2μm、掺杂浓度为10

20

cm

‑3;

82.第2层4h

‑

sic i层的厚度为2μm、掺杂浓度为10

19

cm

‑3;

83.第3层4h

‑

sic i层的厚度为2μm、掺杂浓度为10

18

cm

‑3;

84.第4层4h

‑

sic i层的厚度为2μm、掺杂浓度为10

17

cm

‑3。

85.步骤d,制作多层渐变掺杂p 区。

86.向反应室同时通入流量为100μmol/min的al源、流量为2500sccm的氢气、流量为16sccm的c2h4和流量为8sccm的sih4,在4h

‑

sic i区上依次生长3层厚度均为2μm的4h

‑

sic p 层。其中:

87.第1层4h

‑

sic p 区的厚度为0.5μm、掺杂浓度为10

18

cm

‑3;

88.第2层4h

‑

sic p 区的厚度为0.5μm、掺杂浓度为10

19

cm

‑3;

89.第3层4h

‑

sic p 区的厚度为0.5μm、掺杂浓度为10

20

cm

‑3;

90.步骤e,制作阴极。

91.将完成上述工艺后的样品放入磁控溅射反应室中,保持反应室压强为9.5

×

10

‑2pa,利用纯度均为99.999%的钛和铂靶材,在衬底的下部沉积金属ti/pt作为阴极,其中ti的厚度为20~100nm,pt的厚度为30~300nm,在本实例采取但不限于ti/pt的厚度分别为50nm/100nm。

92.步骤f,制作阳极。

93.f1)在p 区4h

‑

sic上制作掩膜,形成阳极窗口;

94.f2)将制作掩膜后的样品放置在磁控溅射反应室中,以0.1nm/s的蒸发速率在阳极窗口中沉积金属ti/al作为阳极,其中ni的厚度为20~100nm,ti的厚度为30~300nm,在本实例采取但不限于ti/al的厚度分别为30nm/100nm。

95.f3.将生长完阳极并剥离之后的外延片放进管式退火炉中进行1000℃,持续2min的高纯度的n2退火,形成欧姆接触。

96.步骤g,制作钝化层。

97.将完成上述工艺后的样品放入等离子体化学气相淀积pecvd反应室内,采用pecvd工艺在p 型碳化硅和阳极上生长厚度为300nm的al2o3钝化层,其中pecvd工艺的参数如下:

98.反应室压力30pa,温度为500℃;

99.向反应室同时通入流量为1000sccm的tma和流量为400sccm的h2o气体。

100.步骤h,制作阳极接触孔。

101.对阳极上的钝化层进行光刻、刻蚀,形成阳极接触孔,完成整个器件的制作。

102.以上描述仅为本发明的三个具体实例,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。