1.本发明涉及一种剪力墙预制件及其装配施工方法,属于装配式建筑技术领域。

背景技术:

2.目前,我国装配式建筑正在逐渐兴起。装配式建筑中,剪力墙的做法多种多样,目前主要有以下几种做法:

3.1)曹大燕等申请的“一种双l型和双z型矩形钢管式组合剪力墙(cn201922195329.9)及(cn201922195328.4)”;类似的发明还有方圆建设集团有限公司申请的“新型装配式c型钢钢管束混凝土剪力墙构件及生产方式(cn202110162408.9)”;杭萧钢构股份有限公司中请的“钢管束(cn201730651916.8)”与混凝土组合而成的剪力墙等。

4.这一大类剪力墙均可归纳为“钢

‑

混凝土组合式剪力墙”,其特点主要是用钢管与混凝土共同形成剪力墙构件,钢管与混凝土协同承担结构的各种荷载或作用。

5.2)曹大燕等申请的“一种可实现现浇连接的自带空间钢桁架平台的预制剪力墙(cn201910793687.1)”;类似的发明还有清华大学申请的“预制钢筋混凝土剪力墙(cn202110260990.2)”、青岛腾远设计事务所有限公司申请的“一种预制组合式钢筋桁架混凝土剪力墙及其制作方法(cn202110349794.2)”、陕西省建筑设计研究院(集团)有限公司申请的“装配式斜向钢板网片现浇混凝土剪力墙的施工方法(cn202110510179.5)”、苏中南建筑产业集团有限责任公司联合东南大学申请的“一种全预制混凝土剪力墙及其施工方法(cn202110023811.3)”等。

6.这一大类剪力墙大致可归纳为“混凝土剪力墙”,其特点主要是在目前钢筋混凝土剪力墙的基础上进行改进,目的是克服目前装配式混凝土剪力墙预制件竖向连接困难的缺点,发明更加有利于装配式剪力墙竖向连接的构造形式;或者对装配式剪力墙的构造进行改进,目的是方便生产或提升剪力墙的力学性能。

7.但是,以上装配式剪力墙均存在缺点:

8.1)第一大类剪力墙主要有两个缺点:

①

用钢量大,使得造价偏高;由于大量使用了钢管束或“类钢管束”,必然导致用钢量大、成本偏高;

②

防火防腐问题不易解决。由于“钢一混凝土组合式剪力墙”的构造形式是混凝土外包钢管,钢管在混凝土外侧,因此钢管的防火防腐问题不易解决,即使按目前的方法进行防火防腐处理,也大幅提高了成本。

9.2)第二大类剪力墙的主要缺点仍然是竖向连接较为困难。这一大类的发明中,对目前的装配式混凝土剪力墙采取了各种各样的改进,保证了混凝土剪力墙竖向连接的可靠性,但是同时也增加了竖向连接的复杂性,增加了现场施工的难度、降低了装配式建筑“快速施工”的优势。此外由于内部构造复杂或连接部位构造复杂,不仅增加了成本,还给剪力墙预制件生产增加了难度,使得预制件生产不易实现自动化。

技术实现要素:

10.为了克服现有技术的不足,本发明提供一种剪力墙预制件,不仅方便预制件生产,

而且方便施工,且与现有装配式混凝土剪力墙相比降低成本;本发明的第二个目的是为了提供所述剪力墙预制件的装配施工方法。

11.为了实现上述目的,本发明采用以下技术方案:

12.一种剪力墙预制件,包括预制件主体、加强网片;

13.所述预制件主体,为预制混凝土构件;

14.所述加强网片,其预设于所述预制件主体内。

15.进一步的,所述加强网片为钢筋网或钢丝网,且从所述预制件主体的顶部和/或底部和/或两侧外伸,装配施工时所述加强网片伸入所述预制件主体四周现浇件的预留空腔,现浇件浇筑混凝土后,所述剪力墙预制件通过所述加强网片与四周现浇件实现连接。

16.进一步的,所述预制件主体的底部设置有调整螺栓。目的是一方面方便所述剪力墙预制件调整水平度及垂直度,另一方面调整螺栓可作为所述剪力墙预制件的撑脚,为所述剪力墙预制件与下部构件的连接留出空间以便现浇连接。

17.进一步的,所述预制件主体内沿竖向设置有贯通孔洞。目的是可以减轻所述剪力墙预制件的重量,方便运输及吊装;也可以通过在孔洞内配筋后浇筑混凝土现浇件,进而增强所述剪力墙与周边构件连接的整体性。

18.进一步的,所述预制件主体的底部沿厚度方向单向切角或双向切角。目的是为了所述剪力墙预制件装配施工时,减少其底部灌注式浇筑混凝土时产生的缺陷。

19.进一步的,所述预制件主体内贯通设置有内设斜撑,所述内设斜撑沿单方向倾斜设置或两个方向交叉倾斜设置,且两端伸出所述预制件主体外;

20.所述内设斜撑为钢构件,具体为角钢或槽钢或方钢管或防屈曲支撑中的一种或其组合。

21.所述防屈曲支撑为专用构件,防屈曲支撑可以提高建筑结构体系的延性,在发生地震时消耗地震能量;是否使用防屈曲支撑作为内设斜撑由设计人员计算确定,本发明不作限定。

22.所述剪力墙预制件装配施工时,所述内设斜撑与梁和/或柱构件的预设连接件连接。

23.进一步的,当所述剪力墙预制件尺寸过大或重量过重,需要拆分为两块进行预制及拼装时,所述内设斜撑在其中点或中点附近区域中断,装配施工时再通过连接板或减震器将两块剪力墙预制件的内设斜撑按预设方式连接。所述减震器为专用构件,减震器可以减小地震发生时对结构体系的地震作用,是否使用由设计人员计算确定,本发明不作限定。

24.第二方面,本发明提供如上所述的剪力墙预制件的装配施工方法,所述方法包括以下步骤:

25.在预设位置安装所述剪力墙预制件;

26.调整所述剪力墙预制件的水平度及垂直度,直至符合预设要求;

27.安装所述剪力墙预制件与结构柱、结构梁之间间隙的模板;

28.浇筑所述剪力墙预制件与结构柱、结构梁之间间隙的混凝土现浇件。

29.进一步的,当所述剪力墙预制件有内设斜撑时,其装配施工方法还包括以下步骤:

30.将所述剪力墙预制件的所述内设斜撑与结构柱和/或结构梁上预设的连接件连接。

31.进一步的,当所述剪力墙预制件尺寸过大或重量过重,需要拆分为两块进行预制及拼装时,其装配施工方法还包括以下步骤:

32.用连接板或减震器连接两块所述剪力墙预制件的所述内设斜撑;

33.安装两块所述剪力墙预制件之间间隙的模板;

34.浇筑两块所述剪力墙预制件之间间隙的混凝土现浇件。

35.进一步的,当所述剪力墙预制件沿竖向设置有贯通孔洞时,其装配施工方法还包括以下步骤:

36.在所述预制件主体内的竖向贯通孔洞内浇筑混凝土现浇件。

37.与现有技术相比,本发明的有益效果包括:

38.1)本发明最显著的创新之处在于,将目前现浇混凝上剪力墙的剪力墙主体与边缘约束构件整体现浇的做法创新为“用两侧预制柱替代边缘约束构件,剪力墙主体与两侧预制柱分别预制,然后现场拼装连接”的做法。这种做法不仅方便预制及拼装,而且满足现有设计规范要求,成本与现浇剪力墙相当,与现有装配式混凝土剪力墙技术相比成本降低;

39.2)根据本发明,若剪力墙预制件不设置内设斜撑,则剪力墙预制件的配筋与现浇剪力墙相近,剪力墙预制件与其他结构构件全部装配连接完成后,剪力墙预制件与两侧预制柱、上下侧现浇梁协同受力,可满足设计规范要求且施工方便;若剪力墙预制件设置内设斜撑,则剪力墙所承担的剪力主要由内设斜撑承担,可降低对剪力墙预制件配筋及混凝土强度的要求,不仅有利于控制剪力墙整体造价,而且装配完成后的结构体系的整体性更好;

40.3)现场装配施工时,剪力墙预制件的内设斜撑与结构柱和/或结构梁预设的连接件连接,施工方便、简单快捷;

41.4)剪力墙预制件通过预留的外伸钢筋网或钢丝网与四周现浇构件连接,施工方便、质量可靠。

附图说明

42.现结合附图与具体实施例对本发明作进一步说明:

43.图1为实施例一中剪力墙预制件的主视图;

44.图2为图1的侧视图;

45.图3为图1剪力墙预制件底部a

‑

a位置剖视图;

46.图4为图1剪力墙预制件底部b

‑

b位置剖视图;

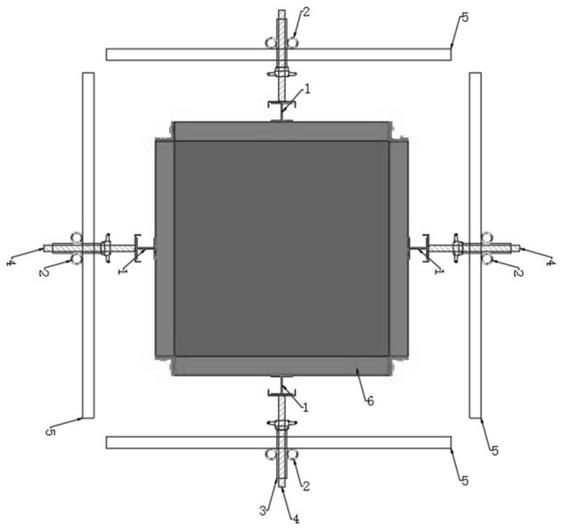

47.图5为装配施工时,实施例一中剪力墙预制件与周边构件连接情况示意图;

48.图6为实施例二中剪力墙预制件的主视图;

49.图7为实施例二中剪力墙预制件c

‑

c截面剖视图;

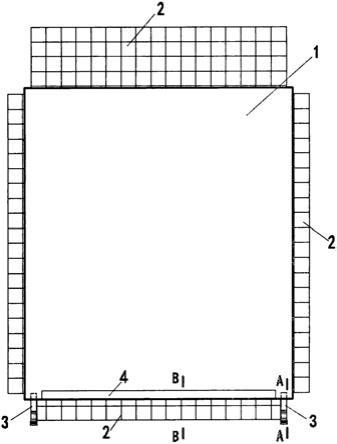

50.图8为实施例三中剪力墙预制件的主视图;

51.图9为实施例三中剪力墙预制件与之连接的一侧预制结构柱的示意图;

52.图10为装配施工时,实施例三中剪力墙预制件与周边构件连接情况示意图;

53.图11为实施例四中剪力墙预制件的主视图;

54.图12为装配施工时,实施例四中两块剪力墙预制件相互连接及与周边构件连接情况示意图;

55.图13为实施例五中剪力墙预制件装配施工方法的流程图;

56.图14为实施例七中剪力墙预制件装配施工方法的流程图。

57.图15为实施例八中剪力墙预制件装配施工方法的流程图。

58.图中标记:

59.1、剪力墙预制件主体;2、钢筋网或钢丝网;3、剪力墙底部调整螺栓;4、剪力墙底部的切角;5、竖向孔洞;6、内设斜撑;7、预制结构柱;71、预制结构柱上预设的连接件;

60.8、结构梁;81、剪力墙顶部的现浇结构梁;82、剪力墙底部的现浇结构梁;9、现浇连接件;91、剪力墙预制件两侧的现浇连接件;92、剪力墙预制件底部的现浇连接件;93、两块剪力墙预制件之间的现浇连接件;10、连接板。

具体实施方式

61.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

62.特别说明:剪力墙的尺寸特征为一个方向的尺寸相对于另外两个方向的尺寸明显较小,这个尺寸较小的方向称之为“厚度”方向。

63.此外,本发明中所述的竖向、“前”、“后”、“左”、“右”、“上”、“下”方向,是按剪力墙安装就位后,面向剪力墙而言的。其中竖向以及“上”、“下”方向有清晰的界定,位置不能互换;而“前”与“后”、“左”与“右”位置可以互换,两者没有本质上的区别限定,只是为了更清楚的示意区分。

64.实施例一

65.本实施例公开了一种剪力墙预制件,同时公开了其与周边构件连接情况示意,参考图1~5。

66.所述剪力墙预制件包括预制件主体1及加强网片2;

67.预制件主体1为预制混凝土构件,加强网片2预设于预制件主体1内。本实施例在预制件主体1内的前后侧各设置了一片加强网片2。

68.加强网片2为钢筋网或钢丝网,且其从预制件主体1的顶部、底部及两侧向外伸出,装配施工时伸入现浇连接件9的预留空腔及顶部的现浇结构梁81内,现浇连接件9及顶部结构梁81浇筑混凝土后,加强网片2锚固于现浇连接件9及顶部现浇结构梁81内,剪力墙预制件通过加强网片2与周边现浇件实现连接从而形成整体。本实施例加强网片优选钢筋网。

69.应当说明,本实施例在预制件主体内的前后侧共设置两片加强网片仅为优选方案,本发明并不限定加强网片的数量。

70.作为优选,预制件主体1的底部设置有调整螺栓3,参考图3。目的是一方面现场装配施工时方便调整剪力墙预制件的水平度及垂直度,另一方面调整螺栓3可作为剪力墙预制件底部的撑脚,为剪力墙预制件与下部构件的连接留出现浇连接的空间。本实施例在预制件主体1的底部左右两端各设置了两个调整螺栓3。

71.应当说明,本实施例在预制件主体底部共设置了四个调整螺栓,是为了方便前后、左右调整剪力墙预制件的水平度及垂直度。设置四个调整螺栓仅为优选方案,本发明并不限定必须设置调整螺栓或限定调整螺栓的数量。

72.作为优选,预制件主体1的底部沿厚度方向单向切角或双向切角4,参考图4。

73.按本专业常识可知,混凝土浇筑时,如果浇筑空间上部有封顶,则很容易在浇筑空

间的顶部产生蜂窝、孔洞等缺陷,预制件主体1底部采取单向切角或双向切角的方式,目的是为了减少其底部灌注式浇筑混凝土时产生的缺陷。本实施例采用双向切角。

74.应当说明,本发明并不限定预制件主体底部必须切角,也不限定切角的形式。

75.参考图5,装配施工时,所述剪力墙预制件吊装就位后,四个调整螺栓3作为撑脚放置在下部的结构梁82上,同时剪力墙预制件与两侧的结构柱7按预设间距留设现浇连接件91的空间。这样,剪力墙预制件的下侧、左右两侧均留设有现浇连接件9的空间,上侧结构梁81为现浇构件,剪力墙预制件四周均有现浇件连接,且剪力墙预制件的加强网片2伸入四周的现浇件中锚固,这种做法可很好的保证剪力墙的整体性。

76.由于剪力墙预制件四周的现浇件尺寸较小,厚度与剪力墙预制件相同,因此模板安装时可以采用工具式模板,施工方便。

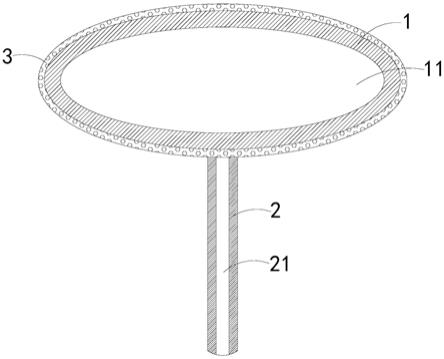

77.实施例二

78.参考图6、图7,本实施例公开了一种有竖向贯通孔洞的剪力墙预制件,与实施例一相比,区别在于:

79.预制件主体1内有贯通的竖向孔洞5。本实施例竖向孔洞5为圆孔。

80.应当说明,本发明对竖向孔洞的数量、形状及大小不作限定。设置竖向贯通孔洞,目的可以是为了减轻所述剪力墙预制件的重量,方便运输及吊装;也可以是通过在孔洞内配筋后再浇筑混凝土现浇件,进而增强剪力墙预制件与周边构件连接的整体性。是否设置竖向孔洞以及是否在竖向孔洞内配筋,由设计人员确定,本发明不作限定。

81.实施例三

82.参考图8~10,本实施例公开了一种有内设斜撑的剪力墙预制件,同时公开了其与周边构件连接情况示意。与实施例一相比,区别在于:

83.预制件主体1内设置有内设斜撑6,内设斜撑6贯通设置于预制件主体1内,沿单方向倾斜设置或两个方向交叉倾斜设置,且两端伸出预制件主体1外;

84.内设斜撑6为钢构件,具体为角钢或槽钢或方钢管或防屈曲支撑中的一种或其组合。

85.本实施例采用两个方向交叉倾斜设置的内设斜撑6,斜撑6具体采用槽钢。

86.应当说明,内设斜撑可以是单方向斜撑,具体可以是角钢或槽钢或方钢管,也可以是防屈曲支撑等专用构件,防屈曲支撑可以提高建筑结构体系的延性,在发生地震时消耗地震能量;具体选用哪一种内设斜撑由设计人员计算确定,本发明不作限定。

87.参考图10,本实施例与实施例一的区别还在于,内设斜撑6与结构柱7预设的连接件71连接。应当说明,预设连接件71也可以设置在结构梁8上。预设连接件71具体设置位置由设计人员确定,本发明不作限定。

88.参考图9,本实施例在结构柱7上预设有连接件71,连接件采用连接肋板的形式,连接肋板为钢板;内设斜撑6与连接件71的连接方式采用在连接肋板上开孔、螺栓连接定位后再焊接的方式;连接肋板与内设斜撑间的安装误差可采取填充钢垫块再焊接的方式进行调整。

89.应当说明,连接件71的形状及厚度由设计人员计算确定,本发明不作限定。

90.实施例四

91.参考图11、图12,本实施例公开了另一种有内设斜撑的剪力墙预制件,同时公开了

其与周边构件连接情况示意。与实施例三相比,区别在于:本实施例的剪力墙预制件尺寸过大或重量过重,需要拆分为两块进行预制及拼装,具体区别在于:

92.剪力墙预制件预制时,内设斜撑6在其中点或中点附近区域中断,现场装配施工时内设斜撑6再通过连接板10或减震器将两块剪力墙预制件的内设斜撑6按预设方式连接。本实施例连接板10优选钢板。

93.应当说明,斜撑的连接板10的形状及厚度由设计人员计算确定,本发明不作限定。此外,所述减震器为专用构件,减震器可以减小地震发生时对结构体系的地震作用,是否使用由设计人员计算确定,本发明不作限定。

94.参考图12,本实施例与实施例三的区别还在于,两块剪力墙预制件之间的间隙还有混凝土现浇连接件93。

95.实施例五

96.参考图13,本实施例公开了如实施例一所示的剪力墙预制件的装配施工方法,其步骤包括:

97.s01:在预设位置吊装就位剪力墙预制件;

98.s02:调整剪力墙预制件的水平度及垂直度,直至符合预设要求;

99.s03:安装剪力墙预制件与结构柱、结构梁之间间隙的模板;

100.s04:浇筑剪力墙预制件与结构柱、结构梁之间间隙的混凝土现浇件。

101.应当说明,在现场安装如实施例一所示的剪力墙预制件前,已按预设位置完成两侧预制柱的安装,且下层的结构梁也已经施工完成。

102.由于剪力墙预制件底部设置了调整螺栓作为撑脚,因此剪力墙预制件与下层结构梁之间预留了现浇连接件的空间;同时,在剪力墙预制件与两侧的预制柱之间也预留了现浇连接件的空间。

103.剪力墙预制件顶部的结构梁为现浇,其与剪力墙预制件底部及两侧的现浇连接件同时安装模板、同时浇筑混凝土。

104.实施例六

105.本实施例公开了如实施例二所示的剪力墙预制件的装配施工方法,与实施例五相比,增加了如下步骤:

106.在预制件主体内的竖向贯通孔洞内浇筑混凝土现浇件。

107.应当说明,如果设计要求竖向孔洞内配筋,则在竖向孔洞内浇筑混凝土前增加步骤:在竖向孔洞内按预设要求插入钢筋。

108.实施例七

109.参考图14,本实施例公开了如实施例三所示的剪力墙预制件的装配施工方法,包括:

110.s11:在预设位置吊装就位剪力墙预制件;

111.s12:调整剪力墙预制件的水平度及垂直度,直至符合预设要求;

112.s13:将剪力墙预制件的内设斜撑与结构柱和/或结构梁预设的连接件连接;

113.s14:安装剪力墙预制件与结构柱、结构梁之间间隙的模板;

114.s15:浇筑剪力墙预制件与结构柱、结构梁之间间隙的混凝土现浇件。

115.本实施例与实施例五的区别在于:由于剪力墙预制件设置了内设斜撑,因此装配

施工步骤增加了内设斜撑与结构柱和/或结构梁上的连接件进行连接的步骤。

116.实施例八

117.参考图15,本实施例公开了如实施例四所示的剪力墙预制件的装配施工方法,包括:

118.s21:在预设位置吊装就位剪力墙预制件;

119.s22:用连接板或减震器连接两块剪力墙预制件的内设斜撑;

120.s23:调整剪力墙预制件的水平度及垂直度,直至符合预设要求;

121.s24:将剪力墙预制件的内设斜撑与结构柱和/或结构梁上预设的连接件连接;

122.s25:安装剪力墙预制件与结构柱、结构梁之间间隙,以及两块剪力墙预制件之间间隙的模板;

123.s26:浇筑剪力墙预制件与结构柱、结构梁之间间隙,以及两块剪力墙预制件之间间隙的混凝土现浇件。

124.本实施例与实施例七的区别在于:由于剪力墙预制件尺寸过大或重量过重,需要拆分为两块进行预制及拼装,因此装配施工步骤增加了两块剪力墙预制件的内设斜撑相互连接的步骤,以及增加了两块剪力墙预制件之间间隙的模板安装、混凝土浇筑的步骤。

125.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

126.根据上述说明书的提示和教导,本发明所属技术领域的技术人员还可以对上述实施方式进行变形或修改。因此,本发明并不局限于上面所揭示和描述的具体实施方式,本领域技术人员基于常规知识而对本发明进行的变形或改进也均应当落入权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。