一种制冷tosa温度的控制方法和装置

【技术领域】

1.本发明涉及光通信技术领域,特别是涉及一种制冷tosa温度的控制方法和装置。

背景技术:

2.随着5g前传对波分复用系统的需要急剧扩大,而且12波长的波分系统逐步成为主流应用,相邻波长的间隔逐渐缩小,波长稳定度要求在1nm左右,对应温度变化范围约

±

10摄氏度。为了实现工温范围内的波长稳定,制冷封装的光组件在器件内部采用tec进行温度控制,通过具有温度敏感性的热敏电阻来检测当前的温度,然后把温度值反馈给基于模拟或数字技术的控制环路,通过调节tec的电流大小和方向来实现调温,从而保持光芯片的温度稳定。

3.现有制冷tosa中大部分都有内部的热敏电阻,造成tosa内部打线空间紧张,打线复杂,管座需要增加引脚数目,从而造成成本增加,良率降低。

4.当前也有不使用热敏电阻的开环tec控制方法,但需要在调测和生产环节准确的标定多个温度采样点的tec电流值,形成一个查找表,通过查找表来补偿温度的变化。第二种类似的方法是采用单板上的温度传感电阻检测当前pcb和外壳的温度,然后标定不同温度下单板温度与管芯温度的差值,形成一个查找表,通过查找表来补偿温度的变化。纵观当前的节省了热敏电阻的控温方法,每种查找表的构造都很耗费时间和硬件设备,降低了生产效率,从而导致成本仍然难以下降,不同批次的一致性较差。

5.鉴于此,克服该现有技术所存在的缺陷是本技术领域亟待解决的问题。

技术实现要素:

6.本发明要解决的技术问题是当前也有不使用热敏电阻的开环tec控制方法,但需要在调测和生产环节准确的标定多个温度采样点的tec电流值,形成一个查找表,通过查找表来补偿温度的变化。第二种类似的方法是采用单板上的温度传感电阻检测当前pcb和外壳的温度,然后标定不同温度下单板温度与管芯温度的差值,形成一个查找表,通过查找表来补偿温度的变化。纵观当前的节省了热敏电阻的控温方法,每种查找表的构造都很耗费时间和硬件设备,降低了生产效率,从而导致成本仍然难以下降,不同批次的一致性较差。

7.本发明采用如下技术方案:

8.第一方面,本发明提供了一种制冷tosa温度的控制方法,光模块上电启动后,根据预设的tec标准温度,激光器的驱动电流值和初始波长进行工作,包括:

9.微处理器持续检测激光器的工作电压和/或驱动电流;

10.根据对应的工作电压与温度的变化关系dvf/dt或驱动电流与温度的变化关系dif/dt,计算出当前激光器结温与标准工作温度的差值;

11.控制tec进行制冷和/或制热,使得计算出的当前激光器结温与标准工作温度的差值小于第一预设阈值,从而把激光器的工作温度拉回到预设的标准工作温度。

12.优选的,所述方法中的激光器工作的波长稳定度大于等于1nm,其中,激光器的结

温每升高1℃等于 0.1nm的波长偏差。

13.优选的,所述微处理器持续检测激光器的工作电压和/或驱动电流,具体包括:

14.所述微处理器周期性的检测激光器的工作电压和/或驱动电流;或者,

15.所述微处理器连接有一比较器的输出端,所述比较器的两端分别连接一参考电压,以及所述工作电压;其中,所述参考电压由所述微处理器根据预设的初始工作温度,以及工作电压与温度的变化关系dvf/dt确定;一旦工作电压超过所述参考电压,所述比较器输出端产生一高电平或者一低电平,以便微处理器触发一轮检测激光器的工作电压和/或驱动电流。

16.优选的,在进行所述激光器的工作电压和/或驱动电流检测时,所述方法还包括:

17.通过微处理器确定当前激光器处于待机状态下进行所述激光器的工作电压和/或驱动电流检测;或者,

18.通过微处理器确定当前待发送光信号,并根据所述待发送光信号的编码规律,选择同一编码状态下的激光器,进行所述激光器的工作电压和/或驱动电流检测。

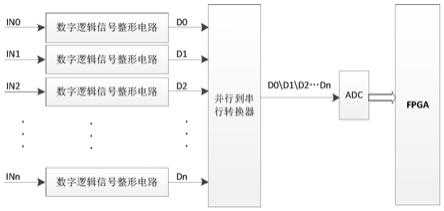

19.优选的,所述选择同一编码状态下的激光器,进行所述激光器的工作电压和/或驱动电流检测,具体为:

20.确定一轮激光器的工作电压和/或驱动电流检测所需的时间,微处理器从自身的编码任务中选择所述激光器完成相应编码任务信号发射的时间大于等于检测所需的时间的第一编码任务、第二编码任务、

…

、第n编码任务中的至少两个,分别进行所述激光器的工作电压和/或驱动电流检测,并完成tec进行制冷和/或制热过程;其中,各个编码任务之间满足预设的相似度。

21.优选的,所述工作电压与温度的变化关系dvf/dt或驱动电流与温度的变化关系dif/dt的获得方式为:

22.关于激光器正向电压vf和结温t之间的关系是通过多次测量来获得拟合的曲线;或者,通过理论公式进行计算获得。

23.优选的,通过多次测量来获得拟合的曲线,具体为:

24.由理想pn结的肖克莱方程,可以得到其正向电压vf与正向电流if,结温tj之间的关系为:

[0025][0026]

其中,vg0是材料在t=0k时的禁带宽度;vf1是t=t1,if=if1时,测量得到的pn结正向压降;q为电子电荷绝对值;t为绝对温度;k为玻尔兹曼常数。

[0027]

优选的,所述通过理论公式进行计算获得,具体为:

[0028]

由肖克莱方程可以推导出vf和结温tj的关系式为:

[0029][0030]

α和β是和材料特性相关的常数,nd,nc,na和nv外延片的晶格与材料相关;其中,pn结n区的施主杂质浓度是na,p区的受主杂质浓度是nd;e是电子电量;nc和nv分别为导带和

价带中的有效态密度;k为玻尔兹曼常数。

[0031]

优选的,所述控制tec进行制冷和/或制热,使得计算出的当前激光器结温与标准工作温度的差值小于预设阈值,具体包括:

[0032]

根据当前检测到的激光器的工作电压和/或驱动电流大小,判断是控制tec进行制冷或制热;

[0033]

在控制tec持续进行制冷或制热,直到检测到的工作电压和/或驱动电流跳过初始值,并控制跳过距离小于第二预设阈值;在维持第一预设时间后,反向控制tec,直到计算出的当前激光器结温与标准工作温度的差值小于第一预设阈值。

[0034]

第二方面,本发明还提供了一种制冷tosa温度的控制装置,用于实现第一方面所述的制冷tosa温度的控制方法,所述装置包括:

[0035]

至少一个处理器;以及,与所述至少一个处理器通信连接的存储器;其中,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述处理器执行,用于执行第一方面所述的制冷tosa温度的控制方法。

[0036]

第三方面,本发明还提供了一种非易失性计算机存储介质,所述计算机存储介质存储有计算机可执行指令,该计算机可执行指令被一个或多个处理器执行,用于完成第一方面所述的制冷tosa温度的控制方法。

[0037]

本发明不采用热敏电阻反馈,通过监控激光器的电流,或者监控激光器的工作电压,推算出当前的管芯温度,然后生成反馈量,通过微处理器调节tec的温度设置点,利用tec控制环路来实现制冷tosa的温度稳定,简化温度校准表,不需要新增管座引脚,从而满足

±

1~2.5nm的控温精度要求,满足5g前传的需求,降低成本。

【附图说明】

[0038]

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍。显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0039]

图1是本发明实施例提供的一种制冷tosa温度的控制方法流程示意图;

[0040]

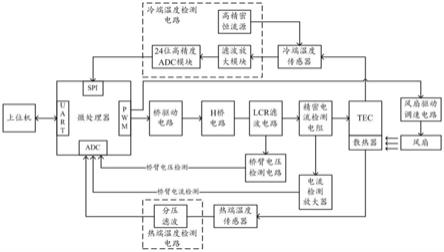

图2是本发明实施例提供的一种微处理器根据激光器电压/电流计算出当前温度的架构示意图;

[0041]

图3是本发明实施例提供的一种激光器工作电压与结温的关系示意图;

[0042]

图4是本发明实施例提供的一种激光器正向电流与结温的关系示意图;

[0043]

图5是本发明实施例提供的一种制冷tosa温度的控制方法流程示意图;

[0044]

图6是本发明实施例提供的一种制冷tosa温度的控制装置结构示意图。

【具体实施方式】

[0045]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0046]

在常规的无制冷tosa中,由于激光器的发光效率随着温度而变化,所以驱动芯片

或微处理器都会通过闭环或者开环的方式来补偿不同温度情况下偏置电流的温度,保持发光功率的稳定;同时要补偿调制电流的大小,波长消光比的变化。

[0047]

在制冷tosa中,tec可以用来稳定激光器的工作温度,但如何获得当前的温度是进行温度控制的前提。根据激光器的发光特性,激光器的工作电压典型约在1.2v,随着结温和电流的变化,工作电压也会发生变化。

[0048]

测量tosa内部激光器的温度,就需要测温点尽量靠近激光器。常规制冷tosa的内部就采用热敏电阻和激光器放在同一个小载台上的方法,通过载台良好的热传导保持热敏电阻检测到的温度和激光器尽量相同。所以,必须找到尽量靠近激光器的方法才能准确测量温度,而激光器本身就是一个半导体pn节的构造,内部的结温就能准确反映激光器的真实温度,不需要增加额外的温度传感元件。因此,本发明采用流过pn节的电流和/或电压,可以准确测量出激光器的温度,同时,因为5g前传要求的波长稳定度在

±

1nm或

±

2.5nm的低精度要求,进一步降低了测量电流的精度要求,从而为本发明中,微处理器通过算法计算温度值提供了可行性基础。

[0049]

本发明通过找到结温与工作电压或电流之间的对应关系,通过工作电压或电流的变化可以计算出当前的激光器温度数值,从而反馈控制tec的温度设置点,保持温度的稳定。

[0050]

此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0051]

实施例1:

[0052]

本发明实施例1提供了一种制冷tosa温度的控制方法,光模块上电启动后,根据预设的tec标准温度,激光器的驱动电流值和初始波长进行工作,通常情况下,预设的tec标准温度可以是常温,即tec处于非工作状态,然而,对于特殊的工作场景,例如寒冷环境下,相应的tec标准温度可以设置为25

°

等等;这里所说的激光器的驱动电流值和初始波长可以理解为激光器的静态工作电流,而相应的初始波长在不同的激光器类型下也会有不同的表现,例如激光器本身只有一种工作波长的,那么此处的初始波长就是在提供相应驱动电流之后便能具备,而若激光器为可调激光器,则相应的初始波长还会涉及调制电压等控制信号输入。接下来阐述本发明实施例的主体方法过程,如图1和图2所示,包括:

[0053]

在步骤201中,微处理器持续检测激光器的工作电压和/或驱动电流。

[0054]

此处所描述的持续通常表现为按照一定的时间周期进行的,而相应的时间周期的大小可以根据环境的复杂程度,计算资源的充裕程度,温度控制的精细程度综合考虑后得出;通常情况下计算资源越充足,相应的时间周期可以设置的越短;工作环境的复杂程度越低,相应的时间周期也可以放宽;温度控制的精细程度要求越低,则相应的时间周期可以进一步放宽(即允许设置的越大)。

[0055]

在步骤202中,根据对应的工作电压与温度的变化关系dvf/dt或驱动电流与温度的变化关系dif/dt,计算出当前激光器结温与标准工作温度的差值。

[0056]

在具体实现过程中,工作电压与温度的变化关系dvf/dt或驱动电流与温度的变化关系dif/dt二者关系取其一边可以完成本发明实施例的控制方法,而在实际实现过程中,也不排除将两种变化关系共同进行计算的实现方式。在步骤203中,控制tec进行制冷和/或制热,使得计算出的当前激光器结温与标准工作温度的差值小于第一预设阈值,从而把激

光器的工作温度拉回到预设的标准工作温度。

[0057]

此处需要说明的是,在本发明实施例中直接将激光器的工作温度和激光器的结温建立了对应关系;根据不同的应用场景和激光器的可能结构特性,相应的激光器的结温有的可以直接代表激光器的工作温度;然而,有些情况中两者可能存在一定的温差,而即便如此通过预先获取相应的偏差值,在具体计算过程中进行补偿即可完成激光器结温到激光器的工作温度的切换。

[0058]

本发明实施例不采用热敏电阻反馈,通过监控激光器的电流,或者监控激光器的工作电压,推算出当前的管芯温度,然后生成反馈量,通过微处理器调节tec的温度设置点,利用tec控制环路来实现制冷tosa的温度稳定,简化温度校准表,不需要新增管座引脚,从而满足

±

1~2.5nm的控温精度要求,满足5g前传的需求,降低成本。

[0059]

在本发明实施例实现过程中,建议使用本发明实施例方法的应用场景中,所述方法中的激光器工作的波长稳定度大于等于1nm,其中,激光器的结温每升高1℃等于 0.1nm的波长偏差。此处是对于本发明实现方案应用场景的解释,对于现有技术中应用热敏电阻的方案而言,其热敏电阻监测的对象相比较本发明而言更为简单直接,而本发明实施例实现方案的不足在于,激光器的外围电路越复杂情况下,相应的通过上述步骤201

‑

步骤202计算出当前激光器结温与标准工作温度的差值与实际情况的准确度偏差某种程度上可能会更大,其原因是激光器的外围电路的复杂化,会造成上述步骤202中分析得到的工作电压与温度的变化关系dvf/dt或驱动电流与温度的变化关系dif/dt的客观有效性降低。因此,才有了此处的,最适合本发明应用场景的特征限定,即激光器工作的波长稳定度大于等于1nm。然而,在诸多可实现方案中,不排除本发明实施例同样适用于比此条件更为苛刻的情况,而此处给予相应的条件参数仅仅是一种优选的参考建议。

[0060]

结合本发明实施例,针对步骤201中完成的,所述微处理器持续检测激光器的工作电压和/或驱动电流,还给予了两种可选的实现方式。

[0061]

方式一、所述微处理器周期性的检测激光器的工作电压和/或驱动电流。

[0062]

方式二、所述微处理器连接有一比较器的输出端,所述比较器的两端分别连接一参考电压,以及所述工作电压;其中,所述参考电压由所述微处理器根据预设的初始工作温度,以及工作电压与温度的变化关系dvf/dt确定;一旦工作电压超过所述参考电压,所述比较器输出端产生一高电平或者一低电平,以便微处理器触发一轮检测激光器的工作电压和/或驱动电流。

[0063]

此处的方式一和方式二相当于是针对上面所介绍过的持续检测的实现方式的技术实现分类。相对而言,方式一更为传统和常用,而方式二是针对计算资源极度紧张的场景下,通过外围电路的增设来起到对于检测过程资源消耗的优化。并且,相对而言方式二的控制过程更为的灵活多变,所能适用的场景的覆盖面更佳的广,从低要求的,到高要求的,均可通过调整对应参考电压进行适配。

[0064]

在本发明实施例上述步骤201

‑

步骤203实现过程中,针对其被执行的环境和时间节点的不同,在进行所述激光器的工作电压和/或驱动电流检测时,至少还可以区分为以下两个方面。

[0065]

方面一、通过微处理器确定当前激光器处于待机状态下进行所述激光器的工作电压和/或驱动电流检测。

[0066]

方面二、通过微处理器确定当前待发送光信号,并根据所述待发送光信号的编码规律,选择同一编码状态下的激光器,进行所述激光器的工作电压和/或驱动电流检测。

[0067]

上述方面一和方面二的节点特性非常明确,方面一就是针对待机状态下的激光器进行检测,在本发明实施例中,所述的待机状态的覆盖范围比我们一般理解意义上要更广一些,例如,发送有效光信号的间隙也属于本发明所提出的待机状态;而在未接收到有效的发送光信号的指令,仅工作在静态电压下的情况也属于所述待机状态。

[0068]

基于上述的方面二的实现过程,还提出了一种优选的实现方案,此处的扩展方案中进一步考虑了激光器即便在工作状态下,针对不同的工作功率和工作状态也是可能形成不同的结温的,因此,为了达到更为良好的检测和温控效果,优选方案中会选择相同或者相似的工作状态进行检测和控制。因此,所述选择同一编码状态下的激光器,进行所述激光器的工作电压和/或驱动电流检测,具体为:

[0069]

确定一轮激光器的工作电压和/或驱动电流检测所需的时间,微处理器从自身的编码任务中选择所述激光器完成相应编码任务信号发射的时间大于等于检测所需的时间的第一编码任务、第二编码任务、

…

、第n编码任务中的至少两个,分别进行所述激光器的工作电压和/或驱动电流检测,并完成tec进行制冷和/或制热过程;其中,各个编码任务之间满足预设的相似度。其中,所述编码任务表现为通过激光器发射的调制信号。

[0070]

其中,n的大小根据检测的次数关联,例如,若方案需要针对多次检测求平均值,则相应的n的参数值可以选择大一些。上述的预设的相似度在具体实现过程中可以根据实际情况进行调整,而通常关注的相似度可以简单理解为相应时间内代表高电平信号和代表低电平信号的数量占比相似。

[0071]

在具体实现过程中,相应的编码任务的相似度分析,可以得到一组或者多组相似度满足条件的编码任务,从而满足不同时间节点上,选择相应适合的编码任务进行分析。

[0072]

上述优选方案中,不仅考虑编码任务之间的相似性,还考虑了编码任务与检测所需时间的匹配性,从而使得步骤201

‑

步骤202的检测过程与步骤203的控制tec之后的验证过程能够在相同或者相似的工作状态下,使得相应的控制精度得到进一步的提高。

[0073]

在本发明实施例中,所述工作电压与温度的变化关系dvf/dt或驱动电流与温度的变化关系dif/dt的获得方式为:关于激光器正向电压vf和结温t之间的关系是通过多次测量来获得拟合的曲线;或者,通过理论公式进行计算获得。在本发明实施例2中将具体列举某一公式进行阐述,作为本领域技术人员可知悉,相应的公式并非是上述方式实现的唯一依据,也不应该作为限定本发明保护范围的理由。

[0074]

实施例2:

[0075]

本发明实施例是基于实施例1基础上,结合具体场景相关参数进行方案关联阐述,其中,还涉及对上述工作电压与温度的变化关系dvf/dt或驱动电流与温度的变化关系dif/dt的获得方式的具体阐述。

[0076]

在本发明实施例中根据激光器的发光特性,激光器的工作电压典型约在1.2v,随着结温和电流的变化,工作电压也会发生变化,从而可以找到结温与工作电压之间的对应关系。通过工作电压/电流的变化也可以计算出当前的温度数值,从而控制tec的温度设置点,保持温度的稳定。

[0077]

由理想pn结的肖克莱方程,可以得到其工作电压vf与正向电流if,结温tj之间的

关系为:

[0078][0079]

其中,vg0是材料在t=0k时的禁带宽度;vf1是t=t1,if=if1时,测量得到的pn结正向压降;q为电子电荷绝对值;t为绝对温度;k为玻尔兹曼常数。

[0080]

可以证明,pn结在恒定电流情况下,vf和if是关于tj的近似线性函数。因此,激光器工作电压和结温之间的关系可以通过精密的多次测量来获得拟合的曲线。

[0081]

假设:vf=a b*tj;

[0082]

在给定小电流if的情况下,达到热平衡后温箱温度t可以近似等于tj,测试多组tj和vf的数值,就可以算出系数a和b的数值。

[0083]

在给定小电流if=10ma的情况下,达到热平衡后温箱温度t可以近似等于tj,测试多组tj和vf的数值,就可以算出系数a和b的数值。例如:从图3可以得出dvf/dt=

‑

0.76mv/k。

[0084]

类似的,假设tj=e f*if,可以温箱改变温度,通过多次测量if与tj得到系数e和f。例如:从图4可以得到dif/dt=37℃/a。

[0085]

关于激光器工作电压和结温之间的关系除了可以通过精密的多次测量来获得拟合的曲线,还可以通过理论公式进行计算获得,具体的:

[0086][0087]

由肖克莱方程可以推导出vf和结温tj的关系式为:

[0088]

α和β是和材料特性相关的常数,nd,nc,na和外延片的晶格与材料相关。其中,pn结n区的施主杂质浓度是na,p区的受主杂质浓度是nd;e是电子电量;nc和nv分别为导带和价带中的有效态密度;k为玻尔兹曼常数。

[0089]

例如,对于980nm的gaas激光器,α=0.54mev/k2,β=204k。nd=5

×

1017cm

‑3,na=1

×

1018cm

‑3。经过计算得出dvf/dt=

‑

0.89mv/k。也就是说,温度每变化一度,工作电压vf变化

‑

0.89mv。因此,可以根据vf的变化来推算出温度的变化量。

[0090]

综上所述,通过工作电压vf和正向电流if来获得激光器结温在原理和实际应用中是可行的。因为接入网激光器的波长稳定性要求不高,例如open

‑

wdm的波长精度要求是

±

2.5nm,即使通过vf和if推算tj出现较大误差,仍然能够满足接入网的需求。

[0091]

本发明提供一种利用微处理器的算法,通过检测激光器工作电压或电流,计算出当前激光器的温度值,作为tec的温度反馈,然后利用tec的控制环路,保持激光器温度的稳定,最终保证激光器的波长偏差满足接入网要求。

[0092]

如图5所示,光模块上电启动后,根据预设的标准温度,电流值和初始波长进行工作,随着光模块外部温度的上升或下降,光波长会发生改变,微处理器持续检测激光器的工作电压或电流,根据对应的dvf/dt或dif/dt系数或公式,计算出当前温度与标准温度的差值,反向调节tec的电流,控制tec进行制冷或制热,把tec温度拉回到预设的标准工作温度,从而保持tec工作在标准温度附近,最终保证激光器波长的变化满足指标的要求。

[0093]

实施例3:

[0094]

如图6所示,是本发明实施例的制冷tosa温度的控制装置的架构示意图。本实施例的制冷tosa温度的控制装置包括一个或多个处理器21以及存储器22。其中,图6中以一个处理器21为例。

[0095]

处理器21和存储器22可以通过总线或者其他方式连接,图6中以通过总线连接为例。

[0096]

存储器22作为一种非易失性计算机可读存储介质,可用于存储非易失性软件程序和非易失性计算机可执行程序,如实施例1中的制冷tosa温度的控制方法。处理器21通过运行存储在存储器22中的非易失性软件程序和指令,从而执行制冷tosa温度的控制方法。

[0097]

存储器22可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他非易失性固态存储器件。在一些实施例中,存储器22可选包括相对于处理器21远程设置的存储器,这些远程存储器可以通过网络连接至处理器21。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

[0098]

所述程序指令/模块存储在所述存储器22中,当被所述一个或者多个处理器21执行时,执行上述实施例1中的制冷tosa温度的控制方法,例如,执行以上描述的图1所示的各个步骤。

[0099]

值得说明的是,上述装置和系统内的模块、单元之间的信息交互、执行过程等内容,由于与本发明的处理方法实施例基于同一构思,具体内容可参见本发明方法实施例中的叙述,此处不再赘述。

[0100]

本领域普通技术人员可以理解实施例的各种方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,该程序可以存储于一计算机可读存储介质中,存储介质可以包括:只读存储器(rom,read only memory)、随机存取存储器(ram,random access memory)、磁盘或光盘等。

[0101]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。