1.本技术涉及阀体设计领域,具体而言,涉及一种阀门、分离式平衡阀、行走马达及工程机械装置。

背景技术:

2.行走马达的平衡阀是通过控制马达油口启闭来防止主机出现溜坡现象。平衡阀的启闭过程往往与制动油缸的启闭过程同时考虑,以此来控制液压制动和机械制动的解除顺序,优化马达性能。

3.现有的行走马达上的平衡阀结构多采用一种阀杆结构,其结构如图1 所示,弹簧11一端设置于螺堵10内,另一端与阀座12连接,阀芯13的两端分别与阀座12和阀座14抵接,弹簧15一端设置于螺堵16内,另一端与阀座14连接,平衡阀1通过一个阀芯13同时控制两侧油口的启闭,这使得这种平衡阀对精度的要求高,而且阀芯13的尺寸比较大,加工难度高。

技术实现要素:

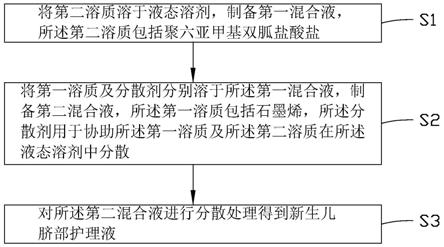

4.本技术的目的在于提供一种阀门、分离式平衡阀、行走马达及工程机械装置,用以降低对平衡阀的精度要求,并且减小平衡阀的长度,降低加工难度。

5.第一方面,本技术提供一种阀门,包括:阀座、阀芯;所述阀芯为具有一个腔体的柱体结构,所述腔体一端开口,远离所述开口的另一端封闭;所述阀芯的外表面上设置有环形槽,在所述环形槽的底部开设有节流孔,所述节流孔与所述腔体连通,所述阀芯的一端与所述阀座抵接。

6.本技术实施例中的阀门,可以通过环形槽与通道连接,进而控制该通道上的开口的启闭,即本技术实施例中的阀门可以不受其他开口的启闭影响,可以单独控制一个开口的启闭,如此便于实现不同开口的不同启闭时间,并且因为不需要兼顾其他开口的启闭,所以对弹簧的精准度要求较低,另外阀芯的长度相较于现有技术缩短,所以可以降低加工难度。

7.结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阀座具有一个空腔,所述空腔一端开口,一端设置有液阻,所述腔体通过所述液阻与所述空腔连通。

8.结合上述第一方面提供的技术方案,在一些可能的实现方式中,所述阀门还可以包括螺堵,所述螺堵具有一个一端开口的内腔;所述阀门还可以包括弹簧,所述弹簧的一端设置于所述内腔内,所述弹簧的另一端与所述阀座抵接。

9.第二方面,本技术提供一种分离式平衡阀,包括第一平衡阀、第二平衡阀;第一平衡阀,包括第一阀芯,所述第一阀芯用于与第一油口连接,所述第一平衡阀用于控制所述第一油口的启闭;第二平衡阀,包括第二阀芯,所述第二阀芯用于与第二油口连接,所述第二平衡阀用于控制所述第二油口的启闭,其中,所述第二阀芯和所述第一阀芯在物理上相互独立。

10.在本技术实施例中,分离式平衡阀的第一阀芯和第二阀芯在物理上相互独立,所

以第一平衡阀对于第一油口的控制、与第二平衡阀对于第二油口的控制可以不必同时,控制的时长也可以不同,所以更便于调整时序性能。进一步,第一平衡阀和第二平衡阀只需要两种状态,即打开油口和关闭油口,不需要对中,所以对于平衡阀的精度要求也降低。

11.结合上述第二方面提供的技术方案,在一些可能的实现方式中,所述第一平衡阀还包括第一阀座;所述第一阀芯为具有一个腔体的柱体结构,所述腔体一端开口,所述第一阀芯开口的一端与所述第一阀座抵接;所述柱体远离所述第一阀座的另一端封闭,且所述柱体外壁上设置有第一环形油槽,在槽底开设有第一节流孔,所述第一环形油槽与第一油道连通,所述第一油道通过所述第一节流孔与所述第一腔体连通,所述第一油道还与所述第一油口连通。

12.本技术实施例中的第一平衡阀,可以通过第一环形槽与通道连接,进而控制该通道上的开口的启闭,即本技术实施例中的第一平衡阀可以不受其他开口的启闭影响,可以单独控制一个开口的启闭,如此便于实现不同开口的不同启闭时间,并且因为不需要兼顾其他开口的启闭,所以对第一弹簧的精准度要求较低,另外第一阀芯的长度相较于现有技术缩短,所以可以降低加工难度。

13.结合上述第二方面提供的技术方案,在一些可能的实现方式中,所述第二平衡阀还包括第二阀座;所述第二阀芯为具有一个腔体的柱体结构,所述腔体一端开口,所述第二阀芯开口的一端与所述第二阀座抵接;所述柱体远离所述第二阀座的一端封闭,且所述柱体外壁上设置有第二环形油槽,在槽底开设有第二节流孔,所述第二环形油槽与第二油道连通,所述第二油道通过所述第二节流孔与所述第二腔体连通,所述第二油道还与所述第二油口连接。

14.本技术实施例中的第二平衡阀,可以通过第二环形槽与通道连接,进而控制该通道上的开口的启闭,即本技术实施例中的第二平衡阀可以不受其他开口的启闭影响,可以单独控制一个开口的启闭,如此便于实现不同开口的不同启闭时间,并且因为不需要兼顾其他开口的启闭,所以对第二弹簧的精准度要求较低,另外第二阀芯的长度相较于现有技术缩短,所以可以降低加工难度。

15.第三方面,本技术实施例提供一种行走马达,包括马达本体、如第二方面所述的分离式平衡阀,所述分离式平衡阀设置于所述马达本体上。

16.结合上述第三方面提供的技术方案,在一些可能的实现方式中,所述第一平衡阀还与第一油道连通,第二平衡阀还与第二油道连通。

17.结合上述第三方面提供的技术方案,在一些可能的实现方式中,所述行走马达还包括第一单向阀和第二单向阀,所述第一单向阀设置于所述第一油道与所述第三油道连通处,所述第一单向阀用于阻断或连通所述第一油道与所述第三油道,所述第二单向阀设置于所述第二油道与所述第四油道连通处,所述第二单向阀用于阻断或连通所述第二油道与所述第四油道。

18.结合上述第三方面提供的技术方案,在一些可能的实现方式中,所述行走马达还包括端盖,所述端盖设置有第一收容空间、第二收容空间、所述第一油口、所述第二油口、所述第一油道、所述第二油道、所述第三油道、所述第四油道,所述第一平衡阀设置于所述第一收容空间中,所述第二平衡阀设置于所述第二收容空间中,所述第一油道的另一端与所述第一油口连通,在所述第一油道的侧壁上与所述第二阀芯的柱体端面对应的位置开设有

通孔,所述第二油道的另一端与所述第二油口连通,在所述第二油道的侧壁上与所述第一阀芯的柱体端面对应的位置开设有通孔,开设有通孔的所述第一油道和所述第二油道分别位于阀芯的两侧,所述第三油道穿过所述第一收容空间,所述第四油道穿过所述第一收容空间。

19.本技术实施例中的行走马达,可以通过分离式平衡阀分别控制两侧油口,实现了不同开口的不同启闭时间,更方便控制时序性能。

20.第四方面,本技术实施例还提供一种工程机械装置,包工程机械本、如第三方面所述的行走马达,所述行走马达设置于所述本体上,用于驱动所述本体移动。

21.本技术实施例中的工程机械装置,可以通过行走马达的分离式平衡阀分别控制两侧油口,实现了不同开口的不同启闭时间,更方便控制时序性能。

附图说明

22.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

23.图1为现有技术中的一种平衡阀的结构示意图;

24.图2为本技术实施例示出的一种阀门的结构示意图;

25.图3为本技术实施例示出的分离式平衡阀的结构示意图;

26.图4为本技术实施例示出第一平衡阀的结构示意图;

27.图5为本技术实施例示出第二平衡阀的结构示意图;

28.图6为本技术实施例示出行走马达的第一结构示意图;

29.图7为本技术实施例示出的行走马达的第二结构示意图;

30.图8为本技术实施例示出的行走马达的第三结构示意图;

31.图9为本技术实施例示出的行走马达原理图;

32.图10为本技术实施例示出的工程机械装置的结构示意图。

33.图标:1

‑

平衡阀;10

‑

螺堵;11

‑

弹簧;12

‑

阀座;13

‑

阀芯;14

‑

阀座;15

‑ꢀ

弹簧;16

‑

螺堵;2

‑

阀门;20

‑

螺堵;21

‑

弹簧;22

‑

阀座;23

‑

阀芯;31

‑

内腔; 32

‑

液阻;33

‑

限位装置;34

‑

空腔;35

‑

腔体;36

‑

环形槽;37

‑

节流孔;38

‑

阀芯封闭一端;39

‑

阀芯开口;40

‑

阀座开口;41

‑

阀芯开口端;100

‑

第一平衡阀; 101

‑

第一螺堵;102

‑

第一弹簧;103

‑

第一阀座;104

‑

第一阀芯;131

‑

第二空腔;132

‑

第一液阻;133

‑

第一限位装置;134

‑

第一空腔;135

‑

第一腔体;136

‑ꢀ

第一环形油槽;137

‑

第一节流孔;138

‑

第一阀芯封闭一端;139

‑

第一阀芯开口;140

‑

第一阀座开口;110

‑

第二平衡阀;111

‑

第二螺堵;112

‑

第二弹簧; 113

‑

第二阀座;114

‑

第二阀芯;141

‑

第四空腔;142

‑

第二液阻;143

‑

第二限位装置;144

‑

第三空腔;145

‑

第二腔体;146

‑

第二环形油槽;147

‑

第二节流孔;148

‑

第二阀芯封闭一端;149

‑

第二阀芯开口;150

‑

第二阀座开口;201

‑ꢀ

第一单向阀;202

‑

第二单向阀;301

‑

第一油口;302

‑

第二油口;311

‑

第一柱塞腔油口;312

‑

第二柱塞腔油口;321

‑

第一通孔;322

‑

第二通孔;401

‑

第一油道;402

‑

第二油道;411

‑

第三油道;412

‑

第四油道;500

‑

端盖;501

‑

第一收容空间;502

‑

第二收容空间;601

‑

平衡阀;602

‑

平衡阀;603

‑

梭阀;604

‑ꢀ

变速阀;605

‑

变量活塞;606

‑

制动油缸;607

‑

单向阀;608

‑

单向

阀;609

‑

变量液压马达;701

‑

进出油测压口;702

‑

进出油测压口;703

‑

先导油口;704

‑ꢀ

泄漏油测压口;705

‑

泄漏油测压口;706

‑

第一油口;707

‑

第二油口。

具体实施方式

34.术语“第一”、“第二”、“第三”等仅用于区分描述,并不表示排列序号,也不能理解为指示或暗示相对重要性。

35.此外,术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

36.在本技术的描述中,需要说明的是,术语“内”、“外”、“左”、“右”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

37.在本技术的描述中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。

38.下面将结合附图对本技术的技术方案进行清楚、完整地描述。

39.请参阅图2,为本技术实施例提供的一种阀门2的结构示意图,阀门2 包括阀座22和阀芯23。阀芯23为具有一个腔体35的柱体结构,腔体35 一端41开口39,阀芯23远离阀芯开口39的另一端38封闭。并且阀芯23 的外表面上设置有环形槽36,并在环形槽36的底部开设有节流孔37,节流孔37与腔体35连通。阀芯23的阀芯开口端41与阀座22抵接。

40.可选的,柱体结构可以是圆柱体、截面形状为多边形的棱柱体。

41.可选的,环形槽36开设在靠近阀芯23的远离阀芯开口39的一端,比如靠近阀芯封闭一端38。如此便于阀门2在实际使用时,留有足够的使用空间,更便于使用。

42.请继续参阅图2,阀门2还包括螺堵20,螺堵20的一种实施方式为,螺堵20具有一个一端开口的内腔31。

43.请继续参阅图2,阀门2还包括弹簧21,弹簧21一端设置于螺堵20 的内腔31内。另一端与阀座22抵接。

44.请继续参阅图2,阀座22的一个实施方式是,阀座22具有一个空腔 34,空腔34一端40开口,一端设置有液阻32,腔体35通过所述液阻32 与空腔34连通。

45.可选的,阀座22的设置有液阻32的一端的外表面上设置有限位装置 33。可选的,弹簧21的另一端与限位装置33抵接。限位装置33和螺堵20 相互配合,用于限定阀芯23的移动距离l。

46.可选的,本技术实施例中的阀门2,可以通过环形槽36与通道连接,进而控制该通道上的开口的启闭,即本技术实施例中的阀门2可以不受其他开口的启闭影响,可以单独控制一个开口的启闭,如此便于实现不同开口的不同启闭时间,并且因为不需要兼顾其他开口的启闭,所以对弹簧21 的精准度要求较低,另外阀芯23的长度相较于现有技术缩短,所以可以降低加工难度。

47.基于同一构思,请参阅图3和图4,本技术实施例提供的一种分离式平衡阀,包括第一平衡阀100和第二平衡阀110。第一平衡阀100包括第一阀芯104,第一阀芯104用于与第一油口301连接,第一平衡阀100用于控制第一油口301的启闭。

48.第二平衡阀110包括第二阀芯114,第二阀芯114用于与第二油口302 连接,第二平衡阀110用于控制第二油口302的启闭。其中,第一阀芯104 和第二阀芯114在物理上相互独立。

49.由以上描述可以看出,因为平衡阀的第一阀芯104和第二阀芯114在物理上相互独立,所以第一平衡阀100对于第一油口301的控制、与第二平衡阀110对于第二油口302的控制可以不必同时,控制的时长也可以不同,所以更便于调整时序性能。进一步,第一平衡阀100和第二平衡阀110 只需要两种状态,即打开油口和关闭油口,不需要对中,所以对于平衡阀的精度要求也降低。

50.请继续参阅图4,第一平衡阀100还包括第一阀座103。第一阀芯104 为具有一个第一腔体135的柱体结构,第一腔体135一端开口139,第一阀芯104远离第一阀芯开口139的另一端138封闭。并且第一阀芯104的外表面上设置有第一环形油槽136,并在第一环形油槽136的底部开设有第一节流孔137,第一节流孔137与第一腔体135连通。第一阀芯104的第一阀芯开口端139与第一阀座103抵接。

51.可选的,柱体结构可以是圆柱体、截面形状为多边形的棱柱体。

52.可选的,第一环形油槽136开设在靠近第一阀芯104的远离第一阀芯开口139的一端,比如靠近第一阀芯封闭一端138。如此便于第一平衡阀 100在实际使用时,留有足够的使用空间,更便于使用。

53.请继续参阅图4,第一平衡阀100还包括第一螺堵101,第一螺堵101 的一种实施方式为,第一螺堵101具有一个一端开口的第二空腔131。

54.请继续参阅图4,第一平衡阀100还包括第一弹簧102,第一弹簧102 一端设置于第一螺堵101的第二空腔131内。另一端与第一阀座103抵接。

55.请继续参阅图4,第一阀座103的一个实施方式是,第一阀座103具有一个第一空腔134,该第一空腔134一端开口140,一端设置有第一液阻132,第一腔体135通过第一液阻132与第一空腔134连通。

56.可选的,第一阀座103的设置有第一液阻132的一端的外表面上设置有第一限位装置133。可选的,第一弹簧102的另一端与第一限位装置133 抵接。第一限位装置133和第一螺堵101相互配合,用于限定第一阀芯104 的移动距离l。

57.请继续参阅图5,第二平衡阀110还包括第二阀座113。第二阀芯114 为具有一个第二腔体145的柱体结构,第二腔体145一端设置第二阀芯开口149,第二阀芯114远离第二阀芯开口149的另一端148封闭。并且第二阀芯114的外表面上设置有第二环形油槽146,并在第二环形油槽136的底部开设有第二节流孔147,第二节流孔147与第二腔体145连通。第二阀芯 114的第二阀芯开口149的一端与第二阀座113抵接。

58.可选的,柱体结构可以是圆柱体、截面形状为多边形的棱柱体。

59.可选的,第二环形油槽146开设在靠近第二阀芯114的远离第二阀芯开口149的一端,例如靠近第二阀芯封闭一端148。如此便于第二平衡阀 110在实际使用时,留有足够的使用空间,更便于使用。

60.请继续参阅图5,第二平衡阀110还包括第二螺堵111,第二螺堵111 的一种实施方式为,第二螺堵111具有一个一端开口的第四空腔141。

61.请继续参阅图5,第二平衡阀110还包括第二弹簧112,第二弹簧112 一端设置于第二螺堵111的第四空腔141内。另一端与第二阀座113抵接。

62.请继续参阅图5,第二阀座113的一个实施方式是,第二阀座113具有一个第三空腔144,该第三空腔144一端150开口,一端设置有第二液阻 142,第二腔体145通过第二液阻142与第三空腔144连通。

63.可选的,第二阀座113的设置有第二液阻142的一端的外表面上设置有第二限位装置143。可选的,第二弹簧112的另一端与第二限位装置143 抵接。第二限位装置143和第二螺堵111相互配合,用于限定第二阀芯114 的移动距离l。

64.请参阅图6和图7,本技术实施例提供了一种行走马达,该行走马达包括马达本体、分离式平衡阀。分离式平衡阀的结构请参考前述对分离式平衡阀的描述,在此不再赘述。

65.第一平衡阀100与马达本体的第一油口301连通,用于控制第一油口 301的启闭。

66.第二平衡阀110与马达本体的第二油口302连通,用于控制第二油口 302的启闭,其中,第一油口301为进油口,第二油口302为出油口,或者,第一油口301为出油口,第二油口302为进油口。

67.请参考图7所示,第一平衡阀100通过第一油道401与第一油口301 连通,第二平衡阀110通过第二油道402与第二油口302连通。

68.可选的,行走马达还包括第一单向阀201和第二单向阀202,第一单向阀201设置于第一油道401与第三油道411连通处,第一单向阀201用于阻断或连通第一油道401与第三油道411,第二单向阀202设置于第二油道 402与第四油道412连通处,第二单向阀202用于阻断或连通第二油道402 与第四油道412。第一油道401的侧壁上与第二阀芯114的柱体端面对应的位置开设有第一通孔321。第二油道402的侧壁上与第一阀芯104的柱体端面对应的位置开设有第二通孔322。

69.请继续参考图7所述,本技术实施例中,端盖500还设置有第一柱塞腔油口311、第二柱塞腔油口312,第一柱塞腔油口311与第三油道411连通,第二柱塞腔油口312与第四油道412连通。

70.请继续参考图7所示,本技术实施例中,第一油口301作为进油油口时,第二油口302作为回油油口;第一油口301作为回油油口时,第二油口302作为进油油口。

71.请同时参考图4、图5和图7,当第一油口301作为进油油口时,液压油从第一油口301进入,液压油经第一环形油槽136上设置的第一节流孔 137进入第一腔体135,之后通过第一液阻132进入第一空腔134和第二空腔131,使第一平衡阀100内部油压与第一油道401油压一致,第一平衡阀 100闭合;第一油道401内的液压油推动第一单向阀201收缩,第一油道 401和第三油道411连通;液压油进入第一柱塞腔油口311,马达本体通过高压液压油与低压液压油之间的压差做功,液压油从第二柱塞腔油口312 流出,液压油压力降低,在液压油和第二单向阀202自身弹簧的共同作用下,第二单向阀202堵塞第二油道402和第四油道412的连通处,液压油进入第四油道412;当第二平衡阀110端部148所承受的油压大于第二平衡阀110内部油压,第二平衡阀110向右移动,第二弹簧112压缩,直至第二平衡阀110所受压力与第二弹簧112弹力平衡,或达到极限压缩距离l,极限距离l用于防止第一油道401与

第三油道411连通;第二平衡阀110右移使第二环形油槽146连通第二油道402和第四油道412,液压油经第二环形油槽146进入第二油道402,流入第二油口302。

72.当第二油道402和第四油道412连通,形成回油油路,马达可进行旋转;当第二油道402和第四油道412连通被阻断,马达制动。

73.请同时参考图4、图5和图7,当第一油口301作为回油油口时,液压油从第二油口302进入,液压油经第二环形油槽146上设置的第二节流孔 147进入第二腔体145,之后通过第二液阻142进入第三空腔144和第四空腔141,使第二平衡阀110内部油压与第二油道402油压一致,第二平衡阀 110闭合;第二油道402内的液压油推动第二单向阀202收缩,第二油道 402和第四油道412连通;液压油进入第二柱塞腔油口312,马达本体通过高压液压油与低压液压油之间的压差做功,液压油从第一柱塞腔油口311 流出,在液压油和第一单向阀201自身弹簧的共同作用下,第一单向阀201 堵塞第一油道401第三油道411的连通处,液压油进入第三油道411;当第一平衡阀100端部138所承受的油压大于第一平衡阀100内部油压,第一平衡阀100向左移动,第一弹簧102压缩,直至第一平衡阀100所受压力与第一弹簧102弹力平衡,或达到极限压缩距离l,极限压缩距离l用于防止第二油道402与第四油道412连通;第一平衡阀100左移使第一环形油槽136连通第一油道401和第三油道411,液压油经第一环形油槽136进入第一油道401,流入第一油口301。

74.当第一油道401和第三油道411连通,形成回油油路,马达可进行旋转;当第一油道401和第三油道411连通被阻断,马达制动。

75.请参阅图8,为本技术实施例提供的一种分离式平衡阀安装于端盖500 上的示意图。该马达本体还包括端盖500,端盖500的一种实施方式为,端盖500设置有第一油口301、第二油口302、第一柱塞腔油口311、第二柱塞腔油口312、第一油道401、第二油道402、第三油道411、第四油道412,第二油道402的另一端与第二油口302连通,在开设有通孔的第一油道401 和第二油道402分别位于阀芯的两侧。端盖500还包括第一收容空间501、第二收容空间502。第一平衡阀100设置于第一收容空间501中,第二平衡阀110设置于第二收容空间502中。第三油道411穿过第一收容空间501,第四油道412穿过第一收容空间502。

76.请参阅图9,为本技术实施例提供的一种行走马达原理图。液压油通过第一油口706、第二油口707进出变量液压马达609,平衡阀601、平衡阀 602两侧各自与连通第一油口706、第二油口707连通,通过第一油口706 和第二油口707不同的油压控制平衡阀601、平衡阀602的启闭。当第一油口706为高压油进油口时,则平衡阀602在第一油口706的高压油的作用下关闭,此时,平衡阀601在第一油口706的高压油的作用下开启。高压油经单向阀608进入变量液压马达609,低压油从变量液压马达609流出,经平衡阀601从第二油口707流出。当第二油口707为高压油进油口时,则平衡阀601在第二油口707的高压油的作用下关闭,此时,平衡阀602 在第二油口707的高压油的作用下开启。高压油经单向阀607进入变量液压马达609,低压油从变量液压马达609流出,经平衡阀602从第一油口 706流出。第一油口706和第二油口707的液压油流经梭阀603后,高压油流入制动油缸606,控制制动油缸606的启闭,同时,液压油进入控制变速阀604,控制马达排量变化,通过变量活塞605控制马达斜盘角度,实现马达变量。其中,进出油测压口701、进出油测压口702用于测量对应油口的液压油的油压,通过先导油口703处的液压油油压,确定使变量液压马达 609排量变化的液压油油压值,704、705为泄漏油口,将壳体内的泄漏油导入油箱。

77.请参阅图10,本技术实施例提供了一种工程机械装置,该工程机械装置包括工程机械本体、行走马达。行走马达设置于所述本体上,用于驱动所述本体移动。

78.行走马达的结构和工作原理或者过程前文已叙述清楚,在此不再赘述。

79.本技术实施例中的工程机械装置例如可以是挖掘机或叉车。

80.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

81.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。