1.本实用新型属于快速连接器技术领域,具体地说涉及快速连接器分离确认保险结构。

背景技术:

2.在流体介质装卸和输送转运场合,经常使用到快速连接器。快速连接器包括公头和母头,公头连接的公头管路,母头连接的母头管路,快速连接器将公头管路和母头管路快速连接。

3.公头和母头在导通状态下意外断开,容易造成人身伤害或危化介质泄漏。

技术实现要素:

4.本实用新型的目的是针对上述不足之处提供快速连接器分离确认保险结构,拟解决如何避免公头和母头在导通状态下意外断开等问题。为实现上述目的,本实用新型提供如下技术方案:

5.快速连接器分离确认保险结构,包括公头1和母头2;所述公头1和母头2均包括下阀体3;所述下阀体3前端固定有卡圈座100;所述卡圈座100前环端面上环绕有若干个卡钩101;所述卡钩101和卡圈座100前环端面形成钩口102;所述公头1和母头2上的卡钩101一一对应配合;所述公头1和母头2扣合旋转使公头1的卡钩101插入母头2对应卡钩101的钩口102以及母头2的卡钩101插入公头1对应卡钩101的钩口102,公头1和母头2非脱扣旋转不能脱离;所述卡钩101上设有止退部106;所述公头1还包括上转轴5、止退销107和推动件108;所述上转轴5可转动的设于公头1的下阀体3顶部;所述上转轴5和推动件108同步在介质导通角度和介质截止角度之间转动;所述公头1的下阀体3上设有止退通道109,所述止退通道109内设有止退销107;所述止退通道109延伸至公头1的钩口102;所述止退销107外套有第一弹簧,使止退销107外端具有从止退通道109伸出的趋势;所述推动件108上设有缺口缘112;所述推动件108位于介质完全截止角度时,缺口缘112对应止退通道109;止退销107在脱扣力作用下缩进止退通道109,且止退销107内端顶在缺口缘112上;所述推动件108位于介质非完全截止角度时,缺口缘112错开止退通道109,止退销107外端配合母头2的卡钩101上的止退部106,限制公头1和母头2脱扣旋转。由上述结构可知,所述公头1和母头2扣合旋转使公头1和母头2上的卡钩101一一对应配合,将公头1和母头2连接;上转轴5和推动件108相对固定,上转轴5和推动件108可同步转动,当上转轴5处于介质导通角度时,推动件108也处于介质导通角度,此时公头1处于导通状态;当上转轴5处于介质截止角度时,推动件108也处于介质截止角度,此时公头1处于截止状态;可以用手柄来操控上转轴5转动;第一弹簧使止退销107外端具有从止退通道109伸出的趋势,即在没有脱钩力使止退部106将止退销107外端压进止退通道109,则止退销107外端保持从止退通道109伸出的状态。所述推动件108位于介质完全截止角度时,缺口缘112正好对应止退通道109,缺口缘112相当于增加了止退通道109的深度;在脱扣力作用下,止退部106将止退销107完全压进止退通道109,止退

销107内端落在缺口缘112上。由于位于介质完全截止角度,所以止退销107不会强制阻碍止退部106移动,公头1和母头2能够脱扣旋转脱离。所述推动件108位于介质非完全截止角度时,缺口缘112错开止退通道109,止退销107外端配合母头2的卡钩101上的止退部106,限制公头1和母头2脱扣旋转。此时,由于缺口缘112没有增加止退通道109的深度,止退通道109深度有限,止退销107内端被推动件108阻碍,使止退销107外端无法被止退部106完全压进止退通道109,从而止退销107能够使止退部106无法移动,公头1和母头2无法脱扣旋转脱离。这样公头1导通时,公头1和母头2就无法脱扣旋转,防止公头和母头在导通状态下意外断开,造成人身伤害或危化介质泄漏。可采用另一个公头1作为母头2,只需要生产同样的公头1,就能构成快速连接器。

6.进一步的,所述公头还包括阀球体4和下转轴6;所述阀球体4设于下阀体3内;所述下转轴6可转动的设于下阀体3底部;所述阀球体4顶部、底部分别与上转轴5、下转轴6相配合,在外力作用下使上转轴5、阀球体4和下转轴6同步在介质导通角度和介质截止角度之间转动;所述止退通道109从下阀体3内开始延伸,穿过公头1的卡圈座100。由上述结构可知,上转轴5、阀球体4和下转轴6可同步转动,当上转轴5处于介质导通角度时,阀球体4和下转轴6也均处于介质导通角度,此时公头1处于导通状态;当上转轴5处于介质截止角度时,阀球体4和下转轴6也均处于介质截止角度,此时公头1处于截止状态;可以用手柄来操控上转轴5转动。

7.进一步的,所述阀球体4前后贯穿有全通径流道41,阀球体4一侧设有与全通径流道41连通的疏通口42;所述阀球体4转动至介质导通角度时,全通径流道41朝向与介质流通方向一致;所述阀球体4转动至介质截止角度时,疏通口42朝向下阀体3后端,阀球体4的球面朝向下阀体3前端。由上述结构可知,阀球体4前后贯穿有全通径流道41,全通径流道41使流量最大化,压力损失最小,疏通口42用于阀球体4转动至介质截止角度时,避免全通径流道41内封闭压力流体介质,阀球体4的球面用来截止流体介质的。

8.进一步的,所述下阀体3顶部设有上孔31;所述上孔31底部设有下边槽32;所述上转轴5底部设有与下边槽32配合的下凸缘51,用于限制上转轴5配合上孔31时向上移动;所述下凸缘51底部设有下卡条52;所述阀球体4顶部设有与下卡条52配合的上卡槽43,使上转轴5与阀球体4转动时相同步;所述下阀体3底部设有下孔33;所述下孔33顶部设有上边槽34;所述下转轴6顶部设有与上边槽34配合的上凸缘61,用于限制下转轴6配合下孔33时向下移动;所述上凸缘61顶部设有上卡条62;所述阀球体4底部设有与上卡条62配合的下卡槽44,使下转轴6与阀球体4转动时相同步;所述上卡槽43和下卡槽44同一端均设有开口45;所述开口45用于阀球体4可从下阀体3后端伸入,将下卡条52和上卡条62分别横向插在上卡槽43和下卡槽44;所述上转轴5外壁上设有第三环形槽;所述第三环形槽上设有第三密封圈;所述第三密封圈使上转轴5和上孔31内壁之间形成密封;所述下转轴6外壁上设有第五环形槽;所述第五环形槽上设有第五密封圈;第五密封圈使下转轴6和下孔33内壁之间形成密封。由上述结构可知,上转轴5从下阀体3后端伸入下阀体3内部,向上安装在上孔31上,此时下边槽32配合下凸缘51,限制上转轴5配合上孔31时向上移动,下转轴6从下阀体3后端伸入下阀体3内部,向下安装在下孔33上,此时上边槽34配合上凸缘61,限制下转轴6配合下孔33时向下移动;旋转上转轴5和下转轴6,使下卡条52和上卡条62朝向前后方向,上卡槽43和下卡槽44的开口45朝向前方,这样可以将阀球体4从下阀体3后端伸入下阀体3内部,下卡条52

和上卡条62分别横向插在上卡槽43和下卡槽44;下凸缘51和上凸缘61限制阀球体4向上或者向下移动,确保上转轴5、阀球体4和下转轴6可同步转动,这种可拆卸安装连接,便于零部件加工,稳定可靠。所述第三密封圈使上转轴5和上孔31内壁之间形成密封;第五密封圈使下转轴6和下孔33内壁之间形成密封。

9.进一步的,所述公头1还包括前阀座8、后阀座9和多头密封圈10;所述下阀体3内侧后端设有后阀座槽36;所述后阀座槽36配合有后阀座9;所述下阀体3内侧前端设有前阀座槽37;所述前阀座槽37配合有前阀座8;所述前阀座8前端设有多头密封圈10;所述多头密封圈10用于前阀座槽37、前阀座8和阀球体4三者之间形成密封;所述后阀座9后端设有后阀座弹簧91;所述后阀座弹簧91支撑在后阀座槽36底部,用于后阀座9向前压在阀球体4上。由上述结构可知,后阀座9放入下阀体3后端设有的后阀座槽36,在若干个后阀座弹簧91作用下,后阀座9向前压在阀球体4上;前阀座8放入上阀体7后端设有的前阀座槽37,所述前阀座8前端设有多头密封圈10;所述多头密封圈10用于前阀座槽37、前阀座8和阀球体4三者之间形成密封,即流体介质无法从前阀座槽37和前阀座8之间的间隙、前阀座8和阀球体4之间的间隙泄露。

10.进一步的,所述公头1和母头2的下阀体3前端面上均设有端面密封座103;所述端面密封座103上设有端面密封圈104;所述公头1和母头2扣合旋转使公头1的卡钩101和母头2的卡钩101一一对应卡住时,公头1和母头2的端面密封圈104紧贴。由上述结构可知,公头1和母头2相对旋转使公头1的卡钩101和母头2的卡钩101一一对应卡住时,公头1和母头2的端面密封座103压紧,端面密封圈104紧贴,密封连接。

11.进一步的,所述公头1和母头2的下阀体3前端面上均设有卡圈槽105;所述卡圈座100固定在对应的卡圈槽105上;所述卡圈槽105环绕在对应的端面密封座103外。由上述结构可知,卡钩101围绕端面密封座103外圈,保护端面密封圈104密封部位。

12.本实用新型的有益效果是:

13.本实用新型公开了快速连接器分离确认保险结构,属于快速连接器技术领域,公头的下阀体上设有止退通道,止退通道内设有止退销;止退通道延伸至公头的钩口;止退销外套有第一弹簧,使止退销外端具有从止退通道伸出的趋势;推动件上设有缺口缘;推动件位于介质完全截止角度时,缺口缘对应止退通道;止退销在脱扣力作用下缩进止退通道,且止退销内端顶在缺口缘上;推动件位于介质非完全截止角度时,缺口错开止退通道,止退销外端配合母头的卡钩上的止退部,限制公头和母头脱扣旋转。本实用新型的快速连接器分离确认保险结构,有效避免了公头处于导通状态下意外断开,造成人身伤害或危化介质泄漏。

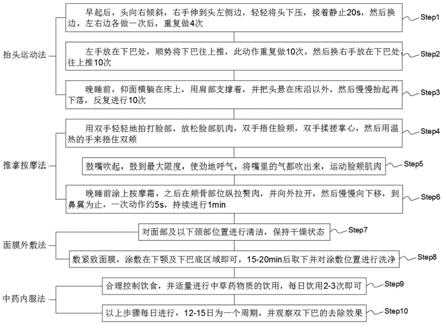

附图说明

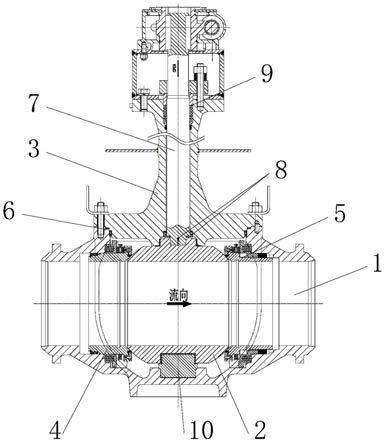

14.图1是本实用新型快速连接器的正视外观结构示意图;

15.图2是本实用新型快速连接器的俯视剖开结构示意图;

16.图3是图2的推动件配合局部放大结构示意图;

17.图4是图2的止退销配合局部放大结构示意图;

18.图5是本实用新型快速连接器的推动件配合三维结构示意图;

19.图6是本实用新型快速连接器的仰视外观结构示意图;

20.图7是本实用新型快速连接器的正视剖开结构示意图;

21.图8是图7公头放大结构示意图;

22.图9是图7母头放大结构示意图;

23.图10是图7公头上转轴局部放大结构示意图;

24.图11是图7公头下转轴局部放大结构示意图;

25.图12是图7公头下阀体局部放大结构示意图;

26.图13是本实用新型阀球体结构示意图;

27.图14是本实用新型公头和母头卡钩和钩口配合结构示意图;

28.图15是本实用新型公头卡圈座、卡钩和钩口结构示意图;

29.图16是本实用新型公头和母头卡钩和钩口配合另一个视角结构示意图;

30.附图中:1

‑

公头、2

‑

母头、3

‑

下阀体、4

‑

阀球体、5

‑

上转轴、6

‑

下转轴、8

‑

前阀座、9

‑

后阀座、10

‑

多头密封圈、31

‑

上孔、32

‑

下边槽、33

‑

下孔、34

‑

上边槽、36

‑

后阀座槽、37

‑

前阀座槽、41

‑

全通径流道、42

‑

疏通口、43

‑

上卡槽、44

‑

下卡槽、45

‑

开口、51

‑

下凸缘、52

‑

下卡条、61

‑

上凸缘、62

‑

上卡条、91

‑

后阀座弹簧、100

‑

卡圈座、101

‑

卡钩、102

‑

钩口、103

‑

端面密封座、104

‑

端面密封圈、105

‑

卡圈槽、106

‑

止退部、107

‑

止退销、108

‑

推动件、109

‑

止退通道、112

‑

缺口缘。

具体实施方式

31.下面结合附图与具体实施方式,对本实用新型进一步详细说明,但是本实用新型不局限于以下实施例。

32.实施例一:

33.见附图1~16。快速连接器分离确认保险结构,包括公头1和母头2;所述公头1和母头2均包括下阀体3;所述下阀体3前端固定有卡圈座100;所述卡圈座100前环端面上环绕有若干个卡钩101;所述卡钩101和卡圈座100前环端面形成钩口102;所述公头1和母头2上的卡钩101一一对应配合;所述公头1和母头2扣合旋转使公头1的卡钩101插入母头2对应卡钩101的钩口102以及母头2的卡钩101插入公头1对应卡钩101的钩口102,公头1和母头2非脱扣旋转不能脱离;所述卡钩101上设有止退部106;所述公头1还包括上转轴5、止退销107和推动件108;所述上转轴5可转动的设于公头1的下阀体3顶部;所述上转轴5和推动件108同步在介质导通角度和介质截止角度之间转动;所述公头1的下阀体3上设有止退通道109,所述止退通道109内设有止退销107;所述止退通道109延伸至公头1的钩口102;所述止退销107外套有第一弹簧,使止退销107外端具有从止退通道109伸出的趋势;所述推动件108上设有缺口缘112;所述推动件108位于介质完全截止角度时,缺口缘112对应止退通道109;止退销107在脱扣力作用下缩进止退通道109,且止退销107内端顶在缺口缘112上;所述推动件108位于介质非完全截止角度时,缺口缘112错开止退通道109,止退销107外端配合母头2的卡钩101上的止退部106,限制公头1和母头2脱扣旋转。由上述结构可知,所述公头1和母头2扣合旋转使公头1和母头2上的卡钩101一一对应配合,将公头1和母头2连接;上转轴5和推动件108相对固定,上转轴5和推动件108可同步转动,当上转轴5处于介质导通角度时,推动件108也处于介质导通角度,此时公头1处于导通状态;当上转轴5处于介质截止角度时,推动件108也处于介质截止角度,此时公头1处于截止状态;可以用手柄来操控上转轴5转

动;第一弹簧使止退销107外端具有从止退通道109伸出的趋势,即在没有脱钩力使止退部106将止退销107外端压进止退通道109,则止退销107外端保持从止退通道109伸出的状态。所述推动件108位于介质完全截止角度时,缺口缘112正好对应止退通道109,缺口缘112相当于增加了止退通道109的深度;在脱扣力作用下,止退部106将止退销107完全压进止退通道109,止退销107内端落在缺口缘112上。由于位于介质完全截止角度,所以止退销107不会强制阻碍止退部106移动,公头1和母头2能够脱扣旋转脱离。所述推动件108位于介质非完全截止角度时,缺口缘112错开止退通道109,止退销107外端配合母头2的卡钩101上的止退部106,限制公头1和母头2脱扣旋转。此时,由于缺口缘112没有增加止退通道109的深度,止退通道109深度有限,止退销107内端被推动件108阻碍,使止退销107外端无法被止退部106完全压进止退通道109,从而止退销107能够使止退部106无法移动,公头1和母头2无法脱扣旋转脱离。这样公头1导通时,公头1和母头2就无法脱扣旋转,防止公头和母头在导通状态下意外断开,造成人身伤害或危化介质泄漏。可采用另一个公头1作为母头2,只需要生产同样的公头1,就能构成快速连接器。

34.实施例二:

35.见附图1~16。快速连接器分离确认保险结构,包括公头1和母头2;所述公头1和母头2均包括下阀体3;所述下阀体3前端固定有卡圈座100;所述卡圈座100前环端面上环绕有若干个卡钩101;所述卡钩101和卡圈座100前环端面形成钩口102;所述公头1和母头2上的卡钩101一一对应配合;所述公头1和母头2扣合旋转使公头1的卡钩101插入母头2对应卡钩101的钩口102以及母头2的卡钩101插入公头1对应卡钩101的钩口102,公头1和母头2非脱扣旋转不能脱离;所述卡钩101上设有止退部106;所述公头1还包括上转轴5、止退销107和推动件108;所述上转轴5可转动的设于公头1的下阀体3顶部;所述上转轴5和推动件108同步在介质导通角度和介质截止角度之间转动;所述公头1的下阀体3上设有止退通道109,所述止退通道109内设有止退销107;所述止退通道109延伸至公头1的钩口102;所述止退销107外套有第一弹簧,使止退销107外端具有从止退通道109伸出的趋势;所述推动件108上设有缺口缘112;所述推动件108位于介质完全截止角度时,缺口缘112对应止退通道109;止退销107在脱扣力作用下缩进止退通道109,且止退销107内端顶在缺口缘112上;所述推动件108位于介质非完全截止角度时,缺口缘112错开止退通道109,止退销107外端配合母头2的卡钩101上的止退部106,限制公头1和母头2脱扣旋转。由上述结构可知,所述公头1和母头2扣合旋转使公头1和母头2上的卡钩101一一对应配合,将公头1和母头2连接;上转轴5和推动件108相对固定,上转轴5和推动件108可同步转动,当上转轴5处于介质导通角度时,推动件108也处于介质导通角度,此时公头1处于导通状态;当上转轴5处于介质截止角度时,推动件108也处于介质截止角度,此时公头1处于截止状态;可以用手柄来操控上转轴5转动;第一弹簧使止退销107外端具有从止退通道109伸出的趋势,即在没有脱钩力使止退部106将止退销107外端压进止退通道109,则止退销107外端保持从止退通道109伸出的状态。所述推动件108位于介质完全截止角度时,缺口缘112正好对应止退通道109,缺口缘112相当于增加了止退通道109的深度;在脱扣力作用下,止退部106将止退销107完全压进止退通道109,止退销107内端落在缺口缘112上。由于位于介质完全截止角度,所以止退销107不会强制阻碍止退部106移动,公头1和母头2能够脱扣旋转脱离。所述推动件108位于介质非完全截止角度时,缺口缘112错开止退通道109,止退销107外端配合母头2的卡钩101上的止退

部106,限制公头1和母头2脱扣旋转。此时,由于缺口缘112没有增加止退通道109的深度,止退通道109深度有限,止退销107内端被推动件108阻碍,使止退销107外端无法被止退部106完全压进止退通道109,从而止退销107能够使止退部106无法移动,公头1和母头2无法脱扣旋转脱离。这样公头1导通时,公头1和母头2就无法脱扣旋转,防止公头和母头在导通状态下意外断开,造成人身伤害或危化介质泄漏。可采用另一个公头1作为母头2,只需要生产同样的公头1,就能构成快速连接器。

36.所述公头还包括阀球体4和下转轴6;所述阀球体4设于下阀体3内;所述下转轴6可转动的设于下阀体3底部;所述阀球体4顶部、底部分别与上转轴5、下转轴6相配合,在外力作用下使上转轴5、阀球体4和下转轴6同步在介质导通角度和介质截止角度之间转动;所述止退通道109从下阀体3内开始延伸,穿过公头1的卡圈座100。由上述结构可知,上转轴5、阀球体4和下转轴6可同步转动,当上转轴5处于介质导通角度时,阀球体4和下转轴6也均处于介质导通角度,此时公头1处于导通状态;当上转轴5处于介质截止角度时,阀球体4和下转轴6也均处于介质截止角度,此时公头1处于截止状态;可以用手柄来操控上转轴5转动。

37.实施例三:

38.见附图1~16。快速连接器分离确认保险结构,包括公头1和母头2;所述公头1和母头2均包括下阀体3;所述下阀体3前端固定有卡圈座100;所述卡圈座100前环端面上环绕有若干个卡钩101;所述卡钩101和卡圈座100前环端面形成钩口102;所述公头1和母头2上的卡钩101一一对应配合;所述公头1和母头2扣合旋转使公头1的卡钩101插入母头2对应卡钩101的钩口102以及母头2的卡钩101插入公头1对应卡钩101的钩口102,公头1和母头2非脱扣旋转不能脱离;所述卡钩101上设有止退部106;所述公头1还包括上转轴5、止退销107和推动件108;所述上转轴5可转动的设于公头1的下阀体3顶部;所述上转轴5和推动件108同步在介质导通角度和介质截止角度之间转动;所述公头1的下阀体3上设有止退通道109,所述止退通道109内设有止退销107;所述止退通道109延伸至公头1的钩口102;所述止退销107外套有第一弹簧,使止退销107外端具有从止退通道109伸出的趋势;所述推动件108上设有缺口缘112;所述推动件108位于介质完全截止角度时,缺口缘112对应止退通道109;止退销107在脱扣力作用下缩进止退通道109,且止退销107内端顶在缺口缘112上;所述推动件108位于介质非完全截止角度时,缺口缘112错开止退通道109,止退销107外端配合母头2的卡钩101上的止退部106,限制公头1和母头2脱扣旋转。由上述结构可知,所述公头1和母头2扣合旋转使公头1和母头2上的卡钩101一一对应配合,将公头1和母头2连接;上转轴5和推动件108相对固定,上转轴5和推动件108可同步转动,当上转轴5处于介质导通角度时,推动件108也处于介质导通角度,此时公头1处于导通状态;当上转轴5处于介质截止角度时,推动件108也处于介质截止角度,此时公头1处于截止状态;可以用手柄来操控上转轴5转动;第一弹簧使止退销107外端具有从止退通道109伸出的趋势,即在没有脱钩力使止退部106将止退销107外端压进止退通道109,则止退销107外端保持从止退通道109伸出的状态。所述推动件108位于介质完全截止角度时,缺口缘112正好对应止退通道109,缺口缘112相当于增加了止退通道109的深度;在脱扣力作用下,止退部106将止退销107完全压进止退通道109,止退销107内端落在缺口缘112上。由于位于介质完全截止角度,所以止退销107不会强制阻碍止退部106移动,公头1和母头2能够脱扣旋转脱离。所述推动件108位于介质非完全截止角度时,缺口缘112错开止退通道109,止退销107外端配合母头2的卡钩101上的止退

部106,限制公头1和母头2脱扣旋转。此时,由于缺口缘112没有增加止退通道109的深度,止退通道109深度有限,止退销107内端被推动件108阻碍,使止退销107外端无法被止退部106完全压进止退通道109,从而止退销107能够使止退部106无法移动,公头1和母头2无法脱扣旋转脱离。这样公头1导通时,公头1和母头2就无法脱扣旋转,防止公头和母头在导通状态下意外断开,造成人身伤害或危化介质泄漏。可采用另一个公头1作为母头2,只需要生产同样的公头1,就能构成快速连接器。

39.所述公头还包括阀球体4和下转轴6;所述阀球体4设于下阀体3内;所述下转轴6可转动的设于下阀体3底部;所述阀球体4顶部、底部分别与上转轴5、下转轴6相配合,在外力作用下使上转轴5、阀球体4和下转轴6同步在介质导通角度和介质截止角度之间转动;所述止退通道109从下阀体3内开始延伸,穿过公头1的卡圈座100。由上述结构可知,上转轴5、阀球体4和下转轴6可同步转动,当上转轴5处于介质导通角度时,阀球体4和下转轴6也均处于介质导通角度,此时公头1处于导通状态;当上转轴5处于介质截止角度时,阀球体4和下转轴6也均处于介质截止角度,此时公头1处于截止状态;可以用手柄来操控上转轴5转动。

40.所述阀球体4前后贯穿有全通径流道41,阀球体4一侧设有与全通径流道41连通的疏通口42;所述阀球体4转动至介质导通角度时,全通径流道41朝向与介质流通方向一致;所述阀球体4转动至介质截止角度时,疏通口42朝向下阀体3后端,阀球体4的球面朝向下阀体3前端。由上述结构可知,阀球体4前后贯穿有全通径流道41,全通径流道41使流量最大化,压力损失最小,疏通口42用于阀球体4转动至介质截止角度时,避免全通径流道41内封闭压力流体介质,阀球体4的球面用来截止流体介质的。

41.所述下阀体3顶部设有上孔31;所述上孔31底部设有下边槽32;所述上转轴5底部设有与下边槽32配合的下凸缘51,用于限制上转轴5配合上孔31时向上移动;所述下凸缘51底部设有下卡条52;所述阀球体4顶部设有与下卡条52配合的上卡槽43,使上转轴5与阀球体4转动时相同步;所述下阀体3底部设有下孔33;所述下孔33顶部设有上边槽34;所述下转轴6顶部设有与上边槽34配合的上凸缘61,用于限制下转轴6配合下孔33时向下移动;所述上凸缘61顶部设有上卡条62;所述阀球体4底部设有与上卡条62配合的下卡槽44,使下转轴6与阀球体4转动时相同步;所述上卡槽43和下卡槽44同一端均设有开口45;所述开口45用于阀球体4可从下阀体3后端伸入,将下卡条52和上卡条62分别横向插在上卡槽43和下卡槽44;所述上转轴5外壁上设有第三环形槽;所述第三环形槽上设有第三密封圈;所述第三密封圈使上转轴5和上孔31内壁之间形成密封;所述下转轴6外壁上设有第五环形槽;所述第五环形槽上设有第五密封圈;第五密封圈使下转轴6和下孔33内壁之间形成密封。由上述结构可知,上转轴5从下阀体3后端伸入下阀体3内部,向上安装在上孔31上,此时下边槽32配合下凸缘51,限制上转轴5配合上孔31时向上移动,下转轴6从下阀体3后端伸入下阀体3内部,向下安装在下孔33上,此时上边槽34配合上凸缘61,限制下转轴6配合下孔33时向下移动;旋转上转轴5和下转轴6,使下卡条52和上卡条62朝向前后方向,上卡槽43和下卡槽44的开口45朝向前方,这样可以将阀球体4从下阀体3后端伸入下阀体3内部,下卡条52和上卡条62分别横向插在上卡槽43和下卡槽44;下凸缘51和上凸缘61限制阀球体4向上或者向下移动,确保上转轴5、阀球体4和下转轴6可同步转动,这种可拆卸安装连接,便于零部件加工,稳定可靠。所述第三密封圈使上转轴5和上孔31内壁之间形成密封;第五密封圈使下转轴6和下孔33内壁之间形成密封。

42.所述公头1还包括前阀座8、后阀座9和多头密封圈10;所述下阀体3内侧后端设有后阀座槽36;所述后阀座槽36配合有后阀座9;所述下阀体3内侧前端设有前阀座槽37;所述前阀座槽37配合有前阀座8;所述前阀座8前端设有多头密封圈10;所述多头密封圈10用于前阀座槽37、前阀座8和阀球体4三者之间形成密封;所述后阀座9后端设有后阀座弹簧91;所述后阀座弹簧91支撑在后阀座槽36底部,用于后阀座9向前压在阀球体4上。由上述结构可知,后阀座9放入下阀体3后端设有的后阀座槽36,在若干个后阀座弹簧91作用下,后阀座9向前压在阀球体4上;前阀座8放入上阀体7后端设有的前阀座槽37,所述前阀座8前端设有多头密封圈10;所述多头密封圈10用于前阀座槽37、前阀座8和阀球体4三者之间形成密封,即流体介质无法从前阀座槽37和前阀座8之间的间隙、前阀座8和阀球体4之间的间隙泄露。

43.所述公头1和母头2的下阀体3前端面上均设有端面密封座103;所述端面密封座103上设有端面密封圈104;所述公头1和母头2扣合旋转使公头1的卡钩101和母头2的卡钩101一一对应卡住时,公头1和母头2的端面密封圈104紧贴。由上述结构可知,公头1和母头2相对旋转使公头1的卡钩101和母头2的卡钩101一一对应卡住时,公头1和母头2的端面密封座103压紧,端面密封圈104紧贴,密封连接。

44.所述公头1和母头2的下阀体3前端面上均设有卡圈槽105;所述卡圈座100固定在对应的卡圈槽105上;所述卡圈槽105环绕在对应的端面密封座103外。由上述结构可知,卡钩101围绕端面密封座103外圈,保护端面密封圈104密封部位。

45.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。