1.本发明涉及一种真空载流滑动电接触部件表面润滑处理方法,属于润滑领域和摩擦领域。

背景技术:

2.滑动电接触部件在航天装备中普遍应用,并发挥着十分重要的作用。以太阳能帆板导电滑环为例,其作为航天器能源供应“电传输”关键核心产品,负责将太阳翼产生的电能和信号传输至航天器内部,其性能的好坏直接决定着整个系统的可靠性、稳定性和使用寿命。而对于航天服役环境下的要求来说,较常规滑动电接触情况更为严苛和特殊。在服役工况方面,除了常规的机械磨损外,载流产生的电弧侵蚀会对材料产生巨大的破坏作用,同时在高真空、电流热的作用条件下,材料原子的相互扩散与冷焊黏着问题严重;在性能要求方面,航天材料具有高可靠、长寿命、不可维修、无备份等特点,还需要考虑其在真空条件下的润滑性、导电性、在载流过程中的性能稳定性以及在滑动接触过程中的电噪音等。因此,大气环境下常用的许多电接触润滑材料在航天领域都受到了限制,例如广泛使用的石墨电刷等材料,在真空中减磨耐磨性能均大幅变差。目前来说,金、铂等贵金属材料由于其优异的导电性和化学稳定性,仍然是主要的现役真空电接触润滑材料。但是单纯的金

‑

金金属配副在真空载流条件下,摩擦系数会呈现一个很高的水平。《空间摩擦学手册》数据表明金

‑

金配副典型摩擦系数为0.3以上,会造成严重的磨损,影响寿命。随着新一代航天器的延寿要求的大幅提升,如卫星、空间站的服役寿命由3

‑

5年提高至10

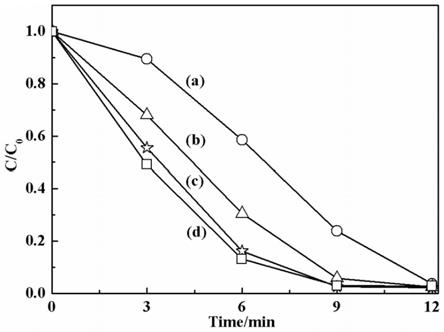

‑

15年,现有材料暴露出明显的不足,已逐渐不能满足发展需求,迫切需要能够在真空载流工况条件下具有超低摩擦、长寿命、高传导一体化的新型空间润滑材料体系和技术。

3.nbse2具有类似于mos2的层状易剪切结构,具有优异的润滑属性,在空气环境中摩擦系数为0.1左右,在高真空下表现更加优异,摩擦系数约为0.02。同时由于其电子结构的特异性,表现出金属导电性,电阻率为5.35

×

10

‑

4 ω

·

cm,比二硫化钼低六个数量级,比石墨低一个数量级。但相对于现役的电镀金涂层(电阻率为2.4

×

10

‑

6 ω

·

cm)导电性仍相差两个数量级,如何能够适用于空间特殊的电接触环境(真空、高载流),并且满足低摩擦、长寿命、高传输、低噪音等方面的高标准要求,还没有相关的报道。

技术实现要素:

4.本发明的目的在于提供一种真空载流滑动电接触部件表面润滑处理方法,以改善电接触部件表面的润滑、耐磨和电接触性能。

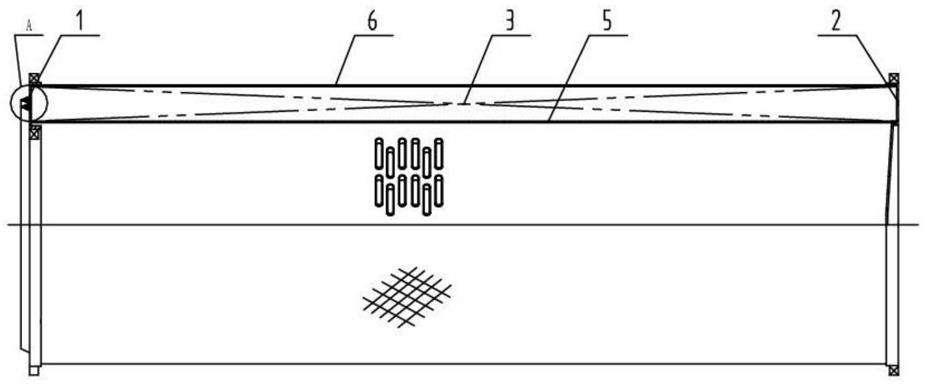

5.本发明一种真空载流滑动电接触部件表面润滑处理方法,包括以下步骤:(1)基材表面的预处理:通过常规的激光织构方法在基材表面构筑网格状条纹织构形貌。其中基材可选自铜、钛合金、铝、钢等金属。网格状条纹织构形貌为矩形、六边形、平行四边形网格状图案(如附图1)。激光条纹宽度为10~500微米,条纹间距为50~1000微米,条纹深度大于5微米。

6.(2)二硒化铌润滑剂分散液的制备:将商业购买二硒化铌粉末经高速搅拌、超声分散于无水乙醇中,得润滑剂分散液。其中,二硒化铌粉末特征为六方晶型,纯度为≥99.5%,粒径为≥1000目。二硒化铌粉末与无水乙醇的质量比为1:400~1:1000。高速搅拌分散的速度为2000~6000 rpm,搅拌时间为10~80 min;超声分散的超声功率300~1500 w,超声时间为20 min以上。为了增强分散液与基材的结合力和承载能力,在润滑剂分散液中加入二硒化铌质量0.5~5倍的树脂胶,如聚酰胺酰亚胺树脂、环氧树脂。

7.(3)基材表面润滑涂层的制备:将二硒化铌润滑剂分散液在压缩空气(无油)或压缩氮气下喷涂到上述经激光织构预处理的基材表面,并在空气中表干,即在基材表面形成润滑涂层,涂层厚度为1~30微米。

8.二、真空载流摩擦学和电接触性能在真空载流球

‑

盘摩擦试验机上进行评测:以本发明方法制备的平面样品为下试样,以商品化钢球(ф6 mm,aisi52100,ra ≈ 20nm)为上试样,往复线性运动,往复行程5mm,运动频率3 hz,载荷0.5 n,实验中保持腔室真空度在3

×

10

‑

3 pa以下,载流大小为0.6 a。

9.图2为本发明实施例1润滑处理后表面与传统电镀金涂层摩擦系数(2a)和在线接触电压曲线(2b)测试对比。图2a的结果显示,电镀金样品的摩擦系数在0.25左右,且波动较大,寿命约13000次循环;本发明样品的摩擦系数稳定在0.05,寿命约22000次循环,相比于电镀金涂层,摩擦系数降低5倍,润滑寿命提高1.5倍。图2b的结果显示,电镀金样品的平均接触电压为0.12 v,电压波动噪音为0.09v。而本发明织构表面nbse2涂层的平均接触电压为0.2 v,电压波动噪音为0.04v。由于nbse2的导电率要高于金(nbse2电阻率为5.35

×

10

‑

4 ω

·

cm,金电阻率为2.4

×

10

‑

6 ω

·

cm),但通过表面织构的引入,仍然展现出与电镀金涂层同一量级的导电性,且电噪音波动明显改善。

10.综上所述,本发明将表面织构设计与二硒化铌润滑材料相结合,一方面利用织构凹槽存储nbse2润滑剂,在摩擦过程中源源不断补充到接触表面起到边界润滑作用;另一方面,凹槽的设置会避免接触面形成厚实的nbse2的介电层,利用铜基材凹槽边缘以及复合超薄的nbse2结构实现电流的高效传输,既保持了与电镀金涂层同一量级的导电性,且润滑和电噪音波动性能得到大幅改善,在真空载流滑动电接触运行工况下,展现出比传统电镀金涂层更加优异的润滑、耐磨和电接触性能,可广泛适用于航天领域导电滑环、滑桶、天线等滑动电接触运动部件的表面润滑处理。

附图说明

11.图1为基材表面激光织构网格状图案形状。

12.图2为本发明润滑处理后表面与传统电镀金涂层的摩擦系数和接触电压曲线测试对比结果。

具体实施方式

13.下面通过具体实施例对本发明真空载流滑动电接触部件表面润滑处理的方法和效果作进一步说明。

14.实施例1

(1)利用常规激光织构方法在铜、铝、钛合金以及钢试块表面进行织构,织构形状为附图1a矩形网格状图案,激光条纹宽度为50微米,条纹间距为100微米,条纹深度6微米;(2)选取六方晶型二硒化铌粉末(纯度为99.9%,粒径1000目),将二硒化铌粉末按照固液质量比例为1:500加入到无水乙醇,再加入0.5倍二硒化铌质量的环氧树脂胶,先经高速搅拌分散(搅拌速度为4000 rpm,搅拌时间为50 min),在超声分散(超声功率500 w,超声时间为3 h),获得润滑剂复配分散液;(3)采用常规的涂料涂装方法,将二硒化铌润滑剂复配分散液在压缩空气(无油)或压缩氮气下喷涂在激光织构预处理基材表面,喷涂膜层厚度为3微米,在室温下放置表干;(4)样品在真空载流球

‑

盘摩擦试验机上进行评测(评测方法同上):样品的摩擦系数稳定在0.05,寿命约22000次循环;平均接触电压为0.2 v,电压波动噪音为0.04v。

15.实施例2(1)利用常规激光织构方法在铜、铝、钛合金以及钢试块表面进行织构,织构形状为附图1b网格状图案,激光条纹宽度为200微米,条纹间距为500微米,条纹深度10微米;(2)选取六方晶型二硒化铌粉末(纯度为99.5%,粒径3000目),并将二硒化铌粉末按照固液质量比例为1:1000加入到无水乙醇,再加入2倍二硒化铌质量的环氧树脂胶,先经高速搅拌分散(搅拌速度为3000 rpm,搅拌时间为80 min),再经超声分散(超声功率500 w,超声时间为3 h),获得润滑剂复配分散液;(3)采用常规的涂料涂装方法,将二硒化铌润滑剂复配分散液在压缩空气(无油)或压缩氮气下喷涂在激光织构预处理基材表面,喷涂膜层厚度为10微米,在室温下放置表干;(4)样品在真空载流球

‑

盘摩擦试验机上进行评测(评测方法同上):样品的摩擦系数稳定在0.06,寿命约20000次循环;平均接触电压为0.2 v,电压波动噪音为0.05v。

16.实施例3(1)利用常规激光织构方法在铜、铝、钛合金以及钢试块表面进行织构,织构形状为附图1c四边形网格状图案,激光条纹宽度为400微米,条纹间距为200微米,条纹深度20微米;(2) 选取六方晶型二硒化铌粉末(纯度为99.9%,粒径2000目),并将二硒化铌粉末按照固液质量比例为1:400加入到无水乙醇,再加入3倍二硒化铌质量的环氧树脂胶,先经高速搅拌分散(搅拌速度为6000 rpm,搅拌时间为80 min),再经超声分散(超声功率1500 w,超声时间为2 h),获得润滑剂复配分散液;(3)采用常规的涂料涂装方法,将二硒化铌润滑剂复配分散液在压缩空气(无油)或压缩氮气下喷涂在激光织构预处理基材表面,喷涂膜层厚度为25微米,在室温下放置表干;(4)样品在真空载流球

‑

盘摩擦试验机上进行评测(评测方法同上):样品的摩擦系数稳定在0.04,寿命约25000次循环;平均接触电压为0.2 v,电压波动噪音为0.03v。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。