1.本发明涉及铁磁性材料及异质结薄膜的制备技术领域,具体涉及一种磁性拓扑异质结薄膜的制备方法。

背景技术:

2.bi2se3薄膜作为典型的拓扑绝缘体(ti)材料,在电子器件领域运用前景广阔。近几年来,随着器件性能要求的不断提高,器件设计正向尺寸微型化、结构新颖化、空间低维化、能量量子化方向发展。理论表明,将三维(3d)拓扑绝缘体材料的厚度减少,直至成为二维(2d)材料,则其自旋结构和拓扑性质都会因为这个厚度发生巨大改变。因此,制备出纳米级bi2se3薄膜可能获得2d拓扑绝缘体。同时,薄膜形态的拓扑绝缘体的电子和自旋结构受厚度、表面、界面、铁磁序和超导态等因素影响会出现很多有趣的物理现象,研究薄膜态的拓扑绝缘体对其相关应用都具有很重要的意义。

3.ti与普通的绝缘体、半导体、超导体以及磁性材料交替生长制备出异质结薄膜以及量子势阱或者量子点阵器件,使得ti表面态更加突出,具有重要的应用潜力。ti基异质结是近年来ti研究的最热门方向。据nature期刊报道,采用自旋极化中子反射性实验,通过双分子层系统中耦合铁磁绝缘体(eus)与ti(bi2se3)复合形成bi2se3/eus异质结,发现该异质结的界面在没有引入磁性缺陷的情况下,产生了铁磁性,破坏了时间反演对称性,拓扑表面态(sss)磁性增强。铁磁性从界面延伸入bi2se3约2nm,在ti表面的特定位置实现的稳定的铁磁长程有序,利用ti中的拓扑磁电反应调控体系中的自旋,为磁性ti的实现以及未来自旋电子器件的有效操控提供了新的可能性。此外,在ti和反铁磁绝缘体异质结构中也会存在拓扑近邻效应,研究的比较多的是bi2se3/mnse结构和bi2se3/la1‑

x

sr

x

mno3结构。拓扑近邻效应能诱导出ti的磁性和调控能带,因此拓扑近邻效应是研发和应用自旋电子的重要途径。

4.目前,ti和磁性材料异质结领域的研究还在初级阶段,仍有大量的工作需要完善和确定。其中,铁基硒化物由于具有特殊的晶体结构相变和铁磁性而得到广泛的研究。据报道,fe7se8与nias具有相似的结构,其阳离子空位被局限在交替的c平面内,相邻的两个c平面内的磁矩方向相反,而同一层的磁矩方向相同,因而不同的堆叠方式决定了fe7se8两种超晶格结构,三斜超晶格结构(4c)和正交超晶格结构(3c)。同时fe7se8的磁性与其晶格结构密切相关。这种特殊的磁性将决定其在电、磁输运方面表现卓越。

5.近年来,关于异质结薄膜的制备方法较多,如磁控溅射、脉冲激光沉积法(pld)、分子束外延法(mbe)等物理方法,化学气相沉积法(cvd)、溶胶凝胶法、化学溶解沉积法(csd)等化学方法,bi2se3薄膜研究大多基于mbe技术和pld技术,但这些技术需要极限真空条件,设备昂贵、能量消耗大,成本高,而采用cvd和csd等手段制备的薄膜又存在均匀性和致密性等问题。近年来,关于fe7se8/bi2se3异质结薄膜的制备方法几乎没有被报道,更不用说采用操作简单、成本低的工艺方法制备,所以,fe7se8/bi2se3异质结薄膜的制备工艺需要积极探索和优化,以便实现高质量fe7se8/bi2se3异质结薄膜材料的工业化和产业化。

技术实现要素:

6.本发明意在提供一种磁性拓扑异质结薄膜的制备方法,以丰富磁性拓扑异质结的制备工艺,为进一步研究fe7se8/bi2se3异质结性能提供相关样品制备技术参数。该方法能够在si(100)基片上外延生长出结构性能良好、表面平整的bi2se3薄膜,再在制备完成的bi2se3薄膜上生长优质的fe7se8薄膜,该方法制备的异质结薄膜制备成本低,对环境污染少,制备工艺简单易实现,适于大批量生产。

7.为达到上述目的,本发明采用如下技术方案:

8.一种磁性拓扑异质结薄膜的制备方法,包括如下步骤:

9.a、bi2se3薄膜的制备:将si(100)基片清洗后固定在磁控溅射设备样品台上;将si(100)基片加热至250~280℃,将磁控溅射设备工作气压调节至0.4~0.6pa,将溅射功率设定为40~50w,于高纯ar气保护下溅射纯度为99.99%的bi2se3靶材3~5min;

10.b、bi2se3薄膜的退火处理:将按照a步骤制备完成的bi2se3薄膜封存于真空不低于5.0

×

10

‑3pa石英管中,并将石英管置于管式炉中,进行退火成相处理;

11.c、fe7se8/bi2se3异质结薄膜的制备:将经b步骤退火处理后的bi2se3薄膜固定在磁控设备样品台上,将bi2se3薄膜加热至300~320℃,将磁控溅射设备工作气压调节至0.4~0.6pa,将溅射功率设定为50~70w,于高纯ar气保护下溅射纯度为99.99%的fe7se8靶材5~10min;

12.d、fe7se8/bi2se3异质结薄膜的退火处理:将c步骤获得的fe7se8/bi2se3异质结薄膜封存于真空不低于5.0

×

10

‑3pa石英管中,并将石英管置于管式炉中,在400~450℃的管式炉中退火不低于2h。

13.优选的,作为一种改进,si(100)基片与bi2se3靶材的溅射间距为:6~10cm。太近的区域沉积的膜层不均匀,膜层内应力大不稳定。

14.优选的,作为一种改进,bi2se3薄膜与fe7se8靶材的溅射间距为:6~10cm。

15.优选的,作为一种改进,b步骤中,退火成相处理的方式为:将管式炉按1.5℃/min的升温速率升温至300~420℃,并在该温度下将退火不低于2h。

16.优选的,作为一种改进,a步骤中,将si(100)基片加热至250~280℃。

17.优选的,作为一种改进,a步骤中,将si(100)基片加热至265℃,将磁控溅射设备工作气压调节至0.5pa,将溅射功率设定为45w,于高纯ar气保护下溅射纯度为99.99%的bi2se3靶材4min。

18.优选的,作为一种改进,c步骤中,将bi2se3薄膜加热至310℃,将磁控溅射设备工作气压调节至0.5pa,将溅射功率设定为60w,于高纯ar气保护下溅射纯度为99.99%的fe7se8靶材7.5min。

19.本方案的原理及其优点:a步骤的基片温度为250~280℃,工作气压为0.4~0.6pa、溅射功率40~50w,这样溅射条件,有利于制备出表面均匀致密的bi2se3薄膜;

20.b步骤中的石英管真空度达5.0

×

10

‑3pa,退火温度为300~420℃,退火时间2h,这样的退火工艺有利于bi2se3薄膜的进一步成相,获得高质量的单晶薄膜;

21.c步骤中将bi2se3薄膜样品再次固定在磁控设备样品架上,加热薄膜样品至300~320℃、调节工作气压为0.4~0.6pa、溅射功率50~70w,于高纯ar气保护下溅射纯度为99.99%的fe7se8靶材5~10min,这种溅射条件的设置,有利于fe7se8薄膜的生长,获得表面

平滑,空洞和裂纹较少的薄膜样品;

22.d步骤中的将fe7se8/bi2se3异质结薄膜封存于5.0

×

10

‑3pa石英管中,在400~450℃的管式炉中退火2h,这样的热处理方法可以使薄膜表面堆叠的颗粒充分热扩散,有利于薄膜的进一步成相,获得结晶性较好的fe7se8/bi2se3异质结薄膜。

23.综上所述,1、本发明在制备fe7se8/bi2se3异质结薄膜的过程中,采用磁控溅射法在基片加热的情况下溅射bi2se3和fe7se8,有利于生长出均匀致密的薄膜样品;高纯ar气中溅射薄膜的时间控制在5~10min,有利于形成2d磁性拓扑薄膜,以便研究异质结相关性能和应用开发,同时避免其他杂质污染薄膜;

24.2、本发明在制备fe7se8/bi2se3异质结薄膜过程中,使用价格低廉易获得的si(100)基片,可有效降低制备成本;在制备过程中没有毒性气体挥发,对人体的危害和环境的污染小;整个工艺简单易操作,适于大批量生产。

25.3、本发明在fe7se8/bi2se3异质结薄膜退火阶段,采用真空高温退火,有助于薄膜的进一步成相,同时有效避免杂质对薄膜的污染,获得缺陷少且均匀致密的高质量薄膜样品。

26.与现有的发明相比,本发明的不同是:

27.一、本发明制备顺序不同,先制备的bi2se3薄膜再溅射磁性薄膜fe7se8;

28.二、制备fe7se8薄膜:先加热bi2se3薄膜至300~320℃,这段温度能够保证在fe7se8的生长过程中,bi2se3中se元素的缺失挥发量最少,从而在400~450℃的管式炉中退火成膜时,可以避免孔洞和裂纹的形成,而制得平整致密的异质结薄膜;

29.三、fe7se8/bi2se3异质结薄膜是铁磁性的,先加热bi2se3薄膜至300~320℃、工作气压为0.4~0.6pa、溅射功率50~70w,于高纯ar气保护下溅射纯度为99.99%的fe7se8靶材5~10min,再将fe7se8/bi2se3异质结薄膜封存于5.0

×

10

‑3pa石英管中,在400~450℃的管式炉中退火2h的步骤能保证fe7se8薄膜中fe和se的成分比例为7:8,从而制得的异质结是铁磁性的。

附图说明

30.图1是本发明实施例一制得的fe7se8/bi2se3异质结薄膜x射线衍射图谱。

31.图2是本发明实施例一制得的fe7se8/bi2se3异质结薄膜的扫描电子显微镜(sem)图片。

32.图3是本发明实施例三制得的fe7se8/bi2se3异质结薄膜的x射线衍射图谱。

33.图4是本发明实施例三制得的fe7se8/bi2se3异质结薄膜的扫描电子显微镜(sem)图片。

34.图5是本发明实施例四中样品台的结构示意图。

具体实施方式

35.下面通过具体实施方式进一步详细说明:

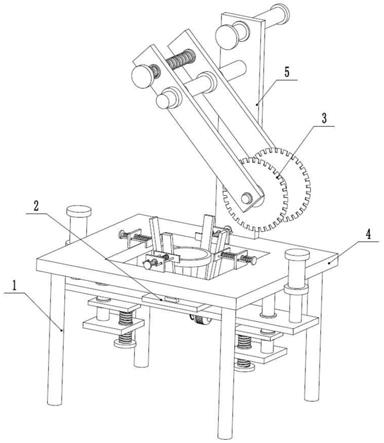

36.说明书附图中的附图标记包括:样品台11、夹持槽12、夹持轴13、调节轴14、主齿轮15、夹持片16、垫片17、推送块21、顶块22、弹簧23、顶片24、转轴25、从齿轮26。

37.实施例一:

38.一种磁性拓扑异质结薄膜的制备方法,包括如下制备步骤:

39.a、bi2se3薄膜的制备:将si(100)基片清洗后固定在磁控溅射设备样品台上;将si(100)基片加热至250℃,将磁控溅射设备工作气压调节至0.4pa,将溅射功率设定为40w,于高纯ar气保护下溅射纯度为99.99%的bi2se3靶材35min,si(100)基片与bi2se3靶材的溅射间距为6cm;本实施例中高纯ar气的纯度为99.999%。

40.b、bi2se3薄膜的退火处理:将按照a步骤制备完成的bi2se3薄膜封存于真空不低于5.0

×

10

‑3pa的石英管中,并将石英管置于管式炉中,将管式炉按1.5℃/min的升温速率升温至300℃,并在该温度下将退火不低于2h,完成之后随炉冷却;

41.c、fe7se8/bi2se3异质结薄膜的制备:将经b步骤退火处理后的bi2se3薄膜固定在磁控设备样品台上,将bi2se3薄膜加热至300℃,将磁控溅射设备工作气压调节至0.4pa,将溅射功率设定为50w,于高纯ar气保护下溅射纯度为99.99%的fe7se8靶材5min;bi2se3薄膜与fe7se8靶材的溅射间距为:6cm。

42.d、fe7se8/bi2se3异质结薄膜的退火处理:将c步骤获得的fe7se8/bi2se3异质结薄膜封存于真空不低于5.0

×

10

‑3pa石英管中,并将石英管置于管式炉中,将管式炉按3℃/min的升温速率升温至400℃,在400℃的管式炉中退火不低于2h,完成之后随炉冷却。

43.图1是本实施例一制得的fe7se8/bi2se3异质结薄膜x射线衍射图谱。从图中可以明显观测到bi2se3和fe7se8的xrd衍射峰,其中bi2se3和fe7se8的xrd结果均表明薄膜为多晶相薄膜,即在该条件下si(100)基片上生长的fe7se8/bi2se3异质结薄膜是多晶薄膜。

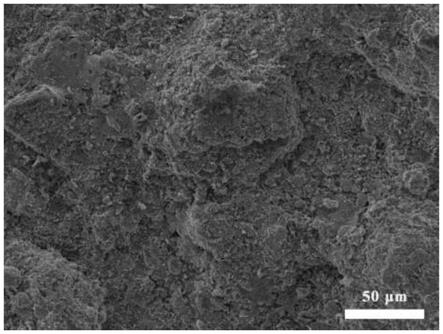

44.图2是本实施例一制得的fe7se8/bi2se3异质结薄膜的扫描电子显微镜(sem)图片。从图2中可知:实验获得的异质结薄膜样品表面平整、致密、无洞。

45.由此可知此实施例一制备出了成相良好,表面致密平整的fe7se8/bi2se3异质结薄膜。

46.实施例二:

47.一种磁性拓扑异质结薄膜的制备方法,包括以下步骤:

48.a、bi2se3薄膜的制备:将si(100)基片清洗后固定在磁控溅射设备样品台上;将si(100)基片加热至265℃,将磁控溅射设备工作气压调节至0.5pa,将溅射功率设定为45w,于高纯ar气保护下溅射纯度为99.99%的bi2se3靶材4min;si(100)基片与bi2se3靶材的溅射间距为:8cm。

49.b、bi2se3薄膜的退火处理:将按照a步骤制备完成的bi2se3薄膜封存于真空达5.0

×

10

‑3pa石英管中,并将石英管置于管式炉中,将管式炉按1.5℃/min的升温速率升温至360℃,并在该温度下将退火不低于2h,完成之后随炉冷却;

50.c、fe7se8/bi2se3异质结薄膜的制备:将经b步骤退火处理后的bi2se3薄膜固定在磁控设备样品台上,将bi2se3薄膜加热至310℃,将磁控溅射设备工作气压调节至0.5pa,将溅射功率设定为60w,于高纯ar气保护下溅射纯度为99.99%的fe7se8靶材7.5min;bi2se3薄膜与fe7se8靶材的溅射间距为:8cm。

51.d、fe7se8/bi2se3异质结薄膜的退火处理:将c步骤获得的fe7se8/bi2se3异质结薄膜封存于5.0

×

10

‑3pa石英管中,并将石英管置于管式炉中,将管式炉按3℃/min的升温速率升温至425℃,在425℃的管式炉中退火不低于2h,完成之后随炉冷却。

52.实施例三:

53.一种磁性拓扑异质结薄膜的制备方法,包括以下步骤:

54.a、bi2se3薄膜的制备:将si(100)基片清洗后固定在磁控溅射设备样品台上;将si(100)基片加热至280℃,将磁控溅射设备工作气压调节至0.6pa,将溅射功率设定为45w,于高纯ar气保护下溅射纯度为99.99%的bi2se3靶材5min;si(100)基片与bi2se3靶材的溅射间距为10cm。

55.b、bi2se3薄膜的退火处理:将按照a步骤制备完成的bi2se3薄膜封存于真空不低于5.0

×

10

‑3pa石英管中,并将石英管置于管式炉中,将管式炉按1.5℃/min的升温速率升温至420℃,并在该温度下将退火不低于2h,完成之后随炉冷却;

56.c、fe7se8/bi2se3异质结薄膜的制备:将经b步骤退火处理后的bi2se3薄膜固定在磁控设备样品台上,将bi2se3薄膜加热至320℃,将磁控溅射设备工作气压调节至0.6pa,将溅射功率设定为70w,于高纯ar气保护下溅射纯度为99.99%的fe7se8靶材10min;bi2se3薄膜与fe7se8靶材的溅射间距为:10cm。

57.d、fe7se8/bi2se3异质结薄膜的退火处理:将c步骤获得的fe7se8/bi2se3异质结薄膜封存于真空不低于5.0

×

10

‑3pa石英管中,并将石英管置于管式炉中,将管式炉按3℃/min的升温速率升温至450℃,在450℃的管式炉中退火不低于2h,完成之后随炉冷却。

58.图3是本实施例三制得的fe7se8/bi2se3异质结薄膜x射线衍射图谱,从图3中可以明显观测到bi2se3和fe7se8的xrd衍射峰,其结果表明在以上条件下制备出的bi2se3薄膜沿(00l)方向择优生长,单晶性良好,而fe7se8的xrd结果表明实验制备的fe7se8薄膜为多晶相。

59.图4是本实施例三制得的fe7se8/bi2se3异质结薄膜的扫描电子显微镜(sem)图片。由图4可知:实验获得的异质结薄膜样品表面均匀平整、致密、无洞。由此可知此实施例三制备出了成相良好,表面致密平整的fe7se8/bi2se3异质结薄膜。

60.实施例一至实施例三中的附图说明:图1、3的纵坐标为衍射强度(intensity)、任意单位(a.u.);横坐标为衍射角2θ,单位为度(degree);图2、4的测量范围均为1μm。

61.实施例四:

62.实施例四与实施例一至实施例三的不同之处在于,一种磁性拓扑异质结薄膜的制备方法的步骤a,c中,使用一种磁控设备的样品台11,如附图5所示,样品台11上开有夹持槽12,夹持槽12内固定有垫片17用于支撑si(100)基片或经b步骤退火处理后的bi2se3薄膜,夹持槽12长度方向的两侧设置有第一夹持机构,夹持槽12宽度方向的两侧均设置有第二夹持机构,在对si(100)基片和经b步骤退火处理后的bi2se3薄膜固定在磁控设备样品台11上时,利用第一夹持机构和第二夹持机构进行四方向夹持,提高整个溅射过程的稳定性。

63.本实施例中,第一夹持机构包括高于样品台11为1~3cm的夹持片16,夹持片16与样品台11水平滑动配合,夹持片16上固定有与样品台11水平滑动配合的夹持轴13,夹持轴13上螺纹连接有与样品台11转动连接的调节轴14,调节轴14上同轴螺钉固定有主齿轮15。

64.本实施例中,第二夹持机构包括与样品台11水平滑动连接的顶块22,顶块22高于样品台11为1~3cm,顶块22上水平滑动连接有顶片24,顶片24与顶块22之间固定有弹簧23,顶块22远离夹持槽12的一侧呈斜面,顶块22斜面配合有推送块21,推送块21与样品台11水平滑动连接,推送块21上螺纹连接有转轴25,转轴25上同轴固定有从齿轮26,从齿轮26与主齿轮15啮合。

65.本方案中对si(100)基片或经b步骤退火处理后的bi2se3薄膜进行夹持时,以si(100)基片为例,操作人员同步转动调节轴14,调节轴14在转动过程中会使得主齿轮15转动,也会使得夹持轴13水平滑动,夹持轴13水平滑动时,以推动夹持片16朝向基片移动以达到对si(100)基片左右两侧夹持的目的,并且利用这种方式,能够适应不同长度的si(100)基片;主齿轮15转动时,主齿轮15会带动从齿轮26转动,从齿轮26带动转轴25转动,转轴25带动推送块21水平滑动,推送块21会挤压顶块22朝向基片的另外两侧移动进而使得顶片24夹持si(100)基片,以达到夹持的目的,本实施例中,顶片24与弹簧23配合进行夹持微调,进一步使得si(100)基片能更好的被顶片24夹持。本实施例中,尤为重要的是,顶块22和夹持片16均高于样品台11,在进行磁溅射时,对si(100)基片的四周形成一定阻挡,使得溅射更为集中,有利于制备出表面均匀致密的bi2se3薄膜。

66.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。