1.本发明涉及铝合金铸造技术领域,尤其涉及一种高硅耐磨铝合金铸棒的熔铸方法、高硅耐磨铝合金铸棒及其热处理方法。

背景技术:

2.目前,在进行铝合金锻造活塞生产时,为保证铝合金活塞产品的抗拉强度等机械性能满足客户的要求,往往采用挤压棒进行锻压生产,而挤压棒需要进行外部采购,因此活塞的生产受制于外部原材料的供给,不利于公司活塞产品的稳定交付;并且挤压棒的成本较高,采购后需要进行破坏性的检验,同时也增加了人力成本。

3.通过上述分析,现有技术存在的问题及缺陷为:

4.(1)活塞的生产受制于外部原材料的供给,不利于公司活塞产品的稳定交付;

5.(2)活塞产品用挤压棒的成本较高,采购后需要进行破坏性的检验,同时也增加了人力成本。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种高硅耐磨铝合金铸棒的熔铸方法及利用该熔铸方法生产的高硅耐磨铝合金铸棒和该高硅耐磨铝合金铸棒的热处理方法,本发明提供的高硅耐磨铝合金铸棒的熔铸方法,能够提高铝合金的机械性能,而且利用该熔铸方法生产的高硅耐磨铝合金铸棒可取代外购挤压棒,用于活塞的生产,降低了生产成本,同时有利于公司活塞产品的稳定交付。

7.为实现上述目的,本发明提供了如下的技术方案:

8.一种高硅耐磨铝合金铸棒的熔铸方法,包括如下步骤:

9.s1,先向熔炼炉中加入炉料进行熔化并开启搅拌;

10.s2,对熔炼炉炉料进行氩气喷粉精炼,精炼完成后进行取样分析,分析完毕后调整化学成分,在炉料温度达到750~780℃时将炉料转移至保温炉;

11.s3,在炉料转移完成后,开始进行保温炉精炼及调整化学成分并进行熔体变质,在保温炉精炼完成后进行铸造;

12.s4,在进行铸造的过程中,对流槽中的铝液进行除气、过滤,铝液流至铸造机进行铸造,铸造结束进行回火;

13.s3中调整化学成分具体为:向保温炉中加入铝锶合金0.01

‑

0.05%进行熔体变质,并对炉料中的锶含量进行检验。

14.优选地,s1中,当炉料熔化至70%时,持续开启电磁搅拌并开启机械搅拌2次。

15.优选地,s2中,氩气喷粉精炼包括如下步骤:

16.s21,将精炼剂装入喷吹罐中,然后开启喷吹罐;

17.s22,将喷吹管伸入熔炼炉底部,由熔炼炉内侧向外侧采用“w”型喷吹方式进行初

步精炼;

18.s23,在初步精炼完成后,向喷吹罐中加入精炼剂,然后开启喷吹罐;

19.s24,将喷吹管伸入熔炼炉底部,由熔炼炉内侧向外侧采用“w”型喷吹方式进行二次精炼。

20.优选地,s21中,精炼剂的用量为铝液质量的2

‑3‰

。

21.优选地,s23中,精炼剂的用量为2

‰

。

22.优选地,s3中,保温炉精炼和调整化学成分包括如下步骤:

23.s31,加入精炼剂,通过“w”型喷吹方式进行初步精炼;

24.s32,取样分析,并根据分析结果调整化学成分;

25.s33,在初步精炼完成后,加入精炼剂,通过“w”型喷吹方式进行二次精炼;

26.s34,二次精炼完成后向保温炉中加入铝锶合金0.01

‑

0.05%进行熔体变质,并对炉料中的锶含量进行检验;

27.s35,在炉料中的锶含量达到工艺值时,加入精炼剂,通过“w”型喷吹方式进行三次精炼。

28.优选地,s3中,在保温炉精炼完成后30min内进行铸造。

29.优选地,s4中,除气、过滤的方法为:

30.1)除气过程中,控制转子转速为250~450rad/min,氩气流量为4~6.5nm3/h;

31.2)对铝液采用陶瓷片进行过滤,陶瓷片优选为单级陶瓷片。

32.本发明还提供了上述高硅耐磨铝合金铸棒的熔铸方法生产的高硅耐磨铝合金铸棒。

33.优选地,高硅耐磨铝合金铸棒的热处理方法,包括如下步骤:

34.s5,将铝合金铸棒置于均质炉料架后推入均质炉;

35.s6,控制炉温温度范围485~495℃,保温7~9h;

36.s7,保温结束后将铸棒推入冷却室进行水冷。

37.本发明相对于现有技术,具有如下的有益效果:

38.1.本发明通过精炼可提高熔体的净化效果,加入铝锶合金起变质作用,细化共晶硅组织,抑制初晶硅的形成,使共晶硅组织更加均匀。合理的均质温度使共晶硅有效回溶,使共晶硅组织尺寸更为细小,有利于提高铝合金的机械性能。

39.2.采用本发明提供的高硅耐磨铝合金铸棒的熔铸方法生产的高硅耐磨铝合金铸棒可取代外购挤压棒用于活塞的生产,降低了生产成本,同时有利于公司活塞产品的稳定交付。

附图说明

40.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

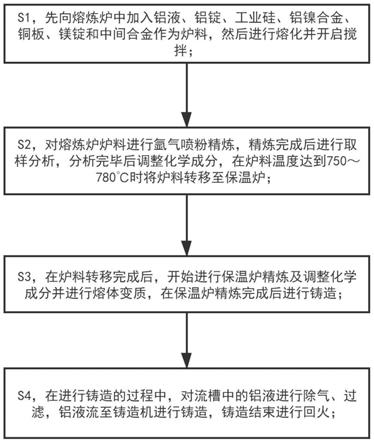

41.图1是本发明实施例提供的高硅耐磨铝合金铸棒的熔铸方法流程图;

42.图2是本发明实施例提供的高硅耐磨铝合金铸棒的热处理方法流程图;

43.图3是本发明实施例提供的对熔炼炉炉料进行精炼的方法流程图;

44.图4是本发明实施例提供的对保温炉进行精炼及成分调整的方法流程图;

45.图5是本发明实施例提供的铝液在流槽中进行除气、过滤的方法流程图;

46.图6是本发明实施例提供的工艺调整前生产的高硅耐磨铝合金铸棒进行金相检测示意图;

47.图7是本发明实施例提供的工艺调整后生产的高硅耐磨铝合金铸棒进行金相检测示意图。

具体实施方式

48.本发明提供了一种高硅耐磨铝合金铸棒的熔铸方法及利用该熔铸方法生产高硅耐磨铝合金铸棒和该高硅耐磨铝合金铸棒热处理方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明的范围之内。本领域技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现本发明的技术方案。

49.如图1

‑

5所示,一种高硅耐磨铝合金铸棒的熔铸方法,包括如下步骤:

50.s1,先向熔炼炉中加入炉料进行熔化并开启搅拌;

51.s2,对熔炼炉炉料进行氩气喷粉精炼,精炼完成后进行取样分析,分析完毕后调整化学成分,在炉料温度达到750~780℃时将炉料转移至保温炉;

52.s3,在炉料转移完成后,开始进行保温炉精炼及调整化学成分并进行熔体变质,在保温炉精炼完成后进行铸造;

53.s4,在进行铸造的过程中,对流槽中的铝液进行除气、过滤,铝液流至铸造机进行铸造,铸造结束进行回火;

54.s3中调整化学成分具体为:向保温炉中加入铝锶合金0.01

‑

0.05%进行熔体变质,并对炉料中的锶含量进行检验。

55.本发明中炉料为铝液、铝锭、工业硅、铝镍合金、铜板、镁锭和中间合金,其中中间合金为本领域中常规加入的中间合金即可,对此没有特殊要求。

56.本发明中,铝锶合金优选为国标中的4032合金。

57.在本发明中,s1中,当炉料熔化至70%时,持续开启电磁搅拌并开启机械搅拌2次。

58.在本发明中,s2中,氩气喷粉精炼包括如下步骤:

59.s21,将精炼剂装入喷吹罐中,然后开启喷吹罐,该步骤中的精炼剂优选为颗粒无钠精炼剂;

60.s22,将喷吹管伸入熔炼炉底部,由熔炼炉内侧向外侧采用“w”型喷吹方式进行初步精炼,初步精炼时间优选为10min;

61.s23,在初步精炼完成后,向喷吹罐中加入精炼剂,然后开启喷吹罐,该步骤中精炼剂优选为practical精炼剂;

62.s24,将喷吹管伸入熔炼炉底部,由熔炼炉内侧向外侧采用“w”型喷吹方式进行二次精炼,二次精炼时间优选为10min。

63.在本发明中,s21中,精炼剂的用量为铝液质量的2

‑3‰

。

64.在本发明中,s23中,精炼剂的用量为2

‰

。

65.在本发明中,s3中,保温炉精炼和调整化学成分包括如下步骤:

66.s31,加入精炼剂,通过“w”型喷吹方式进行初步精炼,初步精炼时间优选为10min;

67.s32,取样分析,并根据分析结果调整化学成分;

68.s33,在初步精炼完成后,加入精炼剂,通过“w”型喷吹方式进行二次精炼;

69.s34,二次精炼完成后向保温炉中加入铝锶合金0.01

‑

0.05%进行熔体变质,并对炉料中的锶含量进行检验;

70.s35,在炉料中的锶含量达到工艺值时,加入精炼剂,通过“w”型喷吹方式进行三次精炼,精炼时间优选为10min。

71.在本发明中,s3中,在保温炉精炼完成后30min内进行铸造。

72.在本发明中,s4中,除气、过滤的方法为:

73.1)除气过程中,控制转子转速为250~450rad/min,氩气流量为4~6.5nm3/h;

74.2)对铝液采用陶瓷片进行过滤,陶瓷片优选为单级陶瓷片。

75.本发明还提供了上述高硅耐磨铝合金铸棒的熔铸方法生产的高硅耐磨铝合金铸棒。

76.在本发明中,高硅耐磨铝合金铸棒的热处理方法,包括如下步骤:

77.s5,将铝合金铸棒置于均质炉料架后推入均质炉;

78.s6,控制炉温温度范围485~495℃,保温7~9h;

79.s7,保温结束后将铸棒推入冷却室进行水冷。

80.本发明中,对于精炼剂未做特别说明的,选择本领域中常规的精炼剂即可,对此不作限定。

81.下面结合具体实施例,对本发明的技术方案进行详细的描述:

82.实施例1

83.s1,先向熔炼炉中加入炉料进行熔化并开启搅拌;

84.s2,对熔炼炉炉料进行氩气喷粉精炼,精炼完成后进行取样分析,分析完毕后调整化学成分,在炉料温度达到750℃时将炉料转移至保温炉;

85.s3,在炉料转移完成后,开始进行保温炉精炼及调整化学成分并进行熔体变质,在保温炉精炼完成后进行铸造;

86.s4,在进行铸造的过程中,对流槽中的铝液进行除气、过滤,铝液流至铸造机进行铸造,铸造结束进行回火;

87.s3中调整化学成分具体为:向保温炉中加入铝锶合金0.03%进行熔体变质,并对炉料中的锶含量进行检验。

88.实施例2

89.s1,先向熔炼炉中加入炉料进行熔化并开启搅拌;

90.s2,对熔炼炉炉料进行氩气喷粉精炼,精炼完成后进行取样分析,分析完毕后调整化学成分,在炉料温度达到780℃时将炉料转移至保温炉;

91.s3,在炉料转移完成后,开始进行保温炉精炼及调整化学成分并进行熔体变质,在保温炉精炼完成后进行铸造;

92.s4,在进行铸造的过程中,对流槽中的铝液进行除气、过滤,铝液流至铸造机进行

铸造,铸造结束进行回火;

93.s3中调整化学成分具体为:向保温炉中加入铝锶合金0.01%进行熔体变质,并对炉料中的锶含量进行检验。

94.实施例3

95.s1,先向熔炼炉中加入炉料进行熔化并开启搅拌;

96.s2,对熔炼炉炉料进行氩气喷粉精炼,精炼完成后进行取样分析,分析完毕后调整化学成分,在炉料温度达到765℃时将炉料转移至保温炉;

97.s3,在炉料转移完成后,开始进行保温炉精炼及调整化学成分并进行熔体变质,在保温炉精炼完成后进行铸造;

98.s4,在进行铸造的过程中,对流槽中的铝液进行除气、过滤,铝液流至铸造机进行铸造,铸造结束进行回火;

99.s3中调整化学成分具体为:向保温炉中加入铝锶合金0.05%进行熔体变质,并对炉料中的锶含量进行检验。

100.对比例1

101.与实施例1相同,不同之处在于采用磷变质的变质处理手段。

102.对比例2

103.与实施例2相同,不同之处在于采用磷变质的变质处理手段。

104.对比例3

105.与实施例3相同,不同之处在于采用磷变质的变质处理手段。

106.需要说明的是,工艺调整后指的是本发明的技术方案,工艺调整前为采用磷变质的变质的处理手段。

107.目前磷变质主要采用al

‑

si

‑

p中间合金,其加入铝液后熔化形成alp形核质点,铝液中过多的si元素依附alp形核质点进行形核长大,形核质点多后可使初晶硅的数量增多,同理尺寸会降低,起到变质作用。

108.铝锶中间合金加入铝液后,由于锶在铝液中溶解度低,会吸附在析出的初晶硅表面,起到隔离的作用,阻止初晶硅的长大。

109.两种变质剂的作用机理不同,而锶变质效果更佳,磷变质易污染环境。

110.对实施例1和对比例1生产的高硅耐磨铝合金铸棒进行金相检测,检测结果如图6(工艺调整前)、图7(工艺调整后)所示,图6和图7仅为示例性的,目的在于说明本发明的技术方案生产的高硅耐磨铝合金铸棒的硅相均匀分散,由图6和图7可知,工艺调整后无初晶硅存在,并且共晶硅组织尺寸相比于工艺调整前的共晶硅组织尺寸细小。

111.通过工艺调整后生产的高硅耐磨铝合金铸棒与工艺调整前的高硅耐磨铝合金铸棒、外购挤压棒在相同的锻造工艺下生产活塞,对生产的活塞进行机械性能验证,验证结果如下表:

112.其中,外购挤压棒为东北轻合金有限责任公司生产,规格为φ200mm。

113.实施方式rm(mpa)rp0.2(mpa)a(%)硬度(hb)挤压棒1381.9340.025.4132.88挤压棒2381.6329.756134.02挤压棒3380.4330.575.8134.6

对比例1363.7281.498.08127对比例2363.8277.9110.24118.73对比例3360.4272.5410.92122.3实施例1400.3340.636.8135.18实施例2405.4350.016.2133.45实施例3401.8342.498.2133.45

114.由上表可以看出,实施例1

‑

3(工艺调整后)的高硅耐磨铝合金铸棒生产的活塞的机械性能明显优于外购挤压棒1

‑

3及对比例1

‑

3(工艺调整前)的活塞的机械性能;

115.并且根据活塞产品的生产成本统计,采用公司高硅耐磨铸棒生产的活塞相比于原挤压棒生产的活塞,单件成本降低96~120元,根据公司年产活塞总量约5万件,年产活塞材料成本可降低480~600万,为公司带来更大的利润空间。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。