1.本发明涉及粒度分布监视装置以及粒度分布监视方法,特别是涉及为了监视所装入的原料的粒度分布而使用的粒度分布监视装置以及粒度分布监视方法。

2.另外,本发明还涉及用于实现上述的粒度分布监视方法的计算机程序。

3.并且,本发明还涉及具备上述的粒度分布监视装置的炉以及高炉。

4.此外,本发明还涉及在监视装入炉中的物质的粒度分布的同时进行的炉的控制方法、以及在监视装入高炉中的原料的粒度分布的同时进行的高炉操作方法。

背景技术:

5.监视所装入的原料的粒度分布对于使用该原料的处理工艺而言很重要。例如,在使用高炉的制铁工艺中,装入高炉中的焦炭、矿石以及烧结矿等原料的粒度分布会对高炉的操作造成影响。特别是,当在块状的原料间形成的缝隙被小块或者粉状的原料填埋时,高炉的通气性恶化。一般而言,存在原料的粒度分布宽度越广(锐度越小),则上述缝隙的比率亦即空隙率越小的趋势。

6.因此,已经在开发在高炉操作中实时获取炉内信息,并应用获取到的信息来进行高效的操作的技术。例如,在专利文献1所记载的技术中,将通过在高炉设备上设置多个的压力传感器收集到的压力数据的分布状态配置于正确地反映了各压力传感器在高炉设备上的设置位置的二维平面上来探索压力数据的等值线,并基于该等值线计算炉壁附近的填充层的炉内气体流动的透过流动阻抗向量的大小或者偏角。

7.另一方面,为了良好地操作(运转)高炉,预先掌握原料的粒度分布很重要。然而,在专利文献1所记载的技术中,无法在向高炉装入原料之前的阶段掌握原料的粒度分布,因此难以预测原料装入后的炉内的通气性并操作(运转)高炉。

8.作为掌握装入高炉前的原料的粒度分布的方法,例如,可以举出以下方法:定期地对向高炉输送的原料进行取样,将所取样的原料作为对象通过人工分析来确定粒度分布。作为分析的结果,获得图7所示的直方图,高炉的操作员(作业人员)观察直方图来掌握原料的粒度分布。图7是表示通过以往的方法确定出的原料的粒度分布的直方图,横轴表示原料的粒度(粒径:单位为mm),纵轴表示具有各粒度的原料的出现频度(严格来说,是相对于所取样的个数的比例)。

9.在上述的方法中,存在所取样的原料的粒度分布与实际装入高炉中的原料的粒度分布不同的情况。特别是,当取样周期较长时,存在测定出的粒度分布与实际装入高炉中的原料的粒度分布不同的担忧。

10.近年来,能够实时测定原料的粒度分布,作为其一个例子,可以举出专利文献2所记载的技术。在专利文献2所记载的技术中,为了测定粒子的粒度分布的时间变化(经时变化),按照每个测定时间存储由粒径和粒子量这两轴构成的粒度分布数据,显示由粒径、粒子量以及测定时间这三轴构成的三维图表。

11.专利文献1:日本专利第3806403号公报

12.专利文献2:日本专利第5310255号公报

13.在专利文献2所记载的技术中,能够依次测定在各装入批次中向高炉输送的原料的粒度分布,掌握各测定时刻的粒度分布,但各测定时刻的粒度分布中存在偏差。另一方面,在高炉的操作中,将装入批次作为一个单位来管理,当考虑到这些时,按照每个装入批次掌握在一次装入批次中装入高炉中的原料的粒度分布很重要。

技术实现要素:

14.本发明是鉴于上述的情况而完成的,以解决以下所示的目的作为课题。

15.本发明的目的在于解决上述现有技术的问题点,提供一种用于按照每个装入批次掌握所装入的原料的粒度分布的粒度分布监视装置以及粒度分布监视方法。

16.另外,本发明的其他的目的在于提供一种用于实现上述的粒度分布监视方法的计算机程序、以及具备上述的粒度分布监视装置的炉以及高炉。

17.另外,本发明的其他的目的在于在适当地控制装入炉中的物质的粒度分布的同时控制炉、以及在适当地监视装入高炉中的原料的粒度分布的同时进行高炉的操作。

18.为了实现上述的目的,本发明的粒度分布监视装置具有:信息获取装置,按照原料的每个装入批次至少一次以上获取用于确定所装入的原料的粒度分布的信息;以及信息处理装置,处理信息,信息处理装置具有:粒度分布确定部,根据信息获取装置按照每个装入批次至少一次以上获取到的信息,按照每个装入批次确定粒度分布;以及粒度分布显示部,将粒度分布确定部按照每个装入批次确定出的粒度分布可视化,并将每个装入批次的可视化粒度分布与装入批次建立关联地显示于画面。

19.在如上述那样构成的本发明的粒度分布监视装置中,按照每个装入批次确定所装入的原料的粒度分布,将使按照每个装入批次确定出的粒度分布可视化后的可视化粒度分布与装入批次建立关联地显示于画面。由此,能够按照每个装入批次掌握所装入的原料的粒度分布。

20.另外,在本发明的粒度分布监视装置中,优选:粒度分布显示部将每个装入批次的可视化粒度分布分别显示于被划分为多个区域的显示范围中的与各个装入批次对应的区域。

21.若为上述的结构,则各装入批次的可视化粒度分布显示于显示范围中的与该各装入批次对应的区域,因此更容易按照每个装入批次确认原料的粒度分布。

22.另外,在本发明的粒度分布监视装置中,优选:显示范围由沿着画面的纵向的第一轴和沿着画面的横向的第二轴规定,多个区域沿着第一轴排列,多个区域的每一个被划分为沿着第二轴排列的多个矩形区域,多个矩形区域的每一个与粒度的区间建立对应,与多个矩形区域的每一个建立对应的区间的代表值越沿着第二轴朝向画面的横向的一端侧则越大,粒度分布显示部显示彩色图案图像作为可视化粒度分布,在彩色图案图像中,以与多个矩形区域的每一个建立对应的区间所包含的粒度的原料的出现频度所对应的颜色示出多个矩形区域的每一个。

23.若为上述的结构,则能够通过在作为可视化粒度分布的彩色图案图像中确认各矩形区域的颜色,来掌握与该各矩形区域建立对应的区间所包含的粒度的原料的出现频度。

24.另外,在本发明的粒度分布监视装置中,优选:粒度分布显示部根据各个装入批次的顺序来排列显示所设定的装入次数份的可视化粒度分布。

25.若为上述的结构,则能够按装入批次的顺序掌握各装入批次中的原料的粒度分布。

26.另外,在本发明的粒度分布监视装置中,也可以:粒度分布显示部根据各个装入批次的顺序沿着画面的纵向排列显示所设定的装入次数份的可视化粒度分布。

27.在上述的结构中,更容易按装入批次的顺序掌握各装入批次中的原料的粒度分布。另外,在根据高度方向上的各位置处的原料的粒度分布掌握该位置处的通气分布的基础上,对操作员(作业人员)而言容易判断粒度分布与位置的对应关系。

28.另外,在本发明的粒度分布监视装置中,优选:粒度分布显示部在显示新的装入批次份的可视化粒度分布时,将紧接之前显示于画面的所设定的装入次数份的可视化粒度分布中的、最早的装入批次份的可视化粒度分布删除,并将剩余的可视化粒度分布的显示位置偏移,来显示新的装入批次份的可视化粒度分布。

29.若为上述的结构,则能够结合装入批次的增加而适当地更新显示于画面的可视化粒度分布。

30.另外,在本发明的粒度分布监视装置中,也可以:原料装入至多个装入部位的每一个,信息获取装置针对每个装入部位分别设置,并且按照每个装入批次至少一次以上获取信息,粒度分布确定部按照每个装入部位分别按照每个装入批次确定粒度分布,粒度分布显示部按照每个装入部位分别将每个装入批次的粒度分布可视化,并将每个装入批次的可视化粒度分布按照装入部位分别分开地显示于画面。

31.在上述的结构中,在原料的装入部位存在多个的情况下,能够针对每个装入部位分别掌握各装入批次中的原料的粒度分布。由此,能够确认装入部位间的粒度分布的偏向。

32.另外,在本发明的粒度分布监视装置中,优选:在输送在一次装入批次中所装入的原料的期间,信息获取装置获取多个信息,粒度分布确定部根据信息获取装置针对在一次装入批次中所装入的原料获取到的多个信息,按照每个装入批次确定粒度分布。

33.若为上述的结构,则在输送在一次装入批次中所装入的原料的期间,获取多个与原料的粒度分布有关的信息,根据获取到多个信息确定粒度分布,因此关于粒度分布的确定结果的妥当性提高。

34.另外,在本发明的粒度分布监视装置中,优选:粒度分布显示部将示意性地表示原料装入空间内部的图像与每个装入批次的可视化粒度分布一同显示于画面,将每个装入批次的可视化粒度分布的每一个与上述的图像中的、在原料装入空间内部按照每个装入批次形成的原料的层的图像建立对应地显示。

35.若为上述的结构,则能够容易地掌握各个可视化粒度分布是原料装入空间中的哪个部分的粒度分布。

36.另外,为了解决上述的课题,本发明的粒度分布监视方法的特征在于,具有:按照原料的每个装入批次至少一次以上获取用于确定所装入的原料的粒度分布的信息的步骤;根据按照每个装入批次至少一次以上获取到的信息,按照每个装入批次确定粒度分布的步骤;以及将按照每个装入批次确定出的粒度分布可视化,并将每个装入批次的可视化粒度分布与装入批次建立关联地显示于画面的步骤。

37.根据上述的方法,能够按照每个装入批次掌握装入高炉中的原料的粒度分布。

38.另外,为了解决上述的课题,本发明的计算机程序的特征在于,使计算机实施上述的本发明的粒度分布监视方法中的各步骤。

39.通过计算机读取并执行上述的计算机程序,从而实现本发明的粒度分布监视方法。

40.另外,为了解决上述的课题,本发明的炉的特征在于,具备上述的本发明的粒度分布监视装置,通过粒度分布监视装置确定向炉装入的物质的粒度分布。

41.在上述的炉中,能够适当地监视向炉装入的物质的粒度分布。

42.另外,为了解决上述的课题,本发明的高炉的特征在于,具备上述的本发明的粒度分布监视装置,通过粒度分布监视装置确定向高炉装入的原料的粒度分布。

43.在上述的高炉中,能够适当地监视向高炉装入的原料的粒度分布。

44.另外,为了解决上述的课题,本发明的炉的控制方法的特征在于,具有:按照物质的每个装入批次至少一次以上获取用于确定向炉装入的物质的粒度分布的信息的步骤;根据按照每个装入批次至少一次以上获取到的信息,按照每个装入批次确定粒度分布的步骤;将按照每个装入批次确定出的粒度分布可视化,并将每个装入批次的可视化粒度分布与装入批次建立关联地显示于画面的步骤;以及根据显示于画面的可视化粒度分布来设定炉的控制条件的步骤。

45.根据上述的方法,能够在适当地监视向炉装入的物质的粒度分布的同时,适当地进行炉的控制。

46.另外,为了解决上述的课题,本发明的高炉操作方法的特征在于,具有:按照原料的每个装入批次至少一次以上获取用于确定向高炉装入的原料的粒度分布的信息的步骤;根据按照每个装入批次至少一次以上获取到的信息,按照每个装入批次确定粒度分布的步骤;将按照每个装入批次确定出的粒度分布可视化,并将每个装入批次的可视化粒度分布与装入批次建立关联地显示于画面的步骤;以及根据显示于画面的可视化粒度分布来设定高炉的操作条件的步骤。

47.根据上述的方法,能够在适当地监视向高炉装入的原料的粒度分布的同时,适当地进行高炉的操作。

48.根据本发明,能够按照每个装入批次掌握所装入的原料的粒度分布。由此,能够良好且直观地掌握根据原料的装入批次而变化的原料装入空间内的状态。

49.另外,根据本发明,能够在适当地监视向炉装入的物质的粒度分布的同时,适当地进行炉的控制。

50.另外,根据本发明,能够在适当地监视向高炉装入的原料的粒度分布的同时,适当地进行高炉的操作。

附图说明

51.图1是表示高炉的内部构造的示意图。

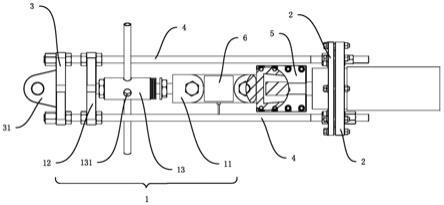

52.图2是表示本发明的一实施方式所涉及的粒度分布监视装置、以及关于其周边设备的一个例子的示意图。

53.图3是表示可视化粒度分布的显示例的图。

54.图4是表示可视化粒度分布以及高炉图像的显示例的图。

55.图5是表示本发明的一实施方式所涉及的粒度分布监视方法的流程的图。

56.图6是第二实施方式所涉及的可视化粒度分布的显示例的图。

57.图7是表示通过以往的方法确定出的原料的粒度分布的直方图。

具体实施方式

58.以下,参照附图所示的优选的实施方式,对本发明的一实施方式(本实施方式)详细地进行说明。此外,以下说明的实施方式仅是为了使本发明容易理解而举出的一个例子,并不限定本发明。即,本发明只要不脱离其主旨,就可以从以下说明的实施方式进行变更或者改进。另外,当然,本发明中包含其等价物。

59.<<关于高炉的构造以及高炉操作方法>>

60.针对高炉1,参照图1以及图2,对其构造以及操作方法进行说明。在高炉1中,为了在制铁工艺中由铁矿石(以下称为“矿石”。)生成铁水,而从顶部装入焦炭、矿石以及烧结矿等原料。在一次装入批次(以下也称为“批次”)中,向高炉1中装入规定量的一个种类的原料,以不同的批次向高炉1中装入种类相互不同的原料。即,高炉1的内部相当于原料装入空间。

61.关于各种原料,在每次的装入批次中,通过输送机2向高炉1的顶部输送一批次份的量。对作为原料的焦炭26而言,在各装入批次中,从图2所示的供料斗28切出一批次份,通过筛30进行筛选,在粒度与筛30的筛眼直径相比较小的焦炭掉落后,通过输送机2输送。输送机2上的原料被移交至设置于高炉1的顶部的接收料斗3,并暂时积存。接收料斗3设置与原料的种类数量相同的数量,在各接收料斗3积存对应的种类的原料。

62.积存的一批次份的原料经过装入溜槽4而装入至高炉1内。所装入的原料装入为层状。另外,通过切换经过装入溜槽4的接收料斗3,从而所装入的原料的种类变化,矿石和焦炭交互地向高炉1内装入为层状。随着原料的装入次数增加,在高炉1内,原料的层(具体而言,矿石层5和焦炭层6)从高炉1的下方起按顺序层叠。其结果是,规定的装入次数份的层5、6在高炉1内堆积。

63.另外,在高炉1的下部设置有风口7,热风经过风口7送入高炉1内,并通过矿石层5以及焦炭层6内的缝隙(原料间的空隙)。高炉1内的矿石被加热、还原而成为铁水,从高炉1的底部依次排出。将在高炉1内矿石完全熔融的区域称为熔融带8。

64.高炉1内的通气性根据热风的吹入方式、各原料所形成的层的构造、以及层内的原料的粒度分布等而决定。一般而言,粒度分布的分布宽度越广,形成于块状的原料间的缝隙越容易被小块状或者粉状的原料填埋,因此通气性越差。因此,在操作高炉1期间,使高炉1的操作员(作业人员)确认装入至高炉1内的原料的粒度分布。在本实施方式中,按照每个装入批次管理在各装入批次中装入至高炉1中的原料的粒度分布。

65.另外,在本实施方式中,根据每个装入批次的原料的粒度分布来设定高炉1的操作条件。具体而言,在某个装入批次中装入至高炉1中的原料的粒度分布的分布宽度(例如分散值)超过阈值的情况下,降低向高炉1内的热风的送风量,或者提高在某个装入批次中装入的焦炭量相对于矿石量的比率。

66.<<本实施方式所涉及的粒度分布监视装置的结构>>

67.接下来,参照图2,对本实施方式所涉及的粒度分布监视装置12的结构进行说明。

68.如图2所示,粒度分布监视装置12与输送机2一同构成粒度分布监视用系统10。粒度分布监视用系统10是为了监视向高炉1装入的原料的粒度分布而设置的,在将一批次份的原料向高炉1的顶部输送的期间,确定一批次份的原料的粒度分布,将确定出的粒度分布可视化并对操作员(作业人员)显示于监视用画面(以下称为画面25)。粒度分布的确定以及可视化如上述那样以一批次为单位进行。在所装入的原料如矿石以及焦炭26那样存在多个种类的情况下,将各个种类的原料的每一次装入设为一批次。该情况下,也可以对一个种类的原料(例如焦炭26)在每次的批次中进行粒度分布的确定以及可视化,而对另一个种类的原料(例如矿石)未必在每次的批次中进行。相反地,也可以对全部的种类的原料在每次的批次中进行粒度分布的确定以及可视化。

69.如图2所示,粒度分布监视装置12具有信息获取装置14和信息处理装置20,在每次的批次中进行焦炭26的粒度分布的确定以及可视化。

70.信息获取装置14是按照每一批次至少一次以上获取用于确定一批次份的焦炭26的粒度分布的信息的装置。在通过输送机2输送一批次份的焦炭26的期间,信息获取装置14多次获取用于确定一批次份的焦炭26的粒度分布的信息。

71.关于信息获取装置14,虽然不特别限定,但在本实施方式中由激光测距仪构成。激光测距仪由设置于输送机2的上方的装置主体16以及激光照射器18构成。装置主体16通过接收从激光照射器18照射的激光被输送机2上的焦炭26反射时的反射光,从而实时地测定至焦炭26为止的距离。通过进行该测定,信息获取装置14获取表示从装置主体16至焦炭26为止的距离的测定数据,作为用于确定焦炭26的粒度分布的信息。由信息获取装置14进行的粒度分布的确定即测定数据的获取优选在焦炭26装入高炉1中之前的阶段进行。因此,装置主体16以及激光照射器18较佳配置于高炉1的近前位置,优选配置于输送机2的下游侧(接收料斗3侧)的端部附近。

72.激光照射器18对通过输送机2输送的一批次份的焦炭26以1/10000秒~1/1000秒的周期照射激光。装置主体16对一批次份的焦炭26以1000~10000线/秒的间隔进行测定。装置主体16将通过各测定获取到的线状的测定数据按时间序列排列来作为焦炭26的轮廓数据,将该轮廓数据输出至信息处理装置20。

73.如以上那样,通过对一批次份的焦炭26多次测定粒度分布,从而确保了测定对象的代表性,且关于粒度分布的测定结果的可靠性也提高。

74.信息处理装置20对信息获取装置14获取到的信息(焦炭26的轮廓数据)进行处理。信息处理装置20由具备运算部21以及储存部24的工作站或者个人计算机等通用计算机构成。运算部21由cpu等处理器构成,通过执行储存于储存部24的计算机程序,从而作为粒度分布确定部22以及粒度分布显示部23发挥功能。

75.运算部21使用保存于储存部24的程序以及数据,控制信息获取装置14的装置主体16以及激光照射器18。在储存部24存储有用于控制装置主体16以及激光照射器18的程序以及数据、以及用于使运算部21实现作为粒度分布确定部22以及粒度分布显示部23的功能的程序以及数据。

76.粒度分布确定部22根据信息获取装置14按照每个装入批次至少一次以上获取到的信息,按照每个装入批次确定焦炭26的粒度分布。粒度分布确定部22基于表示信息获取

装置14对一批次份的焦炭26多次进行的测定的结果的轮廓数据,以批次为单位确定一批次份的焦炭26的粒度分布。

77.为了确定焦炭26的粒度分布,例如,通过从上述的焦炭26的轮廓数据提取焦炭26的凹凸数据,对提取出的凹凸数据实施图像处理,从而进行焦炭26的粒子分离处理。粒子分离处理是用于将图像内显示出的粒子识别为分别不同的物体的处理,作为一个例子,可以举出分水岭算法(watershed algorithm)。粒度分布确定部22测定通过上述的粒子分离处理而分别分离出的焦炭26的粒度(粒径),按照粒度的每个区间对出现频度(粒子数)进行计数,从而确定一批次份的焦炭26的粒度分布。

78.如以上那样,根据对一批次份的焦炭26多次进行的测定的结果求出焦炭26的粒度分布,并以批次作为单位对求出的粒度分布进行总结(累计),从而能够确定每一批次的焦炭26的粒度分布。

79.通过以批次作为单位确定粒度分布,对于装入高炉1中的焦炭26,可以获得可靠性较高且适当的粒度分布。在一次测定中,仅能够测定存在于某个范围(例如在输送机2的输送方向上1m左右的范围)的焦炭26的粒度分布。而且,由于供料斗51内的粒子偏析以及测定范围内的焦炭数量较少,而可能在各次的测定结果中产生统计上的偏差。因此,难以将各次的测定结果作为装入高炉1中的焦炭26的粒度分布的代表性的值。与此相对,在本实施方式中,对一批次份的焦炭26的粒度分布测定多次并以批次作为单位进行累计。因此,统计上的偏差得到改善,焦炭26的粒度分布的妥当性也提高。

80.粒度分布显示部23将粒度分布确定部22按照每个装入批次确定出的焦炭26的粒度分布可视化,并将每个装入批次的可视化粒度分布显示于画面25。可视化粒度分布是画面25的表示粒度分布的二维图表,是后述的彩色图案图像40(参照图3)。可视化粒度分布不限定于二维图表,也可以为三维图表。

81.如以上那样,通过按照每个装入批次确认表示焦炭26的粒度分布的图表(可视化粒度分布),操作员(作业人员)能够按照每个装入批次判断焦炭26的粒度分布的优劣,掌握粒度分布的变动倾向(趋势)。

82.<<关于可视化粒度分布>>

83.参照图3以及图4,对可视化粒度分布进行说明。图3以及图4所示的可视化粒度分布的显示例仅为一个例子,显示形式以及显示项目等能够在不脱离本发明的主旨的范围内自由地设定。

84.可视化粒度分布如上述那样是表示焦炭26的粒度分布的二维图表,是图3所示的彩色图案图像40。彩色图案图像40相当于表示焦炭26的粒度分布的直方图,由粒度分布显示部23显示于画面25中的显示范围p。

85.粒度分布显示部23按照每个装入批次制作可视化粒度分布亦即彩色图案图像40,将每个装入批次的彩色图案图像40的每一个与装入批次建立关联地显示于显示范围p。如图3所示,显示范围p是由沿着画面25的纵向的第一轴和沿着画面25的横向的第二轴规定的矩形状的范围。

86.如图3所示,显示范围p被划分为多个区域px。多个区域px沿着第一轴排列,各区域px沿着第二轴较长地延伸而成为长方形的区域。粒度分布显示部23将每个装入批次的彩色图案图像40的每一个显示于被划分为多个区域px的显示范围p中的与各个装入批次对应的

区域px。

87.每个装入批次的彩色图案图像40是由第一轴的值、第二轴的值、以及颜色表现的图表。第一轴是表示装入批次的顺序的轴,越向下方表示越早的装入批次。显示于多个区域px的每一个中的彩色图案图像40的第一轴上的位置(具体而言为配置顺序)表示该彩色图案图像40所示出的粒度分布是在哪一个装入批次中装入至高炉1中的焦炭26的粒度分布。例如,显示于最上段的区域px的彩色图案图像40表示在最近的装入批次中装入至高炉1中的焦炭26的粒度分布。另外,显示于自上起第二段的区域px的彩色图案图像40表示在上上次的装入批次中装入至高炉1中的焦炭26的粒度分布。

88.第二轴是表示焦炭26的粒度,更严格来说是表示对粒度设定多个的区间的轴。在图3中对第二轴标记的数值示出各区间的上下限值。多个区域px的每一个被划分为沿着第二轴排列的多个矩形区域py,多个矩形区域py的每一个与粒度的区间建立对应。例如,在第二轴上位于标记有数值“20~25”的位置的矩形区域py与粒度为20mm~25mm的区间建立对应。与各矩形区域py建立对应的粒度的区间沿着第二轴以5mm间隔变化,越位于第二轴的一端侧(图3中为左侧)则越大。在图3的彩色图案图像40中,在第二轴上位于最一端侧(左侧)的矩形区域py与超过120mm的区间对应,位于最另一端侧(右侧)的矩形区域py与不足5mm的区间对应。

89.此外,在图3中,为了便于图示,仅对一部分的矩形区域py表述刻度以及对应的区间的数值,但与各矩形区域py建立对应的粒度的区间根据上述的要领决定。例如,从与粒度为20mm~25mm的区间建立对应的矩形区域py来看,在左侧相邻的矩形区域py与粒度为25mm~30mm的区间对应。

90.粒度分布显示部23根据通过粒度分布确定部22确定出的焦炭26的粒度分布,对每个区间算出具有与各区间对应的粒度的焦炭26的出现频度(个数)。而且,如图3所示,粒度分布显示部23将与该各区间对应的矩形区域py以与求出的焦炭26的出现频度对应的颜色示出。由此,形成彩色图案图像40。“颜色”包含色彩以及浓淡。

91.在图3中,为了便于图示,以灰阶(白黑的浓淡)来表示颜色的不同。然而,实际上,各矩形区域py具有颜色(彩色),通过改变该色彩或者浓淡来表现颜色的不同。矩形区域py的颜色与焦炭26的出现频度的对应关系在图3中通过配置于彩色图案图像40的上方的标尺来表示。在标尺中,颜色从一端朝向另一端缓缓地变化,出现频度与各位置的颜色建立对应。在标尺中色彩变化的情况下,从一端侧的色彩越接近另一端侧的色彩,则出现频度越大。这里,彩色条中使用的色彩的数量(相数)可为二相,或者也可以为三相以上。另外,位于两端的色彩优选为互补色的关系。在标尺中白黑的浓淡变化的情况下,也可以为越偏白的颜色则出现频度越大,但并不局限于此,也可以为越偏黑的颜色则出现频度越大。

92.与矩形区域py建立对应的区间中的焦炭26的出现频度为在标尺中与矩形区域py同色的位置建立对应的值。这里,标尺所示的出现频度的值以将在第一轴中位于相同高度的多个矩形区域py的每一个的出现频度合计而得的合计值设为100%时的比例来表示。换言之,各矩形区域py的由颜色表示的出现频度是相对于在该装入批次中装入至高炉1中的焦炭26的总量的比率(%)。

93.如以上那样,粒度分布显示部23显示彩色图案图像40作为可视化粒度分布,在该彩色图案图像40中,多个矩形区域py的每一个以与该每一个建立对应的区间所包含的粒度

的焦炭26的出现频度所对应的颜色涂满。通过观察彩色图案图像40,操作员(作业人员)能够直观地掌握一批次份的焦炭26的粒度分布。特别是,能够根据彩色图案图像40中的颜色的扩展程度确认粒度分布宽度,并且能够根据粒度分布宽度掌握高炉1内的焦炭层6中的缝隙的比例(空隙率)的程度。例如,分布宽度越窄(越宽),则空隙率越大(越小)。此外,通过捕捉粒度分布的中央位置,也能够掌握粒度分布的中央值(平均值)。

94.如图3所示,粒度分布显示部23根据各个装入批次的顺序沿着画面25的纵向排列显示所设定的装入次数份的彩色图案图像40(可视化粒度分布)。排列显示的彩色图案图像40的数量不特别地限制,但在本实施方式中,按装入批次的顺序排列显示与堆积于高炉1的焦炭层6的数量相当的装入次数份的彩色图案图像40。由此,操作员(作业人员)能够按照每个装入批次掌握堆积于高炉1的焦炭26的粒度分布。

95.如图4所示,粒度分布显示部23将示意性地表示高炉1的内部的高炉图像gt与每个装入批次的彩色图案图像40一同显示于画面25,将每个装入批次的彩色图案图像40的每一个与高炉图像gt中的在高炉1的内部按照每个装入批次形成的焦炭层6的图像建立对应地显示。例如,表示在某个装入批次中装入至高炉1中的焦炭26的粒度分布的彩色图案图像40以与在该装入批次中装入至高炉1中的焦炭26所形成的焦炭层6的图像横向排列的状态显示。因此,操作员(作业人员)能够按层掌握高炉1中层叠的各焦炭层6中的粒度分布。

96.粒度分布显示部23根据操作的进行来适当地更新显示于画面25的每个装入批次的彩色图案图像40。

97.当通过输送机2输送在新的装入批次中向高炉1装入的焦炭26时,粒度分布确定部22确定新的装入批次份的焦炭26的粒度分布。粒度分布显示部23将紧接之前显示于画面25的规定量(具体而言为所设定的装入次数)份的彩色图案图像40中的最早的装入批次份的彩色图案图像40(即最下段的彩色图案图像40)删除,并将剩余的彩色图案图像40的显示位置逐个向下方偏移,将新的装入批次份的彩色图案图像40显示于最上段的区域px。

98.每次进行焦炭26的装入时,更新显示于画面25的彩色图案图像40,因此当在高炉1内形成新的焦炭层6时,操作员(作业人员)每次都能够掌握该焦炭层6中的粒度分布。

99.在本实施方式中,根据显示于画面25的彩色图案图像40来设定高炉1的操作条件。例如,在粒度分布的分布宽度相对较宽的彩色图案图像50在显示范围p的上方显示于多个区域px的情况下,判断为在位于高炉1内的上层的焦炭6中空隙率较小。由于预想为当这些焦炭层6随着操作的进行而下降时,将来高炉1内的通气性恶化,因此预先降低向高炉1内的热风的送风量等,设定(变更)高炉1的操作条件。或者,在新的装入批次中向高炉1装入的焦炭26的粒度分布的分布宽度相对较宽的情况下,也能够除去该焦炭26以便不向高炉1装入。

100.<<本实施方式所涉及的粒度分布监视方法>>

101.接下来,参照图5,对本实施方式所涉及的粒度分布监视方法的顺序进行说明。当开始高炉1的操作时,从供料斗28切出一批次份的焦炭26,在通过筛30筛选后,通过输送机2向高炉1的顶部输送。伴随于此,根据图5所示的顺序实施与粒度分布监视有关的一系列的步骤。

102.首先,在通过输送机2输送一批次份的焦炭26的期间,信息获取装置14获取用于确定焦炭26的粒度分布的信息(在图5中表述为“粒度分布信息”)(s01)。在本实施方式中,形成信息获取装置14的激光测距仪测定至焦炭26为止的距离,并获取表示其测定结果的测定

数据作为粒度分布信息。

103.信息获取装置14对通过输送机2输送的一批次份的焦炭26多次反复实施上述的测定,并依次获取各次的测定数据(s02)。各次的测定数据排列而构成轮廓数据,并向信息处理装置20输出。

104.接下来,粒度分布确定部22基于由各次的测定数据构成的轮廓数据确定一批次份的焦炭26的粒度分布(s03)。在本步骤s03中,以批次作为单位(按照每个装入批次)确定焦炭26的粒度分布。

105.接下来,粒度分布显示部23将由粒度分布确定部22确定出的粒度分布可视化,并将作为可视化粒度分布的彩色图案图像40显示于画面25(s04)。

106.然后,当通过输送机2输送在下一装入批次中向高炉1装入的份的焦炭26时(s05),反复实施上述的一系列的步骤s01~s04。其结果是,规定的装入次数(具体而言为与在高炉1中层叠的焦炭层6的数量对应的次数)份的彩色图案图像40以沿着画面25的纵向排列的状态显示于画面25。此时,各彩色图案图像40与对应的装入批次建立关联地显示。

107.在显示规定的装入次数份的彩色图案图像40后,当输送机2输送新的装入批次份的焦炭26时,删除规定的装入次数份的彩色图案图像40中的、最早的装入批次份的彩色图案图像40(即最下段的彩色图案图像40),并使剩余的彩色图案图像40的显示位置逐段下降。然后,新的装入批次份的彩色图案图像40显示于最上段。

108.以上说明的步骤s01~s05反复进行,直至高炉1的操作结束为止(s06),在操作结束时刻中断。

109.在高炉1的操作期间中,根据本发明的高炉操作方法,适宜根据在步骤s04中显示于画面25的可视化粒度分布(彩色图案图像40)来设定高炉1的操作条件。

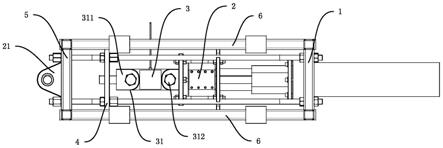

110.<<第二实施方式>>

111.在上述的实施方式(以下称为第一实施方式)中,高炉1中的原料的装入部位仅为一个部位,但不限定于此。例如,也可以高炉1中的原料的装入部位设置有多个。在该情况下,也可以根据装入部位来改变所装入的原料的性状等。对于该结构(以下称为第二实施方式),参照图6进行说明。

112.装入部位的数量未特别地限定,但在以下,假定装入部位为两个部位的情况来进行说明。

113.在第二实施方式中,作为原料的焦炭装入至高炉1中的两个装入部位中的每一个。两个装入部位中的一个为更接近高炉1的中心的第一装入部位,另一个装入部位为更接近高炉1的内壁的第二装入部位。在各装入部位中,装入按每个装入部位而性状不同的焦炭。性状不同的焦炭是粒度不同的焦炭,在第一装入部位装入粒度较大且性状较好的焦炭。另一方面,在第二装入部位装入粒度较小且性状较差的焦炭。

114.在第二实施方式中,针对每个装入部位分别设置供料斗28、筛30、输送机2以及信息获取装置14。对于在各装入部位中装入的焦炭而言,按各个装入部位,分别从供料斗28切出一批次份的量,在通过筛30筛选后通过输送机2输送。在相同的装入批次中从各装入部位装入的焦炭在高炉1内堆积于相同的高度,形成同一焦炭层6。

115.在第二实施方式中,针对每个装入部位分别设置的信息获取装置14的每一个按照每个装入批次(每一批次)至少一次以上获取用于确定焦炭的粒度分布的信息。关于获取的

信息的内容、以及信息的获取顺序等,与第一实施方式相同。

116.在第二实施方式中,信息处理装置20的粒度分布确定部22按每个装入部位分别按照每个装入批次确定一批次份的焦炭的粒度分布。关于粒度分布的确定顺序等,与第一实施方式相同。

117.在第二实施方式中,粒度分布显示部23按每个装入部位分别将一批次份的焦炭的粒度分布可视化,如图6所示,每个装入批次的彩色图案图像40按装入部位分别分开地显示于画面25。

118.具体而言,与第一实施方式相同地,将规定的装入次数份的彩色图案图像40与高炉图像gt一同显示。另外,将各彩色图案图像40与高炉图像gt中的、在高炉1的内部按照每个装入批次而形成的焦炭层6的图像建立对应地显示。

119.在第二实施方式中,如图6所示,表示装入至第一装入部位中的焦炭的粒度分布的彩色图案图像40与高炉图像gt中的表示高炉1的中心的图像排列显示。另外,表示装入至第二装入部位中的焦炭的粒度分布的彩色图案图像40与高炉图像gt中的表示高炉1的内壁的图像排列显示。

120.如以上那样,在第二实施方式中,除了每个装入批次(每个批次)的焦炭的粒度分布以外,还将装入部位间的粒度分布的偏向视觉化,因此能够基于各装入部位中的粒度分布,来设定高炉1的操作条件。例如,在更接近高炉1的中心的第一装入部位装入粒度较大的焦炭,因此在使在高炉1的中心流动的热风量更多这一条件下操作高炉1。在这样的条件下操作高炉1的期间,将装入部位间的粒度分布的偏向视觉化。由此,能够确认高炉1的中心附近的热风量和内壁附近的热风量的比的变化。

121.另外,在高炉1的中心附近的粒度分布与内壁附近的粒度分布之间的大小关系在高炉1的上下方向上变动的情况下,判断为不促进炉内的反应。在这样的状况下,操作员(作业人员)能够采取增加焦炭量相对于矿石量的比例(焦炭比)来容易促进反应等的应对措施。或者,预想为导致上述的状况的原因是各装入部位中的焦炭的装入量的配发(分配)并不合适。因此,也可以向来自各供料斗38的切出量等原料供给条件反馈粒度分布的信息,来调整各装入部位中的焦炭的装入量的配发。

122.<<其他的实施方式>>

123.以上,对本发明的一实施方式进行了说明,但上述的实施方式仅是一个例子,也考虑其他的实施方式。例如,在上述的实施方式中,作为向高炉1装入的原料的粒度分布,举出监视焦炭的粒度分布的情况为例进行了说明。然而,但并不局限于此,在监视其他的原料、例如矿石的粒度分布的情况下也能够应用本发明。

124.另外,在上述的实施方式中,设为在通过输送机2输送作为原料的焦炭的期间,信息获取装置14获取用于确定焦炭的粒度分布的信息,但不限定于此。也可以在原料输送前的时刻(例如从供料斗28切出原料的时刻)获取上述的信息。

125.另外,在上述的实施方式中,设为沿着画面25的纵向排列显示规定的装入次数份的彩色图案图像40,但并不局限于此,也可以沿着画面25的横向排列显示。

126.另外,在上述的实施方式中,设为将每个装入批次的彩色图案图像40与高炉图像gt一同显示。另外,在上述的实施方式中,设为将各个彩色图案图像40与高炉图像gt中的、形成于高炉1内的原料层(具体而言为焦炭层6)的图像建立对应地显示。但是,但并不局限

于此,也可以不显示高炉图像gt,而仅单独显示彩色图案图像40。

127.另外,在上述的实施方式中,设为从供料斗28切出一批次的原料(焦炭26),在通过筛30筛选后通过输送机2输送。在这样的结构中,在一次装入批次(一批次)中,连续地向高炉1装入规定量的原料,但不限定于此。也可以断续地向高炉1装入一批次份的原料。

128.另外,在上述的实施方式中,设为使用本发明的粒度分布监视装置以及监视方法来监视向高炉1装入原料的粒度分布。但是,但并不局限于此,本发明的粒度分布监视装置以及监视方法在监视装入至包含高炉1的炉中的物质的粒度分布的情况下也能够利用。这里,装入至炉中的物质相当于上述的实施方式中的装入至高炉1中的原料。而且,炉的控制以及炉的控制方法相当于上述的实施方式中的高炉1的操作以及高炉操作方法。即,只要是在炉内进行通气而使物质(相当于原料)燃烧的炉,换言之,只要是使物质与气体反应的炉,就能够使用本发明的粒度分布监视装置以及监视方法。这里,关于气体,能够选择与高炉1或者炉等的结构对应的种类,例如,空气、氧、氢或者包含它们的气体。

129.而且,根据上述的炉以及炉的控制方法,可以得到上述的本发明的效果。即,与上述的实施方式中的高炉操作方法相同地,实现通过将向炉装入的物质的粒度分布可视化并显示,并根据该可视化粒度分布设定炉的控制条件,从而能够适当地进行炉的控制的本发明的炉的控制方法(相当于高炉1的操作方法)。

130.附图标记说明:1

…

高炉;2

…

输送机;3

…

接收料斗;4

…

装入溜槽;5

…

矿石层;6

…

焦炭层;7

…

风口;8

…

熔融带;10

…

粒度分布监视用系统;12

…

粒度分布监视装置;14

…

信息获取装置;16

…

装置主体;18

…

激光照射器;20

…

信息处理装置;21

…

运算部;22

…

粒度分布确定部;23

…

粒度分布显示部;24

…

储存部;25

…

画面;26

…

焦炭;28

…

供料斗;30

…

筛;40

…

彩色图案图像;gt

…

高炉图像;p

…

显示范围;px

…

区域;py

…

矩形区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。