建筑避难层施工的cam系统化简易结构

技术领域

1.本发明涉及建筑施工技术领域,具体为建筑避难层施工的cam系统化简易结构。

背景技术:

2.城市超高层建筑越来越多,出于消防安全的考虑,在超过100米的高层建筑中要求设置避难层。由于避难层与标准层的建筑功能不同,所以结构也不同,与标准层不同的避难层需要在局部悬挑结构梁板。

3.根据中国专利号为“cn208533997u”公开的一种爬架避难层结构,包括:结构板、固定在结构板上的构造柱、倾斜连接在结构板和构造柱之间的至少一个斜拉杆,结构板和构造柱均通过导座安装在爬架上。本实用新型的避难层结构简单、可承受较大压力,并且能通过导座快速便捷的将避难层结构与爬架顺利连接,从而起到安全防护作用、降低施工成本作用;

4.根据中国专利号为“cn101886468b”公开的一种高位连体结构悬挂式模板支撑施工方法。本发明采用安装箱型钢吊柱、安装钢梁、压型钢板、焊接抗剪栓钉、绑扎钢筋网片、浇筑楼承板混凝土工序,完成高位连体结构悬挂式模板。本发明解决了传统的承重满堂支撑架、架设高空重型操作平台所存在的支撑材料用量大,搭拆工期长,加固费用高,施工成本大、自重大、施工难度大等缺陷。本发明充分利用转换层钢主梁自身的承载能力,使该层组合楼板在施工阶段作为操作平台搭设模板支撑架,在使用阶段作为超高层建筑的永久性避难层,保证高空作业安全,节省施工费用,又增加了使用面积,该钢主梁作为劲性配筋参与钢骨混凝土连体结构工作,共同承受其上部各层逐渐增加的结构自重和施工荷载。

5.上述第一专利文件,采用外置的避难层悬空进行避难层的打开与关闭,在进行悬空承重能力差,稳定性不高,第二专利文件采用钢主量进行浇筑施工,针对不同楼层的砼墙的结构,无法进行适配,且浇筑承载所用钢材表面未经处理,表面油层,灰尘等杂质在进行混凝土浇筑时影响混凝土的硬度和实用寿命,不利于实际建筑施工使用。

技术实现要素:

6.解决的技术问题

7.针对现有技术的不足,本发明提供了建筑避难层施工的cam系统化简易结构,解决了现有的建筑避难层施工承重力差和钢材寿命低的问题。

8.技术方案

9.为实现以上目的,本发明通过以下技术方案予以实现:建筑避难层施工的cam系统化简易结构,包括承重砼墙,结构梁砼墙和承重钢筋,所述承重砼墙外部边缘固定设有承重框,所述承重砼墙顶面两侧固定设有连接钢板,且连接钢板边缘与承重框侧面固定,所述连接钢板背面焊接设有承重钢筋,且承重钢筋设有20根,且承重钢筋采用5

×

4分布排列在连接钢板背面,所述承重砼墙与相邻连接钢板之间设有牛腿钢梁,所述牛腿钢梁包括经向承重梁和纬向连接梁,所述经向承重梁在相邻连接钢板之间水平直线均匀阵列,所述纬向连

接梁沿竖直方向均匀阵列,且经向承重梁边缘与纬向连接梁内壁焊接,所述承重砼墙靠近牛腿钢梁的一侧固定设有gl1钢梁;

10.所述承重砼墙顶面两侧固定设有连接钢板,所述连接钢板与承重砼墙外部均设有承重框,相邻所述连接钢板之间焊接设有承重钢筋,且承重钢筋设有20根,且承重钢筋采用5

×

4分布排列在连接钢板之间,所述承重砼墙一侧表面固定设有gl1钢梁,且gl1钢梁底面通过承重钢筋贯穿两侧连接钢板之间;

11.所述结构梁砼墙顶面一侧设有两个gl1钢梁,且相邻gl1钢梁互相贯穿垂直,所述结构梁砼墙底面远离gl1钢梁的一侧设有一对连接钢板,且连接钢板与结构梁砼墙底面垂直,所述结构梁砼墙与连接钢板外部表面边缘均焊接设有承重框,相邻连接钢板顶面和底面均对称设有承重锚栓,且承重锚栓共设有10根,所述承重锚栓外壁表面焊接设有承重钢筋,且承重钢筋截面四边形,且承重钢筋外壁表面与连接钢板内壁焊接,且承重钢筋沿承重锚栓长度方向均匀阵列分布。

12.建筑避难层施工的cam系统化简易结构钢结构加工工艺:

13.sp1:预处理(a),所述gl1钢梁,连接钢板,承重钢筋,承重锚栓,承重框和牛腿钢梁在下料前,对表面进行打磨清理后进行表面抛丸除锈处理和喷砂,除锈等级为sa2.5级,表面粗糙度为rz40

‑

75μm;

14.sp2:预处理(b),所述gl1钢梁,连接钢板,承重钢筋,承重锚栓,承重框和牛腿钢梁在抛丸除锈后进行表面进行除尘,喷漆和烘干,且喷漆厚度为20μm;

15.sp3:底漆涂装,将预处理后的钢材表面进行清洁,清洁后的钢材表面喷涂无机富锌底漆,且底漆厚度为80μm;

16.sp4:面漆涂装,将涂覆底漆的钢材进运送到组装现场焊接后,表面涂覆一层聚氨酯面漆,且面漆厚度为80μm;

17.sp5:修补涂装,将涂有面漆的钢材进行分段吊装焊接,对钢材表面损坏处进行油漆的涂覆修补,补涂的油漆为无机富锌底漆和环氧封闭漆,厚度为40μm;

18.sp6:保护涂装,对钢材表面进行统一喷涂防火涂料。

19.优选的,所述预处理表面清理时对钢件表面油污、盐分及杂质进行清理,抛丸除锈时采用70%钢丸 30%菱角砂进行整体冲砂,采用冲砂压力为5

‑

7kg/cm2的干燥洁净的压缩空气带动磨料喷射金属表面。

20.优选的,所述预处理抛丸除锈时采用干湿温度计测量再查表换算控制空气相对湿度为85%,采用钢板温度仪测量保持钢板表面温度为3

±

0.5℃,采用除湿机、加热干燥机等达到喷砂作业的环境参数控制。

21.优选的,所述预处理喷砂时对钢材内外表面同时进行喷砂处理,且每24h进行喷砂环境检测,所述喷砂时喷距为120

‑

200mm,喷角为60

‑

70

°

。

22.优选的,所述预处理喷砂处理检验合格后4h进行表面涂装,且涂装前对钢件焊缝,角位等不易喷涂处进行预涂处理。

23.优选的,所述涂装喷漆时采用温度计测量控制环境温度在5

‑

38℃,采用相对湿度仪,干湿度摇表进行空气相对湿度控制在85%,采用防爆等进行涂漆照明。

24.优选的,所述承重砼墙顶面的连接钢板尺寸为700mm

×

600mm,所述承重砼墙顶面的承重钢筋采用直径为20mm的hrb400型,长度为305mm,所述承重锚栓长度为100mm。

25.有益效果

26.本发明提供了建筑避难层施工的cam系统化简易结构。具备以下有益效果:

27.1、本发明gl1钢梁与承重砼墙之间分别采用与承重钢筋的两种连接方式,采用连接钢板背部穿孔焊塞20根直径20的hrb400承重钢筋结合牛腿钢梁进行厚度较小的承重砼墙与gl1的连接,同时采用连接钢板中间采用穿孔焊塞20根直径20的hrb400承重钢筋与gl1和较厚的承重砼墙的连接,进行不同承重砼墙厚度的承重力的gl1的连接,增加建筑砼墙的稳定性和承重力。

28.2、本发明采用gl1钢梁和承重砼墙和结构梁砼墙之间的同种部件不同的连接方式,进行gl1钢梁连接的多样性与适配性的增加,使gl1钢梁连接使用时进行使用,防止gl1钢梁与结构梁砼墙内部承重钢筋产生碰撞,便于gl1钢梁的连接施工使用,增加适配性。

29.3、本发明采用钢材表面抛丸除锈进行表面处理,通过底漆,面漆,修补漆和防火漆对钢材表面进行涂装处理,有效保障钢材焊接成型的表面耐候性和焊缝的坚固性,提高钢材组装使用时的寿命,便于建筑施工使用。

附图说明

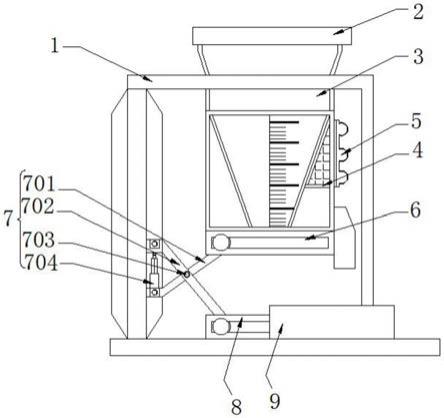

30.图1为本发明吊装前的承重砼墙连接结构图;

31.图2为本发明吊装前的承重砼墙结构图;

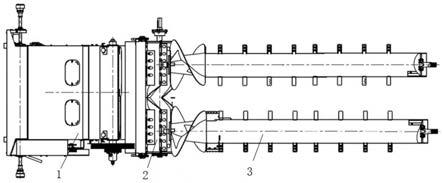

32.图3为本发明吊装前的结构梁砼墙连接结构图;

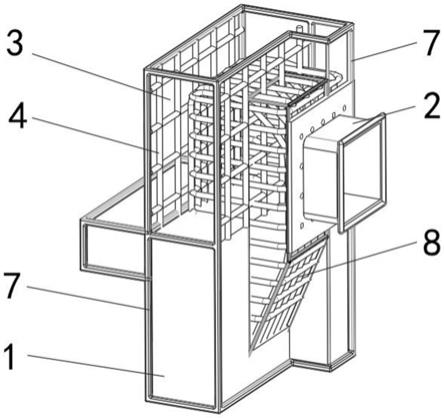

33.图4为本发明吊装前的牛腿钢梁结构图;

34.图5为本发明工艺流程图;

35.图6为本发明预处理流程图;

36.图7为本发明主仿真图;

37.图8为本发明局部仿真图;

38.图9为本发明副仿真图。

39.其中:1、承重砼墙;2、gl1钢梁;3、连接钢板;4、承重钢筋;5、结构梁砼墙;6、承重锚栓;7、承重框;8、牛腿钢梁;801、经向承重梁;802、纬向连接梁。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.具体实施例一:

42.如图1

‑

图4所示,包括承重砼墙1,结构梁砼墙5和承重钢筋4,承重砼墙1外部边缘固定设有承重框7,承重砼墙1顶面两侧固定设有连接钢板3,且连接钢板3边缘与承重框7侧面固定,连接钢板3背面焊接设有承重钢筋4,且承重钢筋4设有20根,且承重钢筋4采用5

×

4分布排列在连接钢板3背面,承重砼墙1与相邻连接钢板3之间设有牛腿钢梁8,牛腿钢梁8包括经向承重梁801和纬向连接梁802,经向承重梁801在相邻连接钢板3之间水平直线均匀阵列,纬向连接梁802沿竖直方向均匀阵列,且经向承重梁801边缘与纬向连接梁802内壁焊

接,承重砼墙1靠近牛腿钢梁8的一侧固定设有gl1钢梁2;牛腿钢梁8的宽度为300mm,采用与承重钢筋4的两种连接方式,采用连接钢板3背部穿孔焊塞20根直径20的hrb400承重钢筋4结合牛腿钢梁8进行厚度较小的承重砼墙1与gl1的连接增加建筑砼墙的稳定性和承重力,承重砼墙1顶面两侧固定设有连接钢板3,连接钢板3与承重砼墙1外部均设有承重框7,相邻连接钢板3之间焊接设有承重钢筋4,且承重钢筋4设有20根,且承重钢筋4采用5

×

4分布排列在连接钢板3之间,承重砼墙1一侧表面固定设有gl1钢梁2,且gl1钢梁2底面通过承重钢筋4贯穿两侧连接钢板3之间,承重砼墙1顶面的连接钢板3尺寸为700mm

×

600mm,承重砼墙1顶面的承重钢筋4采用直径为20mm的hrb400型,长度为305mm,承重锚栓6长度为100mm,采用连接钢板3中间采用穿孔焊塞20根直径20的hrb400承重钢筋4与gl1和较厚的承重砼墙1的连接,进行不同承重砼墙1厚度的承重力的gl1的连接,增加建筑砼墙的稳定性和承重力,进行实际建筑使用时,相邻连接钢板3之间在进行承重钢筋4焊接后,进行混凝土的浇筑,进行承重钢筋4与连接钢板3和承重砼墙1之间的连接固定,增加墙体的承重力,结构梁砼墙5顶面一侧设有两个gl1钢梁2,且相邻gl1钢梁2互相贯穿垂直,结构梁砼墙5底面远离gl1钢梁2的一侧设有一对连接钢板3,且连接钢板3与结构梁砼墙5底面垂直,结构梁砼墙5与连接钢板3外部表面边缘均焊接设有承重框7,相邻连接钢板3顶面和底面均对称设有承重锚栓6,且承重锚栓6共设有10根,承重锚栓6外壁表面焊接设有承重钢筋4,且承重钢筋4截面四边形,且承重钢筋4外壁表面与连接钢板3内壁焊接,且承重钢筋4沿承重锚栓6长度方向均匀阵列分布,采用gl1钢梁2和承重砼墙1和结构梁砼墙5之间的同种部件不同的连接方式,进行gl1钢梁2连接的多样性与适配性的增加,使gl1钢梁2连接使用时进行使用,防止gl1钢梁2与结构梁砼墙5内部钢筋产生碰撞,便于gl1钢梁2的连接施工使用,增加适配性。

43.具体实施例二:

44.如图5和图6所示,建筑避难层施工的cam系统化简易结构钢结构加工工艺:

45.sp1:预处理a,gl1钢梁2,连接钢板3,承重钢筋4,承重锚栓6,承重框7和牛腿钢梁8在下料前,对表面进行打磨清理后进行表面抛丸除锈处理和喷砂,除锈等级为sa2.5级,表面粗糙度为rz40

‑

75μm;

46.sp2:预处理b,gl1钢梁2,连接钢板3,承重钢筋4,承重锚栓6,承重框7和牛腿钢梁8在抛丸除锈后进行表面进行除尘,喷漆和烘干,且喷漆厚度为20μm;

47.sp3:底漆涂装,将预处理后的钢材表面进行清洁,清洁后的钢材表面喷涂无机富锌底漆,且底漆厚度为80μm;

48.sp4:面漆涂装,将涂覆底漆的钢材进运送到组装现场焊接后,表面涂覆一层聚氨酯面漆,且面漆厚度为80μm;

49.sp5:修补涂装,将涂有面漆的钢材进行分段吊装焊接,对钢材表面损坏处进行油漆的涂覆修补,补涂的油漆为无机富锌底漆和环氧封闭漆,厚度为40μm;

50.sp6:保护涂装,对钢材表面进行统一喷涂防火涂料。

51.抛丸除锈时采用70%钢丸 30%菱角砂进行整体冲砂,采用冲砂压力为5

‑

7kg/cm2的干燥洁净的压缩空气带动磨料喷射金属表面,喷砂除锈手工打磨等级为st3级,对钢材表面喷砂除锈,除锈质量的好坏是整个涂装质量的关键。黑色金属表面一般都存在氧化皮和铁锈,在涂装之前必须将它们除尽,不然会严重影响涂层的附着力使用寿命,造成经济损失,而所有除锈方法中,以喷砂除锈为最佳;因为它即能除去氧化皮和铁锈,又能在金属表

面形成一定的粗糙度,增加了涂层与金属表面之间的结合力,由于施工工作的流动性,施工都采用干法喷砂除锈,一般用铜砂或钢丸等作为磨料,以5~7kg/cm2压力的干燥洁净的压缩空气带动磨料喷射金属表面,可除去钢材表面的氧化皮和铁锈,预处理抛丸除锈时采用干湿温度计测量再查表换算控制空气相对湿度为85%,采用钢板温度仪测量保持钢板表面温度为3

±

0.5℃,采用除湿机、加热干燥机等达到喷砂作业的环境参数控制,钢板预处理采用专用预处理设备进行钢板下料前的自动抛丸除锈、除尘、喷漆、和烘干,预处理表面清理时对钢件表面油污、盐分及杂质进行清理,表面油污采用专用清洗剂清洗或擦洗至无可见油迹,采用洒水法检验表面油污清洗情况,表面粉笔记号,油漆及粉尘采用人工清除进行清理,预处理喷砂时对钢材内外表面同时进行喷砂处理,且每24h进行喷砂环境检测,喷砂时喷距为120

‑

200mm,喷角为60

‑

70

°

预处理喷砂处理检验合格后4h进行表面涂装,且涂装前对钢件焊缝,角位等不易喷涂处进行预涂处理,选用可以满足规范中清洁度和粗糙度要求的磨料规格,测量施工环境的温度和湿度以及钢板表面温度,如不符合上述施工环境要求,应使用除湿、加温等进行环境控制,磨料使用过程中定期进行检查,以保证磨料正常使用,喷砂后吸砂、吸尘组对工件进行清洁处理,由大功率吸砂机及人工辅助清除砂、尘,并用大功率吸尘机进行真空吸尘,使工件表面彻底清洁;吸尘结束自检、专检合格后,报监理工程师验收。

52.涂装喷漆时采用温度计测量控制环境温度在5

‑

38℃,采用相对湿度仪,干湿度摇表进行空气相对湿度控制在85%,采用防爆等进行涂漆照明,涂装前须对构件表面进行检查,并作出标识,采用手动或电动工具按下表进行打磨处理,必要时需先进行补焊,针对钢材的自由边部位,用砂轮磨去锐边或其它边使其圆滑过渡,最小曲率半径为2mm,圆角可不处理,针对喷砂后表面的飞溅物,用刮刀或砂轮机除去可见飞溅物,钝角飞溅物可不打磨,针对焊接咬边,超过0.8mm深或宽度小于深度的咬边需采取补焊或打磨进行修复,针对预处理表面损伤,超过0.8mm深的表面损伤、坑点或裂纹必须采取补焊或打磨进行修复,针对手工焊缝,表面超过3mm不平度的手工焊缝或焊缝有夹杂物,须用打磨机打磨至表面不平度小于3mm,针对自动焊缝,一般不需特别处理,针对正边焊缝,带有铁槽、坑的正边焊缝应按“咬边”的要求进行处理,针对焊接弧,按“飞溅”和“表面损伤”的要求进行处理,针对切割表面,打磨至凹凸度小于1mm,在进行表面喷漆涂装时,表面喷砂处理检验合格后4小时内进行涂装,涂装前应保护涂装表面,防止二次污染,喷涂底漆前应预涂所有焊缝、角位等不易喷涂的部位,以保证该部位的漆膜厚度,注意油漆的熟化期和混合使用期,在过了熟化期方能施工,超过混合使用期禁止使用,在施工过程中应根据施工需要调配适量的涂料,严格按涂装工艺施工,涂层要均匀,不出现流挂、漏喷、干喷等缺陷,不同漆种选用不同漆泵,喷枪与工作面应保持适当的距离和90

°

角度,为便于喷涂,可对油漆进行不超过规定值的5%的稀释,为保证涂装干膜厚度,涂装时应用湿膜卡连续自测湿膜厚度(无机锌除外),其计算公式为,湿膜厚度=干膜厚度

×

(1 稀释比)

×

100

÷

固含量(v),根据施工的实际温度、湿度等环境因素,确定重涂的间隔时间,并严格执行,正确记录施工环境条件、油漆品种、数量、涂装部位等参数,待焊接的焊缝处50mm范围内贴胶带保护,喷涂施工时,采用滤纸和棉布的清洁进行检查,通过黏度杯对油漆的黏度进行检测,通过湿膜测试仪对湿膜厚度进行检测,工厂涂装应尽量将构件置于车间内进行施工,对于现场雨天进行涂装施工,由于湿度大,不利于防腐涂料的施工,同时本项目工程量大,施工时间短,工程质量要求高。因此,必须采取必要的

防雨措施,可采取搭设活动涂装棚进行相对封闭施工。

53.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个引用结构”限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。