1.本发明涉及电路板生产技术领域,特别涉及一种电路板生产用全自动上板系统。

背景技术:

2.电路板生产时需要将多个电路板堆叠在一起,再进行粘合加工,pcb电路板作为电子元器件电气连接的载体,能够大幅度减少布线和装配的差错,提高自动化水平和生产劳动率,因此,pcb电路板出现后,迅速在电子工业中占据了绝对的统治地位。

3.中国发明专利cn110713006 a公开了一种pcb电路板的上板装置,包括上板装置主体、生产线和高度调节装置,上板装置主体的一端中间部位固定连接有生产线,上板装置主体的底部固定连接有高度调节装置,高度调节装置的底端固定连接有防滑底层,上板装置主体的前面顶部固定连接有上板观察窗,上板装置主体的一端顶部固定连接有出口灯,出口灯提高了上板装置在进行夜间运转时的实用性,缓冲运输轮体现了该装置的缓冲保护性,运行操作面板方便了工作人员集中进行控制,上板装置主体全程自动,无需人工干预操作,方便快捷,很好地体现了该上板装置的自动性,高效上板装置很好地体现了电路板的传输高效性,适用于pcb电路板技术的使用,在未来具有广泛的发展前景。

4.但是该设备在使用时,由于pcb电路板的表面较为平整,在生产时,多个pcb电路板堆叠在一起时可能会吸附在一起,导致上板异常。

5.因此,有必要提供一种电路板生产用全自动上板系统解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种电路板生产用全自动上板系统,以解决上述背景技术中现有的电路板上板系统上板时多个pcb电路板堆叠在一起时可能会吸附在一起,导致上板异常的问题。

7.为实现上述目的,本发明提供如下技术方案:一种电路板生产用全自动上板系统,包括上板平台、设置于上板平台内的输送通道以及设置于上板平台顶端的放板平台,所述上板平台的顶端设置有通过真空吸力进行取板的取板组件,所述放板平台上设置有用于对电路板两侧进行限位的限位组件,所述限位组件上设置有随着上板平台上电路板的减少向下移动的防粘板机构,防粘板机构用于防止取板时多个电路板吸附在一起。

8.具体使用时,通过取板组件能将电路板移动至输送带上,通过限位组件能对放置在放板平台上的电路板的两侧进行限位,通过防粘板机构能防止取板时多个电路板吸附在一起,且防粘板机构能随着上板平台上电路板的减少向下移动,从而对位于各个高度的电路板进行分离。

9.作为本发明的进一步方案,所述限位组件为立板,所述立板设置有两个,且两个所述立板对称设置于放板平台顶端的两侧,所述立板上开设有导槽,所述取板组件为真空吸盘,所述真空吸盘上固定连接有压柱,所述压柱与所述导槽相适配,压柱底端的边部开设有圆角,使得压柱更易插入导槽内,所述压柱插入导槽时推动防粘板机构向下移动。

10.具体使用时,真空吸盘吸附电路板时,通过真空吸盘带动压柱向下移动,使得压柱插入导槽内推动防粘板机构向下移动,通过压柱和导槽的配合,使得真空吸盘向下移动时压柱能够起到导向的作用。

11.作为本发明的进一步方案,所述立板内开设有腔室,所述防粘板机构设置于腔室内,所述防粘板机构包括连接杆、弹性连接装置和固定组件,所述连接杆滑动安装于腔室内,所述导槽内滑动安装有支撑座,支撑座受压柱的压力后向下移动,不受力时不移动,所述连接杆的一端与支撑座固定连接,所述连接杆的底端固定安装有弹性连接装置,弹性连接装置为具有弹性伸缩功能的装置,如弹性伸缩杆、弹性橡胶垫等,所述弹性连接装置的底端固定安装有固定组件,固定组件用于对电路板进行固定,所述立板在靠近放板平台中部的侧壁开设有滑动通道,所述固定组件通过滑动通道伸出立板的腔室。

12.具体使用时,压柱进入导槽后与支撑座接触,并推动支撑座向下移动,支撑座通过带动连接杆向下移动,从而通过弹性连接装置带动固定组件向下移动,固定组件通过滑动滑道伸出立板的腔室,并对从上往下数第二个电路板进行固定,使得与真空吸盘连接的电路板不会与其下方的电路板粘连在一起。

13.作为本发明的进一步方案,所述固定组件包括固定块盒、第一弹簧和固定块,所述固定块盒固定安装于弹性连接装置的底端,所述固定块盒的内腔固定安装有第一弹簧,第一弹簧还可以用弹性的橡胶垫、弹片等代替,所述第一弹簧靠近放板平台中部的一端固定连接有固定块,固定块远离第一弹簧的一侧设置为倾斜状,所述固定块与固定块盒滑动连接,所述固定块位于滑动通道内。

14.具体使用时,固定块从固定块盒内伸出时压在电路板顶端的一侧,从而对电路板进行固定,在真空吸盘下移时,真空吸盘底端的压框压在固定块上,使得固定块收缩至固定块盒内,并在弹性连接装置的弹力作用下向下移动至固定块的尖端位于从上往下数第一块电路板与第二块电路板之间,从而对第二块电路板进行固定,使得第二块电路板不会跟随第一块电路板一同向上移动。

15.作为本发明的进一步方案,所述支撑座的顶部开设有安装槽,所述安装槽内通过转轴转动安装有转动件,所述转轴上套装有扭簧,所述转动件靠近导槽内壁的一端固定安装有弧形压板,弧形压板优选为摩擦因数较高的橡胶材质制成,所述弧形压板压在导槽的内壁上,所述转动件远离导槽内壁的一端伸出安装槽,使得压柱向下移动时能够压在转动件上。

16.具体使用时,与转动件一端固定连接的弧形压板在扭簧的作用下压在导槽的内壁上,在弧形压板的压力作用下,提高了弧形压板与导槽内壁的摩擦力,使得滑座难以移动,当压柱的底端压在转动件上时,转动件受力后旋转,使得弧形压板与导槽的内壁分离,使得滑座更易向下移动,通过弧形压板的压力作用使得支撑座在不受压力时更加稳定。

17.作为本发明的进一步方案,所述真空吸盘的底部设置有多个吸盘嘴,所述真空吸盘底端的边部固定安装有压框,所述压框的外壁与真空吸盘的外壁平齐,压框与固定块的接触面为斜面,所述吸盘嘴的底端与压框的底端平齐。

18.具体使用时,真空吸盘向下移动吸附电路板时,压框的底端先与固定块相接触,逐渐将固定块压入固定块盒内,当压框与电路板接触时,吸盘嘴刚好与电路板接触吸附电路板,且此时固定块不与电路板接触,固定块在弹性连接装置的弹力作用下向下移动至固定

块的尖端位于从上往下数第一块电路板与第二块电路板之间,并在第一弹簧的弹力作用下弹出,从而对第二块电路板进行固定,使得第二块电路板不会跟随第一块电路板一同向上移动。

19.作为本发明的进一步方案,所述固定块的底端固定安装有推板,通过两个对称设置的推板对电路板的两侧进行定位。

20.具体使用时,固定块弹出对电路板进行固定时,推板同时推动电路板的侧壁,使得电路板的两侧壁与两个立板的距离相等,使得推板能够对电路板的位置进行微调,使得电路板的上板过程精确度更高。

21.作为本发明的进一步方案,所述弹性连接装置包括套筒、第二弹簧和连接柱,所述套筒固定安装于连接杆的底端,所述套筒的内腔固定安装有第二弹簧,所述第二弹簧的底端固定连接有连接柱,所述连接柱与所述套筒滑动连接,所述连接柱的底端与所述固定块盒的顶端固定连接。

22.具体使用时,连接杆受力向下移动时使第二弹簧压缩,当固定块与电路板分离时,压缩后的第二弹簧能推动连接柱向下移动,从而推动固定块向下移动。

23.作为本发明的进一步方案,所述上板平台的顶端固定安装有两个y向支撑梁,两个所述y向支撑梁之间滑动安装有x向支撑梁,所述x向支撑梁上滑动安装有滑座,所述滑座的侧壁固定安装有z向支撑梁,所述z向支撑梁上滑动安装有吸盘座,所述吸盘座的底端与真空吸盘的顶端固定连接,所述上板平台设置有多个。

24.具体使用时,上述滑动连接均是通过导轨进行连接,且通过伺服电机等驱动元件进行驱动,通过y向支撑梁、x向支撑梁、滑座和z向支撑梁使得吸盘座能够沿着x、y和z三个方向移动,从而带动真空吸盘能够沿着x、y和z三个方向移动,使得真空吸盘能够吸附电路板并进行转移。

25.作为本发明的进一步方案,所述输送通道内设置有输送带,输送带通过伺服电机和传动辊进行驱动。

26.具体使用时,真空吸盘能将电路板转移至输送带上,并通过输送带将电路板转移至下一条加工线,实现了电路板生产的全自动上板。

27.工作原理:真空吸盘向下移动进行取板时,与真空吸盘固定连接的压柱先进入导槽与支撑座接触,并推动支撑座向下移动,支撑座带动连接杆向下移动,连接杆向下移动时压缩第二弹簧,同时,真空吸盘底端的压框压在固定块上,使得固定块逐渐收缩至固定块盒内,当压框与电路板接触时,吸盘嘴刚好与电路板接触吸附电路板,且此时固定块不与电路板接触,固定块在第二弹簧的弹力作用下向下移动至固定块的尖端位于从上往下数第一块电路板与第二块电路板之间,并在第一弹簧的弹力作用下弹出,从而对第二块电路板进行固定,使得第二块电路板不会跟随第一块电路板一同向上移动。

28.本发明所述的一种电路板生产用全自动上板系统,本发明通过取板组件能将电路板移动至输送带上,通过限位组件能对放置在放板平台上的电路板的两侧进行限位,通过防粘板机构能防止取板时多个电路板吸附在一起,提高了电路板生产的良品率,且防粘板机构能随着上板平台上电路板的减少向下移动,从而对位于各个高度的电路板进行分离。

附图说明

29.下面结合附图和实施例对本发明进一步说明。

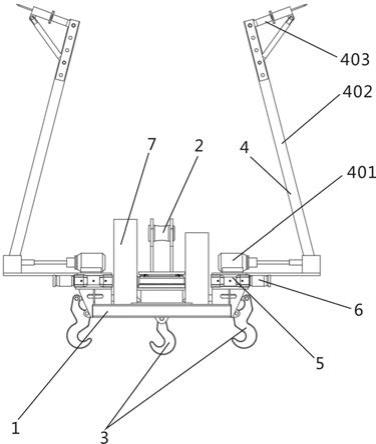

30.图1是本发明的三维结构示意图;

31.图2是本发明的侧视结构示意图;

32.图3是本发明压柱和导槽分离时真空吸盘和立板的剖面结构示意图;

33.图4是本发明压柱插入导槽时真空吸盘和立板的剖面结构示意图;

34.图5是本发明图3的a处放大结构示意图;

35.图6是本发明图4的b处放大结构示意图;

36.图7是本发明立板的三维结构示意图;

37.图8是本发明立板的侧视剖面结构示意图;

38.图9是本发明图9的c处放大结构示意图;

39.图10是本发明压柱插入导槽时支撑座的剖面结构示意图。

40.图中:1、上板平台;101、输送通道;2、y向支撑梁;3、x向支撑梁;4、滑座;5、z向支撑梁;6、吸盘座;7、真空吸盘;701、吸盘嘴;8、放板平台;9、立板;901、腔室;902、导槽;903、滑动通道;10、输送带;11、压框;12、压柱;13、连接杆;14、弹性连接装置;141、套筒;142、第二弹簧;143、连接柱;15、固定块盒;16、第一弹簧;17、固定块;18、推板;19、支撑座;191、安装槽;20、转动件;21、转轴;22、扭簧;23、弧形压板。

具体实施方式

41.如图1所示,一种电路板生产用全自动上板系统,包括上板平台1以及设置于上板平台1顶端的放板平台8,放板平台8用于放置待上板的电路板,所述上板平台1的顶端设置有取板组件,取板组件用于将电路板移动至输送带10上,所述放板平台8上设置有限位组件,限位组件用于对放置在放板平台8上的电路板的两侧进行限位,所述限位组件上设置有能随着上板平台1上电路板的减少向下移动的防粘板机构,防粘板机构用于防止取板时多个电路板吸附在一起。

42.具体使用时,通过取板组件能将电路板移动至输送带10上,通过限位组件能对放置在放板平台8上的电路板的两侧进行限位,通过防粘板机构能防止取板时多个电路板吸附在一起,以提高电路板生产的良品率,且防粘板机构能随着上板平台1上电路板的减少向下移动,从而对位于各个高度的电路板进行分离。

43.如图4至图9所示,所述限位组件为立板9,所述立板9设置有两个,且两个所述立板9对称设置于放板平台8顶端的两侧,所述立板9上开设有导槽902,所述取板组件为真空吸盘7,所述真空吸盘7上固定连接有压柱12,所述压柱12与所述导槽902相适配,压柱12底端的边部开设有圆角,使得压柱12更易插入导槽902内,所述压柱12插入导槽902时推动防粘板机构向下移动。

44.具体使用时,真空吸盘7吸附电路板时,通过真空吸盘7带动压柱12向下移动,使得压柱12插入导槽902内推动防粘板机构向下移动,通过压柱12和导槽902的配合,使得真空吸盘7向下移动时压柱12能够起到导向的作用,以提高取板的精确度。

45.如图5至图9所示,所述立板9内开设有腔室901,所述防粘板机构设置于腔室901内,所述防粘板机构包括连接杆13、弹性连接装置14和固定组件,所述连接杆13滑动安装于

腔室901内,所述导槽902内滑动安装有支撑座19,支撑座19受压柱12的压力后向下移动,不受力时不移动,所述连接杆13的一端与支撑座19固定连接,所述连接杆13的底端固定安装有弹性连接装置14,弹性连接装置14为具有弹性伸缩功能的装置,如弹性伸缩杆、弹性橡胶垫等,所述弹性连接装置14的底端固定安装有固定组件,固定组件用于对电路板进行固定,所述立板9在靠近放板平台8中部的侧壁开设有滑动通道903,所述固定组件通过滑动通道903伸出立板9的腔室901。

46.具体使用时,压柱12进入导槽902后与支撑座19接触,并推动支撑座19向下移动,支撑座19带动连接杆13向下移动,从而通过弹性连接装置14带动固定组件向下移动,固定组件通过滑动滑道伸出立板9的腔室901,并对从上往下数第二个电路板进行固定,使得与真空吸盘7连接的电路板不会与其下方的电路板粘连在一起,提高了电路板生产的良品率。

47.如图6至图8所示,所述固定组件包括固定块盒15、第一弹簧16和固定块17,所述固定块盒15固定安装于弹性连接装置14的底端,所述固定块盒15的内腔固定安装有第一弹簧16,第一弹簧16还可以用弹性的橡胶垫、弹片等代替,所述第一弹簧16靠近放板平台8中部的一端固定连接有固定块17,固定块17远离第一弹簧16的一侧设置为倾斜状,所述固定块17与固定块盒15滑动连接,所述固定块17位于滑动通道903内。

48.具体使用时,固定块17从固定块盒15内伸出时压在电路板顶端的一侧,从而对电路板进行固定,在真空吸盘7下移时,真空吸盘7底端的压框11压在固定块17上,使得固定块17收缩至固定块盒15内,并在弹性连接装置14的弹力作用下向下移动至固定块17的尖端位于从上往下数第一块电路板与第二块电路板之间,从而对第二块电路板进行固定,使得第二块电路板不会跟随第一块电路板一同向上移动。

49.如图9和图10所示,所述支撑座19的顶部开设有安装槽191,所述安装槽191内通过转轴21转动安装有转动件20,转动件20设置为v形,所述转轴21上套装有扭簧22,所述转动件20靠近导槽902内壁的一端固定安装有弧形压板23,弧形压板23优选为摩擦因数较高的橡胶材质制成,所述弧形压板23压在导槽902的内壁上,所述转动件20远离导槽902内壁的一端伸出安装槽191,使得压柱12向下移动时能够压在转动件20上。

50.具体使用时,与转动件20一端固定连接的弧形压板23在扭簧22的作用下压在导槽902的内壁上,在弧形压板23的压力作用下,提高了弧形压板23与导槽902内壁的摩擦力,使得滑座4难以移动,当压柱12的底端压在转动件20上时,转动件20受力后旋转,使得弧形压板23与导槽902的内壁分离,使得滑座4更易向下移动,通过弧形压板23的压力作用使得支撑座19在不受压力时更加稳定,不易向下移动。

51.如图3至图5所示,所述真空吸盘7的底部设置有多个吸盘嘴701,所述真空吸盘7底端的边部固定安装有压框11,压框11与固定块17的接触面为斜面,所述吸盘嘴701的底端与压框11的底端平齐。

52.具体使用时,真空吸盘7向下移动吸附电路板时,压框11的底端先与固定块17相接触,逐渐将固定块17压入固定块盒15内,当压框11与电路板接触时,吸盘嘴701刚好与电路板接触吸附电路板,且此时固定块17不与电路板接触,固定块17在弹性连接装置14的弹力作用下向下移动至固定块17的尖端位于从上往下数第一块电路板与第二块电路板之间,并在第一弹簧16的弹力作用下弹出,从而对第二块电路板进行固定,使得第二块电路板不会跟随第一块电路板一同向上移动。

53.如图6所示,所述固定块17的底端固定安装有推板18。

54.具体使用时,固定块17弹出对电路板进行固定时,推板18同时推动电路板的侧壁,使得电路板的两侧壁与两个立板9的距离相等,使得推板18能够对电路板的位置进行微调,使得电路板的上板过程精确度更高,提高了产品的良品率。

55.如图5所示,所述弹性连接装置14包括套筒141、第二弹簧142和连接柱143,所述套筒141固定安装于连接杆13的底端,所述套筒141的内腔固定安装有第二弹簧142,所述第二弹簧142的底端固定连接有连接柱143,所述连接柱143与所述套筒141滑动连接,所述连接柱143的底端与所述固定块盒15的顶端固定连接。

56.具体使用时,连接杆13受力向下移动时使第二弹簧142压缩,当固定块17与电路板分离时,压缩后的第二弹簧142能推动连接柱143向下移动,从而推动固定块17向下移动。

57.如图1所示,所述上板平台1的顶端固定安装有两个y向支撑梁2,两个所述y向支撑梁2之间滑动安装有x向支撑梁3,所述x向支撑梁3上滑动安装有滑座4,所述滑座4的侧壁固定安装有z向支撑梁5,所述z向支撑梁5上滑动安装有吸盘座6,所述吸盘座6的底端与真空吸盘7的顶端固定连接,所述上板平台1设置有多个。

58.具体使用时,上述滑动连接均是通过导轨进行连接,且通过伺服电机等驱动元件进行驱动,通过y向支撑梁2、x向支撑梁3、滑座4和z向支撑梁5使得吸盘座6能够沿着x、y和z三个方向移动,从而带动真空吸盘7能够沿着x、y和z三个方向移动,使得真空吸盘7能够吸附电路板并进行转移,通过设置多个上板平台1可以实现同时对多种电路板进行上板。

59.如图2所示,所述上板平台1内开设有输送通道101,所述输送通道101内设置有输送带10,输送带10通过伺服电机和传动辊进行驱动。

60.具体使用时,真空吸盘7能将电路板转移至输送带10上,并通过输送带10将电路板转移至下一条加工线,实现了电路板生产的全自动上板。

61.工作原理:真空吸盘7向下移动进行取板时,与真空吸盘7固定连接的压柱12先进入导槽902与支撑座19接触,并推动支撑座19向下移动,支撑座19带动连接杆13向下移动,连接杆13向下移动时压缩第二弹簧142,同时,真空吸盘7底端的压框11压在固定块17上,使得固定块17逐渐收缩至固定块盒15内,当压框11与电路板接触时,吸盘嘴701刚好与电路板接触吸附电路板,且此时固定块17不与电路板接触,固定块17在第二弹簧142的弹力作用下向下移动至固定块17的尖端位于从上往下数第一块电路板与第二块电路板之间,并在第一弹簧16的弹力作用下弹出,从而对第二块电路板进行固定,使得第二块电路板不会跟随第一块电路板一同向上移动,真空吸盘7连接的电路板不会与其下方的电路板粘连在一起,提高了电路板生产的良品率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。