1.本发明涉及原油气粘度测试技术领域,尤其涉及一种超高温高压油气流体粘度测定仪及使用方法。

背景技术:

2.粘度是流体粘滞性的一种量度,是流体流动力对其内部摩擦现象的一种表示。粘度大表现内摩擦力大,分子量越大,碳氢结合越多,这种力量也越大。在油气藏开发过程中,原油是以烷烃为主要成分的产物同时还混有沥青质等重质成分,粘度越大其粘滞性越强,开采过程越难;天然气的粘度也会随着组成的变化而改变。总之,原油、天然气粘度数据是油气田开发方案建立的关键基础数据之一。油气流体粘度目前主要依靠实验测定和理论计算两种方法,目前已知的粘度测量仪器如《一种油品运动粘度测试装置》(专利号:201920094473.0)和《一种油粘度测试装置》(专利号:201920708025.5)都是在常温常压条件下进行测量,而常温常压下原油早已脱气。《一种气体粘度测量系统、气体流量在线校准系统、方法》(专利号:202010144797.8)同样是在常温常压的条件下测量的。201510966670.3专利报道了一种用于原油粘度测试的高温高压粘度测试仪,但最高压力也只有30mpa。同时还有专利一种适用于超高压高温粘度联测的pvt测试装置及方法(专利号:201910954897.4)但在该装置中,没有明确提出可测试的压力范围,而且没有可靠的密封手段。粘度预测公式的精确性基于所用的实验数据,现有经验公式对超高压流体的预测能力尚需检验。近年来,大量高温、超高压(>100mpa)油气藏被发现和开发,对于这些流体的粘度数据,由于缺乏可靠的测定装置而鲜有实验数据报道。因此研发高温超高压(>100mpa)流体粘度测定装置具有重要意义。

技术实现要素:

3.本发明的目的是提供一种超高温高压油气流体粘度测定仪及使用方法,解决能同时满足高温超高压条件内液体、气体的粘度测定的问题。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种超高温高压油气流体粘度测定仪及使用方法,包括高压腔体和外部压力系统,所述高压腔体的内部沿轴向设置为开口腔体,所述高压腔体两侧端口设置有端面封盖密封,两个所述端面封盖的端面中间开设有通孔,所述高压腔体的外面顶部中间设置有三个通孔,所述外部压力系统的高压管线与所述高压腔体的五个通孔连接,所述通孔均为高压流体通道,所述高压腔体的外侧面周围设置有加热套。

6.进一步的,所述外部压力系统包括两个超高压驱替泵、一个高温超高压配样器、多个高压阀门和连接用的高压管线,所述高压腔体的两侧分别放置有第一超高压驱替泵和第二超高压驱替泵,所述第一超高压驱替泵的输出端高压管线与第一高压三通阀门的一端口连接,所述第一高压三通阀门下端口的高压管线埋入左侧端面封盖的中间通孔内,所述第一高压三通阀门的上端口与高温超高压配样器的液压油一端连接,所述高温超高压配样器

的实验样品室一端与第一高压阀门连接,所述第一高压阀门的另一端与第一高压流体通道连接。

7.进一步的,所述第二超高压驱替泵的输出端与第二高压三通阀门的一个端口连接,所述第二高压三通阀门的下端口与右侧端面封盖的中间通孔连接,所述第二高压三通阀门的上端口与第二高压阀门连接,所述第二高压阀门连接的另一端与第二高压流体通道连接,所述第二高压流体通道的通道为第三高压流体通道,所述第三高压流体通道与第三高压阀门连接。

8.进一步的,所述高压腔体的内部沿轴向中心设置两个不同直径且相通的腔室,所述高压腔体的左侧腔室的直径大于右侧腔室,所述左侧腔室和右侧腔室的端口处设置有隔离活塞,两个所述隔离活塞里侧端面带有波纹和倒角,两个所述隔离活塞与两个端面封盖之间的空间分别形成第一液压油室和第二液压油室;两个所述端面封盖设置为带法兰的密封活塞,两个所述端面封盖的密封活塞一端伸入到所述左侧腔室和右侧腔室内,并且密封活塞的外圈设置有密封用的组合密封圈,两个所述端面封盖的法兰内侧面与高压腔体之间通过外力环密封连接,两个所述端面封盖的法兰与高压腔体通过多个螺栓连接。

9.进一步的,所述左侧腔室里侧设置有一组组合活塞,所述组合活塞由两个相同的活塞中间通过螺杆连接组成,所述组合活塞的中间形成毛细管室,所述组合活塞的左侧活塞上端开设有一个小孔,所述组合活塞的右侧活塞下端开设有一个小孔,所述螺杆上缠绕有毛细管,所述毛细管的一端埋入左侧组合活塞的小孔内,所述毛细管的另一端埋入右侧组合活塞的小孔内,左侧腔室内所述隔离活塞和组合活塞之间形成第一样品室,右侧腔室内所述隔离活塞和组合活塞之间形成第二样品室,所述毛细管通过组合活塞上的两个小孔将第一样品室和第二样品室连通。

10.进一步的,所述第一高压流体通道与第一样品室相通,所述第二高压流体通道与毛细管室相通,所述第三高压流体通道与第二样品室相通。

11.进一步的,所述组合活塞和隔离活塞的外周面上布置有两道密封圈,密封圈采用耐高温氟氧圈,所述组合密封圈采用耐高温高分子材料圈;所述毛细管采用普通耐低压钢质材料,所述毛细管的直径范围为0.1

‑

1mm,优选0.1

‑

0.3mm,毛细管的长度不小于5m。

12.进一步的,包括如下步骤:

13.首先,将要检测的样品配置到实验样品室中;

14.打开第一高压三通阀的下端阀门、第二高压三通阀的上端阀门和下端阀门、第二高压阀门,第一超高压驱替泵给第一液压油室加入液压油,第二超高压驱替泵给第二液压油室和毛细管室加入液压油,并进一步给样品室中抽真空,开启加热套的加热开关,给高压腔体升温8h;

15.其次,打开第一高压三通阀的上端阀门,缓慢打开第一高压阀门,第一超高压驱替泵驱动高温超高压配样器中的地层原油或天然气流体注入第一样品室中,同时两个超高压驱替泵将液压油继续注入毛细管室、第一液压油室和第二液压油室中,第二超高压驱替泵的压力高于第一超高压驱替泵1

‑

2mpa,当第一样品室中的压力达到样品的配样压力后,关闭第二高压阀门;

16.设定两个超高压驱替泵均为恒速退泵模式,这时地层原油或天然气流体会从高温超高压配样器流入第一样品室中,同时部分地层原油/天然气流体通过毛细管流入第二样

品室中;

17.然后,两个样品室进入一定量的样品后,关闭第一高压三通阀的上端阀门、第一高压阀门、第二高压三通阀的上端阀门,第一超高压驱替泵设置恒速进泵,第二超高压驱替泵设置恒速退泵,两个超高压驱替泵的压力稳定后,记此时的两个压力值,并计算两端压差

▽

p,并记录第二超高压驱替泵的排量的变化值q;

18.基于循泊肃叶公式,计算样品的粘度:

[0019][0020]

式中:

[0021]

η——为流体的粘度,单位帕每秒(pa

·

s);π——圆周率;d——毛细管内径,单位厘米(cm);

▽

p——毛细管两端压差,单位为帕(pa);q——流体流过毛细管的流量,单位毫升(ml);l——毛细管长度,单位厘米(cm)

[0022]

最后,测试结束后,打开高压阀门将第一样品室和第二样品室内的流体排出,往腔体中注入石油醚进行清洗作用,最后注氮气吹干高压腔。

[0023]

进一步的,实验过程中控制毛细管两端的第一样品室和第二样品室的压力差不大于4mpa;所述样品包括地层原油或天然气。

[0024]

与现有技术相比,本发明的有益技术效果:

[0025]

本发明一种超高温高压油气流体粘度测定仪及使用方法,通过带加热套的高压腔体内部用不同的密封活塞分隔成不同的腔室,并且通过设置的通孔与外面高压管路连接,能模拟高温高压环境,实现模拟油气流体粘度在高压高温环境下的情况,可以满足200mpa和200℃范围内液体或气体的粘度测试,通过实时控制毛细管内的压力和毛细管室的压力,保证了耐低压的毛细管就能满足条件,简化了制造难度、节约了成本,通过操作所连接的外部压力系统的控制阀,根据设计好的步骤,可以完成地层原油或天然气的数据检测,根据公式可以计算得出样品的粘度。本发明结构合理,操作灵活性高,为油气田开发提供重要技术支持。

附图说明

[0026]

下面结合附图说明对本发明作进一步说明。

[0027]

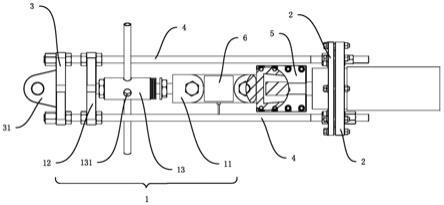

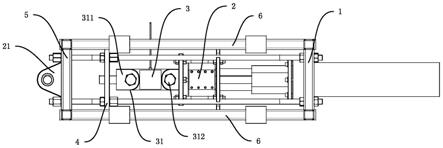

图1为本发明超高温高压油气流体粘度测定仪的示意图;

[0028]

附图标记说明:1、高压腔体;2、端面封盖;3、外力环;4、组合密封圈;5、隔离活塞;6、组合活塞;7、螺杆;801、第一液压油室;802、第二液压油室;901、第一样品室;902、第二样品室;10、毛细管室;1101、第一超高压驱替泵;1102第二超高压驱替泵;12、高温超高压配样器;1301、第一高压三通阀门;1302、第一高压阀门;1303、第二高压阀门;1304、第三高压阀门;1305、第二高压三通阀门;1401、第一高压流体通道;1402、第二高压流体通道;1403、第三高压流体通道;15、加热套;16、毛细管;17、高压管线;18、实验样品室。

具体实施方式

[0029]

如图1所示,一种超高温高压油气流体粘度测定仪及使用方法,包括高压腔体1和外部压力系统,所述高压腔体1的内部沿轴向设置为开口腔体,所述高压腔体1两侧端口设

置有端面封盖2密封,两个所述端面封盖2的端面中间开设有通孔,所述高压腔体1的外面顶部中间设置有三个通孔,所述外部压力系统的高压管线17与所述高压腔体1的五个通孔连接,所述通孔均为高压流体通道,所述高压腔体1的外侧面周围设置有加热套15。整个装置在200mpa、200℃下能实现稳定密封。

[0030]

所述外部压力系统包括两个超高压驱替泵、一个高温超高压配样器12、多个高压阀门和连接用的高压管线17,所述高压腔体1的两侧分别放置有第一超高压驱替泵1101和第二超高压驱替泵1102,所述第一超高压驱替泵1101的输出端高压管线17与第一高压三通阀门1301的一端口连接,所述第一高压三通阀门1301下端口的高压管线17埋入左侧端面封盖2的中间通孔内,所述第一高压三通阀门1301的上端口与高温超高压配样器12的液压油一端连接,所述高温超高压配样器12的实验样品室18一端与第一高压阀门1302连接,所述第一高压阀门1302的另一端与第一高压流体通道1401连接。所述高压线路17将外部压力系统各单元之间连接起来,也将外部压力系统与高压腔体1的内部连接起来。

[0031]

所述第二超高压驱替泵1102的输出端与第二高压三通阀门1305的一个端口连接,所述第二高压三通阀门1305的下端口与右侧端面封盖2的中间通孔连接,所述第二高压三通阀门1305的上端口与第二高压阀门1303连接,所述第二高压阀门1303连接的另一端与第二高压流体通道1402连接,所述第二高压流体通道1402的通道为第三高压流体通道1403,所述第三高压流体通道1403与第三高压阀门1304连接。通过高压腔体1开设的五个通孔作为高压流体通道与高压管路17连接,实现外部压力系统液压油和检测样品进入到高压腔体1内部不同的腔室内。

[0032]

所述高压腔体1的内部沿轴向中心设置两个不同直径且相通的腔室,所述高压腔体1的左侧腔室的直径大于右侧腔室,所述左侧腔室和右侧腔室的端口处设置有隔离活塞5,两个所述隔离活塞5里侧端面带有波纹和倒角,两个所述隔离活塞5与两个端面封盖2之间的空间分别形成第一液压油室801和第二液压油室802;两个所述端面封盖2设置为带法兰的密封活塞,两个所述端面封盖2的密封活塞一端伸入到所述左侧腔室和右侧腔室内,并且密封活塞的外圈设置有密封用的组合密封圈4,两个所述端面封盖2的法兰内侧面与高压腔体1之间通过外力环3密封连接,两个所述端面封盖2的法兰与高压腔体1通过多个螺栓连接。外力环3为带帽檐的空心圆柱,套在端面封盖2的密封活塞上,外力环3帽檐端置于高压腔体1与端面封盖2之间,将端面封盖2的反作用力传递给组合密封圈4,外力环3能显著提高组合密封圈4的稳定性,使得整个装置在200mpa、200℃下能实现稳定密封;两个隔离活塞5的端面带有波纹和倒角,其中波纹的作用是避免与组合活塞6完全贴紧后难以分开,而影响检测样品流体的注入,倒角的作用是避免移动过程中,将样品室侧面的样品流体注入和排出口封堵。

[0033]

所述左侧腔室里侧设置有一组组合活塞6,所述组合活塞6由两个相同的活塞中间通过螺杆7连接组成,所述组合活塞6的中间形成毛细管室10,所述组合活塞6的左侧活塞上端开设有一个小孔,所述组合活塞6的右侧活塞下端开设有一个小孔,所述螺杆7上缠绕有毛细管16,所述毛细管16的一端埋入左侧组合活塞6的小孔内,所述毛细管16的另一端埋入右侧组合活塞6的小孔内,左侧腔室内所述隔离活塞5和组合活塞6之间形成第一样品室901,右侧腔室内所述隔离活塞5和组合活塞6之间形成第二样品室902,所述毛细管16通过组合活塞6上的两个小孔将第一样品室901和第二样品室902连通。高压腔体1内部分离成不

同的腔室,样品注入过程的同时,往毛细管室10和液压油室中注入液压油,控制毛细管16两侧样品室的压力差,可以得到高压下样品的检测数据。

[0034]

所述第一高压流体通道1401与第一样品室901相通,所述第二高压流体通道1402与毛细管室10相通,所述第三高压流体通道1403与第二样品室902相通。高压腔体1的上部通孔连有三根高压管线17,高压腔体1的左右两端分别连入一根高压管线17,从左到右依次用于往第一液压油室801、第一样品室901、毛细管室10、第二样品室902、第二液压油室802中注入高压流体。

[0035]

所述组合活塞6和隔离活塞5的外周面上布置有两道密封圈,密封圈采用耐高温氟氧圈,所述组合密封圈4采用耐高温高分子材料圈;所述毛细管16采用普通耐低压钢质材料,所述毛细管16的直径范围为0.1

‑

1mm,优选0.1

‑

0.3mm,毛细管16的长度不小于5m。样品注入过程可以同时往毛细管室10和液压油室中注入液压油,控制毛细管16左右的压力差,这样采用普通耐低压钢质材料的毛细管16即可,同时组合活塞6和隔离活塞5上的密封圈采用耐高温氟氧圈即可。

[0036]

本发明的动作过程如下:

[0037]

首先,将要检测的地层原油或天然气流体配置到实验样品室18中;清洗高压腔体1并安装好;

[0038]

打开第一高压三通阀1301的下端阀门、第二高压三通阀1305的上端阀门和下端阀门、第二高压阀门1303,第一超高压驱替泵1101给第一液压油室801加入液压油,第二超高压驱替泵1102给第二液压油室802和毛细管室10加入液压油,给左右两端的液压油室和毛细管室10中注液压油至1mpa左右,让左腔体中隔离活塞5和组合活塞6的左端面贴紧,右腔体中隔离活塞5与组合活塞6的右端面贴紧,并进一步给样品室中死体积进行抽真空,设置实验温度为储层温度,开启加热套15的加热开关,给高压腔体1升温8h;

[0039]

然后,打开第一高压三通阀1301的上端阀门,缓慢打开第一高压阀门1302,第一超高压驱替泵1101驱动高温超高压配样器12中的地层原油或天然气流体注入第一样品室901中,同时两个超高压驱替泵将液压油继续注入毛细管室10、第一液压油室801和第二液压油室802中,第二超高压驱替泵1102的压力高于第一超高压驱替泵1

‑

2mpa,当第一样品室901中的压力达到地层原油或天然气的配样压力后,关闭第二高压阀门1303保证毛细管室中的压力不变;

[0040]

设定两个超高压驱替泵均为恒速退泵模式,这时地层原油或天然气流体会从高温超高压配样器12流入第一样品室901中,同时部分地层原油或天然气流体通过毛细管16流入第二样品室902中;

[0041]

最后,两个样品室进入一定量的地层原油或天然气后,关闭第一高压三通阀1301的上端阀门、第一高压阀门1302、第二高压三通阀1305的上端阀门,第一超高压驱替泵1101设置恒速进泵,第二超高压驱替泵1102设置恒速退泵,两个超高压驱替泵的压力稳定后,记此时的两个压力值,并计算两端压差

▽

p,并记录第二超高压驱替泵1102的排量的变化值q;

[0042]

基于循泊肃叶公式,计算地层原油/天然气流体粘度:

[0043][0044]

式中:

[0045]

η——为流体的粘度,单位帕每秒(pa

·

s);π——圆周率;d——毛细管内径,单位厘米(cm);

▽

p——毛细管两端压差,单位为帕(pa);q——流体流过毛细管的流量,单位毫升(ml);l——毛细管长度,单位厘米(cm)

[0046]

测试结束后,打开高压阀门1304将第一样品室901和第二样品室902内的流体排出,往腔体中注入石油醚进行清洗作用,最后注氮气吹干高压腔。

[0047]

实验过程中控制毛细管16两端的第一样品室901和第二样品室902的压力差不大于4mpa。

[0048]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。