1.本技术涉及一种注胶成型装置,特别是涉及一种快拆式分段注胶成型装置及注胶成型方法。

背景技术:

2.注胶成型是将一种液态的工程粘接剂,通过注射等工艺手段,注入精加工的模具空间内,固化后形成高精度的成型表面。该技术具有:1、成型精度高,尺寸控制准确;2、较精加工成本低;3、可缩短加工、装配周期,提高生产效率;4、操作方便,省时、省力。

3.在实现本技术过程中,申请人发现现有注胶成型技术仍存在一定的缺点,如制品不完全固化、表面不干净、硬度、颜色异常等外观缺陷,对于大型注胶模具,存在脱模时间长、需借助气压实现脱模、脱模困难等问题。对于脆性、易碎材料(如玻璃等材料)的注胶成型,因注胶模具采用预回火钢或镀铬钢与脆性、易碎材料存在一定的装配间隙,注胶成型后存在台阶现象,如图5中的s处所示,台阶需包胶脱模后进行清理,清理过程中存在造成制品损伤风险,产品外形不美观,原材料工程粘接剂及人工的浪费,产品合格率低。

技术实现要素:

4.本技术实施例提供一种快拆式分段注胶成型装置及注胶成型方法,解决现有注胶模具安装及脱模慢,且注胶成型后存在台阶现象的问题。

5.为解决上述技术问题,本技术是这样实现的:

6.第一方面,提供一种快拆式分段注胶成型装置,其包括:多个供料组件,每个供料组件具有一供料筒,供料筒用于承装粘接剂原料;注射组件,与多个供料组件连接,注射组件包括计量件,计量件与多个供料组件连接,计量件能够让多个供料筒内的粘接剂原料同时压出;混合组件,与注射组件连接,混合组件包括混合桶,混合桶与计量件连通,混合组件能够搅拌混合桶内的粘接剂原料;分段式模具组件,与混合组件衔接,分段式模具组件包括上模具、下模具、中段模具和多个间隙控制件,上模具设置于下模具上,中段模具设置于上模具与下模具之间,上模具、下模具及中段模具用于保证注胶产品的轮廓外形,多个间隙控制件对应设置于注胶产品的上下侧,多个间隙控制件用于注胶产品的间隙补偿。

7.在第一方面的第一种可能实现方式中,每个供料组件更包括支架和输送泵,供料筒设置于支架内,输送泵设置于支架上,输送泵的输入端伸入粘接剂原料连接,输送泵的输出端与计量件连接。

8.在第一方面的第二种可能实现方式中,注射组件更包括注射件,注射件与计量件连接,注射件设置为控制计量件的压出粘接剂原料的压力及速度。

9.在第一方面的第三种可能实现方式中,混合组件包括阀控喷嘴和搅拌件,阀控喷嘴设置于混合桶的一端,搅拌件与混合桶的的另一端连接,搅拌件用于搅拌粘接剂原料。

10.在第一方面的第四种可能实现方式中,中段模具上设置有吊孔。

11.在第一方面的第五种可能实现方式中,分段式模具组件更包括锁模件,与上模具

和下模具连接,锁模件用于锁紧上模具与下模具。

12.在第一方面的第六种可能实现方式中,还包括:模具摆放台,其用于承载分段式模具组件。

13.第二方面,提供一种注胶成型方法,其是使用上述第一方面中任意一项的快拆式分段注胶成型装置注胶成型的,注胶成型方法包括以下步骤:安装分段式模具组件,并将注胶产品放入分段式模具组件内;将不同材质的粘接剂原料装入对应述供料组件内;设定注射组件的注射压力及注射速度,将粘接剂原料输送到混合组件内;混合组件将粘接剂原料混合均匀注胶到分段式模具组件内,并固化;拆除分段式模具组件,得到注胶成型件。

14.在第二方面的第一种可能实现方式中,在安装分段式模具组件时,上模具、下模具、中段模具和多个所述间隙控制件上喷涂脱模剂。

15.在第二方面的第二种可能实现方式中,注射组件的注射压力设定为100

‑

200bar,注射组件的注射速度设定为1

‑

2kg/min。

16.本技术与现有技术相比具有的优点有:

17.本技术的快拆式分段注胶成型装置及注胶成型方法,其通过多个供料筒承装不同粘接剂原料,计量件将多个供料筒内的粘接剂原料按照工程粘接剂比例同时压出,并输送至混合桶内,混合组件将混合桶内的粘接剂原料搅拌均匀后注胶到分段式模具组件内,固化完成后对分段式模具组件进行快拆,实现带拔模角度产品快速脱模,提高生产效率、降低生产成本、实用性高、提高产品合格率。同时本技术在注胶产品的上下侧设有间隙控制件,填补了注胶产品与上模具和下模具之间间隙,可以避免注胶产品注胶成型后存在台阶现象的问题。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

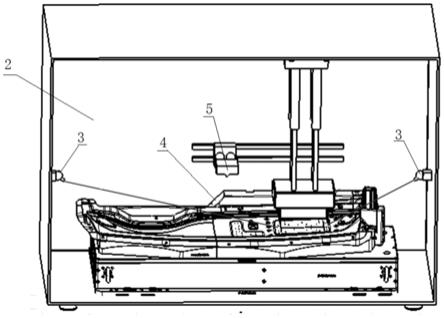

19.图1是本技术第一实施例的快拆式分段注胶成型装置的结构示意图;

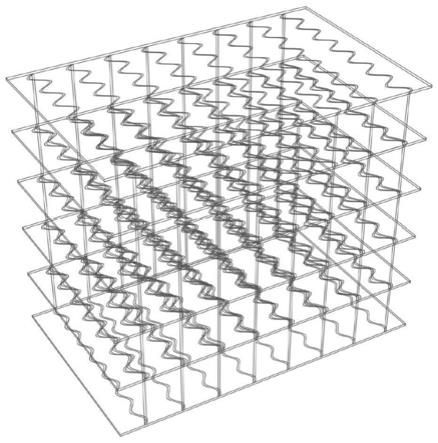

20.图2是本技术第一实施例的分段式模具组件的分解示意图;

21.图3是本技术第二实施例的注胶成型方法的步骤流程示意图;

22.图4是本技术第二实施例的注胶成型后的注胶成型件的示意图;

23.图5是现有注胶成型后的注胶成型件的示意图。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.本技术的第一实施例中,请参阅图1,其是本技术第一实施例的快拆式分段注胶成型装置的结构示意图;如图所示,快拆式分段注胶成型装置1包括多个供料组件2、注射组件3、混合组件4和分段式模具组件5。注射组件3与多个供料组件2和混合组件4连接,在本实施例中,多个供料组件2的数量为两个,两个供料组件2呈并排设置,但不以此为限。每个供料

组件2具有一供料筒21,供料筒21用于承装粘接剂原料s。每个供料组件2更包括支架22和输送泵23,供料筒21设置于支架22内,输送泵23设置于支架22上,输送泵23的输入端伸入粘接剂原料s连接,输送泵23的输出端与计量件31连接,输送泵23用以输送供料筒21内的粘接剂原料s。

26.注射组件3包括计量件31。计量件31与多个供料组件2连接,计量件31能够让多个供料筒21内的粘接剂原料s同时压出,具体的,计量件31使用加压泵,通过调整气压将工程粘接剂组份进行精确配比后,让多个供料筒21内的粘接剂原料s同时压出,并能实时监控工程粘接剂配比。在本实施例中,注射组件3更包括注射件32,注射件32与计量件31连接。注射件32设置为控制计量件31的压出粘接剂原料s的压力及速度,同时实现对注射压力及注射速度的实时监控。

27.混合组件4包括混合桶41。混合桶41与计量件31连通,计量件31将多个供料筒21内粘接剂原料s同时输送至混合桶41内。混合组件4能够搅拌混合桶41内的粘接剂原料s。在本实施例中,混合组件4还包括阀控喷嘴42和搅拌件43,阀控喷嘴42设置于混合桶41的一端,搅拌件43与混合桶41的的另一端连接,如图1所示,混合桶41呈水平放置,阀控喷嘴42位于混合桶41的左侧,搅拌件43位于混合桶41的右侧。搅拌件43用于搅拌粘接剂原料s。搅拌件43使用动态搅拌器或静态搅拌器,但不以此为限。

28.分段式模具组件5与混合组件4衔接,混合组件4能够将混合桶41内混合后的粘接剂原料s注入分段式模具组件5内,进行注塑成型。请一并参阅图2,其是本技术第一实施例的分段式模具组件的分解示意图;如图所示,分段式模具组件5包括上模具51、下模具52、中段模具53和多个间隙控制件54。上模具51设置于下模具52上,中段模具53设置于上模具51与下模具52之间,上模具51、下模具52及中段模具53用于保证注胶产品的轮廓外形。在本实施例中,中段模具53上设置有吊孔531,用于方便分段式模具组件5的吊装,如此可实现注胶产品的快速脱模。

29.承上所述,多个间隙控制件54对应设置于注胶产品的上下侧,多个间隙控制件54用于注胶产品的间隙补偿,以保证注胶后产品注胶边部美观、无台阶,及节约原料及人工成本。间隙控制件54使用薄板结构,但不以此为限。在本实施例中,分段式模具组件5更包括锁模件55,锁模件55与上模具51和下模具52连接,锁模件55用于锁紧上模具51与下模具52,以实现分段式模具组件5的锁紧密封。

30.本实施例的快拆式分段注胶成型装置1,其通过多个供料筒21承装不同粘接剂原料s,计量件31将多个供料筒21内的粘接剂原料s按照工程粘接剂比例同时压出并输送至混合桶41内,混合组件4将混合桶41内的粘接剂原料s搅拌均匀后注胶到分段式模具组件5内,固化完成后对分段式模具组件5进行快拆,实现带拔模角度产品快速脱模,提高生产效率、降低生产成本、实用性高、提高产品合格率。同时在注胶产品的上下侧设有间隙控制件54,填补注胶产品与上模具51和下模具52之间间隙,可以避免注胶产品注胶成型后存在台阶现象的问题。

31.在本实施例中,复参阅图1所示,快拆式分段注胶成型装置1还包括模具摆放台6。模具摆放台6设置于混合组件4的侧边,如图1所示,模具摆放台6位于混合组件4的左侧,模具摆放台6用于承载分段式模具组件5。优选的,模具摆放台6可自由转动,如此方便实现转动分段式模具组件5以调节注胶口位置。

32.本技术的第二实施例中,请参阅图3,其是本技术第二实施例的注胶成型方法的步骤流程示意图;如图所示,本实施例的注胶成型方法7是使用上述第一实施例中快拆式分段注胶成型装置1注胶成型的,注胶成型方法7包括以下步骤701至步骤705。其中:

33.步骤701,安装固定注胶产品。安装分段式模具组件5,并将注胶产品放入分段式模具组件5内。

34.具体的,于上模具51、下模具52、中段模具53和多个间隙控制件54上喷涂脱模剂,静置晾干>30min,然后装配上模具51、下模具52、中段模具53和多个间隙控制件54,将注胶产品放入分段式模具组件5内,并锁紧模具。

35.步骤702,放置粘接剂原料s。将不同材质的粘接剂原料s装入对应述供料组件2内。

36.具体的,准备与粘接剂原料s种类对应数量的供料组件2,将不同材质的粘接剂原料s分别装入对应供料筒21内。

37.步骤703,输送粘接剂原料s。设定注射组件3的注射压力及注射速度,将粘接剂原料s输送到混合组件4内。

38.具体的,注射组件3的注射压力设定为100

‑

200bar,注射组件3的注射速度设定为1

‑

2kg/min,并对注射压力及注射速度实时监控。接着,打开供料组件2与计量件31,供料组件2使用气泵对粘接剂原料s进行输送,计量件31设置工程粘接剂组份配比后,使用加压泵通过调整气压对工程粘接剂组份进行精确配比后,让粘接剂原料s按照相应比例同时压出,并输送至混合桶41内。

39.步骤704,注胶及固化。混合组件4将粘接剂原料s混合均匀注胶到分段式模具组件5内,并固化。

40.具体的,混合组件4通过搅拌件43将混合桶41内的粘接剂原料s搅拌均匀后,注入分段式模具组件5内,注胶完成后,可通过加温装置对分段式模具组件5加温,加快产品固化速度,其中非加热情况下,固化时间>24h,加温条件下,固化时间缩短至4~6h。

41.在步骤705中,拆除分段式模具组件5。拆除分段式模具组件5,得到注胶成型件。

42.具体的,固化完成后,对分段式模具组件5进行脱模,其中在脱模时,可借助中段模具53上的吊孔531吊装,如此单人可实现产品的快速脱模,得到注胶成型件8,如图4所示。

43.综上所述,本技术提供了一种快拆式分段注胶成型装置及注胶成型方法,其通过多个供料筒承装不同粘接剂原料,计量件将多个供料筒内的粘接剂原料按照工程粘接剂比例同时压出,并输送至混合桶内,混合组件将混合桶内的粘接剂原料搅拌均匀后注胶到分段式模具组件内,固化完成后对分段式模具组件进行快拆,实现带拔模角度产品快速脱模,提高生产效率、降低生产成本、实用性高、提高产品合格率。同时本技术在注胶产品的上下侧设有间隙控制件,填补了注胶产品与上模具和下模具之间间隙,可以避免注胶产品注胶成型后存在台阶现象的问题。

44.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

45.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体

实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。