1.本发明涉及液压技术领域,尤其涉及一种快速起竖设备。

背景技术:

2.为满足快速部署的需求,诸如消防云梯、导弹发射车等起竖(起重) 设备中的液压系统中的液压缸应当能够具有快速伸长的能力。

3.目前,为了实现液压缸的快速伸长,已有的快速起竖系统的液压系统中设置有高压供油支路;供油支路中设置高压蓄能油箱;在需要使得液压缸快速工作而实现快速起竖功能时,供油支路和液压缸的进油腔连通,液压油在高压作用下从高压蓄能油箱大流量、流入进油腔。

4.因为高压常规油箱的压力大于传统的液压缸,前述液压系统的管路和各个密封部分需要承受更大的压强,所以出现漏液故障的可能性也相应地增大。

技术实现要素:

5.本说明书提供一种快速起竖设备,能够在液压系统压力维持相对较小的情况下,使得快速起竖设备中的起竖臂快速地升起。

6.本说明书提供一种快速起竖设备,包括基座部、起竖臂、液压系统和反冲动力装置;

7.所述基座部与所述起竖臂的第一端通过第一铰接轴铰接;

8.所述液压系统包括液压控制机构和液压缸;

9.所述反冲动力装置设置在所述起竖臂上;

10.所述反冲动力装置工作而产生射流时,所述起竖臂在第一方向绕所述第一铰接轴转动,所述液压缸伸长;在所述液压缸伸长过程中,所述液压控制机构向所述液压缸的第一油腔注入油液,使所述第一油腔始终处于完全填充油液的状态。

11.可选地,所述液压缸与所述起竖臂通过第二铰接轴铰接;所述反冲动力装置设置在相对于所述第二铰接轴远离所述第一铰接轴的一侧。

12.可选地,所述反冲动力装置喷射射流的方向垂直于所述起竖臂的延伸方向。

13.可选地,所述反冲动力装置为燃气动力装置、桨叶推动装置或者高压反推装置。

14.可选地,所述液压控制机构包括液压泵、蓄能油箱、第一二通阀和第二二通阀;

15.所述第一二通阀的一端口与所述液压泵的出油口连通,另一端口与所述第一油腔连通;

16.所述第二二通阀的一端口与蓄能油箱连通,另一端口与所述第一油腔连通。

17.可选地,所述第一二通阀为比例阀;所述液压控制机构还包括比例溢流阀;所述比例溢流阀的进油口与所述液压泵的出油口连通。

18.可选地,所述液压缸为多级液压缸;所述液压缸的缸筒与所述起竖臂通过第二铰接轴铰接。

19.可选地,所述液压缸为双作用液压缸;所述液压缸还包括第二油腔;

20.所述液压控制机构还包括第三二通阀;所述第三二通阀为一比例阀;所述第三二通阀的一端口与所述第二油腔连通。

21.可选地,所述液压控制机构还包括三位四通阀;所述三位四通阀的供油口与所述液压泵的出油口连通;所述三位四通阀的一个出油口与所述第一二通阀的一个端口连通,另一出油口与所述第三二通阀的一个端口连通。

22.可选地,所述液压控制机构还包括第四二通阀;所述第四二通阀设置在所述液压泵和所述蓄能油箱之间。

23.本说明书提供的快速起竖设备中,反冲动力装置提供动力使起竖臂和液压系统配合而实现起竖臂的起竖,保证起竖臂的起竖速度;在一种情况下,在反冲动力装置工作过程中,液压系统仅用于向第一油腔提供足够的油液,使得第一油腔处在完全填充油液的状态;在此情况下,液压系统内的油液压力可以保持在一相对较小值,避免诸如现有技术为了实现起竖臂快速升起使得液压系统油液压力较大的问题,也就避免因为油液压力过大而造成液压系统漏油故障发生概率增大的问题。

24.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

25.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

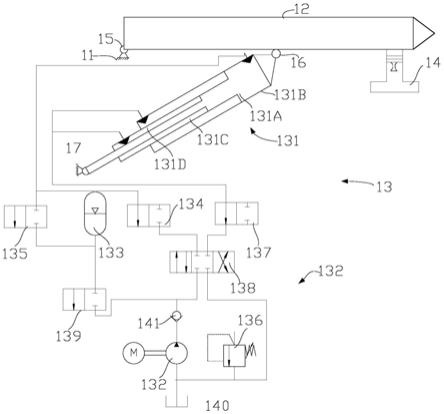

26.图1是实施例提供的快速起竖设备的示意图;

27.其中:11-基座部,12-起竖臂,13-液压系统,131-液压缸,131a-第一油腔,131b-缸筒,131c-缸套,131d-第二油腔,132-液压泵,133-蓄能油箱,134-第一二通阀,135-第二二通阀,136-比例溢流阀,137-第三二通阀,138-三位四通阀,139-第四二通阀,140-常规油箱,141-单向阀, 14-反冲动力装置,15-第一铰接轴,16-第二铰接轴,17-第三铰接轴。

具体实施方式

28.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

29.本说明书实施例提供一种快速起竖设备,以利用其他动力源与液压系统配合,实现设备的快速起竖。

30.图1是实施例提供的快速起竖设备的示意图。如图1所示,本实施例中的快速起竖设备包括基座部11、起竖臂12、液压系统13和反冲动力装置14。

31.如图1所示,基座部11采用常用机械制图中的机架表示,其。基座部11可以为一固定式的基座,也可能是诸如车辆底盘等可以移动的基座,本实施例并不做具体地限定。

32.实际应用中,基座部11多为车辆底盘等可以实现移动的基座部11,。在快速起竖设备工作前,可以采用另外一液压装置支起基座部11,保证后续操作过程的平稳性和安全性。

33.起竖臂12为快速起竖设备中的被起竖臂12件,起竖臂12通过第一铰接轴15与基座部11铰接。根据快速起竖设备使用领域的不同,起竖臂12的实际产品形态对应地不同。实际应用中,在快速起竖设备为导弹发射车的情况下,起竖臂12可以是导弹发射筒;在快速起竖设备为起重机或者救援云梯的情况下,起竖臂12可以是起重臂。

34.液压系统13包括液压缸131和液压控制机构(液压控制机构为液压系统中除液压缸131外其他部件构成的整体)。如图1所示,液压缸131 的一端与起竖臂12通过第二铰接轴16铰接,另一端与基座部11通过第三铰接轴17铰接。根据现有技术和应用需求可知,第二铰接轴16和第三铰接轴17均平行于第一铰接轴15。液压控制机构用于控制液压缸131 的伸缩,继而控制起竖臂12的起竖或者回平。

35.反冲动力装置14设置在起竖臂12上。反冲装置的喷口朝向地面方向设置。反冲动力装置14工作时,其产生射流。

36.根据力的相互性可知,在反冲动力装置14的喷射射流时,喷射射流作用在反冲动力装置14一定的反向作用力。在喷射射流的速度达到特定值时,作用在反射喷射装置上的反向作用力可以克服起竖臂12的重力,使得起竖臂12形成绕第一铰接轴15转动的转动力矩(或者转动动量);在转动力矩的作用下,起竖臂12可以绕第一铰接轴15转动而竖起。

37.在反冲动力装置14工作而使得起竖臂12竖起的过程中,在起竖臂 12的拉动作用下,液压缸131的缸筒131b(或者缸杆)伸出缸筒131b,使得液压缸131的第一油腔131a体积增大。在第一油腔131a体积增大时,液压控制机构向第一油腔131a注入油液,保证第一油腔131a始终处于完全填充油液的状态,避免第一油腔131a中出现拉空现象。

38.本实施例中,至少在起竖臂12起竖至设定状态的过程中,反冲动力装置14工作而形成使起竖臂12绕第一铰接轴15转动的转动力矩。

39.根据前文的表述可知,本说明书实施例提供的快速起竖设备,反冲动力装置14提供的动力可以使起竖臂12和液压系统13配合而实现起竖臂12的起竖,保证起竖臂12的起竖速度。

40.在一种工作情况下,在起竖臂12起竖初期阶段,仅使用反冲喷射装置14驱动起竖臂12转动。在此初期阶段,在反冲动力装置14工作过程中,液压油缸处于被动拉长的状态,而不是处在因油液注入形成的压力而主动伸长的状态。此时,液压系统13仅需要向第一油腔131a提供足够的油液,使第一油腔131a处在完全填充油液的状态,因此整个液压系统13内的油液压力可以保持在一相对较小值。如此,可以避免现有技术为了实现起竖臂12的快速升起使液压系统13油液压力较大的问题,避免了因为油液压力过大而造成液压系统13漏油故障发生概率增大的问题。

41.如图1所示,本说明书实施例中,反冲动力装置14设置在相对于第二铰接轴16远离第一铰接轴15的一侧。较为优选地,反冲动力装置14 可以设置在起竖臂12的顶部区域,以尽可能地远离液压缸131,减小其工作产生的射流对液压系统的影响。在其他实施例中,反冲动力装置14 也可以设置在起竖臂12的其他位置,

42.本实施例中,反冲动力装置14的喷射方向优选地设置为垂直于起竖臂12的延伸方向。可以想到,在此情况下,反冲动力装置14使得起竖臂12转动时的力臂可以保持稳定值;在相同的反冲动量作用下,起竖臂 12转动的转动力矩更大。

43.在其他实施例中,反冲起竖装置的喷射方向可以根据起竖臂12的起竖状态适应性

地改变,以实现起竖臂12较优的起竖控制。

44.例如,在一个其他实施例中,反冲起竖臂12的喷射方向可以适应性的改变,在起竖臂12刚起竖的时段推动起竖臂12快速地竖起,而在起竖臂12即将达到设定起竖状态时,改变喷射方向而降低起竖臂12的起竖速度,避免起竖臂12由阻抗负载转换为超越负载。

45.本实施例中,反冲动力装置14为燃气动力装置,即其采用燃气喷射的方式形成射流。

46.实际应用中,燃气动力装置可以为小型涡喷发动机、小型火箭发动机等。在其他实施例中,反冲动力装置14还可以是桨叶推动装置,即其可以采用桨叶转动带动气流喷射而形成使起竖臂12绕第一铰接轴15转动的动力。在其他实施例中,反冲动力装置14还可以采用高压气体形成的高压反推装置。

47.本实施例中,为了配合前述反冲动力装置14工作而使得第一油腔131a的体积快速增大,液压控制机构应当提供与第一油腔131a体积变化速率匹配的油液供给速度。

48.为实现油液供给速度和第一油腔131a体积变化的匹配,在本实施例中,液压控制机构设置有液压泵132d、蓄能油箱133、第一二通阀134 和第二二通阀135。

49.第一二通阀134的一端口与液压泵132d的出油口连通,另一端口与第一油腔131a的端口连通;第二二通阀135的一端口与蓄能油箱133连通,另一端口也与第一油腔131a的端口连通。

50.蓄能油箱133中存储有高压油液。在第二二通阀135打开并且外界压力小于蓄能油箱133内部压力的情况下,蓄能油箱133的液压油液外流。实际应用中,蓄能油箱133可以通过设置控制气囊而实现前述的功能。

51.本实施例中,在反冲动力装置14工作而带动起竖臂12竖起时,液压控制机构可以通过两种方式同时向第一油腔131a供油:(1)打开第一二通阀134,采用液压泵132d从常规常规油箱140中抽吸油液泵送至第一油腔131a;(2)打开第二二通阀135,利用蓄能油箱133内部压力使油液向第一油腔131a流动。

52.可以想到,在前述两种方式的配合下,可以采用最大单位泵送量较小的液压泵132d;无需采用较大功率的液压泵132d。当然,在其他实施例中,如果液压泵132d能够保证泵送油液量满足要求,也可以不设置蓄能油箱133和第一二通阀134。

53.本实施例中,为了适应第一液压腔体积的变化速率,前述的第一二通阀134为一比例阀。实际应用中,可以通过调整第一二通阀134而调整液压泵132d向第一油腔131a的供油量。

54.较为优选的,第一二通阀134可以是比例方向阀,其除了具有调整流量的功能外,还可以通过调整实现单向控制的功能,避免在向第一油腔131a注入液压油的过程中,液压油反向流入液压泵132d。

55.在第一二通阀134为比例阀的情况下,液压控制机构还包括比例溢流阀136。比例溢流阀136的进油口与液压泵132d的出油口连通。在液压控制机构工作时,液压控制系统的液压泵132d可以保持一定的工作功率,保证泵送液量的恒定。而在第一二通阀134减小通过其中的油液量时,如果液压泵132d的出油口压力过大,比例溢流阀136打开而使得过量的油液回流至常规油箱140。

56.本说明书实施例中,反冲动力装置14为起竖臂12的起竖提供较大动力;实际应用

中,起竖臂12最后的起竖角度需要精确控制,而反冲动力装置14并不适应于起竖角度精确控制的需求,因此反冲动力装置14 仅在起竖臂12起竖的初始阶段使用;在起竖臂12达到一定状态后,反冲动力装置14停止工作,并利用液压系统继续控制起竖臂12直至起竖至设定角度。而因为蓄能油箱133仅能提供较小的油液压力,并不能用于后续某时刻后继续控制液压缸131推动起竖臂12伸长,所以需要在一合适地时刻点利用第二二通阀135断开蓄能油箱133和第一油腔131a的连通,而仅使用液压泵132d向第一油腔131a供油。

57.如图1所示,本实施例中的液压缸131为多级液压缸131。多级液压缸131的缸筒131b与起竖臂12通过第二铰接轴16铰接。根据多级液压缸131的工作特性可知,多级液压缸131的一级套筒伸出上一级套筒(或者缸筒131b)时,对应的液压推理面积相应地变化,液压缸131伸出相同长度时,第一油腔131a的体积变化量也就不同。

58.本实施例中,反冲动力装置14的输出功率较大,在工作一小段时间后,即可以使得起竖臂12获得较大的转动速度。为了避免反冲动力装置 14工作使得液压缸131在缸套131c完全伸出缸筒131b时产生较大的速度变化,继而超出起竖臂12的振动冲击阈值,仅在液压缸131的一级套筒完全伸出缸筒131b时使用反冲动力装置14。

59.具体的,在液压缸131的一级套筒完全伸出缸筒131b前,反冲动力装置14已经停止工作。液压缸131的一级套筒完全伸出缸筒131b时,一级套筒与缸筒131b的碰撞速度使得起竖臂12产生的振动冲击量小于起竖臂12的振动冲击阈值。

60.本实施例具体应用中,反冲动力装置14可以使得起竖臂12达到一定的速度后即停止工作;随后,起竖臂12在自身动能的作用下继续绕第一铰接轴15旋转。在起竖臂12依靠自身动能继续转动的过程中,第一油腔131a的体积变化速度逐渐地下降至液压泵132d的额定流量。

61.本实施例中,可以设置检测起竖臂12起竖速度的速度传感器和起竖角度的角度传感器,以利用速度传感器和角度传感器确定第一油腔131a 的体积变化速率。在第一油腔131a的体积变化速率下降至液压泵132d 的空载单位泵送量时,可以关闭第二二通阀135,并通过调整第一二通阀 134,仅使用液压泵132d向第一油腔131a泵送液压油。

62.在其他实施例中,可以在设置检测第二液压腔中油液压力的压力传感器,以利用压力传感器检测的压力值确定第一二通阀134和第二二通阀135的开闭,以及控制第一二通阀134的液流量和液压泵132d的工作状态。

63.在其他实施例中,如果反冲动力装置14的输出功率可被精确控制,也可以在液压缸131多级套筒伸伸出时均使用反冲动力装置14,并适应性地控制第一二通阀134、第二二通阀135和液压泵132d的工作状态。

64.本实施例中,液压缸131为多级液压缸131。此在其他实施例中,液压缸131也可以为单级液压缸131。

65.如前所述,本实施例中,多级液压缸131的缸筒131b与起竖臂12 通过第二铰接轴16铰接。如此设置是确保多级液压缸131的一级缸筒 131b(也就是直径最大的缸筒131b)最先伸出。当然,在其他实施例中,如果多级液压缸131的最细缸套131c(或者缸杆)具有足够的支撑强度,也可以使得多级液压缸131的最细的缸套131c(或者缸杆)与起竖臂12 通过第二铰接轴16铰接。

66.如图1所示,本实施例中的液压缸131为双作用油缸。液压控制机构还包括第三二

通阀137。第三二通阀137也为一比例阀,第三二通阀 137的一端口与第二油腔131d连通;在起竖臂12竖起的过程中,第三二通阀137打开,双作用油缸中的第二油腔131d中的液压油通过第三二通阀137流回常规油箱140。

67.实际应用中,为了避免起竖臂12由阻抗负载变换为超越负载,在起竖臂12在达到外翻点前,可以通过控制第三二通阀137,改变第二油腔 131d的油液流出速率,而使第二油腔131d形成一定的背压,以减缓起竖臂12的移动速度,继而通过精确控制油液的回流量而实现起竖臂12 起竖角度的精确控制。

68.本实施例中,液压控制机构还包括一三位四通阀138。三位四通阀 138的供油口与液压泵132d的出油口连通,三位四通阀138的一个出油口与第一二通阀134的一个端口连通,另一出油口与第三二通阀137的一个端口连通;三位四通阀138的回油口与常规油箱140连通。

69.本实施例中,三位四通阀138为o型阀。在起竖臂12升起的过程中,三位四通阀138处在一状态,使得液压泵132d的出油口与第一二通阀 134的一个端口连通,使得第三二通阀137的一个端口和常规油箱140连通;而在起竖臂12回平过程中,三位四通阀138处在另一状态,使得液压泵132d的出游口与第三二通阀137的一个端口连通,使得第二二通阀 135的一个端口和常规油箱140连通。

70.当然,根据实际应用情况,本实施例中的三位四通阀138也可以其他类型的三位四通阀138,本实施例并不限定。

71.请继续参见图1,本实施例中,液压控制机构还包括一第四二通阀 139。第四二通阀139设置在液压泵132d和蓄能油箱133之间。在进行起竖臂12起竖作业前,第四二通阀139打开,液压泵132d工作而向蓄能油箱133内泵送油液,实现油液蓄能。

72.除了具有前述结构外,本实施例中液压控制机构还包括单向阀 141141,其位置如附图1所示。

73.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。