一种用金属复合浆料替代hjt光伏低温银浆的方法

技术领域

1.本发明涉及光伏电池技术领域,具体涉及一种用金属复合浆料替代hjt光伏低温银浆的方法。

背景技术:

2.hjt电池(异质结太阳能电池)由于制备工艺温度低、高开压高效率、温度系数低且衰减低、结构对称可双面发电等特点,处于快速产业化发展阶段。实现双面发电的前提是在hjt电池双面印刷银浆制作电极,其银浆的用量是传统电池的3倍以上,且用于hjt电池的低温银浆价格较为昂贵,使hjt电池的生产成本大幅度增加。

3.为降低浆料方面的成本,寻找可替代的浆料成为主要趋势之一,其中,铜的导电性好、成本低,逐渐被用来替代传统的银浆用于电子印刷中,但铜的化学性质比较活泼,易被氧化或腐蚀,从而影响其导电性能。为提高铜在使用过程中的稳定性,采用相对惰性的导电金属对铜粉进行原位包覆,形成复合金属颗粒,该方法制备过程复杂,且容易出现包覆不均匀的现象;或直接在铜线表面镀铋、铟等金属保护层,形成合金包铜,而铋、铟价格昂贵,制作成本高,且这类导电金属线作为电极的焊接拉力较小,容易剥落。

4.此外,通过传统的丝网印刷工艺在电池片表面制作电极,由于印刷压力、丝网结构等因素的制约,通常电极栅线的高宽比小于0.5,不利于提高电池的光电效率,且印刷过程中施加在硅片上的压力会对硅片造成损伤。为降低电极的制作成本以及避免制作电极时对电池产生的额外损伤,本发明提出一种在hjt光伏电池表面制备复合金属电极方法。

技术实现要素:

5.为解决上述问题,本发明提供了一种用金属复合浆料替代hjt光伏低温银浆的方法,通过双层枪头在hjt光伏电池表面制作内层为铜浆层、外层为银浆层的复合金属电极,制备过程简单、易操作,在满足导电性及稳定性的同时,大幅度降低生产成本,且通过该方法制备的电极的高宽比较大,有利于电极宽度的降低,以增大光照面积,提高光伏电池的光电转化效率。

6.本发明提供了一种用金属复合浆料替代hjt光伏低温银浆的方法,包括以下步骤:

7.(1)提供一双层枪头,所述双层枪头包括内喷嘴和外喷嘴,所述外喷嘴套设于所述内喷嘴的外侧,所述外喷嘴与内喷嘴之间具有一定的间隙;将铜浆料以及银浆料分别装入与双层枪头内、外喷嘴相连接的容器中;

8.(2)利用所述双层枪头在电池片表面根据预设图案涂覆复合浆料;

9.(3)对所述电池片表面进行加热,使复合浆料加热固化成型,实现复合金属材料与电池片的搭接。

10.利用具有内外双层结构的枪头,制备银浆包裹铜浆的复合金属浆料,在电池片表面固化形成复合金属电极。较之纯银浆或铜浆制备的电极,本发明利用银浆包裹铜浆的方式,一方面降低了电极中银浆的使用,另一方面避免了铜在空气中易氧化、不稳定的缺陷,

在满足导电性及稳定性的同时大大降低了浆料的成本。

11.进一步地,所述铜浆料包含按重量计的以下组分:82

‑

95wt%的混合金属粉料、0.5

‑

10wt%的环氧树脂、0.01

‑

0.2wt%的热阳离子固化剂、0.1

‑

3wt%的添加剂、0.5

‑

5wt%的溶剂。

12.进一步地,所述混合金属粉料包含微米铜粉及纳米银粉,其中微米铜粉与纳米银粉的质量比为20

‑

100:1;所述微米铜粉的粒径为1

‑

5μm,纳米银粉的粒径为10

‑

500nm。

13.进一步地,所述银浆料包含按重量计的以下组分:82

‑

95wt%的银粉、0.5

‑

10wt%的环氧树脂、0.01

‑

0.2wt%的热阳离子固化剂、0.1

‑

3wt%的添加剂、0.5

‑

5wt%的溶剂。

14.进一步地,所述银粉包含微米银粉及纳米银粉,其中微米银粉与纳米银粉的质量比为20

‑

100:1;所述微米银粉的粒径为1

‑

5μm,纳米银粉的粒径为10

‑

500nm。

15.铜浆料以及银浆料中的导电填料均为微米颗粒和纳米颗粒的组合填料,填料中加入纳米导电颗粒以填充微米颗粒间的间隙,从而提高导电性能。

16.进一步地,所述热阳离子固化剂为胺封闭六氟锑酸盐和/或三氟化硼

‑

单乙胺络合物。

17.进一步地,所述添加剂为羧基液体丁腈橡胶、聚硫橡胶、液体硅橡胶、聚醚、聚砜、聚酰亚胺、3

‑

氨基丙基三乙氧基硅烷、3

‑

氨基丙基三甲氧基硅烷、3

‑

缩水甘油醚氧基丙基三甲氧基硅烷、3

‑

[(2,3)

‑

环氧丙氧]丙基甲基二甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷、n

‑

氨乙基

‑3‑

氨丙基甲基二甲氧基硅烷中的一种或多种。

[0018]

进一步地,所述溶剂为丁基卡必醇、丁基卡必醇醋酸酯、乙二醇乙酸醋酸酯、乙二醇丁醚、乙二醇、丙二醇甲醚、醇酯十二、戊二酸二甲酯中的一种或多种。

[0019]

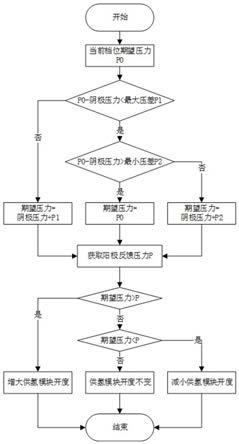

进一步地,所述双层枪头还包含控制器,所述控制器用于控制内外喷嘴的压强。

[0020]

进一步地,通过所述控制器控制所述内喷嘴喷涂压强为0.1

‑

2mpa,控制所述外喷嘴喷涂压强为0.1

‑

2mpa。

[0021]

进一步地,所述外喷嘴与内喷嘴均为圆形;所述内喷嘴的直径为5

‑

800μm,所述外喷嘴的直径为10

‑

1000μm。

[0022]

进一步地,内外喷嘴的形状可根据实际需求进行设计,例如椭圆、方形等。

[0023]

进一步地,内外喷嘴之间的间隙为1

‑

50μm;可通过调节内、外喷嘴的大小以及二者之间的间隙来调控复合金属浆料中铜浆以及银浆的占比,以满足不同的性能需求。

[0024]

进一步地,喷涂过程中,外喷嘴最低处与电池片表面的距离为0.1

‑

5mm,枪头的下表面与电池片表面的角度为30

‑

90

°

。

[0025]

进一步地,所述涂覆的速率为50

‑

200mm/s。

[0026]

进一步地,所述加热的温度为130

‑

230℃。

[0027]

进一步地,所述加热的时间为10

‑

80min。

[0028]

进一步地,上述金属复合浆料还可应用于其它光电产品中,起到传输电流的作用。

[0029]

与现有技术相比,本发明的有益效果至少有以下几点:

[0030]

1.本发明采用具有双层结构的枪头在hjt电池表面制备复合金属电极,该复合电极内层为铜浆层,外层为银浆层,银浆层均匀包裹在铜浆层表面,其中银浆与铜浆在二者交界处相互扩散、交联,形成一个从内至外银浆浓度逐渐递增的银包铜的整体,有利于提升固

化后电极的焊接拉力,不易脱落。

[0031]

2.本发明采用喷涂的方法在电池表面制备电极,较之传统的丝网印刷工艺,在加工过程中无需施加压力,避免对硅片造成应力损伤;此外,通过该方法制备的金属电极高宽比更大(0.4

‑

1),相应电极宽度的理论值更小,太阳能电池的光照面积可进一步增大,进而提高太阳能电池的转化效率。

[0032]

3.本发明制备的银包铜复合金属电极,内层铜浆层为主要导电层,外层银浆层作为导电层的同时对内层铜浆层起到保护作用,使整体的复合金属电极具有良好的导电性以及稳定性,较之传统的纯银浆电极,大大降低了电极浆料的成本。

附图说明

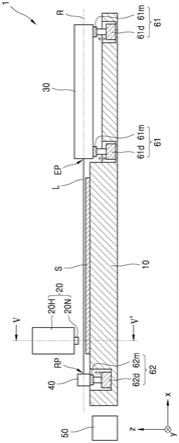

[0033]

图1为制备过程的示意图;

[0034]

图2为复合金属电极的截面图;

[0035]

图3为复合金属浆料作为电极的hjt电池的结构示意图;

[0036]

其中,1、8为铜浆层;2、7为银浆层;3为外喷嘴;4为内喷嘴;5为控制器;6为太阳能电池片;9为金属复合电极;10为第一透明导电氧化物薄膜;11为p型非晶硅薄膜;12为第一本征非晶硅薄膜;13为n型硅片;14为第二本征非晶硅薄膜;15为n型非晶硅薄膜;16为第二透明导电氧化物薄膜。

[0037]

具体实施;

[0038]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0039]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0040]

下述实施例中所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0041]

实施例:金属复合浆料作为电极制备的hjt电池

[0042]

铜浆料a:86份铜粉(83份微米铜粉,3份纳米银粉)、8份氢化双酚a型环氧树脂、0.2份胺封闭六氟锑酸盐、1.8份3

‑

缩水甘油醚氧基丙基三甲氧基硅烷、4份乙二醇乙酸醋酸酯;

[0043]

铜浆料b:86份铜粉(83份微米铜粉,3份纳米银粉)、8份4,5

‑

环氧环己烷

‑

1,2

‑

二甲酸二缩水甘油酯、0.2份三氟化硼

‑

单乙胺络合物、1.8份3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷和4份丁基卡必醇。

[0044]

银浆料a:86银粉(83份微米银粉,3份纳米银粉)、8份氢化双酚a型环氧树脂、0.2份胺封闭六氟锑酸盐、1.8份3

‑

缩水甘油醚氧基丙基三甲氧基硅烷和4份乙二醇乙酸醋酸酯;

[0045]

银浆料b:86份银粉(83份微米银粉,3份纳米银粉)、8份4,5

‑

环氧环己烷

‑

1,2

‑

二甲酸二缩水甘油酯、0.2份三氟化硼

‑

单乙胺络合物、1.8份3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷和4份丁基卡必醇。

[0046]

枪头a:内径为40μm,外径为70μm;

[0047]

枪头b:内径为44μm,外径为79μm;

[0048]

枪头c:内径为48μm,外径为88μm。

[0049]

样品1的制备:将铜浆料a、银浆料a分别装入与枪头a的内、外喷嘴相连接的容器中,根据预设图案在hjt电池上下表面的透明导电氧化物薄膜(tco)上喷涂复合浆料,喷涂后置于180℃下烘烤30min,使复合金属浆料在tco表面固化,复合金属电极的线宽为80μm、线高为36μm。

[0050]

样品2的制备:将铜浆料a、银浆料a分别装入与枪头b的内、外喷嘴相连接的容器中,根据预设图案在hjt电池上下表面的透明导电氧化物薄膜(tco)上喷涂复合浆料,喷涂后置于180℃下烘烤30min,使复合金属浆料在tco表面固化,复合金属电极的线宽为89μm、线高为48μm。

[0051]

样品3的制备:将铜浆料a、银浆料a分别装入与枪头c的内、外喷嘴相连接的容器中,根据预设图案在hjt电池上下表面的透明导电氧化物薄膜(tco)上喷涂复合浆料,喷涂后置于180℃下烘烤30min,使复合金属浆料在tco表面固化,复合金属电极的线宽为100μm、线高为56μm。

[0052]

样品4的制备:将铜浆料b、银浆料b分别装入与枪头a的内、外喷嘴相连接的容器中,根据预设图案在hjt电池上下表面的透明导电氧化物薄膜(tco)上喷涂复合浆料,喷涂后置于180℃下烘烤30min,使复合金属浆料在tco表面固化,复合金属电极的线宽为82μm、线高为40μm。

[0053]

样品5的制备:将铜浆料b、银浆料b分别装入与枪头b的内、外喷嘴相连接的容器中,根据预设图案在hjt电池上下表面的透明导电氧化物薄膜(tco)上喷涂复合浆料,喷涂后置于180℃下烘烤30min,使复合金属浆料在tco表面固化,复合金属电极的线宽为90μm、线高为50μm。

[0054]

样品6的制备:将铜浆料b、银浆料b分别装入与枪头c的内、外喷嘴相连接的容器中,根据预设图案在hjt电池上下表面的透明导电氧化物薄膜(tco)上喷涂复合浆料,喷涂后置于180℃下烘烤30min,使复合金属浆料在tco表面固化,复合金属电极的线宽为101μm、线高为54μm。

[0055]

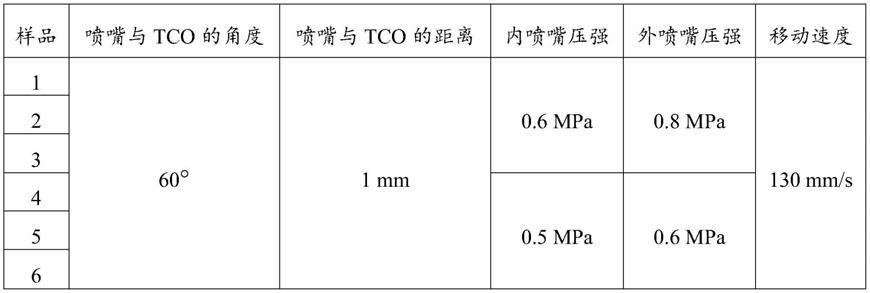

其中,样品1~6在喷涂时的各参数设置如下表1所示:

[0056]

表1样品1~6喷涂时各实验参数值

[0057][0058]

对比例:银浆作为电极制备的hjt电池

[0059]

银浆料:86银粉(83份微米银粉,3份纳米银粉)、8份氢化双酚a型环氧树脂、0.2份胺封闭六氟锑酸盐、1.8份3

‑

缩水甘油醚氧基丙基三甲氧基硅烷和4份乙二醇乙酸醋酸酯

[0060]

对比例1:将银浆通过丝网印刷按照预设图案印刷至hjt电池的tco表面上,在180

℃下烘烤30min,银浆在tco表面固化形成电极,电极的线宽为80μm、高度为28μm。

[0061]

对比例2:将银浆通过丝网印刷按照预设图案印刷至hjt电池的tco表面上,在180℃下烘烤30min,银浆在tco表面固化形成电极,电极的线宽为90μm、高度为27μm。

[0062]

对比例3:将银浆通过丝网印刷按照预设图案印刷至hjt电池的tco表面上,在180℃下烘烤30min,银浆在tco表面固化形成电极,电极的线宽为100μm、高度为30μm。

[0063]

性能对比

[0064]

根据线宽大小,将上述样品1~6及对比例1~3分为3组,对各电极的高宽比、电阻率、焊接拉力及光电转化效率进行计算或测试,相关参数如下表2所示:

[0065]

表2实施例及对比例的性能测试数据

[0066][0067]

由结果可知,每组对比组中样品的线宽大小相近,但由喷涂法制备的金属复合电极的高宽比均大于通过丝网印刷制备的纯银浆电极;通过银浆包覆铜浆制备的复合电极的电阻率略高于对比例中纯银浆电极,电极的电阻与电阻率呈正比、与横截面积呈反比,在线宽相近的情况下,金属复合电极的线高要大于纯银浆电极,因此金属复合电极的电阻与纯银浆电极的电阻相近,且由其制备的hjt电池的光电转化效率普遍要略高于对比例。

[0068]

综上所述可知,利用双层枪头通过喷涂的方法在hjt电池片表面制备银浆包覆铜浆的金属复合电极,较之纯银浆电极,银浆用量大大降低,进而降低hjt电池的制备成本,由于铜浆的良好导电性以及金属复合电极较大的高宽比,在相同的线宽下,银浆使用量的减少并未对电极的电阻、焊接拉力产生较大影响,且使用金属复合电极的hjt电池的光电转化效率普遍略高于纯银浆作为电极制备的hjt电池。

[0069]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。