1.本发明涉及气弹簧技术领域,特别涉及一种阻尼式气弹簧。

背景技术:

2.气弹簧是一种可以起支撑、缓冲、制动、高度调节及角度调节等功能的工业配件。它主要由压力缸筒、活塞杆、活塞、密封导向套、填充物以及接头等。原理是在密闭的压力缸内充入惰性气体或者油气混合物,使腔体内的压力高于大气压的几倍或者几十倍,利用活塞杆的横截面积小于活塞的横截面积从而产生的压力差来实现活塞杆的运动。现常用于房车的窗户上,主要对窗户起到开启状态下的支撑作用。

3.市面上常见的阻尼式气弹簧主要包括有两种,其一,活塞上设有正反双碗形圈(如图1所示),包括有缸筒1’、活动设于缸筒1’内的活塞杆2’,活塞杆2’上设有活塞3’,活塞3’包括有两个正反设置的碗形圈4’,在正常抽拉使用的状态下,橡胶碗形圈在油脂润滑作用下,与缸筒内壁摩擦相对较小,而当静置时(如开启、关闭并放置数天),因橡胶件自身膨胀,具有沿径向向外形变的趋势,将导致橡胶与缸筒内壁接触面积增压,从而使得摩擦力剧增,进而产生较大的静锁力,使得用户需要大力操作才能拉动,不仅存在使用较费力的缺点,而且还有可能造成窗体变形甚至损坏。

4.其二为缸筒内壁阶段式开槽的气弹簧,如公告号为cn210889881u的中国专利公开了一种高性能分段式阻尼气弹簧,包括缸体、活塞组件、活塞杆以及封堵,缸体呈长筒状,缸体的后端通过封堵密封,缸体内设有导向套,导向套固定于缸体前端;活塞组件与缸体的内侧壁滑动密封配合,活塞组件固定设置于活塞杆的后端,活塞杆的前端穿出缸体且与导向套滑动密封配合,缸体的内侧壁上设有若干旁通槽,若干旁通槽沿缸体轴向间隔设置;在缸体轴向方向上,旁通槽的长度均大于活塞组件与缸体内侧壁接触部分的长度。如此,在使用时,活塞可停留于任意的槽外位置。但是上述气弹簧存在以下缺点:1.当活塞位于槽外区域停止时,拉动活塞杆,会造成启动力较大的问题;2.装配时要求活塞处于使用状态下,当活塞位于最小行程时,必须位于槽内,以防止开启力度过大,而在活塞最大行程时,则必须位于槽外,以确保较大支撑力,如此,将导致装配难度较大、尺寸精度要求较高。

技术实现要素:

5.本发明的目的是提供一种阻尼式气弹簧,具有使用较省力、便于启动和安装、尺寸精度要求低的效果。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种阻尼式气弹簧,包括有缸筒、伸缩设于缸筒的活塞杆,活塞杆位于缸筒内的一端设有活塞组件,活塞组件包括活塞骨架、矩形圈、碗形圈、活塞平垫及活塞花垫,活塞骨架固定安装于活塞杆上;矩形圈和碗形圈均套设于活塞骨架上,活塞平垫设置于活塞骨架的一端,活塞花垫设置于活塞骨架的另一端,活塞平垫与矩形圈相抵限位,活塞花垫与碗形圈相抵限位,碗形圈的外侧壁设置为柱面;缸筒的内壁沿缸筒的轴向开设有长条的细槽,细槽供缸筒内的气体流通。

7.通过采用上述技术方案,当活塞杆相对缸筒向缸筒外拉出时,活塞骨架带动其上矩形圈和碗形圈相对缸筒运动,缸筒内的气流经细槽实现缓慢流通,采用单碗形圈和矩形圈相配合的方式,在一定程度上可减小运动时与缸筒内壁之间的摩擦阻力,从而避免在启动时产生较大的静锁力,此外,由于碗形圈外壁设置为柱面,相对于现有技术中的锥面而言,可减小碗形圈在静置一定时间后向外扩张的程度,在一定程度上可减小弹性回复力,从而减小启动力,更便于启动。采用整条细槽结构的方式,既可保证在任意位置实现相对的停留,而且不存在槽内、槽外的区别,一方面有利于降低启动力要求,另一方面还可便于安装,无需活塞杆在特定位置进行安装,尺寸精度要求较低,且生产成本相对现有技术更低。

8.本发明的进一步设置为:碗形圈的端面开设有形变凹槽。

9.通过采用上述技术方案,在碗形圈的端面开设形变凹槽,即使在静置时间较长的情况下或碗形圈因外界环境因素受热膨胀,当活塞杆带动碗形圈相对缸筒运动时,碗形圈可相对向形变凹槽内形变,形变凹槽可为其在径向提供形变的空间,从而减小碗形圈与缸筒内壁之间的摩擦接触面积。

10.本发明的进一步设置为:活塞骨架的侧壁一体成型有凸环,凸环将矩形圈和碗形圈相分隔,矩形圈位于活塞平垫与凸环之间,碗形圈位于活塞花垫与凸环之间。

11.通过采用上述技术方案,凸环将矩形圈和碗形圈相分隔使得活塞组件在运动时两者不会相互干扰,具有较好的独立性。

12.本发明的进一步设置为:活塞平垫与凸环之间形成的间距h1大于矩形圈的厚度a,活塞花垫与凸环之间形成的间距h2大于碗形圈的厚度b;矩形圈的厚度a与碗形圈的厚度b的比例为a:b=0.5~0.6:1。

13.通过采用上述技术方案,由于间距h1大于矩形圈厚度a,间距h2大于碗形圈厚度b,如此,可为矩形圈和碗形圈在轴向提供一定的形变间隙。

14.本发明的进一步设置为:形变凹槽包括开设于碗形圈端面的中部凹槽、截面呈梯形的外周凹槽,中部凹槽与外周凹槽相连通,外周凹槽沿轴向由内至外呈扩口状。

15.通过采用上述技术方案,由于外周凹槽向外呈扩口状,如此,在轴向上越靠近扩口外端处,碗形圈侧壁的形变能力越大。

16.本发明的进一步设置为:缸筒包括前部和后部,缸筒的前部的内径小于缸筒的后部的内径,前部与后部之间形成有过渡斜面,缸筒的后部相对前部呈向外扩张的扩口状。

17.通过采用上述技术方案,将缸筒的后部设置为扩口状,在初始状态下,活塞组件对应位于缸筒后部时,由于活塞组件与缸筒内壁之间留有相对较大的空隙,使得气流更易流通,如此更方便用户进行气弹簧的启闭操作,当气弹簧安装于窗户上时,窗户在接近闭合区域进行打开过程时,省力效果更好。

18.本发明的进一步设置为:活塞花垫的外周开设有三个u字形的缺口,相邻的缺口之间的夹角α为120

°

。

19.本发明的进一步设置为:碗形圈的内壁设置有阶梯凸部,阶梯凸部包括有尖峰,相邻的阶梯凸部之间形成凹谷,尖峰与活塞骨架的侧壁间呈线面接触,凹谷与活塞骨架的侧壁间形成有间隙。

20.通过采用上述技术方案,当活塞杆带动碗形圈运动时,碗形圈外壁与缸筒内壁摩擦,碗形圈将向外发生一定的形变,使得尖峰与活塞骨架侧壁之间产生一定的缝隙,可供气

流通过,当活塞杆处于静置状态时,尖峰与活塞骨架侧壁之间线面接触形成密封,气流无法通过,即可实现相对停留、静置过程。

21.本发明的进一步设置为:活塞杆上靠近活塞组件的端部螺纹连接有螺母,螺母与活塞组件抵挡配合,螺母点焊固定于活塞杆。

22.通过采用上述技术方案,螺母通过点焊固定于活塞杆上,牢固性较高,不易脱落。

23.本发明的进一步设置为:碗形圈与活塞骨架的侧壁、凸环与缸筒的内壁及矩形圈与活塞骨架的侧壁之间均设有供气流通过的阻尼流道。

24.通过采用上述技术方案,当活塞杆带动活塞组件运动时,阻尼流道可供一定量的气流缓慢通过。

25.综上所述,本发明具有以下有益效果:1.采用单碗形圈和矩形圈相配合的方式,在一定程度上可减小运动时与缸筒内壁之间的摩擦阻力,从而避免在启动时产生较大的静锁力,此外,由于碗形圈外壁设置为柱面,相对于现有技术中的锥面而言,可减小碗形圈在静置一定时间后向外扩张的程度,在一定程度上可减小弹性回复力,从而减小启动力,更便于启动;2.采用整条细槽结构的方式,既可保证在任意位置实现相对的停留,而且不存在槽内、槽外的区别,一方面有利于降低启动力要求,另一方面还可便于安装,无需活塞杆在特定位置进行安装,尺寸精度要求较低,且生产成本相对现有技术更低;3. 采用间距h1大于矩形圈厚度a、间距h2大于碗形圈厚度b的方式,如此,可为矩形圈和碗形圈在轴向提供一定的形变间隙;4.采用缸筒的后部设为扩口状的方式,更方便用户进行气弹簧的启闭操作,当气弹簧安装于窗户上时,窗户在接近闭合区域进行打开过程时,省力效果更好。

附图说明

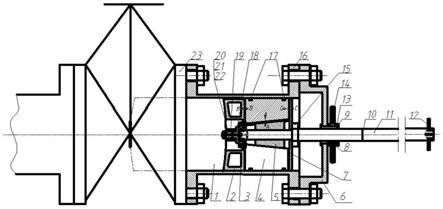

26.图1是现有技术中气弹簧的部分结构关系剖视图。

27.图2是实施例的部分结构关系剖视图。

28.图3 是实施例中活塞杆及活塞组件的部分结构关系剖视图。

29.图4是实施例中碗形圈的结构关系剖视图。

30.图5是实施例中缸筒的前部的横截面剖视图。

31.图6是实施例中活塞花垫的结构关系示意图。

32.图中:1’、缸筒;2’、活塞杆;3’、活塞;4’、碗形圈;1、缸筒;11、前部;12、后部;13、过渡斜面;14、细槽;15、后部接头;2、活塞杆;21、活塞骨架;211、凸环;22、前部接头;3、矩形圈;4、碗形圈;41、形变凹槽;411、中部凹槽;412、外周凹槽;42、阶梯凸部;421、尖峰;422、凹谷;5、活塞平垫;6、活塞花垫;61、缺口;7、螺母。

具体实施方式

33.下面结合附图对本发明作进一步的说明。为了便于说明,下述的“左”、“右”均与附图2所示方向一致。

34.一种阻尼式气弹簧,如图2

‑

3和图6所示,包括有缸筒1、伸缩设于缸筒1的活塞杆2,缸筒1内充有惰性气体,活塞杆2位于缸筒1内的一端设有活塞组件,活塞杆2位于缸筒1外的

端部设置有前部接头22,缸筒1的尾端设有后部接头15,通过前部接头22和后部接头15即可将气弹簧安装于外部设备上。活塞组件包括活塞骨架21、矩形圈3、碗形圈4、活塞平垫5及活塞花垫6。活塞骨架21固定安装于活塞杆2的尾端,矩形圈3和碗形圈4均套设于活塞骨架21上,活塞骨架21的侧壁一体成型有凸环211,凸环211将矩形圈3和碗形圈4相分隔,活塞平垫5设置于活塞骨架21的左端,活塞花垫6设置于活塞骨架21的右端,活塞平垫5和活塞花垫6均套设于活塞杆2上且与活塞骨架21的端部相抵配合,活塞平垫5与矩形圈3相抵限位,活塞花垫6与碗形圈4限位配合,矩形圈3位于活塞平垫5与凸环211之间,碗形圈4位于活塞花垫6与凸环211之间,活塞花垫6的外周开设有三个u字形的缺口61,相邻的缺口61之间的夹角α为120

°

。凸环211将矩形圈3和碗形圈4相分隔使得活塞组件在运动时两者不会相互干扰,具有较好的独立性。

35.如图3

‑

4所示,碗形圈4的外侧壁设置为柱面,碗形圈4的右端面开设有形变凹槽41,形变凹槽41包括开设于碗形圈4端面的中部凹槽411、截面呈梯形的外周凹槽412,中部凹槽411与外周凹槽412相连通,外周凹槽412沿轴向由内至外呈扩口状。由于外周凹槽412向外呈扩口状,如此,在轴向上越靠近扩口外端处,碗形圈4侧壁的形变能力越大。

36.如图3所示,活塞平垫5与凸环211之间形成的间距h1大于矩形圈3的厚度a,活塞花垫6与凸环211之间形成的间距h2大于碗形圈4的厚度b。矩形圈3的厚度a与碗形圈4的厚度b的比例为a:b=0.5~0.6:1,在本实施例中,厚度a设置为1.6cm,厚度b设置为3cm。由于间距h1大于矩形圈3的厚度a,间距h2大于碗形圈4的厚度b,如此,可为矩形圈3和碗形圈4在轴向提供一定的形变间隙。

37.如图2和图5所示,缸筒1包括前部11和后部12,缸筒1的前部11的内径小于缸筒1的后部12的内径,前部11与后部12之间形成有过渡斜面13,缸筒1的后部12相对前部11呈向外扩张的扩口状。缸筒1的前部11的内壁沿缸筒1的轴向开设有长条的细槽14,细槽14供缸筒1内的气体流通。将缸筒1的后部12设置为扩口状,在初始状态下,活塞组件对应位于缸筒1后部12时,由于活塞组件与缸筒1内壁之间留有相对较大的空隙,使得气流更易流通,如此更方便用户进行气弹簧的启闭操作,当气弹簧安装于窗户上时,窗户在接近闭合区域进行打开过程时,省力效果更好。

38.如图4所示,碗形圈4的内壁沿轴向设置有两个阶梯凸部42,阶梯凸部42包括有尖峰421,相邻的阶梯凸部42之间形成凹谷422,尖峰421与活塞骨架21的侧壁间呈线面接触,凹谷422与活塞骨架21的侧壁间形成有间隙。碗形圈4与活塞骨架21的侧壁、凸环211与缸筒1的内壁及矩形圈3与活塞骨架21的侧壁之间均设有供气流通过的阻尼流道,凸环211的外径小于碗形圈4和矩形圈3的外径,使得凸环211外壁与缸筒1内壁之间可形成阻尼流道,当活塞杆2带动活塞组件运动时,碗形圈4外壁与缸筒1的内壁之间产生摩擦,碗形圈4将向外发生一定的形变,使得尖峰421与活塞骨架21侧壁之间产生一定的缝隙,即形成阻尼流道,可供一定量的气流缓慢通过。当活塞杆2处于静置状态时,尖峰421与活塞骨架21侧壁之间线面接触形成密封,气流无法通过,即可实现相对停留、静置过程。

39.如图2和图3所示,活塞杆2的尾端螺纹连接有螺母7,螺母7与活塞组件抵挡配合,螺母7点焊固定于活塞杆2。螺母7通过点焊固定于活塞杆2上,牢固性较高,不易脱落。

40.本发明的基本工作原理为:当活塞杆2相对缸筒1向缸筒1外拉出时,活塞骨架21带动其上矩形圈3和碗形圈4相对缸筒1运动,缸筒1内的气流经细槽14实现缓慢流通,采用单

碗形圈4和矩形圈3相配合的方式,在一定程度上可减小运动时与缸筒1内壁之间的摩擦阻力,从而避免在启动时产生较大的静锁力,此外,由于碗形圈4外壁设置为柱面,相对于现有技术中的锥面而言,可减小碗形圈4在静置一定时间后向外扩张的程度,在一定程度上可减小弹性回复力,从而减小启动力,更便于启动。在碗形圈4的端面开设形变凹槽41,即使在静置时间较长的情况下或碗形圈4因外界环境因素受热膨胀,当活塞杆2带动碗形圈4相对缸筒1运动时,碗形圈4可相对向形变凹槽41内形变,形变凹槽41可为其在径向提供形变的空间,从而减小碗形圈4与缸筒1内壁之间的摩擦接触面积。

41.采用整条细槽14结构的方式,既可保证在任意位置实现相对的停留,而且不存在槽内、槽外的区别,一方面有利于降低启动力要求,另一方面还可便于安装,无需活塞杆2在特定位置进行安装,尺寸精度要求较低,且生产成本相对现有技术更低。

42.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。