1.本发明涉及根据独立权利要求的前序部分的一种用于生产一种或多种烯烃的方法以及一种对应的设备。

背景技术:

2.具有2至4个碳原子的链烷烃的氧化脱氢(oxidative dehydrogenation,odh)基本上是已知的。在odh中,以上所提及的链烷烃与氧气反应,尤其形成相同碳数的烯烃和水。

3.odh可能比更成熟的烯烃生产工艺(诸如蒸汽裂化或催化脱氢)更有优势。由于所涉及反应的放热性质,所以没有热力学平衡的限制。odh可以在相对较低的反应温度下进行。原则上,使用的催化剂不需要再生,因为氧气的存在允许原位再生。最后,与蒸汽裂化相比,会形成更少量的无价值副产物(诸如焦炭)。

4.有关odh的进一步细节,请参考相关技术文献,例如duprez,d.和cavani,f.(编辑),handbook of advanced methods and processes in oxidation catalysis:from laboratory to industry(氧化催化的先进方法和工艺手册:从实验室到工业),london 2014:imperial college press,第767至834页中的ivars,f.和l

ó

pez nieto,j.m.,light alkanes oxidation:targets reached and current challenges(轻质烷烃的氧化:已达到的目标和当前的挑战),或c.a.等人,oxidative dehydrogenation of ethane:common principles and mechanistic aspects(乙烷的氧化脱氢:常见原理和机理方面),chemcatchem,第5卷,第11期,2013,第3196至3217页。

5.例如在wo 2018/153831 a1、wo 2010/115108 a1、de 10 2005 000 798 a1和wo 2015/113747 a1的公开的程序中也使用了odh。wo 2015/113747 a1已经公开了一种从odh的产物混合物中催化去除一氧化碳和氧气的上游水分离技术,该技术在wo 2018/153831 a1中被再次提出。

6.本发明特别涉及通过乙烷的odh(odh

‑

e)生产乙烯,但也可以用于odh的其他工艺变体和其他工艺,例如甲烷的氧化偶联(oxidative coupling of methane,ocm),在这些工艺中,其中下文解释的问题部分地以相同或类似的方式出现。在甲烷的氧化偶联中,富含甲烷的物流和富含氧气的物流被进给到反应器中,其中富含氧气的物流中的氧气和富含甲烷的物流中的一部分甲烷发生反应,形成高级烃,特别是目标产物乙烯,同时生成水和副产物。wo 2015/081122 a3中公开了甲烷的氧化偶联。

7.在odh中(尤其是在odh

‑

e中)使用的催化剂的持续活性需要最低浓度的氧气,该催化剂特别是基本上已知类型的movnbteo

x

催化剂。通过这种方式,可以避免催化剂性能的降低和由此丧失。出于这个原因,odh通常不进行完全的氧气转化,并且从对应的反应器中取出的气体混合物含有氧气。后者也可能出现在其他程序中,例如在ocm中。

8.此外,odh的高转化率会导致大量一氧化碳和二氧化碳以及少量炔烃作为副产物。尤其是在与工业相关的反应条件下,大量的所用链烷烃的相应羧酸也可以作为副产物形成。因此,对应的组分有利地彼此分离,或在分离段中与所需的主要产物分离,或通过化学

反应去除,或转化为可更容易去除的组分。本发明特别涉及从对应的气体混合物中去除氧气和炔烃。在ocm中获得的气体混合物同样也可以含有对应的组分并将它们分离。

9.从其他技术领域已知的用于从气体混合物中去除炔烃的工艺不能转移到odh或odh

‑

e上,在该程度上,也不能转移到ocm的类似工艺上,原因将在下文详细解释。因此,本发明具有指示以下措施的目的,这些措施允许炔烃和氧气以有利的方式从特别是通过odh或odh

‑

e或ocm获得的气体混合物中去除。催化去除将用于此目的,但以一种比所引用的现有技术更有利的方式。

技术实现要素:

10.在此背景下,本发明提出了具有独立权利要求特征的一种用于生产一种或多种烯烃的方法以及一种对应设备。本发明的有利实施方案是从属专利权利要求和以下说明书的主题。

11.本发明的优点

12.根据本发明,提供了从氧化工艺(例如odh,特别是odh

‑

e,而且例如ocm)的工艺气体中去除不需要的组分的优化序列,以最小的投资成本实现功能、安全和高效的操作。不需要的组分是氧气和一种或多种炔烃。存在哪种炔烃特别取决于所使用的链烷烃的链长。在odh

‑

e和ocm中是乙炔(电石气)。为简单起见,下文将使用“炔烃”一词,即使存在多种炔烃(炔类)。此外,下文总是提到“去除”氧气和一种或多种炔烃,即使这些组分只被去除到一定程度,特别是主要部分,即特别超过90%、95%或99%。(这里使用的所有百分比可以指摩尔分数、质量分数或体积分数)。本发明的方面还涉及特定催化剂的使用和特定催化条件的配置,其与氧化工艺例如odh或odh

‑

e或ocm结合,特别适用于所解释的目的,其中根据本发明至少部分地进行加氢。

13.在下文中,首先描述根据本发明进行的在对应分离序列中氧气和炔烃去除步骤的定位或布置,接着描述根据本发明使用的催化剂和对应的催化条件。应当明确强调,指定为任选的或有利地提供的特征不必是本发明的一部分,并且本发明也只能参考指定为根据本发明的特征。

14.通过定位根据本发明的氧气和炔烃去除步骤,本发明特别考虑到将含氧气体引入胺洗涤器中,如通常为了从odh或odh

‑

e或ocm的工艺气体中去除二氧化碳所使用的,对此类工艺装置的长期可操作性而言造成相当大的风险,因为由于氧气的引入,那里可能会发生不希望的副反应。这通常同样适用于化学二氧化碳洗涤,例如也适用于通常使用的胺洗涤。

15.本发明还考虑到,通过定位根据本发明的氧气和炔烃去除步骤,一定程度的浓度和分压增加有利于炔烃去除。由于炔烃仅以相对较低的浓度存在于反应器出口处,即约为100至200ppm体积分数,一定程度的浓度和分压增加是有利的。相反,大量水的存在是不利的,因为这可能导致进一步的副反应。

16.基本上,应该注意到,在用于由来自odh

‑

e的工艺气体生产乙烯的分离序列过程中(通过odh和ocm转化高级链烷烃的工艺变体以相同的方式受到影响),如果没有适当的氧气去除,会发生氧气在分离序列中的逐渐富集,这在某一点上导致可燃混合物。本发明也通过定位根据本发明的氧气和炔烃去除步骤考虑到了这一点。在分离序列中尚未达到临界氧气含量的点上进行氧气去除是有利的。

17.由于工艺气体中存在的其他副产物,预期炔烃在其去除过程中的化学反应将产生进一步的与乙烯或其他烯烃分离的组分。因此,对根据本发明的氧气和炔烃去除步骤的定位确保可以在进一步的分离序列中分离这些组分而无需大量额外的努力。

18.最后,为了获得尽可能高的能源效率,在工艺气体条件接近最有利于氧气和炔烃去除的催化反应的工艺点上进行氧气和炔烃去除是有利的。这可以通过定位根据本发明的氧气和炔烃去除步骤来确保。

19.适用于odh

‑

e或ocm,蒸汽裂化工艺中已知的加氢概念都不满足上述要求,但通过根据本发明进行的氧气和炔烃去除步骤的定位可以满足这些要求。然而,这同样适用于wo 2010/115108 a1中提出的方法,其中在提供加氢催化剂的单独反应器中,直接在odh反应器的下游去除氧气,例如炔烃也可以通过该加氢催化剂被加氢。

20.以所解释的方式定位根据本发明的氧气和炔烃去除步骤,允许将反应装置中形成的产物与主要产物(在odh

‑

e或ocm的情况下为乙烯)与其他工艺气体中存在的组分一起被分离,而无需额外的建设性努力。为此目的,使用了本身已知的工艺或工艺步骤,例如胺或碱洗,在含水介质中操作,因此不受氧气和炔烃去除步骤中形成的水影响。

21.与wo 2010/115108 a1相比,根据本发明进行的在含水冷凝液分离和工艺气体压缩机下游的氧气和炔烃去除步骤的布置表现出优于开头引用的例如wo 2018/153831 a1的特别优点。在对应的布置中,可以实现待转化组分的高分压和用于去除氧气和炔烃的反应装置的紧凑设计。

22.同时,在根据本发明提出的位置处,尚未达到形成可燃混合物的足够氧气浓度,并且压缩机后的初始条件处于有利于去除氧气和炔烃的工艺窗口中,也如下文所述。因此,本发明可以省去以其他方式是必要的繁复的安全措施,而且是更高效的。

23.因此,根据本发明提出的布置满足以上解释的所有边界条件,并在系统设计中实现显著优点。如果在对应的分离序列中其他地方不能创造对应的条件或在那里定位是不利的,则本发明所提供的氧气和炔烃去除步骤的定位是特别有利的。

24.如前所述,根据本发明还提出了特定的催化剂,特别是与之相关的用于从对应气体混合物中去除一种或多种炔烃和氧气的有利的催化条件。也如上文所述,其他技术领域中已知的用于从气体混合物中去除炔烃的工艺不适用于或不容易适用于odh或odh

‑

e。

25.例如,可以进行等温原料气加氢以从蒸汽裂化工艺的工艺气体中去除炔烃。在此背景下,参考技术文献,例如ullmann's encyclopedia of industrial chemistry(2009年在线版)doi10.2002/14356007.a10_045.pub3中的“ethylene(乙烯)”一文,以及等温原料气加氢,特别是falqi,f.:the miracle of petrochemicals.olefins industry:an in

‑

depth look at steam

‑

crackers(石油化工的奇迹。烯烃工业:蒸汽裂化器的深入研究),universal

‑

publishers 2009,isbn 1

‑

59942

‑

915

‑

2,第“the linde raw gas hydrogenation system(林德原料气加氢系统)”节,第20至22页。

26.等温原料气加氢特别是在原料气干燥之后以及具有两个或三个碳原子的烃分离之前进行。然而,在对应的分离中形成的馏分的加氢在原则上也是可能的,例如在脱乙烷之后和脱甲烷之前对具有两个和可能更多个碳原子的烃原子馏分进行等温加氢,或在乙烷和乙烯馏分形成之前对具有两个碳原子的烃原子馏分进行绝热加氢。

27.在蒸汽裂化工艺或其下游步骤中,上述加氢总是在没有分子氧和一氧化碳含量低

于1%,通常低于1000ppm(体积)的情况下发生。为了在富含乙烯的物流中选择性地去除炔烃,通常使用贵金属催化剂,例如,钯基催化剂。如有必要,这些催化剂可掺杂有其他贵金属。使用镍催化剂也是已知的,然而,镍催化剂对基体中的一氧化碳含量反应非常敏感,因此只在一氧化碳含量约为按体积计50至5000ppm的最大值的情况下使用镍催化剂。

28.总的来说,可以得出结论,传统上用于蒸汽裂化工艺的选择性加氢催化剂,例如上述贵金属或镍催化剂,不能用于选择性加氢工艺,因为来自odh或odh

‑

e或ocm的气体混合物中氧气含量相对较高。其原因是,特别是传统工艺中氧气的额外加氢会使催化剂床内的温度因绝热反应而急剧上升,从而大大加速乙烯的加氢反应,从而造成很大比例的产物损失。在最坏的情况下,会出现氢气完全转化和反应器失控的情况。

29.此外,可以预期的是,传统催化剂要么会被氧气反应过程中形成的水所中毒因此使用寿命较短,要么不希望的副产物(聚合物,所谓的绿油)的形成受到极大的促进。

30.传统的贵金属催化剂通常对一氧化碳的耐受性也较低,一氧化碳也存在于来自odh或odh

‑

e或ocm的气体混合物中。尤其是在一氧化碳浓度较高,体积分数达到几千ppm时,活性下降得非常强烈。在不显著丧失选择性的情况下,通过升高温度进行补偿只能在有限的程度上实现。

31.用于去除氧气和炔烃以处理来自流化床催化裂化(fluid catalytic cracking,fcc)工艺的气体混合物,通常使用硫化铜或镍催化剂,这意味着有可能将硫输入到反应气体中,或者甚至需要连续硫化。一般来说,使用铜基催化剂从来自石化工艺的气体混合物中去除氧气和/或炔烃也是已知的,例如从us 5,446,232 a、us 4,034,062 a、us 2,953,608 a、us 3,912,789 a、us 4,049,743 a、us 4,035,433 a和us 2,381,707 a。然而,在本发明范围内提出的措施并不被该现有技术所知晓或建议。

32.正如前面所提及的,直接在odh

‑

e反应器出口处进行炔烃和氧气的联合去除是已知的,例如从wo 2010/115108 a1。然而,同样没有描述所提出的措施。

33.用于净化来自fcc的气体混合物的硫化镍或铜催化剂通常需要如上所述持续添加硫(例如二甲基二硫醚dmds的形式),以保持恒定的活性和选择性。然而,对于odh或odh

‑

e,这将意味着添加新的杂质,这又会污染产品。由于可能会形成挥发性羰基镍,使用一氧化碳含量相对较高的镍催化剂也是至关重要的。

34.根据本发明使用的催化剂不具有上述传统催化剂的所有缺点,特别是在规定的催化条件下使用时。根据本发明使用的催化剂以及(如果有必要)催化条件与根据本发明进行的氧气和炔烃去除步骤的定位相结合,展现其有利的效果。这就是为什么根据本发明在分离序列的这个位置使用它们的原因。

35.总的来说,鉴于所解释的情况,本发明提出了一种通过形成含有氧气和一种或多种链烷烃的反应进料来生产一种或多种烯烃的方法。在odh

‑

e的情况下,反应进料基本上含有乙烷作为链烷烃,其他链烷烃不存在或仅少量存在。在这个意义上,ocm中使用的甲烷也是一种链烷烃。如果进行高级链烷烃的odh,这些链烷烃特别具有3个或4个碳原子。

36.此外,在本发明的背景下,反应进料中的一部分氧气与一部分所述一种或多种链烷烃通过氧化工艺,特别是通过氧化脱氢或氧化偶联形成一种或多种烯烃,获得工艺气体。同样,在odh

‑

e和ocm中会发生向乙烯的转化,这意味着只形成少量的其他烯烃。在高级链烷烃的odh中,优选形成具有相同链长的烯烃。工艺气体至少含有未反应部分的一种或多种链

烷烃和氧气、一种或多种烯烃、一种或多种炔烃、一氧化碳、二氧化碳和水。此列表不是穷尽的。特别地,对应的工艺气体还可能含有上述副产物,特别是与所用链烷烃链长相同的羧酸。

37.根据本发明的方法包括使工艺气体或使用至少一部分工艺气体形成的气体混合物,按照此处所述的顺序,部分地或完全地经历冷凝分离、压缩、氧气和一种或多种炔烃的至少部分去除以及二氧化碳去除的一个或多个阶段,其中氧气和一种或多种炔烃的至少部分去除是通过使用含有氧化铜或钌的催化剂进行催化反应而同时进行的。因此,根据本发明,催化反应是在分离含水冷凝液和原料气压缩机的下游,但在二氧化碳去除装置和如下所述的干燥装置以及特别是低温分离装置的上游进行的。此外,催化反应至少部分地以加氢方式进行。

38.如果在本发明的背景下,使用含有氧化铜的催化剂,这有利地还含有氧化锰。通过使用这些催化剂,可以实现上面已经详细解释过的适当定位的优点。通过催化反应至少部分去除氧气和一种或多种炔烃,特别是在一个工艺步骤中进行的,即只在一个反应装置和/或只使用一种催化剂或催化剂床。因此,氧气和一种或多种炔烃的含量同时减少。

39.在本发明中,通过催化反应至少部分去除氧气和一种或多种炔烃是通过氧气和一种或多种炔烃的加氢来进行的,其中氢气可以任选地进给到对应的反应装置。然而,不构成本发明的一部分的实施方案可以提供至少一部分氧气的至少部分氧化去除,其中在对应气体混合物中所含有的一氧化碳被氧气氧化以形成二氧化碳。根据释放的反应热,可以使用等温反应装置或至少是单级绝热反应装置来去除氧气和炔烃。在加氢的情况下,任选进给的氢气量和/或温度水平以这样的方式调整,使得氧气和一种或多种炔烃的同时反应尽可能完全进行。这种转化的预期产物特别是进一步的乙烯、乙烷、一氧化碳、二氧化碳和水以及痕量的甲烷、含氧化合物和所谓的绿油。这些组分可以容易地在现有的分离步骤中去除。

40.在本发明的一种变体中,其中根据本发明,在冷凝分离和压缩之后进行氧气和炔烃的去除的定位,可以提供多级二氧化碳去除,其中二氧化碳去除的各个阶段也可以在氧气和炔烃去除的上游进行。换句话说,氧气和一种或多种炔烃的至少部分去除可以在二氧化碳去除的一个或多个阶段的下游以及在二氧化碳去除的一个或多个进一步的阶段的上游进行。

41.有利地,在氧气和一种或多种炔烃的至少部分去除的下游,进行干燥和一个或多个分离步骤。在一个或多个分离步骤中,在氧气和一种或多种炔烃的至少部分去除过程中形成的组分可以容易地在剩余的工艺气体或对应的后续混合物中分离,而无需额外的设备组件。

42.特别地,下游的一个或多个分离步骤以这样的方式设计,使得它们不仅要去除本发明中想要的在去除氧气和炔烃期间形成的(副产物),而且还要去除其他不需要的组分,例如残留二氧化碳、残留氧气和可能存在和任何甲烷和/或其他低沸点组分。

43.在本发明的背景下,特别是氧气和炔烃的去除为这些进一步的分离步骤(特别是低温蒸馏)的安全进行创造了基本条件。使用这些下游步骤还可以避免在上游完全去除氧气。如前所述,这里的“去除”也意味着部分去除。本发明的使用具有特别的优点,即在浓缩的低沸点组分流的进一步下游不会形成可燃混合物。

44.特别地,在本发明的背景下,二氧化碳的完全去除不需要在上游进行,但可以通过

对应的下游分离步骤进行。

45.任选地,所提及的分离步骤或其中的至少一个可以在本发明范围内以低温和/或吸附方式进行。特别地,可以使用低温蒸馏,但也可以使用例如替代的净化步骤,例如变压吸附。

46.如上所述,在本发明中,工艺气体或其经过适当处理的部分或使用工艺气体形成的气体混合物,在其中进行规定的氧气和炔烃去除的定位,在特别有利的条件下存在于氧气和/或炔烃去除的上游。下面将参考不同催化剂的有利催化条件来解释这些条件。

47.特别地,使用上述催化剂和应用的催化条件可以实现氧气和炔烃的完全或几乎完全的反应,同时,只有乙烯的最小损失和副产物(例如绿油和/或羧酸)的最小形成。在本发明的实施方案中,实现了催化剂的特别高的稳定性和使用寿命。与wo 2018/153831 a1相比,催化反应至少部分地以加氢的形式进行,特别是在加入氢气的情况下。

48.在本发明的一个实施方案中,使用含有氧化铜的催化剂,其也可以特别含有氧化锰。在本发明的背景下,可有利地使用的催化剂特别包含7至11%的氧化铜和10至15%的氧化锰。对应的催化剂可以特别负载在由适当的载体材料(例如氧化铝)制成的本体上。含有氧化铜的催化剂的进一步特性包括:催化剂本体具有不同的形状和结构,如片状、环状、三环状(三孔状)以及其他常见的形状和结构,由此所选择的形状适应对应于工艺的要求,例如使催化反应器上的压降最小化。

49.根据本发明,如反复陈述的,氧气和一种或多种炔烃的至少部分去除包括至少一部分氧气的催化加氢。氧气和一种或多种炔烃的至少部分去除是在本发明的范围内进行的,特别是在包括180℃至360℃,特别是200℃至250℃,进一步特别是220℃至240℃的温度,1至30巴,特别10或15至25巴的绝对压力,1000至15000h

‑1,特别是2000至5000h

‑1,进一步特别是3000至4000h

‑1的气时空速(gas hourly space velocity,ghsv),以及0至5的氢气与氧气之比的反应条件下。特别地,在氧气的至少部分转化中,用于氧气加氢的氢气与氧气之比可以在例如1至4或2至3的范围内。特别地,这些是在上述条件下的摩尔比。所使用的压力还取决于氧气和炔烃去除步骤的定位,这一点已多次解释。

50.在本发明的范围内,令人惊讶地认识到,在关于氧气的至少部分加氢条件下,也会发生炔烃的转化。因此,通过使用这些条件和所用的催化剂,氧气和炔烃可以同时发生反应。不受这些解释的任何限制,对该反应的一种解释可能是在所用的温度下炔烃在催化剂上分解并与氧气反应形成一氧化碳或二氧化碳。虽然使用了氧气加氢催化剂,但与炔烃也会发生对应的反应。

51.作为至少部分加氢反应的替代方案,氧气通过与产物气体中含有的一氧化碳反应而进行氧化反应原则上也可以进行,例如wo 2018/153831 a1中提及的。二氧化碳作为其中的产物形成。然而,通常情况下,存在的炔烃在催化剂表面分解,导致结焦,随着时间的推移,催化剂活性迅速丧失。本发明通过上述的反应条件避免了这一缺点。

52.在本发明的背景下,因此可以令人惊讶地表明,当使用含有氧化铜的催化剂,特别是基于氧化铜和氧化锰的催化剂时,在适当的反应条件下,也可以同时去除炔烃而不会随着时间的推移造成明显的活性损失。由于炔烃的存在,氢气的加入可以进一步减少焦化。换句话说,在本发明的背景下,代替氧化条件,使用导致氧气的至少部分加氢的条件。

53.在本发明的替代布置中,使用含有钌的催化剂。在本发明的背景下,在这方面可以

有利地使用的催化剂特别包含0.01%至1%的钌。对应的催化剂可以特别负载在由适当的载体材料(例如氧化铝)制成的本体上。进一步的特性包括:催化剂本体具有不同的形状和结构,例如片状、环状、三环状(三孔状)以及其他常见的形状和结构,由此所选择的形状适应对应于工艺的要求,例如使催化反应器上的压降最小化。

54.当使用含有钌的催化剂时,氧气和一种或多种炔烃的至少部分去除包括催化加氢,催化加氢有利地在包括120℃至300℃,特别是130℃至170℃的温度,1至30巴,特别是10至25巴的绝对压力,1500至4500h

‑1的气时空速以及1至14,例如4至10的氢气与氧气之比的反应条件下进行。这里使用的压力也取决于氧气和炔烃去除步骤的定位,这一点已多次解释过。

55.在本发明的背景下,已经发现,在本应用领域,已知的含有钌的催化剂也有利于氧气和炔烃的同时加氢。它们对开头提及的强绝热温升显示出很高的耐受性。低于2%的乙烯损失也是可以容忍的。

56.在所有情况下,在本发明的背景下,氧气和一种或多种炔烃的至少部分去除可以通过添加氢气来进行,以设定适合于加氢反应的反应条件,或甚至避免如上所述,在用氧气氧化一氧化碳的过程中,炔烃的轻微分解。

57.如前所述,本发明特别用于乙烷的氧化脱氢工艺,其中前面解释的进料混合物和由其产生的工艺气体的组成是预先确定的。

58.本发明还扩展至一种用于生产一种或多种烯烃的设备,关于该设备参考对应的独立专利权利要求。关于该设备的特征和优点,该设备有利地设置为进行上述实施方案中详细解释的程序,参考上文的解释。

59.下面将参考附图以及根据本发明的实施例和比较例对本发明进行更详细的解释。

具体实施方式

60.图1说明了根据本发明的一个特别优选实施方案的方法,该方法总体被指定为100。关于方法100的解释同样适用于对应的设备,其中图1所示的工艺步骤由相应的设备组件实现。

61.在方法100中,形成含有氧气和一种或多种链烷烃的反应进料并将其以材料流a的形式经历氧化脱氢1。在氧化脱氢中形成的工艺气体至少部分地进给到冷凝分离2,在其中例如冷凝式分离水和乙酸。对应的工艺气体或其部分以工艺气体流b的形式进给到冷凝分离。

62.从冷凝分离中移出并贫乏水和可能的其他组分的工艺气体以工艺气体流c的形式进给到工艺气体压缩机或原料气压缩机3并在那里被压缩到例如超过15巴的压力水平。经压缩的工艺气体流以材料流d的形式进给到氧气和炔烃的至少部分去除4,其中炔烃和氧气两者通过设定某些反应条件而反应。经对应处理的工艺气体以工艺气体流e的形式经历二氧化碳分离5,然后以工艺气体流f的形式通过干燥工艺6,最后以工艺气体流g的形式经历一个或多个进一步的分离步骤7(这里以高度简化的形式示出)。在一个或多个分离步骤7中,一个或多个馏分h、i形成并从方法100中带出。

63.基本上,如图1所示的程序100可以以不同方式实施。特别地,工艺步骤5至7可以以不同的布置进行,部分物流或馏分可以再循环等。对本发明的实施方案进行了反复解释。

64.根据实施例1,测验了一种由负载在氧化铝上的氧化铜和氧化锰组成的市售催化剂对用于从odh或odh

‑

e的工艺气体中去除氧气和炔烃的适用性。将催化剂粉碎至3mm,并填充到内径为29mm的管式反应器中。在催化剂床上方填充玻璃珠作为惰性材料。实现了15cm的催化剂床。反应器作为绝热管式反应器操作并通过加热带加热以补偿热损失。具有表1a中给出的组成(体积百分比)的气体混合物通过质量流量控制器进给:

65.表1a

[0066] 气体混合物1气体混合物2氢气00.66乙烯35.935.9乙炔0.0150.015乙烷59.152.5氧气0.470.47氮气1.777.7一氧化碳2.722.72

[0067]

表1b和1c显示了对于表1a中列出的两种气体混合物在超过250小时的运行时间内成功地同时去除了氧气和乙炔。在158.8小时和179.2小时之间,在根据表1a的气体混合物1和2之间进行切换,即还加入氢气。因此,表1b和1c均涉及连续测试。

[0068]

所用的反应条件是:气时空速(ghsv)大约为3700h

‑1,反应器入口温度为230℃,压力为20巴。结果表明,氧气可以通过一氧化碳的氧化(在没有氢气的情况下,气体混合物1)和加氢(气体混合物2)来去除。在每种情况下乙烯损失都极低。

[0069]

表1b(根据表1a的气体混合物1)

[0070]

运行时间h4.758.6118.5140.1158.8乙烯损失率%1.90.150.080.280.05氧气转化率%100100100100100乙炔转化率%100100100100100

[0071]

表1c(根据表1a的气体混合物2)

[0072]

运行时间h179.2199.2226.2254.1乙烯损失率%0.000.000.000.00氧气转化率%99.8100100100乙炔转化率%100100100100

[0073]

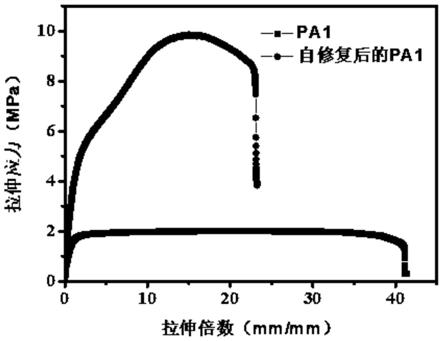

在比较例1中,使用了与实施例1相同的测试装置,并应用了相同的ghsv。然而,只使用了170℃的反应器入口温度。如图2所示,在这些条件下,催化剂很快就失活了,氧气的转化率也下降了。图2显示了横坐标上以小时为单位的测试时间,相对于纵坐标上以摩尔百分比为单位的转化率。氧气的反应用201表示,乙炔的反应用202表示。

[0074]

根据实施例2,测验了负载在氧化铝上的市售钌催化剂的样品。球(直径2至4mm)被填充到内径为29mm的管式反应器中。玻璃珠作为惰性材料被填充到催化剂床的上方。实现了20cm的催化剂床。反应器通过加热带进行加热。反应器作为绝热管式反应器操作。通过质量流量控制器进给具有表2a中给出的组成(体积百分比)的气体混合物:

[0075]

表2a

[0076] 气体混合物氢气2.06乙烯34.70乙炔0.017乙烷39.20氧气0.49氮气30.65一氧化碳2.89

[0077]

表2b显示了在不同的条件下成功地同时去除氧气和乙炔。反应器中设定的压力为20巴。

[0078]

表2b

[0079]

ghsv h

‑12084434042972510入口温度℃152150189152乙烯损失率%1.90.70.10.8氧气转化率%99.297.797.396.9乙炔转化率%100100100100

[0080]

在比较例2中,在相同的实验装置中测试了与实施例2相同的催化剂,催化剂床为30cm。表2c所示的气体混合物(按体积百分比计的数字)进行了调整。

[0081]

表2c

[0082] 气体混合物1气体混合物2气体混合物3氢气8.367.8212.41乙烯37.3035.1335.31乙炔0.0160.0070.015乙烷48.9053.3745.43氧气0.440.5020.732氮气2.051.953.32一氧化碳2.921.222.77

[0083]

在比较例2中,使用了24巴的压力。表2c中给出的三种气体混合物的结果在表2d中示出。从表2d可以看出,在规定的条件下,尤其是在高氢气/氧气比下,乙烯损失率非常大。

[0084]

表2d

[0085] 混合物1混合物2混合物3ghsv h

‑1192724491961入口温度℃185.5155158.5乙烯损失率%3.24.25.5氧气转化率%100100100乙炔转化率%98.799.199.6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。