形成单个、成角度和沙漏形焊缝的方法

背景技术:

1.激光焊接是一种制造方法,可以用于将两个或多个部件结合在一起,形成熔合的零件。通常,起始部件由受热熔化的材料(例如金属或热塑性塑料)形成。在焊接过程中,用激光加热,以熔化接合面处的部件,从而在接合面之间形成熔池,该熔池在冷却时固化以将部件熔合在一起并形成零件。

2.有时,单个焊缝会出现爆裂或形成焊缝根部凹口。根据严重程度,这些缺陷可能会导致焊缝接头中的应力和弱化,并导致零件报废。为了减少这些缺陷,在一些应用中使用双焊缝,其中,在接合面的两端处进行焊接。这样,每个焊缝的焊缝根部可能会相遇,并且在某些情况下,接头表面之间会重叠。

3.在激光焊接过程中,加热部件靠近接合面的部分。在这些热影响区,温度梯度随着零件的加热和冷却而形成,这可能改变单个部件的微观结构,并导致在熔合的部件中形成残余应力。微观结构和残余应力的变化可能会对熔合的部件的材料性能产生负面影响,在一些情况下,可能会导致焊缝或焊缝附近的热影响区(heat affected zone,haz)开裂。诸如应用双焊缝时的更多热循环,可能会进一步增加微观结构破坏和应力,从而增加开裂或其它形式零件失效的发生率。

4.因此,尽管当前的激光焊接工艺实现了它们的预期目的,但是仍然需要一种新的和改进的系统和工艺来提供熔合的部件。

技术实现要素:

5.根据本公开的几个方面,一种焊接部件的方法包括:相邻地布置第一部件的第一接合面和第二部件的第二接合面,以限定第一部件与第二部件之间的界面,其中,第一部件包括第一前表面和与第一前表面相反的第一后表面,并且第二部件包括第二前表面和与第二前表面相反的第二后表面;在界面处用激光照射a)第一部件的第一前表面和b)第二部件的第二前表面中的至少一个,其中,第一接合面限定了以与垂直于第一前表面的轴线a成 /

‑

5度至60度范围内的角度α形成的平面,并且第二接合面与第一接合面匹配;熔化第一接合面和第二接合面,并且在界面处形成熔池;以及在界面处形成具有沙漏形焊缝的接合部。

6.在本公开的其它方面,激光器限定中心轴线,并且激光器的中心轴线以 /

‑

0.1度至5度范围内的角度β偏离由第一接合面限定的平面。

7.在本公开的其它方面,该方法还包括通过调整由激光器的中心轴线限定的激光入射角来调整沙漏形焊缝的碳当量。

8.在本公开的其它方面,第一部件具有第一理想直径,第二部件具有第二理想直径,其中,第一理想直径小于第二理想直径。

9.在本公开的其它方面,由激光器限定的中心轴线从垂直于第一部件的轴线倾斜5度至35度范围内的角度。

10.在本公开的其它方面,该方法还包括将激光聚焦在第一前表面与第一后表面之间的焦点处,距离在第一部件的厚度的35%至65%的范围内,其中,厚度垂直于第一前表面测

量。

11.在本公开的其它方面,该方法还包括以200微米至600微米范围内的光斑尺寸操作激光器。

12.在本公开的其它方面,激光器还包括中心轴线,并且还包括使中心轴线从界面并且朝向第一部件偏离0.05毫米至0.8毫米范围内的距离。

13.在本公开的其它方面,该方法还包括以2kw至6kw范围内的功率操作激光器。

14.在本公开的其它方面,该方法还包括以1.00米/分钟至3.00米/分钟范围内的焊接速度操作激光器。

15.在本公开的其它方面,该方法还包括将第一后表面和第二后表面处的界面预热至100℃至180℃范围内的温度。

16.在本公开的其它方面,预热通过以下方式中的至少一种进行:感应加热和用散焦激光加热。

17.在本公开的其它方面,该方法还包括在a)第一后表面和第一接合面以及b)第二后表面和第二接合面中的至少一者上限定凹口,并且熔池的一部分流入凹口。

18.在本公开的其它方面,该方法还包括在第一后表面和第二后表面的界面处施加惰性气体。

19.在本公开的其它方面,该方法还包括在接合部处仅形成一个沙漏形焊缝。

20.在本公开的其它方面,该方法还包括形成沙漏形焊缝,焊缝表面长度与焊缝中点长度之比在1:1至2.0:1的范围内。

21.在本公开的其它方面,该方法还包括形成沙漏形焊缝,焊缝根部长度与焊缝中点长度之比在1:1至2.0:1的范围内。

22.在本公开的其它方面,第一部件是圆形齿轮并且限定了中心轴线,并且平面的角度α偏离中心轴线 /

‑

10至30度。

23.根据本公开的几个方面,焊接零件包括:在接合部熔合在一起的第一部件和第二部件;以及在接合部处形成的沙漏形焊缝,其中,沙漏形焊缝限定了与垂直于第一部件的第一前表面的轴线成 /

‑

5度至60度范围内的角度γ的平面,并且其中,沙漏形焊缝的表面长度与中点长度之比在1至2.0:1的范围内,沙漏形焊缝的根部长度与中点长度之比在1至2.0:1的范围内。

24.在本公开的其它方面,第一部件包括齿轮,并且第二部件包括凸缘。

附图说明

25.本文描述的附图仅用于说明目的,并不旨在以任何方式限制本公开的范围。

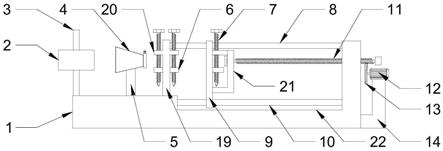

26.图1a为根据示例性实施例形成的传动齿轮的横截面;

27.图1b为根据示例性实施例的图1a的横截面的一部分的特写,示出了在激光焊接之前相邻布置的两个部件;

28.图2为根据示例性实施例的图1b所示的激光焊接零件的横截面,示出了垂直于焊接方向截取的焊缝的横截面;

29.图3示出了根据示例性实施例的激光焊接部件以形成零件的方法;

30.图4示出了根据示例性实施例的垂直于焊接方向截取的焊接之前的两个部件的横

截面;

31.图5示出了根据示例性实施例的垂直于焊接方向截取的焊接之前的两个部件的横截面;

32.图6a示出了根据示例性实施例的垂直于焊接方向截取的待激光焊接的部件的横截面以及相对于部件的激光束方向,示出了激光焊接轴线的倾斜角;

33.图6b示出了根据示例性实施例的垂直于焊接方向截取的待激光焊接的部件的横截面以及相对于部件的激光束方向;

34.图7示出了根据示例性实施例的垂直于焊接方向截取的焊接之前的两个部件的横截面,示出了焊接激光轴线从接合面的偏移;

35.图8示出了根据示例性实施例的激光焊接部件以形成零件的方法,包括可选工艺步骤;以及

36.图9示出了根据示例性实施例的垂直于焊接方向截取的激光焊接后的两个部件的横截面,示出了焊缝的沙漏横截面。

具体实施方式

37.以下描述本质上仅是示例性的,并不旨在限制本公开、应用或使用。

38.本公开涉及一种形成单个、成角度和沙漏形的焊缝和包括成角度的沙漏形焊缝的部件的方法。图1a和图1b示出了两个部件100、102的横截面。在这个方面,第一部件100是圆形凸缘,并且第二部件102是齿轮,它们一起形成零件10。在所示的方面,该零件是传动齿轮。第一部件100激光焊接到第二部件102上。应理解,可以根据本文所描述的方法将其它部件结合起来以形成其它零件。

39.例如,图1b示出了焊接之前第一部件100和第二部件102的特写。每个部件包括接合面106、108。接合面106、108彼此相邻布置,以在焊接之前在两个部件100、102之间形成界面110。本文中接合面可以理解为形成接合部112的表面。本文中接合部可以理解为两个或多个部件结合在一起以形成零件的点。

40.在激光焊接之后,由形成熔合零件10的第一部件100和第二部件102之间的焊缝114形成接合部112,其一个方面在图2中示出。焊缝114包括来自第一部件100和第二部件102的接合面106、108的材料,该材料已经熔化在一起并在冷却时固化。焊缝114的成分受到第一部件100和第二部件102的合金成分的影响。热影响区116、118示出为在焊缝114的任一侧。在第一端120处,焊缝114包括形成在第一部件100的第一前表面124与第二部件102的第二前表面126之间的接合部112处的焊缝表面122,其中,前表面124、126是面向焊接激光器的表面。在其它方面,激光焊接机的激光入射到前表面中的至少一个(如果不是全部的话)上,这取决于所形成的接合部的类型。在第二端128处,焊缝114包括焊缝根部130,该焊缝根部形成在第一部件100的第一后表面132与第二部件102的第二后表面134之间的接合部112处。部件100、102的后表面132、134与前表面124、126相反。

41.再次参考图1b,在上述的其它方面,在焊接之前,凹口140由第一部件100的第一后表面132和第一接合面106限定。如图4所示,凹口140也可以由第二部件102的第二后表面134和第二接合面108限定。在某些方面,凹口140宽度wn在0.5毫米至1.5毫米的范围内,包括其中的所有值和范围,凹口深度dn在0.5毫米至1.0毫米的范围内,包括其中的所有值和

范围。不受特定理论的限制,凹口140被理解为有助于增加表面张力和形成相对平滑的焊缝根部130表面。

42.在上述的其它方面,第一部件100和第二部件102由铁合金形成。在其它方面,第一部件100和第二部件102由不同的铁合金形成,或者由相同的铁合金形成。铁合金包括,例如,合金钢、高合金钢、碳钢或不锈钢。合金钢是铁和碳与一种或多种其它合金元素如锰、铬、硅、钼、钒、铜、镍、硼、硫、钛、钨或其它合金元素的合金,其中,其它合金元素和碳以总合金成分重量的一定范围(对于钢,为0.02%至1.2%)存在。低合金钢理解为包括小于5.0%重量的其它合金元素,而高合金钢在本文中理解为包括总合金元素的至少5.0%重量。碳钢的合金元素较少,通常是碳、锰和硅。低碳钢理解为包括小于合金总重量的0.25%重量的碳;而高碳钢理解为包括合金总重量的0.59%重量或更多的碳,例如0.65%重量。在上述方面,第一部件100由碳钢形成,而第二部件102由合金钢形成。在其它方面,第一部件100或第二部件102被渗碳,并且在某些方面,第一部件100被渗碳。

43.通常,增加铁合金中碳的含量会增加合金的淬透性并降低可焊性。淬透性通常理解为淬火时的硬化深度,硬度通常理解为抗压痕性。淬透性理解为取决于合金、碳的量、合金的微观结构和晶粒尺寸、样品的几何形状、冷却剂的类型、奥氏体化温度和时间。

44.当合金中加入其它元素时,这些其它元素也会影响合金的淬透性和可焊性。碳当量被用作预测这种合金的淬透性和可焊性的指标。合金的碳当量越高,淬透性越高,可焊性越低。相对较高浓度的碳、锰、铬、硅、钼、钒、硼、铜和镍往往会增加碳当量。在某些方面,已知合金成分的碳当量由国际焊接学会采用的迪尔登和奥尼尔公式估算。在某些方面,第一部件的碳当量相对小于第二部件的碳当量。

45.合金的淬透性也可以用理想直径(ideal diameter,di)来表征。理想直径是指具有圆形横截面的钢筋的最大直径,在热处理以实现奥氏体化之后,可以在理想的淬火剂(室温下为水或油)中淬火,以在钢筋中心产生50%的马氏体。理想直径越大,铁合金的淬透性越高。应理解,非圆柱形形状的淬透性可以使用等效圆的理想直径值来估计。在某些方面,第一部件由理想直径比第二部件的理想直径相对较小的合金形成。

46.本公开还涉及一种激光焊接方法,以在第一部件100与第二部件102之间的接合部112处形成焊缝114。方法200的一个方面在图3中示出。该方法从框210处开始,将第一部件100和第二部件102布置成彼此相邻,以在接合面106、108之间提供界面110。在框220处,通过在接合面106、108的界面110处或附近照射a)第一部件100和b)第二部件102中的至少一个,第一部件100和第二部件102激光焊接在一起。在框230处,接合面106、108熔化,并且在框240处,由熔化物形成焊缝114,该焊缝限定第一部件100与第二部件102之间的接合部112,以形成零件10。

47.如上所述,在框210处,接合面106、108彼此相邻布置,以在焊接之前在两个部件100、102之间形成界面110。在某些方面,接合面106、108布置成在界面110处彼此接触。如图4所示,第一接合面106限定了第一平面p1。然而,应理解,整个接合面106并非在所有方面都与第一平面p1相邻,如本文进一步描述的凹口140所示。第一平面p1与轴线a成 5度至 60度或

‑

5度至

‑

60度(即 /

‑

5度至60度)范围内的角度α,轴线a垂直于第一前表面124。如果第一部件100是圆形的,如图1所示,则角度α也在 5度至 60度或

‑

5度至

‑

60度的范围内(包括其中的所有值和范围)偏离部件100的中心轴线ag。第二接合面108限定了第二平面p2,其以与

第一接合面106的角度α相匹配的角度形成。如图所示,第一平面p1与第二平面p2重叠并平行。

48.一旦部件的接合面106、108相邻布置,在框220处,第一部件100和第二部件102激光焊接在一起。激光焊接在本文中理解为使用激光以光和热的形式向第一部件100和第二部件102施加能量的焊接过程。如上所述,如图5所示,激光器142入射并照射a)第一部件100的第一前表面124和b)第二部件102的第二前表面126中的至少一个。根据形成的接合部112的类型和激光器142的光斑尺寸d1,激光器142可以入射到第一前表面124和第二前表面126两者上。

49.在某些方面,激光器142在532纳米至1070纳米范围内(包括其中的所有值和范围,例如532纳米至750纳米、750纳米至1070纳米、1070纳米等)的电磁波长下操作。在其它方面,激光器142以连续的功率操作;然而,激光器142也可以在脉冲功率下操作。在上述的其它方面,激光器142也以1.00米/分钟至3.00米/分钟范围内(包括其中的所有值和范围,例如1.45米/分钟至1.55米/分钟、1.5米/分钟)的焊接速度操作。此外,在上述方面,激光器以2kw至6kw范围内(包括其中的所有值和范围,例如3.8kw至4.2kw、4.0kw)的功率操作。激光的功率取决于例如焊缝深度等因素,其中,焊缝114越深,激光142的相对功率越大。激光器142在直径为d1的光斑尺寸下操作,该光斑尺寸定义为激光入射到a)第一前表面124和b)第二前表面126中的至少一个上,在200微米至600微米的范围内,包括其中的所有值和范围,例如375微米至425微米、400微米。功率和光斑尺寸的组合理解为有助于防止焊缝根部130处的焊缝114爆裂,即使在某些方面,在接合部112处仅使用单个焊缝114来固定第一部件100和第二部件102也是如此。

50.在上述的其它方面,激光焦点fp聚焦在第一前表面124下方、第一前表面124与第一后表面132之间,深度为相应部件厚度t1的35%至65%,包括其中的所有值和范围,例如厚度t1的50%。如图5所示,垂直于第一前表面124测量厚度t1。在替代方面,以类似的方式相对于第二前表面126和第二后表面134测量厚度t1。在上述的一个方面,第一部件100的厚度t1和焊缝114的深度在5.0毫米至6.5毫米的范围内,包括其中的所有值和范围,例如5.5毫米。焦点fp理解为有助于焊缝114的形状,如本文进一步描述的。此外,激光在焊接方向上的斜入在2至15度的范围内,包括其中的所有值和范围,激光在焊接方向上的斜出在2至15度的范围内,包括其中的所有值和范围。

51.图6a至6b示出了激光器142的中心轴线a1(由箭头表示)相对于第一部件100和第二部件102倾斜的大致角度和方向。图6a示出了一个方面,其中,第一部件100是由碳钢形成的凸缘,第二部件102是由合金钢(例如高合金钢)形成的内齿轮。图6b示出了一个方面,其中,第一部件100是由碳钢形成的轮毂,第二部件102是由合金钢(例如高合金钢)形成的外齿轮。在这些方面,激光器142成角度地朝向碳钢部件。

52.再次参考图5,在某些方面,由激光器的中心轴线a1确定的激光器142以入射角β定位,该入射角β偏离由第一接合面106限定的第一平面p1,在0度至 /

‑

5度的范围内,包括其中的所有值和范围,例如在 /

‑

0.1度至 /

‑

5度的范围内、0度等。入射角通常理解为入射到表面上的激光(由中心轴线定义)与入射点处垂直于表面的直线之间的角度。在某些方面,激光器142的入射角β朝向第二部件102。在其它方面,由中心轴线a1限定的激光器142的入射角从垂直于部件表面的轴线朝向具有较高理想直径的部件倾斜5至60度,包括其中的所

有值和范围,例如5度至35度。此外,如图7所示,激光器142的中心轴线a1可以偏离p1平面0.05毫米至0.8毫米范围内的距离od。在某些方面,偏移是在朝向具有比其它部件的理想直径相对更高的理想直径的部件的方向上。在其它方面,偏移是在第一部件100的方向上。

53.当在框220处进行照射时,在框230处,第一部件100的第一接合面106的一部分和第二部件102的第二接合面108熔化。应理解,在调整激光相对于焊接激光器142的接合面106、108的倾斜时,接合面106、108的熔化材料的量可以变化,从而影响焊缝114的合金成分。还可以设想,如果激光倾斜角β偏离第一接合面106的平面p1,则调整焦点fp深度可以改变熔体化学性质。调整焊缝114的合金成分会影响焊缝114的碳当量和理想直径,这可以用于优化焊缝114的机械性能、电性能或热性能。然后,在框240处,熔融材料冷却以形成焊缝114和第一部件100和第二部件102之间的接合部112。

54.在可选方面,如图8所示,该方法开始于框202处,形成凹口140。此外,在框212处,布置第一部件100和第二部件102之后,第一部件100的第一后表面132和第二部件102的第二后表面134可选地在100℃至180℃范围内(包括其中的所有值和范围)的温度下预热。在某些方面,后表面132、134加热到100℃至180℃范围内(包括其中的所有值和范围)的温度。在某些方面,预热在界面110附近局部进行,其中,预热区可以从界面110的任一侧延伸0.2毫米至2.0毫米的范围,包括其中的所有值和范围。在其它方面,通过感应加热或使用散焦激光束进行加热,其中,激光器的操作参数在本文所述的范围之外。

55.在框214处,气体可选地施加到部件100、102的第一后表面132和第二后表面134。在某些方面,气体是惰性气体,例如氩气或氮气,并且以0.1标准立方厘米每分钟(sccm)至10sccm范围内(包括其中的所有值和范围)的速率供应。在其它方面,在第一部件100和第二部件102被照射之后保持气体的施加,并且在一些方面,直到焊缝114已经凝固。在某些方面,向部件100、102的后表面132、134施加气体有助于保护熔融材料并提供不塌陷的相对平滑的焊缝根部130。

56.如图9所示,焊缝114在接合部112处熔合第一部件100和第二部件102。在某些方面,焊缝114的中心150限定了平面p3,该平面与垂直于第一部件100的第一前表面124的轴线a成角度γ,该角度γ在 5度至 60度的范围内,或者可替代地在

‑

5度至

‑

60度的范围内(即, /

‑

5度至60度)。此外,通过上述过程形成的焊缝114呈现如图2和8所示的沙漏形状。如这些图中所示,焊缝114包括第一前表面124和第二前表面126之间的焊缝表面122、第一后表面132和第二后表面134之间的焊缝根部,以及位于焊缝表面122与焊缝根部130之间的中间部分136,中间部分位于第一部件100(或第二部件102)厚度t1的深度的大约35%至65%。在某些方面,沙漏形焊缝的焊缝表面122长度ls与中点长度lm之比在1:1至2.0:1的范围内(包括其中的所有值和范围,例如1.25:1),并且焊缝根部长度lr与焊缝中点长度lm之比在1:1至2.0:1的范围内(包括其中的所有值和范围)。至少部分由于激光器142焦点fp的定位,中间部分136的长度小于焊缝表面122和焊缝根部130的厚度。由于焊缝114的中间部分136通常比焊缝114的其余部分短,热影响区116、118相对较小。在某些方面,仅需要单个焊缝114,并且在接合部112处提供该焊缝。

57.虽然方法和焊缝114在上文中关于第一部件100和第二部件102进行了描述,但是应理解,该方法适用于将其它部件(例如第三部件)熔合到零件上。再次参照图1,零件10是用于机动车辆的传动齿轮。然而,应理解的是,该方法和由此产生的焊缝可以应用于其它部

件和零件,例如离合器毂组件、离合器壳体组件、传动轴组件、半轴组件、后轴以及用于风力发电和电器的齿轮和壳体,并且不限于用于机动车辆的传动齿轮。

58.形成单个、成角度和沙漏形焊缝的方法和由本公开的方法形成的部件具有多个优点。这些优点可以包括,例如,提高焊接装配精度。这些优点还包括在焊缝根部处提供相对光滑的精加工表面。这些优点还包括减少热影响区冷却循环,从而减少或避免开裂。这些优点还包括接合面面积更大,使得焊接强度增加,负载条件相对改善。这些优点还包括具有改变熔合碳当量的能力和倾斜激光束的能力。

59.本公开的描述本质上仅仅是示例性的,并且不脱离本公开要点的变化旨在落入本公开的范围内。这样的变化不应视为脱离本公开的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。