1.本发明涉及半导体器件测量领域,具体涉及一种半导体器件测量方法。

背景技术:

2.在半导体器件的生产过程中,经常需要对生产的器件的关键尺寸进行测量,并且,越精准的测量数据,就意味着越高的生产良率。因此,精准的关键尺寸半导体器件测量方法,一直是技术人员们的追求。

3.在现有技术中,经常会采用椭圆偏振干涉光谱仪(ocd,optical critical dimension)来对半导体器件生产过程中的关键尺寸进行测量。它具有速度快,精准度高,稳定性好,并且对半导体器件无损伤的优点。

4.在现有技术中使用椭圆偏振干涉光谱仪对半导体器件的关键尺寸进行测量时,也会出现测量误差。

技术实现要素:

5.本发明的目的在于提供一种半导体器件测量方法,能够减小对半导体器件的关键尺寸进行测量时的测量误差并降低模型建立难度。

6.为了解决上述技术问题,以下提供了一种半导体器件测量方法,用于使用椭圆偏振干涉光谱仪进行半导体器件的关键尺寸测量,包括以下步骤:根据所述半导体器件的标准件的表面形貌特征,获取所述半导体器件表面的至少两种最小重复单元;对所述至少两种最小重复单元进行关键尺寸测量,获取所述至少两种最小重复单元的关键尺寸数据;根据所述至少两种最小重复单元的关键尺寸数据,构建所述椭圆偏振干涉光谱仪内关于所述半导体器件的测量模型;根据所述测量模型对所述半导体器件进行关键尺寸测量。

7.可选的,根据所述至少两种最小重复单元的关键尺寸数据,构建所述椭圆偏振干涉光谱仪内关于所述半导体器件的测量模型时,还包括以下步骤:在薄膜上分别形成与各个最小重复单元具有同样的关键尺寸数据的数个模拟结构;使用所述椭圆偏振干涉光谱仪对所述模拟结构进行关键尺寸测量,获取第一关键尺寸数据;使用所述椭圆偏振干涉光谱仪对所述标准件进行关键尺寸测量,获取第二关键尺寸数据;根据所述第一关键尺寸数据和第二关键尺寸数据在所述椭圆偏振干涉光谱仪内获取所述标准件的测量模型。

8.可选的,对所述模拟结构进行关键尺寸测量,获取第一关键尺寸数据前,还包括以下步骤:对待测试的半导体器件以及各个模拟结构进行至少一个相同的工艺制程。

9.可选的,所述薄膜包括硅薄膜、氮化硅薄膜或二氧化硅薄膜中的至少一种。

10.可选的,所述模拟结构形成在形成有所述标准件的晶圆的切割道中。

11.可选的,根据所述半导体器件的标准件的表面形貌特征,获取所述半导体器件表面的至少两种最小重复单元时,包括以下步骤:获取所述半导体器件的标准件的表面形貌特征数据,包括所述标准件表面的不同区域的线宽大小和不同线宽的分布方式;将具有相似线宽的区域作为同一种最小重复单元。

12.可选的,将具有相似线宽的区域作为同一种最小重复单元时,包括以下步骤:确定被选择的区域的线宽宽度是否处于预设线宽范围内,若是,则该区域为该预设线宽范围对应的最小重复单元。

13.可选的,将具有相似线宽的区域作为同一种最小重复单元前,还包括以下步骤:划分至少两个预设线宽范围,以获取至少两种最小重复单元。

14.可选的,使用所述测量模型对所述半导体器件进行关键尺寸测量时,包括以下步骤:向待测量的所述半导体器件投射测量光线;获取所述半导体器件反射所述测量光线而形成的干涉光谱;对比分析所述干涉光谱与所述测量模型,获取所述半导体器件的关键尺寸。

15.可选的,对比分析所述半导体器件上的各个最小重复单元的干涉光谱与所述测量模型。

16.本发明的半导体器件测量方法能够根据待测量的半导体器件的形貌特征将所述半导体器件划分为至少两个最小重复单元,并对各种最小重复单元分别进行关键尺寸的测量,以构建更精准的测量模型,并降低模型建立难度。

附图说明

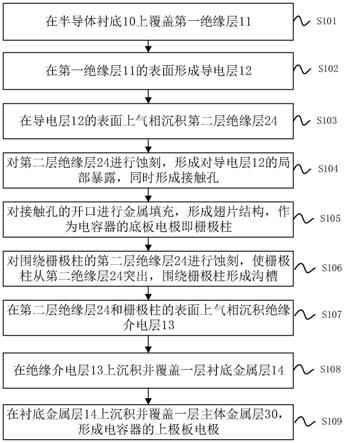

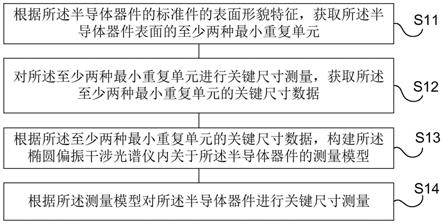

17.图1为本发明的一种具体实施方式中的半导体器件测量方法的步骤流程示意图。

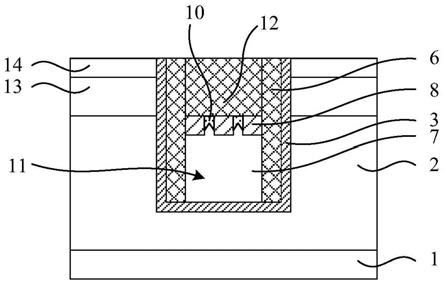

18.图2为本发明的一种具体实施方式中长短不同的间隔处的二氧化硅刻蚀后的切片图。

19.图3a为本发明的一种具体实施方式中的存储器器件在进行埋入式字线蚀刻步骤之前的俯视示意图。

20.图3b、图3c为本发明的一种具体实施方式中的存储器器件在进行埋入式字线蚀刻步骤之前的相邻两有源区之间的较长间隔与有源区构成的最小重复单元的模拟结构示意图,其中图3c是剖视图。

21.图3d、图3e为本发明的一种具体实施方式中的存储器器件在进行埋入式字线蚀刻步骤之前的相邻两有源区之间的较短间隔与有源区构成的最小重复单元的模拟结构示意图,其中图3e是剖视图。

22.图4a为本发明的一种具体实施方式中的存储器器件在进行埋入式字线蚀刻步骤之后的俯视示意图。

23.图4b、图4c为本发明的一种具体实施方式中的存储器器件在进行埋入式字线蚀刻步骤之后的相邻两有源区之间的较长间隔与有源区构成的最小重复单元的模拟结构示意图。

24.图4d、图4e为本发明的一种具体实施方式中的存储器器件在进行埋入式字线蚀刻步骤之后的相邻两有源区之间的较短间隔与有源区构成的最小重复单元的模拟结构示意图。

25.图5a、图5b均为使用切片测量两种结构获取的测量结果的对比趋势示意图和线性关系图,且图5a、图5b的上一行为对比趋势示意图,图5a、图5b的下一行为线性关系图,且第一折线为实际待测量的硅薄膜或二氧化硅薄膜上形成的存储区域中埋入式字线沟槽的切片电镜测量结果,第二折线为本发明中的在实验用硅薄膜或二氧化硅薄膜上形成的模拟结

构的埋入式字线沟槽的切片电镜测量结果,包括第一最小重复单元对应的第一模拟结构的埋入式字线沟槽以及第二最小重复单元对应的第二模拟结构的埋入式字线沟槽。

26.图6a至图6d均为本发明的一种具体实施方式中构建的测量模型获得的模拟结构的切片电镜测量数据和使用椭圆偏振干涉光谱仪测量数据的线性关系示意图,且图6a、图6b中的第一模拟结构和第二模拟结构形成在实验用硅薄膜上,图6c、图6d中的第一模拟结构和第二模拟结构形成在实验用二氧化硅薄膜上。

27.图6e、图6f为图6a至图6d中使用的数据的图表。

具体实施方式

28.研究发现,使用椭圆偏振干涉光谱仪对半导体器件的关键尺寸进行测量时出现测量误差的原因在于,现有技术中使用椭圆偏振干涉光谱仪测量半导体器件的关键尺寸时,将半导体器件作为若干个最小重复单元的分布排列,针对该最小重复单元构建的测量模型精度有限,对具有较复杂的形貌特征的半导体器件,使用同一种最小重复单元往往不能很好的描述该半导体器件,因此在具有较复杂的形貌特征的半导体器件的关键尺寸的测量上,使用现有技术中的测量方法就会出较大的偏差。而若要构建高精度的测量模型,则会导致建模难度激增,耗时久。

29.例如,在形成埋入式字线时,首先在有源区的基础上填上二氧化硅层,之后在所述二氧化硅层表面蚀刻出沟槽,以形成埋入式字线。由于所述沟槽之间的间隔区域线宽不同,实际在被刻蚀时,刻蚀出的沟槽深浅不一,但由于只使用了同一种最小重复单元来度量所述沟槽的深度,因此往往会出现对沟槽深度的测量误差。

30.以下结合附图和具体实施方式对本发明提出的一种半导体器件测量方法作进一步详细说明。

31.请参阅图1,为本发明的一种具体实施方式中的半导体器件测量方法的步骤流程示意图。

32.在图1所示的具体实施方式中,提供了一种半导体器件测量方法,用于使用椭圆偏振干涉光谱仪进行半导体器件的关键尺寸测量,包括以下步骤:s11根据所述半导体器件的标准件的表面形貌特征,获取所述半导体器件表面的至少两种最小重复单元;s12对所述至少两种最小重复单元进行关键尺寸测量,获取所述至少两种最小重复单元的关键尺寸数据;s13根据所述至少两种最小重复单元的关键尺寸数据,构建所述椭圆偏振干涉光谱仪内关于所述半导体器件的测量模型;s14根据所述测量模型对所述半导体器件进行关键尺寸测量。

33.该具体实施方式中的半导体器件测量方法能够根据半导体器件的标准件的形貌特征,将所述半导体器件划分为至少两个最小重复单元,便于对形貌复杂的半导体器件构建更精确的测量模型,从而能够获取更精准的关键尺寸数据。并且,使用该具体实施方式中的半导体器件测量方法,能够有效减少半导体器件复杂的形貌特征对测量精准度的影响。并且,使用该具体实施方式中的半导体器件测量方法,构建测量模型时的难度较小,测量的精准度较高。

34.在该具体实施方式中,所述半导体器件的生产标准可以体现在所述标准件上。通过对所述标准件的分析,来构建所述半导体器件的测量模型,可以使得所述测量模型具有

更大的普适性。

35.在一种具体实施方式中,根据所述至少两种最小重复单元的关键尺寸数据,构建所述椭圆偏振干涉光谱仪内关于所述半导体器件的测量模型时,还包括以下步骤:在薄膜上分别形成与各个最小重复单元具有同样的关键尺寸数据的数个模拟结构;使用所述椭圆偏振干涉光谱仪对所述模拟结构进行关键尺寸测量,获取第一关键尺寸数据;使用所述椭圆偏振干涉光谱仪对所述标准件进行关键尺寸测量,获取第二关键尺寸数据;根据所述第一关键尺寸数据和第二关键尺寸数据在所述椭圆偏振干涉光谱仪内获取所述标准件的测量模型。

36.在该具体实施方式中,所述椭圆偏振干涉光谱仪可以发射椭偏光测量模拟结构和待测的标准件的标准尺寸,并使用这些测量数据构建测量所需的测量模型。在一些其他的具体实施方式中,所述椭圆偏振干涉光谱仪内也可以设置初始的测量模型,由该初始的测量模型作为测量的基础,以输出较为准确的测量数据。

37.在一种具体实施方式中,构建所述测量模型时,所述椭圆偏振干涉光谱仪会根据构建的所述测量模型拟合出光谱,并拟合实际测量得到的光谱,来调整测量模型参数,使根据所述测量模型拟合出的光谱与实际测量得到的光谱趋于一致。在该具体实施方式中,实际测量得到的光谱包括实际测量模拟结构得到的光谱,以及实际测量所述标准件时得到的光谱。

38.在该具体实施方式中,对所述测量模型进行了多次调整,因此获取到的所述测量模型更符合标准件的实际情况。

39.在一种具体实施方式中,对所述模拟结构进行关键尺寸测量,获取第一关键尺寸数据前,还包括以下步骤:对待测试的半导体器件以及各个模拟结构进行至少一个相同的工艺制程。

40.该具体实施方式在所述模拟结构经历与待测量的半导体器件相同的至少一道工艺制程后,再进行第一关键尺寸数据的测量,避免了由于模拟结构过于简单而造成一些问题。例如所述模拟结构过于简单,与实际的待测量的半导体器件存在较大的结构差别,因此不能很好的反应待测量的半导体器件的关键尺寸。

41.在一种具体实施方式中,所述半导体器件为存储器器件,且测量区域为存储器器件的存储区(array)时,所述模拟结构实现于形成了所述存储器器件的晶圆的切割道中,切割道中的环境比较简单,与实际的标准件所处的环境差别较大,因此即使对所述模拟结构进行测量,也不能很好地反映实际的标准件的状况,该模拟结构与实际的存储区匹配不佳。

42.在将模拟结构与该待测试的半导体器件投入到相同的至少一道后续生产流程去中后,由于所述模拟结构于所述待测试的半导体器件之间相似的结构更多了,因此可以得到与实际关键尺寸更相近的第一关键尺寸数据。

43.在一种具体实施方式中,所述薄膜包括硅薄膜、氮化硅薄膜或二氧化硅薄膜中的至少一种。在一种其他的具体实施方式中,所述模拟结构形成在形成有所述标准件的晶圆的切割道中。例如,在所述半导体器件为将要形成存储器器件的晶圆时,所述模拟结构就可以形成在所述晶圆的切割道中。

44.在一种具体实施方式中,根据所述半导体器件的标准件的表面形貌特征,获取所述半导体器件表面的至少两种最小重复单元时,包括以下步骤:获取所述半导体器件的标

准件的表面形貌特征数据,包括所述标准件表面的不同区域的线宽大小和不同线宽的分布方式;将具有相似线宽的区域作为同一种最小重复单元。

45.在该具体实施方式中,按照所述标准件表面的不同区域的线宽大小和不同线宽的分布方式来划分不同的最小重复单元,对不同线宽的区域进行单独分析,可以有效的避免因所述标准件表面的不同区域的线宽不同而造成的干扰效应。

46.在一种具体实施方式中,将具有相似线宽的区域作为同一种最小重复单元时,包括以下步骤:确定被选择的区域的线宽宽度是否处于预设线宽范围内,若是,则该区域为该预设线宽范围对应的最小重复单元。在一种具体实施方式中,所述预设线宽范围可以由用户根据需要进行设置。一般而言,在对存储器器件的存储区进行测量模型的构建时,构建两个最小重复单元,具体的,对线宽位于20nm-50nm范围内的区域,作为第一最小重复单元,对线宽位于40-80nm范围内的区域,作为第二最小重复单元。实际上,也可根据需要划分所述最小重复单元的线宽范围,一般而言,最小重复单元的线宽范围越小,最终获取的测量模型越精确。

47.在一种具体实施方式中,将具有相似线宽的区域作为同一种最小重复单元前,还包括以下步骤:划分至少两个预设线宽范围,以获取至少两种最小重复单元。在实际的使用过程中,各个最小重复单元的线宽范围可根据需要进行划分。通过设置合理的各个最小重复单元的线宽范围,可以有效避免在光学测量关键尺寸时,最小重复单元内的各区域的不同线宽造成的光学信号的干扰效应。

48.在一种具体实施方式中,使用190nm到860nm波长的光线测量所述半导体器件以及所述模拟结构的关键尺寸。在一种具体实施方式中,使用黄光来测量所述半导体器件以及所述模拟结构的关键尺寸。

49.在一种具体实施方式中,使用所述测量模型对所述半导体器件进行关键尺寸测量时,包括以下步骤:向待测量的所述半导体器件投射测量光线;获取所述半导体器件反射所述测量光线而形成的干涉光谱;对比分析所述干涉光谱与所述测量模型,获取所述半导体器件的关键尺寸。

50.在一种具体实施方式中,对比分析所述半导体器件上的各个最小重复单元的干涉光谱与所述测量模型。

51.实施例:

52.在埋入式字线蚀刻步骤工艺中,有源区交叠排列,造成相邻两有源区之间间隔具有不同的线宽,且相邻两有源区之间形成有二氧化硅。在形成埋入式字线的过程中,需要对相邻两有源区之间的二氧化硅进行刻蚀,形成埋入式字线沟槽。

53.由于在形成的存储器器件中,相邻两有源区之间间隔具有不同的线宽,这些不同的线宽将会导致这些间隔处的二氧化硅被刻蚀后的形成的埋入式字线沟槽的深度也各不相同。使用现有技术中的光学测量关键尺寸的方法对埋入式字线沟槽的深度进行测量时,使用的同一最小重复单元来测量,忽略相邻两有源区之间间隔的线宽差别,使得所述埋入式字线沟槽在被测量时呈现出相似的光学信号,缺乏辨别度,导致分析结果不准确。

54.请看图2,为存储器器件的存储区在字线方向上的切片图。使用电镜技术可以看到,在形成所述埋入式字线沟槽时,形成的埋入式字线沟槽具有不同深度。这是由于相邻两沟槽间的间隔大小不同,其中较短的沟槽对应至较短的间隔,较长的沟槽对应至较长的间

隔。

55.在该实施例中,采用所述半导体器件的测量方法,将所述存储器器件的存储区划分为两个最小重复单元,并将两个最小重复单元体现在薄膜上,形成模拟结构。具体的,可以参阅图4a至图4e,包括第一最小重复单元402和第二最小重复单元404,其中图4b、图4c为第一最小重复单元402对应的模拟结构410,图4d、图4e为第二最小重复单元404对应的模拟结构411。

56.从图3a至图3e,到图4a至图4e,对模拟结构进行了工艺流程处理,包括在所述衬底405上的隔离沟槽内形成了二氧化硅层406,将所述隔离沟槽填满,所述二氧化硅层406上方再形成所述有源区403。此时,对所述待测量的存储器器件也进行了相同的处理,以使得之后获得的如图4a至图4e中所示的模拟结构与实际待测试的存储器器件的结构有更多相同的部分,保证最后得到的第一关键尺寸数据与第二关键尺寸数据的相近程度。

57.具体的,图3a与所述图4a对应,图3b、图3c与所述图4b、4c对应,图3d、图3e与所述图4d、4e对应,且图3b、图3d均为所述模拟结构的俯视图,所述图3c、图3e均为所述模拟结构的剖视图,且沿图3b、图3d中的虚线切剖。

58.在该实施例中,第一最小重复单元402对应的模拟结构410的尺寸为有源区403的宽度加上相邻两有源区403之间较宽间隔的尺寸,第二最小重复单元404对应的模拟结构411的尺寸为有源区403的宽度加上相邻两有源区403之间较窄间隔的尺寸。

59.在第一最小重复单元402对应的模拟结构410,以及第二最小重复单元404对应的模拟结构411表面形成埋入式字线沟槽时,测量得到的埋入式字线沟槽的深度与实际的埋入式字线沟槽深度具有较好的线性关系,能够准确的模拟出实际上的埋入式字线沟槽的深度。并且,由于将具有不同线宽的区域作为不同的最小重复单元进行分析,对同一最小重复单元而言,不存在线宽差距较大而导致的信号干扰,因此也提高了光学测量关键尺寸的准确性。

60.请参阅图5a至图5b,图5a、图5b为使用切片电镜测量两种结构获取的测量结果的对比趋势示意图和线性关系图,且图5a、图5b的上一行为对比趋势示意图,图5a、图5b的下一行为线性关系图,且第一折线为实际待测量的硅薄膜或二氧化硅薄膜上形成的存储区域中埋入式字线沟槽的切片电镜测量结果,第二折线为本发明中的在实验用硅薄膜或二氧化硅薄膜上形成的模拟结构的字线沟槽的切片电镜测量结果,包括第一最小重复单元对应的模拟结构的埋入式字线沟槽以及第二最小重复单元对应的模拟结构的埋入式字线沟槽。

61.在图5a、图5b中,所有的线性关系图中的r2的值都大于0.4,具有有强相关性,所以在第一最小重复单元对应的模拟结构形成的埋入式字线沟槽,以及在第二最小重复单元对应的模拟结构上形成的埋入式字线沟槽,能够反映存储器器件的存储区状况。

62.请参阅图6a至图6d,均为用椭圆偏振干涉光谱仪测模拟结构字线沟槽的数据与切片电镜测试的模拟结构字线沟槽的数据对比,相关性说明用椭圆偏振干涉光谱仪测得的数据能够精确反应模拟结构的尺寸,且结合图5a、5b,进而说明用椭圆偏振干涉光谱仪测试模拟结构的数据能够反映出实际待测沟槽的尺寸数据。

63.图6e、图6f为图6a至图6d中使用的数据的图表。从图6a至图6d可以看出,使用所述测量方法中构建的测量模型去测量第一最小重复单元对应的模拟结构上形成的埋入式字线沟槽,以及第二最小重复单元对应的模拟结构上形成的埋入式字线沟槽时,都与对这两

者进行电镜测量时得到的结果具有很好的线性相关性。请看图6e、图6f,图6e、图6f中的si wl a和si wl b分别为硅衬底上的第一最小重复单元、第二最小重复单元对应的模拟结构上形成的埋入式字线沟槽的切片电镜实际量测值(即分别对应图6a、图6b中的横坐标),si_depth_fit分别为硅衬底上的第一最小重复单元、第二最小重复单元对应的模拟结构上形成的埋入式字线沟槽的椭圆偏振干涉光谱仪测量值(即分别对应图6a、图6b中的纵坐标),ox wl a和ox wl b分别为二氧化硅衬底上第一最小重复单元、第二最小重复单元对应的模拟结构上形成的埋入式字线沟槽的切片电镜实际量测值(分别对应图6c、6d中的横坐标),ox_depth_fit分别为二氧化硅衬底上的第一最小重复单元、第二最小重复单元对应的模拟结构上形成的埋入式字线沟槽的椭圆偏振干涉光谱仪测量值(分别对应图6c、图6d中的纵坐标)。

64.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。