1.本发明涉及一种绝缘铜线及卷绕该绝缘铜线而形成的电线圈。

2.本技术主张基于2019年3月27日于日本技术的专利申请2019

‑

061635号的优先权,并将其内容援用于此。

背景技术:

3.绝缘铜线具有铜线及包覆该铜线的表面的绝缘覆膜。卷绕该绝缘铜线而形成的电线圈被用作马达和变压器等各种电气设备用电线圈。在用作电线圈的材料的绝缘铜线中,卷绕成线圈状时,铜线与绝缘覆膜可能会剥离,从而在绝缘覆膜中产生浮起或褶皱,导致绝缘不良。因此,绝缘铜线被要求铜线和绝缘覆膜之间具有高密合性。

4.作为铜线与绝缘覆膜的密合性提高的绝缘铜线,专利文献1中记载有一种绝缘铜线,其使用熔点或软化点为220℃以上的工程塑料作为绝缘覆膜的材料,并且铜线在表面具有厚度5nm以上且300nm以下的氧化覆膜。并且,在专利文献2中记载有一种绝缘铜线,其使用聚烯烃硫化树脂及聚醚醚酮树脂等热塑性树脂作为绝缘覆膜的材料,并且将通过sem

‑

edx以加速电压20kv对与铜线的绝缘层接触的部分进行成分分析时的氧的原子数a与铜的原子数b的原子数比a/b设为0.25以下。

5.专利文献3中记载有一种绝缘铜线,其中,绝缘覆膜含有由与铜线的主成分相同的金属或包含该金属的化合物构成的无机粒子,绝缘覆膜的内侧层(距铜线周面有800nm厚)中的无机粒子的含有率为0.78面积%以上且0.89面积%以下,该内侧层包含聚酯酰亚胺类树脂、苯氧基树脂及硫醇类化合物。

6.专利文献1:日本特开2014

‑

154511号公报(a)

7.专利文献2:日本特开2017

‑

10613号公报(a)

8.专利文献3:日本专利第6368241号公报(b)

9.随着近年来的电气设备的小型、轻型化,要求电线圈的小型化和高密度化。然而,为了电线圈的小型化和高密度化,当将绝缘铜线卷绕成小直径的线圈状时、或者对宽扁铜线进行扁立弯曲加工时,铜线与绝缘覆膜容易剥离,从而在所获得的电线圈上容易产生绝缘覆膜的浮起或褶皱。在以往的绝缘铜线中,在卷绕成小直径的线圈状时或对宽扁铜线进行扁立弯曲加工时,会存在铜线与绝缘覆膜的密合性不充分的情况。

技术实现要素:

10.本发明是鉴于前述情况而完成的,其目的在于提供一种铜线与绝缘覆膜的密合性高,并且在卷绕成线圈状时铜线与绝缘覆膜不易剥离的绝缘铜线及绝缘覆膜的浮起或褶皱的产生得到抑制的电线圈。

11.为了解决上述课题,本发明的绝缘铜线具有铜线及包覆所述铜线的表面的绝缘覆膜,其特征在于,所述绝缘覆膜包含具有酰胺键的高分子材料,在通过剥离所述绝缘覆膜而形成于所述绝缘铜线的表面的剥离面中,与氮原子或碳原子键合的铜原子比与氧原子键合

的铜原子多,并且从剥离面沿深度方向形成有含有10原子%以上的氧的含氧层,所述含氧层的膜厚在2nm以上且30nm以下的范围内。

12.设为这种结构的本发明的绝缘铜线中,在通过剥离绝缘覆膜而形成于所述绝缘铜线的表面的剥离面中,与氮原子或碳原子键合的铜原子比与氧原子键合的铜原子多,因此铜线与绝缘覆膜的密合性提高。认为在剥离面检测到的与氮原子或碳原子键合的铜原子为从铜线扩散到绝缘覆膜而与构成绝缘高分子材料的酰胺键(

‑

nh

‑

co

‑

)的氮原子或碳原子键合的铜原子,从而是与高分子材料的亲和性高的铜原子。另一方面,认为在剥离面检测到的与氧原子键合的铜原子为从铜线扩散到绝缘覆膜的源自氧化铜的铜原子,从而是与高分子材料的亲和性低的铜原子。并且,通过剥离绝缘覆膜而形成的剥离面是在绝缘铜线中铜线与绝缘覆膜的密合性最弱且容易剥离的部分。即,本发明的绝缘铜线中,在剥离面中,与高分子材料的亲和性高的铜原子(与氮原子或碳原子键合的铜原子)比与高分子材料的亲和性低的铜原子(与氧原子键合的铜原子)多,因此难以形成剥离面,并且在卷绕成线圈状时铜线与绝缘覆膜不易剥离。

13.并且,从剥离面沿深度方向形成的、含有10原子%以上的氧的含氧层的膜厚被设为2nm以上,因此铜线与绝缘覆膜的密合性提高。并且,含氧层的膜厚较薄为30nm以下,因此难以引起卷绕成线圈状时因含氧层中产生裂纹而铜线与绝缘覆膜剥离的情况。

14.在此,在本发明的绝缘铜线中,优选具有所述酰胺键的高分子材料为聚酰胺酰亚胺。

15.在这种情况下,聚酰胺酰亚胺具有酰胺键(

‑

nh

‑

co

‑

)和酰亚胺键(

‑

conhco

‑

),因此容易产生与氮原子或碳原子键合的铜原子。因此,高分子材料为聚酰胺酰亚胺的绝缘铜线在卷绕成线圈状时,更可靠地不易剥离铜线和绝缘覆膜。

16.并且,虽然并无特别限定,但是绝缘覆膜中所包含的具有酰胺键的高分子材料的含量优选在50质量%~100质量%的范围内,进一步优选在75质量%~100质量%的范围内。

17.并且,虽然并无特别限定,但是绝缘覆膜中所包含的具有酰胺键的高分子材料的数均分子量优选在10000~40000的范围内,更优选在15000~30000的范围内。

18.并且,在本发明的绝缘铜线中,优选在所述剥离面中,通过飞行时间二次离子质谱法测定出的cuc2n2‑

离子的二次离子强度与cuo

‑

离子和cu2o

‑

离子的合计二次离子强度之比在2以上且50以下的范围内。

19.在这种情况下,包含与氮原子或碳原子键合的铜原子的cuc2n2‑

离子的二次离子强度与包含与氧原子键合的铜原子的cuo

‑

离子和cu2o

‑

离子的合计二次离子强度的比较大,在2以上且50以下的范围内,因此在卷绕成线圈状时更可靠地不易剥离铜线和绝缘覆膜。

20.此外,在本发明的绝缘铜线中,优选所述含氧层的膜厚为通过俄歇电子能谱法测定而得的值。

21.在这种情况下,含氧层的膜厚为通过精度高的俄歇电子能谱法测定而得的值,因此能够高精度地控制含氧层的膜厚,由此,能够更可靠地抑制因含氧层中产生裂纹而铜线与绝缘覆膜剥离的情况。

22.本发明的电线圈通过卷绕上述绝缘铜线而形成。

23.设为这种结构的本发明的电线圈通过卷绕上述绝缘铜线而形成,因此卷绕成线圈

状时,铜线与绝缘覆膜不易剥离,因此不易产生绝缘覆膜的浮起或褶皱。

24.根据本发明,其目的为能够提供一种铜线与绝缘覆膜的密合性高,并且卷绕成线圈状时铜线与绝缘覆膜不易剥离的绝缘铜线及绝缘覆膜的浮起或褶皱的产生得到抑制的电线圈。

附图说明

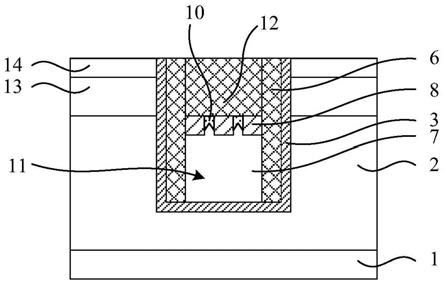

25.图1是本发明的一实施方式的绝缘铜线的横剖视图。

26.图2是表示剥离图1所示的绝缘铜线的绝缘覆膜的状态的横剖视图。

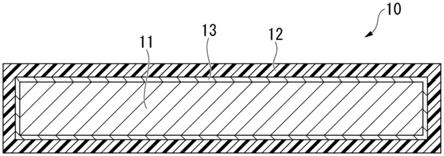

27.图3是通过俄歇电子能谱法从剥离面在深度方向对本发明例1中所获得的绝缘铜线进行元素分析的组成分布图。

具体实施方式

28.以下,参考附图对本发明的一实施方式的绝缘铜线进行说明。

29.图1是本发明的一实施方式的绝缘铜线的横剖视图。图2是表示剥离图1所示的绝缘铜线的绝缘覆膜的状态的横剖视图。

30.如图1所示,绝缘铜线10具有扁铜线11及包覆扁铜线11的表面的绝缘覆膜12。

31.扁铜线11的截面为矩形,并且扁铜线11具有由短边形成的边缘面和由长边形成的平坦面。作为扁铜线11的材料,能够使用铜及铜合金。作为铜及铜合金并无特别限制,能够使用以往的绝缘铜线中使用的铜及铜合金。扁铜线11的表面形成有含氧层13,该含氧层13含有10原子%以上的氧。含氧层13的氧主要以cuo或cu2o的形式含有。

32.绝缘覆膜12由聚酰胺酰亚胺形成。绝缘覆膜12的膜厚优选在10μm以上且50μm以下的范围内。

33.如图2所示,绝缘铜线10通过剥离绝缘覆膜12而形成剥离面14。剥离面14是在绝缘铜线10中扁铜线11和绝缘覆膜12最容易剥离的部分。作为剥离绝缘覆膜12的方法,能够使用jis c 5012:1993(印刷电路板试验方法)的机械性能试验(导体的剥离强度)中所记载的方法。另外,剥离面14的尺寸无需为jis c 5012:1993中所记载的尺寸,只要是能够通过飞行时间二次离子质谱法(tof

‑

sims)及俄歇电子能谱法(aes)进行分析的尺寸即可,例如可以为5mm左右。

34.剥离面14中,所存在的与氮原子或碳原子键合的铜原子比与氧原子键合的铜原子多。认为与氮原子或碳原子键合的铜原子为从扁铜线11扩散到绝缘覆膜12的铜原子与构成绝缘覆膜12中所包含的聚酰胺酰亚胺的酰胺键(

‑

nh

‑

co

‑

)或酰亚胺键(

‑

conhco

‑

)的氮原子或碳原子键合而成的。因此,与氮原子或碳原子键合的铜原子与绝缘覆膜的亲和性高。认为与氧原子键合的铜原子为在扁铜线11的表面生成的氧化铜扩散到绝缘覆膜12而成的,因此与氧原子键合的铜原子与绝缘覆膜12的亲和性低。即,在剥离面14中,所存在的与聚酰胺酰亚胺键合的铜原子比形成为氧化铜的铜原子多。剥离面14为在绝缘铜线10中扁铜线11和绝缘覆膜12的密合性最弱且容易剥离的部分。即,本实施方式的绝缘铜线10中,在剥离面14中,所存在的与聚酰胺酰亚胺的亲和性高的铜原子(与氮原子或碳原子键合的铜原子)比与聚酰胺酰亚胺的亲和性低的铜原子(与氧原子键合的铜原子)多,因此难以形成剥离面14本身,并且在卷绕成线圈状时扁铜线11与绝缘覆膜12不易剥离。

35.与氮原子或碳原子键合的铜原子和与氧原子键合的铜原子的量能够通过飞行时间二次离子质谱法来测定。在本实施方式中,通过飞行时间二次离子质谱法测定的cuc2n2‑

离子的二次离子强度与cuo

‑

离子和cu2o

‑

离子的合计二次离子强度之比(cuc2n2‑

/cu

x

o

‑

比)被设在2以上且50以下的范围内。cuc2n2‑

离子为包含与氮原子或碳原子键合的铜原子的离子。cuo

‑

离子及cu2o

‑

离子为包含与氧原子键合的铜原子的离子。本实施方式的绝缘铜线10中,用于形成剥离面14所需的剥离强度提高。cuc2n2‑

/cu

x

o

‑

比优选在4以上且20以下的范围内。

36.并且,从剥离面14在深度方向(朝向扁铜线11的方向)通过俄歇电子能谱法进行元素分析来测定的含有10原子%以上的氧的含氧层13的膜厚(图2中的d)设在2nm以上且30nm以下的范围内。含氧层13的氧主要与铜键合而形成cuo或cu2o。若含氧层13的膜厚变得太薄,则扁铜线11与绝缘覆膜12的密合性可能降低。另一方面,若含氧层13的膜厚变得过厚,则可能会在卷绕成线圈状时含氧层13中产生裂纹而扁铜线11与绝缘覆膜12剥离。含氧层13的膜厚优选在3nm以上且20nm以下的范围内。含氧层13优选在剥离面14附近显示出氧含量的最大值。氧含量的最大值优选在距剥离面14为1nm以上且10nm以下的位置。氧含量的最大值优选在20原子%以上且50原子%以下的范围内。

37.图3是通过俄歇电子能谱法从剥离面14在深度方向对后述的本发明例1中所获得的绝缘铜线10进行元素分析的组成分布图。在图3的组成分布图中,横轴表示距离剥离面14的深度,纵轴表示将检测到的元素的合计设为100原子%的元素的含量。在图3的组成分布图中,可知随着从剥离面14进入深度方向,c(碳)的浓度降低,o(氧)的浓度一次上升之后,转为降低,cu(铜)的浓度继续上升。含氧层13的膜厚为10nm,氧含量在距剥离面14为5nm附近的深度处显示最大值。根据该组成分布图,认为随着从剥离面14进入深度方向,铜与聚酰胺酰亚胺键合的化合物的含量降低,随此氧化铜的含量上升后,氧化铜的含量转为降低,从而铜的含量上升。

38.接着,对本实施方式的绝缘铜线10的制造方法进行说明。

39.本实施方式的绝缘铜线10例如能够通过如下方法来制造,所述方法包括:聚酰胺酰亚胺膜形成工序,在扁铜线11的表面形成聚酰胺酰亚胺膜;绝缘铜线制作工序,通过加热将聚酰胺酰亚胺膜烧粘在扁铜线11而获得绝缘铜线;及加热处理工序,对绝缘铜线10进行加热处理。

40.在聚酰胺酰亚胺膜形成工序中,作为在扁铜线11的表面形成聚酰胺酰亚胺膜的方法,能够使用电沉积法及浸渍法。电沉积法为如下:在有机溶剂中分散有具有电荷的聚酰胺酰亚胺粒子的电沉积液中浸渍扁铜线11及电极,在该扁铜线11与电极之间施加直流电压,由此在扁铜线11的表面电沉积聚酰胺酰亚胺粒子来形成聚酰胺酰亚胺膜。浸渍法为如下方法:在有机溶剂中溶解有聚酰胺酰亚胺的清漆中浸渍扁铜线11,在扁铜线11的表面涂布清漆来形成聚酰胺酰亚胺膜。

41.在绝缘铜线制作工序中,使用烘烤炉加热在聚酰胺酰亚胺膜形成工序中获得的带有聚酰胺酰亚胺膜的扁铜线11。作为烘烤炉,例如能够使用电炉。加热温度为聚酰胺酰亚胺膜的形成中所使用的液体(电沉积液或清漆)的有机溶剂的沸点以上且小于聚酰胺酰亚胺的分解温度,通常在200℃以上且350℃以下的范围内。加热时间根据聚酰胺酰亚胺膜的膜厚或温度等条件不同,例如在1分钟以上且10分钟以下的范围内。

42.在加热处理工序中,对在绝缘铜线制作工序中获得的绝缘铜线10进行加热处理,

从而使绝缘铜线10的扁铜线11中所包含的铜与绝缘覆膜12中所包含的聚酰胺键合,并且使含氧层13生长。加热温度在180℃以上且小于聚酰胺酰亚胺的熔点的范围内。加热时间根据绝缘覆膜12的膜厚或温度等条件不同,但是例如在10分钟以上且45分钟以下的范围内,更优选在10分钟以上且40分钟以下的范围内。加热处理工序可以与绝缘铜线制作工序连续进行。例如,可以在绝缘铜线制作工序之后,降低烘烤炉的内部温度,由此加热绝缘铜线10。

43.本发明的一实施方式的电线圈通过卷绕上述绝缘铜线10而形成。绝缘铜线10的弯曲加工方法可以为使扁铜线11的边缘面朝向内侧而弯曲的扁立弯曲加工(edgewise bending),也可以为使平坦的面朝向内侧而弯曲的扁平弯曲加工(flatwise bending)。

44.根据设为如上结构的本实施方式的绝缘铜线10,在剥离面14中,所存在的与氮原子或碳原子键合的铜原子比与氧原子键合的铜原子多,因此扁铜线11与绝缘覆膜12的密合性变高。并且,从剥离面14在深度方向形成的含氧层13的膜厚设为2nm以上,因此扁铜线11与绝缘覆膜12的密合性变高。另外,含氧层13的膜厚较薄,为30nm以下,因此难以引起卷绕成线圈状时因含氧层13中产生裂纹而扁铜线11与绝缘覆膜12剥离的情况。

45.并且,本实施方式的电线圈通过卷绕上述绝缘铜线10而形成,卷绕成线圈状时,扁铜线11与绝缘覆膜12不易产生剥离,因此不易产生绝缘覆膜12的浮起或褶皱。

46.以上,对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离该发明的技术思想的范围内能够适当地进行变更。

47.例如,在本实施方式的绝缘铜线10中,作为铜线使用了扁铜线11,但是铜线的种类并不限定于此。作为铜线,可以使用截面为圆状的圆铜线。并且,作为绝缘覆膜12的材料使用了聚酰胺酰亚胺,但是绝缘覆膜12的材料并不限定于此。绝缘覆膜12的材料只要为具有能够与铜原子键合的酰胺键的高分子材料即可。

48.实施例

49.接着,通过实施例对本发明的作用效果进行说明。

50.[本发明例1]

[0051]

(1)带有聚酰胺酰亚胺膜的扁铜线的制作

[0052]

作为铜线,准备了短边的长度为1.5mm、长边的长度为6.5mm的扁铜线。

[0053]

在含有2质量%聚酰胺酰亚胺粒子(pai粒子)的电沉积液中浸渍上述扁铜线及电极,并将扁铜线作为正极,将电极作为负极而施加直流电压,以使通过加热而生成的绝缘覆膜的厚度成为40μm的方式,将pai粒子电沉积于扁铜线的表面,从而形成了聚酰胺酰亚胺膜。

[0054]

(2)绝缘铜线的制作

[0055]

将在上述(1)中获得的带有聚酰胺酰亚胺膜的扁铜线投入到烘烤炉(电炉),在300℃加热5分钟,使聚酰胺酰亚胺膜烧粘在扁铜线,从而制作了绝缘铜线。之后,一边以2℃/分钟的降温速度降低烘烤炉的炉内温度,一边进行40分钟加热处理之后,从烘烤炉取出绝缘铜线,放冷至室温。

[0056]

[本发明例2]

[0057]

一边以3℃/分钟的降温速度降低烘烤炉的炉内温度,一边对在所述(2)的绝缘铜线的制作中通过在300℃对带有聚酰胺酰亚胺膜的扁铜线加热5分钟而制作的绝缘铜线进行25分钟加热处理之后,从烘烤炉取出绝缘铜线,自然冷却至室温,除此以外,以与本发明

例1同样的方式获得了绝缘铜线。

[0058]

[本发明例3]

[0059]

将在所述(2)的绝缘铜线的制作中通过在300℃对带有聚酰胺酰亚胺膜的扁铜线加热5分钟而制作的绝缘铜线转移到保持在250℃的电炉,在该电炉内保持10分钟,接着转移到保持在200℃的电炉,在该电炉内保持10分钟之后,从电炉取出绝缘铜线,自然冷却至室温,除此以外,以与本发明例1同样的方式获得了绝缘铜线。

[0060]

[比较例1]

[0061]

将在所述(2)的绝缘铜线的制作中通过在300℃对带有聚酰胺酰亚胺膜的扁铜线加热5分钟而制作的绝缘铜线,立即从烘烤炉取出,自然冷却至室温,除此以外,以与本发明例1同样的方式获得了绝缘铜线。

[0062]

[比较例2]

[0063]

一边以2℃/分钟的降温速度降低烘烤炉的炉内温度,一边对在所述(2)的绝缘铜线的制作中通过在300℃对带有聚酰胺酰亚胺膜的扁铜线加热5分钟而制作的绝缘铜线进行120分钟加热处理之后,从烘烤炉取出绝缘铜线,自然冷却至室温,除此以外,以与本发明例1相同的方式获得了绝缘铜线。

[0064]

[比较例3]

[0065]

将在所述(2)的绝缘铜线的制作中通过在300℃对附聚酰胺酰亚胺膜的扁铜线加热5分钟而制作的绝缘铜线转移到保持在250℃的电炉,在该电炉内保持20分钟,接着转移到保持在200℃的电炉,在该电炉内保持30分钟之后,从电炉取出绝缘铜线,自然冷却至室温,除此以外,以与本发明例1同样的方式获得了绝缘铜线。

[0066]

[评价]

[0067]

针对本发明例1~3及比较例1~3中所获得的绝缘铜线,以jis c5012:1993(印刷电路板实验方法)为标准,剥离绝缘覆膜而形成了剥离面。而且,针对绝缘铜线的剥离面,通过下述方法测定了cuc2n2‑

离子的二次离子强度与cuo

‑

离子、cu2o

‑

离子的总计二次离子强度之比(cuc2n2‑

/cu

x

o

‑

比)及含氧层的膜厚。并且,针对绝缘铜线的未形成剥离面的部分,通过下述方法评价了卷绕成线圈状时的密合性。将这些结果示于下述表1中。

[0068]

另外,表1中的热处理条件中一同记载有上述绝缘铜线制作工序及加热处理工序中的热处理的条件。

[0069]

(cuc2n2‑

/cu

x

o

‑

比)

[0070]

针对剥离面,使用飞行时间二次离子质谱仪(phi nanotofii、ulvac

‑

phi公式制造),在一次离子为bi

3

(30kv)、分析区域为50μm的测定条件下检测出负的碎片离子。所检测出的负的碎片离子中,将m/z=78.9的峰作为cuo

‑

离子,将m/z=114.9的峰作为cuc2n2‑

离子,将m/z=141.8的峰作为cu2o

‑

离子,读取其二次离子强度来计算了cuc2n2‑

/cu

x

o

‑

比。

[0071]

(含氧层的膜厚)

[0072]

使用俄歇电子能谱分析装置(phi700、ulvac

‑

phi,incorporated.制造),一边用ar离子蚀刻剥离面,一边每隔15秒获得了俄歇电子能谱。将ar离子的加速电压设为1kv、将电子光束的加速电压设为3kv,将载物台的tilt角设为30

°

。从所获得的俄歇电子能谱的强度通过使用元素相对灵敏度系数的相对灵敏度系数法计算了所检测到的元素的原子%。并且,使用预先测定的俄歇电子能谱分析装置的蚀刻速度(1nm/分钟)将蚀刻时间换算成距剥

离面的深度,从而制作了将横轴设为从剥离面的深度、将纵轴设为所检测到的元素的含量(原子%)的组成分布图。而且,从所获得的组成分布图读取氧浓度连续超过10原子%的部分的深度,将其设为含氧层的膜厚。另外,使用膜厚20nm的sio2膜测定了俄歇电子能谱分析装置的蚀刻速度。

[0073]

(卷绕成线圈状时的密合性)

[0074]

将绝缘铜线添加到直径为6.5mm的圆棒,通过扁立弯曲加工以使弯曲半径成为3.25mm的方式折弯成l字状(90度),从而制备了具有直线部及l字状折弯部的线圈(扁立线圈)。

[0075]

通过线圈内侧的l字状折弯部的绝缘覆膜的表面状态评价了扁铜线与绝缘覆膜的密合性。首先,使用光学显微镜在20倍的倍率下观察线圈内侧的l字状折弯部的绝缘覆膜的表面而确认了有无凹凸。接着,若在绝缘覆膜的表面确认到凹凸,则从与弯曲方向垂直的方向将确认到凹凸的部分放大观察(300倍),从而画出通过没有凹凸的部分的基准线,测定了凸部的高度(凸部的最高位置与基准线的距离)。将未在绝缘覆膜的表面确认到凹凸的情况评价为“a”,将在绝缘覆膜的表面确认到凹凸,但是凸部的高度小于5μm的情况评价为“b”,将凸部的高度为5μm以上的情况评价为“c”。

[0076]

[表1]

[0077][0078]

通过飞行时间二次离子质谱法测定的剥离面的cuc2n2‑

离子的二次离子强度与cuo

‑

离子、cu2o

‑

离子的总计二次离子强度之比(cuc2n2‑

/cu

x

o

‑

比)在本发明的范围内、并且从剥离面在深度方向通过俄歇电子能谱法进行元素分析来测定的含氧层的膜厚在本发明的范围内的本发明例1~3的绝缘铜线中,通过扁立弯曲加工卷绕成线圈状时,均未在绝缘覆膜的表面确认到凹凸,扁铜线与绝缘覆膜的密合性变高。

[0079]

相比之下,将剥离面的cuc2n2‑

/cu

x

o

‑

比低于本发明的范围并且含氧层的膜厚比本发明的范围薄的比较例1的绝缘铜线通过扁立弯曲加工卷绕成线圈状时,在绝缘覆膜的表面确认到5μm以上的凸部,扁铜线与绝缘覆膜的密合性变低。并且,将剥离面的cuc2n2‑

/cu

x

o

‑

比在本发明的范围内、但是含氧层的膜厚比本发明的范围厚的比较例2、3的绝缘铜线也通过扁立弯曲加工卷绕成线圈状时,在绝缘覆膜的表面确认到5μm以上的凸部,扁铜线与绝缘覆膜的密合性变低。

[0080]

产业上的可利用性

[0081]

根据本发明,能够提供一种铜线与绝缘覆膜的密合性高,并且卷绕成线圈状时铜

线与绝缘覆膜不易剥离的绝缘铜线及绝缘覆膜的浮起或褶皱的产生得到抑制的电线圈。

[0082]

符号说明

[0083]

10

‑

绝缘铜线,11

‑

扁铜线,12

‑

绝缘覆膜,13

‑

含氧层,14

‑

剥离面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。