1.本发明涉及利用蚀刻腔室的蚀刻装置,更详细而言,涉及一种能够提高蚀刻性能的利用蚀刻腔室的蚀刻装置。

背景技术:

2.硅氮化膜在半导体制程用作代表性的绝缘膜。硅氮化膜构成与硅氧化膜、多晶硅膜、硅晶片表面等接触的结构,借助于cvd(chemical vapor deposition:化学气相沉积)过程而沉积,其通过干式蚀刻及湿式蚀刻而去除。

3.干式蚀刻主要加入氟类气体及惰性气体等,在真空状态下进行,用于执行干式蚀刻的装备价格昂贵,因而在商业应用方面存在界限。因此,利用磷酸的湿式蚀刻比干式蚀刻应用更广泛。具体而言,湿式蚀刻是借助于蚀刻液的化学反应而选择性地在物件体(基板等)中蚀刻希望的物件层,可以根据要求的特性或蚀刻度等,简便地混合组成具有与此相符的配比的蚀刻液而进行作业,提供比干式蚀刻进一步提高的作业相容性。另外,一次可以处理大量的物件体,装置的价格低廉。但是,湿式蚀刻在进行蚀刻时,由于蚀刻液的一部分气化,物件体的温度会因气化热下降,且由于蚀刻液的气化,蚀刻液的浓度控制困难,因而发生cd损失。因此,为了固定地维持该蚀刻液的浓度,目前是将大量的去离子水及蚀刻液投入蚀刻槽而执行物件体的蚀刻,但此时,由于投入大量的去离子水及蚀刻液,经济上的损失大。

4.因此,本发明人在为了固定地保持该蚀刻液的浓度而进行研究的期间发现,当对蚀刻液存储腔室及/或蚀刻腔室加压时,可以防止蚀刻液的气化现象,使蚀刻液的浓度维持固定,因而针对硅氧化膜的硅氮化膜选择比会显著提高,从而完成了本发明。

5.与此相关联,韩国授权专利第10

‑

0691479号(授权公告日:2007年3月12日)公开了大面积基板的蚀刻装置。

技术实现要素:

6.[技术问题]

[0007]

本发明提供一种能够提高蚀刻性能的利用蚀刻腔室的蚀刻装置。

[0008]

[技术方案]

[0009]

本发明的利用蚀刻腔室的蚀刻装置包括:蚀刻液存储腔室,该蚀刻液存储腔室存储蚀刻液;连接部,该连接部与该蚀刻液存储腔室连通;蚀刻腔室,该蚀刻腔室通过该连接部而与该蚀刻液存储腔室连通以蚀刻目标物;及加压维持部,该加压维持部使该蚀刻液存储腔室与该蚀刻腔室中的至少一个维持在加压气氛。

[0010]

另外,该加压维持部可以包括调节该蚀刻液存储腔室的压力的第一加压维持部及调节该蚀刻腔室的压力的第二加压维持部中的至少一个。

[0011]

另外,该第一加压维持部可以具备:第一加压部,该第一加压部使该蚀刻液存储腔室维持在设定的压力;温度控制部,该温度控制部控制该蚀刻液存储腔室内部的温度;及第

一排气部,该第一排气部使该蚀刻液存储腔室内部的气体排出到外部。

[0012]

另外,该第二加压维持部可以具备:第二加压部,该第二加压部使该蚀刻腔室维持在设定的压力;及第二排气部,该第二排气部使该蚀刻腔室内部的气体排出到外部。

[0013]

另外,该第二排气部可以使该蚀刻腔室内部的气体排出到外部而与该蚀刻液存储腔室的内部产生压力差异。

[0014]

另外,该连接部可以具备:蚀刻液移动部,该蚀刻液移动部供蚀刻液从该蚀刻液存储腔室移动到该蚀刻腔室;选择性切断部,该选择性切断部配置于该蚀刻液移动部,选择性地切断该蚀刻液移动部;及蚀刻液供应部,该蚀刻液供应部促进该蚀刻液的移动。

[0015]

另外,该蚀刻腔室可以具备:托架,该托架供该目标物安装;及蚀刻性能提高部,该蚀刻性能提高部配置于该托架,提高该物件体的蚀刻性能。

[0016]

另外,该蚀刻腔室可以具备在内部形成有容纳部的杯部,该托架可以在该杯部的上部可旋转地配置。

[0017]

另外,该蚀刻腔室可以具备:第一腔室,该第一腔室在内部的压力室配置该杯部;及第二腔室,该第二腔室能开闭地配置于该第一腔室的一侧,形成有蚀刻液投入口,以向内部供应该蚀刻液。

[0018]

另外,该杯部可以具备安装于该压力室的底面的支架。

[0019]

另外,在该托架的下部可以具备旋转轴,该旋转轴形成垂直旋转中心,并从旋转驱动部传递旋转驱动力。

[0020]

另外,该旋转轴可以垂直地贯通于该第一腔室的第一连结部,可以具备第一密封构件,该第一密封构件插入于该第一连结部,以贴紧状态包围该旋转轴的旋转方向。

[0021]

另外,该第一密封构件可以具备第一肋部,该第一肋部从内周面凸出,倾斜地贴紧该旋转轴的半径方向,沿上下方向排列至少一个。

[0022]

另外,该蚀刻性能提高部可以凹陷地配置,以使该物件体以插入状态安装,浸于该蚀刻液中。

[0023]

另外,该蚀刻性能提高部可以具备:安装面,该安装面沿边缘形成,以安装该物件体;及台阶,该台阶沿该安装面的边缘形成,在该物件体的上部容纳该蚀刻液。

[0024]

另外,该托架可以具备用以上下贯通的通道。

[0025]

另外,可以还具备用于使该物件体升降的升降部,该升降部在上升时,可以使该物件体位于该托架的上部,下降时,可以使该物件体安装于该蚀刻性能提高部。

[0026]

另外,该升降部可以具备:主体,该主体能够在该杯部的下部升降;及支撑销,该支撑销从该主体向上部凸出,能够通过该通道而升降,支撑该物件体的下部。

[0027]

另外,该主体可以具备从升降驱动部传递升降驱动力的升降销。

[0028]

另外,该升降销可以垂直地贯通于该第一腔室的第二连结部,可以具备第二密封构件,该第二密封构件向该主体的下部凸出,插入于该第二连结部,以贴紧状态包围该升降销的宽度方向。

[0029]

另外,该第二密封构件可以具备第二肋部,该第二肋部从内周面凸出,倾斜地贴紧该升降销的宽度方向,沿上下方向排列至少一个。

[0030]

另外,在该蚀刻腔室可以具备用于在蚀刻完成后清洗该蚀刻液的清洗部。

[0031]

另外,该清洗部可以具备:供应管线,该供应管线连接到该蚀刻腔室的内部;及清

洗水供应部,该清洗水供应部通过该供应管线供应清洗水。

[0032]

另外,该蚀刻液存储腔室与该蚀刻腔室可以配置成连通于与外部密闭的蚀刻处理部内部的状态,该蚀刻处理部内部可以维持在加压气氛。

[0033]

另外,该加压气氛可以维持在0.1帕至10帕,该蚀刻腔室可以具备用于使供应到内部的该蚀刻液排出到外部的排出部。

[0034]

另外,该利用蚀刻腔室的蚀刻装置可以进一步包括存储该物件体的存储部,该存储部可以使未执行蚀刻的该物件体逐一连续移动到该蚀刻腔室而执行蚀刻,使结束蚀刻的物件体连续移动到该蚀刻腔室外部。

[0035]

另外,该蚀刻腔室可以是配置有多个该物件体并同时蚀刻的批量式,该蚀刻腔室可以是该蚀刻液向该物件体的上部喷雾并蚀刻的单片式。

[0036]

另外,该蚀刻液可以选择性地使用hf、nho3、h2o2、ipa、nh4oh、h2o、h3po4、h2so4中至少一种或一种以上的混合物。

[0037]

[发明效果]

[0038]

本发明的利用蚀刻腔室的蚀刻装置是对蚀刻液存储腔室及/或蚀刻腔室加压,从而可以防止蚀刻液的气化现象而使蚀刻液的浓度保持固定,因此可以显著提高蚀刻选择比。

[0039]

另外,本发明蚀刻液的浓度因加压而保持固定,因而不需用于维持蚀刻液浓度的额外的去离子水及蚀刻液的追加投入,可以提高制品收率,可以减小蚀刻液的消耗。

附图说明

[0040]

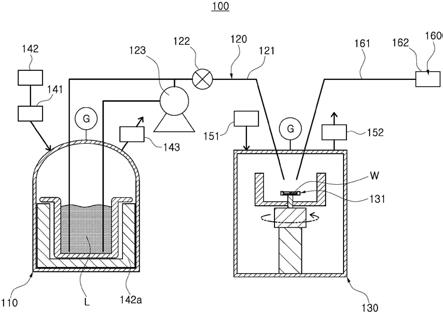

图1是用于显示本发明一个实施例的利用蚀刻腔室的蚀刻装置的图。

[0041]

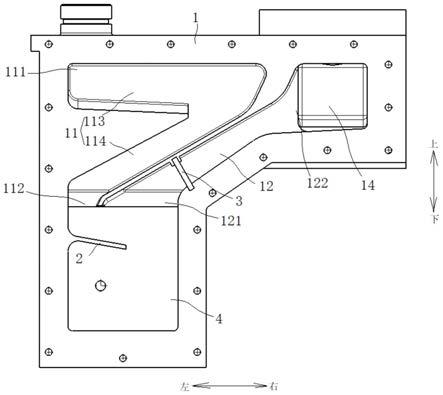

图2是用于显示本发明另一实施例的将利用蚀刻腔室的蚀刻装置的蚀刻腔室用作单片式的状态的图。

[0042]

图3是用于显示图2的利用蚀刻腔室的蚀刻装置中蚀刻处理部应用的状态的图。

[0043]

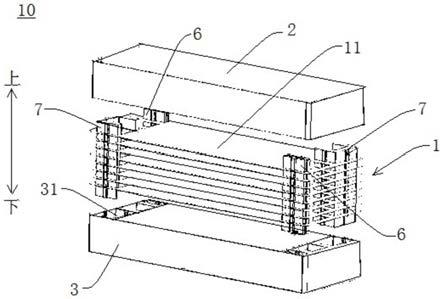

图4是用于显示本发明另一实施例的将利用蚀刻腔室的蚀刻装置的蚀刻腔室用作批量式的状态的图。

[0044]

图5是用于显示图4的利用蚀刻腔室的蚀刻装置中蚀刻处理部应用的状态的图。

[0045]

图6是用于显示本发明另一实施例的利用蚀刻腔室的蚀刻装置的立体图。

[0046]

图7是用于显示图6的利用蚀刻腔室的蚀刻装置的仰视立体图。

[0047]

图8是用于显示图6的利用蚀刻腔室的蚀刻装置的前视剖面图。

[0048]

图9是用于显示图6的利用蚀刻腔室的蚀刻装置的侧视剖面图。

[0049]

图10是用于显示图6的利用蚀刻腔室的蚀刻装置的托架的立体图。

[0050]

图11是用于显示图6的利用蚀刻腔室的蚀刻装置的升降部的立体图。

具体实施方式

[0051]

下面将更详细地说明本发明。但是,本发明可以以多种不同形态体现,本发明不由在此说明的实施例所限定,本发明只由后述权利要求书定义。而且,在本文中使用的术语只是为了说明特定实施例而使用,并非要限定本发明之意。只要在文理上未明白地表示不同,单数的表达包括复数的表达。在通篇说明书中,所谓“包括”某构成要素,只要没有特别相反

的记载,这并非意指排除其他构成要素,而是意指还可以进一步包括其他构成要素。

[0052]

图1是用于显示本发明一个实施例的利用蚀刻腔室的蚀刻装置的图。另外,图2是用于显示本发明另一实施例的将利用蚀刻腔室的蚀刻装置的蚀刻腔室用作单片式的状态的图,图3是用于显示图2的利用蚀刻腔室的蚀刻装置中蚀刻处理部应用的状态的图。

[0053]

图4是用于显示本发明另一实施例的将利用蚀刻腔室的蚀刻装置的蚀刻腔室用作批量式的状态的图,图5是用于显示图4的利用蚀刻腔室的蚀刻装置中蚀刻处理部应用的状态的图。

[0054]

图6是用于显示本发明另一实施例的利用蚀刻腔室的蚀刻装置的立体图,图7是用于显示图6的利用蚀刻腔室的蚀刻装置的仰视立体图,图8是用于显示图6的利用蚀刻腔室的蚀刻装置的前视剖面图。

[0055]

图9是用于显示图6的利用蚀刻腔室的蚀刻装置的侧视剖面图,图10是用于显示图6的利用蚀刻腔室的蚀刻装置的托架的立体图,图11是用于显示图6的利用蚀刻腔室的蚀刻装置的升降部的立体图。

[0056]

如图1所示,本发明一个实施例的利用蚀刻腔室的蚀刻装置100包括蚀刻液存储腔室110、连接部120、蚀刻腔室130及加压维持部。

[0057]

首先,蚀刻液存储腔室110存储蚀刻液l,在蚀刻液存储腔室110的内部形成有蚀刻液容纳空间。其中,蚀刻液存储腔室110可以以金属(不锈钢等)材料等制作,在蚀刻液存储腔室110的内部可以涂覆另外的材料(聚四氟乙烯等)。

[0058]

连接部120一端与蚀刻液存储腔室110的内部连通,另一端连通到后述蚀刻腔室130的内部,在蚀刻过程时,蚀刻液l通过连接部120移动。连接部120可以具备:蚀刻液移动部121,该蚀刻液移动部121供蚀刻液l从蚀刻液存储腔室110移动到后述的蚀刻腔室130;选择性切断部122,该选择性切断部122配置于蚀刻液移动部121,选择性切断蚀刻液移动部121;及蚀刻液供应部123,该蚀刻液供应部123促进蚀刻液l的移动。

[0059]

蚀刻腔室130通过连接部120而与蚀刻液存储腔室110连通,在蚀刻腔室130的内部,形成供蚀刻物件体(基板等)w配置的容纳空间。在蚀刻腔室130的内部可以配置有托架131,在托架131的上部可以形成有用于提高物件体w的蚀刻性能的蚀刻性能提高部。

[0060]

托架131供物件体w安装于上部,能水准旋转地安装于蚀刻腔室130的内部,托架131可以借助于驱动部(图上未示出)的驱动力而以既定速度旋转。

[0061]

蚀刻性能提高部用于提高在托架131的上面形成的物件体w的蚀刻性能,蚀刻性能提高部可以在托架131的上端凸出地形成。如果更详细地说明,蚀刻性能提高部可以沿着托架131的四周形成,蚀刻性能提高部可以向托架131的上部凸出。蚀刻性能提高部可以以比物件体w的上下厚度更厚的宽度形成。这种蚀刻性能提高部在托架131的上部形成容纳空间,因而安装于托架131的上部的物件体w的位置可以比蚀刻性能提高部的上端低。

[0062]

在该状态下,当蚀刻液l向托架131的上部供应时,蚀刻液l容纳于蚀刻性能提高部形成的容纳空间,蚀刻物件体w可以以浸于具有既定水位的蚀刻液l的状态实现蚀刻。

[0063]

另外,蚀刻腔室130可以还具备用于使供应到内部的蚀刻液l排出到外部的排出部(图上未示出),排出部可以具备连接到蚀刻腔室130内部的排出管线及与排出管线连接而用于提供排出压力的排出驱动部。

[0064]

而且,在蚀刻腔室130与蚀刻液存储腔室110的外部,可以安装有用于将内部的压

力或温度等显示到外部的资讯显示用计量器。

[0065]

而且,蚀刻腔室130可以配置有用于在蚀刻完成后清洗蚀刻液l的清洗部160,清洗部160可以具备连接到蚀刻腔室130的内部的供应管线161及通过供应管线161来供应清洗水l的清洗水供应部162。

[0066]

另外,本发明一个实施例的利用蚀刻腔室的蚀刻装置可以进一步包括存储物件体w的存储部(图上未示出)。

[0067]

存储部可以使未执行蚀刻的物件体w逐一连续移动到蚀刻腔室130而执行蚀刻,使结束蚀刻的物件体w连续移动到蚀刻腔室130外部。

[0068]

而且,蚀刻腔室130可以具有配置多个物件体w并同时蚀刻的批量式或蚀刻液l向物件体w的上部喷雾并蚀刻的单片式结构。

[0069]

加压维持部用于在蚀刻过程时,使蚀刻液存储腔室110与蚀刻腔室130中的至少一个维持在加压气氛,可以具备调节蚀刻液存储腔室110压力的第一加压维持部、调节蚀刻腔室130压力的第二加压维持部中的至少一个。

[0070]

此时,第一加压维持部如图1所示,可以具备:第一加压部141,该第一加压部141使蚀刻液存储腔室110维持在设定的压力;温度控制部142,该温度控制部142控制蚀刻液存储腔室110内部的温度;及第一排气部143,该第一排气部143使蚀刻液存储腔室110内部的气体(空气等)排出到外部。其中,第一加压部141具有能够向蚀刻液存储腔室110内部供应压缩的气体的结构,温度控制部142具有可以使蚀刻液存储腔室110的内部温度上升的结构。

[0071]

第一加压部141可以具有压力调节功能,以使蚀刻腔室130的内部压力维持设定的处理压力,为此,在第一加压部141可以电气连接有用于测量蚀刻液存储腔室110的内部压力的压力感测装置(图上未示出)。

[0072]

另外,温度控制部142可以具有温度调节功能,以使内部压力维持设定的处理温度,为此,在温度控制部142可以电气连接有用于测量蚀刻液存储腔室110的内部温度的温度感测装置(图上未示出)。作为一个示例,温度控制部142可以具备安装于蚀刻液存储腔室110的内部空间的发热构件142a、向发热构件142a接入电力的电源供应部(图上未示出)。此时,在蚀刻液存储腔室110的内部可以配置有容纳蚀刻液l的容器,发热构件142a可以安装成与容器的外部相接的状态。

[0073]

第二加压维持部可以具备:第二加压部151,该第二加压部151使蚀刻腔室130维持在设定的压力;及第二排气部152,该第二排气部152使蚀刻腔室130内部的气体排出到外部。

[0074]

第二加压部151可以具有向蚀刻腔室130的内部供应压缩的气体的结构,可以具有压力调节功能,以使蚀刻腔室130的内部压力维持设定的处理压力。

[0075]

第一加压部141可以具有压力调节功能,以使蚀刻腔室130的内部压力维持设定的处理压力,为此,在第一加压部141可以电气连接有用于测量蚀刻液存储腔室110的内部压力的压力感测装置(图上未示出)。

[0076]

另外,温度控制部142可以具有温度调节功能,以使内部压力维持设定的处理温度,为此,在温度控制部142可以连接有用于测量蚀刻液存储腔室110的内部温度的温度感测装置(图上未示出)。

[0077]

第二排气部152可以在蚀刻过程时,使蚀刻腔室130内部的气体排出到外部,与蚀

刻液存储腔室110的内部发生压力差异。

[0078]

这种加压维持部在蚀刻过程时,可以使蚀刻液存储腔室110与蚀刻腔室130的内部形成为加压气氛,此时,加压气氛可以维持在0.1帕至10帕。

[0079]

另一方面,蚀刻液存储腔室110与蚀刻腔室130可以配置成连通于与外部密闭的蚀刻处理部内部的状态,蚀刻处理部内部可以维持在加压气氛。

[0080]

下面参照图1,说明本发明一个实施例的利用蚀刻腔室的蚀刻装置的运转。

[0081]

首先,驱动第一加压部141及温度控制部142,在将容纳有蚀刻液l的蚀刻液存储腔室110的内部加压到设定的处理压力的同时维持在处理温度。

[0082]

如上该,在使蚀刻液存储腔室110的内部上升到设定的处理温度的过程中,可以驱动第一排气部143,使蚀刻液存储腔室110的内部气体排气到外部。

[0083]

然后,驱动第二加压部151,配置了物件体w的蚀刻腔室130内部加压到设定的处理压力,使蚀刻腔室130的内部压力与蚀刻液存储腔室110的内部压力相同。

[0084]

在蚀刻液存储腔室110与蚀刻腔室130的内部压力达到设定的压力时,开放蚀刻液移动部121的选择性切断部122,开放蚀刻液移动部121。此时,由于蚀刻液移动部121的开放,蚀刻液存储腔室110的内部与蚀刻腔室130的内部相互连通,驱动第二排气部152,可以使蚀刻腔室130的内部气体排气到外部。在此过程中,由于第二排气部152的排气运转,蚀刻液存储腔室110与蚀刻腔室130的内部发生压力差异,由于压力差异,蚀刻液存储腔室110内部容纳的蚀刻液l通过蚀刻液移动部121流入蚀刻腔室130的内部并蚀刻物件体w。

[0085]

图2是用于显示本发明另一实施例的将利用蚀刻腔室的蚀刻装置的蚀刻腔室用作单片式的状态的图,图3是用于显示图2的利用蚀刻腔室的蚀刻装置中蚀刻处理部应用的状态的图,图4是用于显示本发明另一实施例的将利用蚀刻腔室的蚀刻装置的蚀刻腔室用作批量式的状态的图,图5是用于显示图4的利用蚀刻腔室的蚀刻装置中蚀刻处理部应用的状态的图。

[0086]

下面参照图2至图5,说明本发明另一实施例的利用蚀刻腔室的蚀刻装置。

[0087]

包括存储蚀刻液l的蚀刻液存储腔室300及执行蚀刻物件体w的蚀刻的单片式或批量式蚀刻腔室400,蚀刻液存储腔室300及蚀刻腔室400相互连接,以便蚀刻液l移动,但与外部密闭,在执行物件体w蚀刻时,蚀刻液存储腔室300及蚀刻腔室400中至少一个的内部可以维持在加压气氛。

[0088]

图2概略地显示不包括蚀刻处理部200的蚀刻装置100,图3概略地显示包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100。

[0089]

首先,参照图2,说明不包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置。然而,图2只是例示性的利用蚀刻腔室的蚀刻装置100的形态,不包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100并非限于图2所示的形态。

[0090]

在本发明一个实施例中,利用蚀刻腔室的蚀刻装置可以包括存储蚀刻液l的蚀刻液存储腔室300及执行物件体w蚀刻的单片式蚀刻腔室400。此时,蚀刻液存储腔室300及蚀刻腔室400可以相互连接而以便蚀刻液l移动,可以与外部密闭。另一方面,连接可以是通过连接部500而连接,此时,连接部500只要是蚀刻液l能够移动的形态,则没有限制,可以是蚀刻液存储腔室300及蚀刻腔室400贴紧,贴紧的面的一部分通过开闭而连接,较佳地,也可以如图3所示,具有配管的形态。此时,在连接部500具有配管形态的情况下,可以在配管上安

装有阀门而能够容易地控制蚀刻液l的移动。

[0091]

另外,外部可以意指除蚀刻液存储腔室300及蚀刻腔室400的内部之外的所有空间,与外部的密闭形态没有限制,但优选可以如图3所示,是蚀刻液存储腔室300及蚀刻腔室400分别与外部密闭的形态。

[0092]

在本发明一个实施例中,不包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100,可以分别对蚀刻液存储腔室300及/或蚀刻腔室400加压,此时,为了加压,利用蚀刻腔室的蚀刻装置100可以进一步包括加压部700及用于排出加压的空气的排气部800。此时,加压部700及排气部800可以分别与蚀刻液存储腔室300及蚀刻腔室400连接,连接优选可以通过配管进行连接,在配管上安装有阀门,可以容易地控制加压程度。

[0093]

然后,参照图3,说明包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100。然而,图3只是例示性的利用蚀刻腔室的蚀刻装置100的形态,包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100并非限制于如图3所示的形态。

[0094]

下面对于与不包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100重复的部分,省略详细说明,上述说明的内容,即使在包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100中省略其说明,也可以相同地应用。

[0095]

在本发明的一个实施例中,利用蚀刻腔室的蚀刻装置100可以进一步包括容纳蚀刻液存储腔室300及蚀刻腔室400的与外部密闭的蚀刻处理部200。此时,蚀刻液存储腔室300及蚀刻腔室400可以是一侧开放的,在执行物件体w的蚀刻时,蚀刻处理部200整个内部可以维持在加压气氛。

[0096]

在本发明的一个实施例中,为了加压,利用蚀刻腔室的蚀刻装置100可以进一步包括加压部700及用于排出加压的空气的排气部800。此时,加压部700及排气部800可以分别与蚀刻处理部200连接,连接较佳地可以通过配管连接,在配管上安装有阀门,可以容易地控制加压程度。亦即,就包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100而言,蚀刻液存储腔室300及蚀刻腔室400容纳于蚀刻处理部200而作为一个系统形成,具有使蚀刻处理部200整个内部加压的构成,因此,为对蚀刻液l加压,可以是蚀刻液存储腔室300及蚀刻腔室400的一侧开放的形态。

[0097]

另一方面,蚀刻液l具有液体的性质,因而较佳地,蚀刻液存储腔室300及蚀刻腔室400可以是上部开放的形态。

[0098]

下面,对不包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100及包括蚀刻处理部200的利用蚀刻腔室的蚀刻装置100两者均可应用的内容进行具体说明。

[0099]

在本发明的一个实施例中,利用蚀刻腔室的蚀刻装置100可以是蚀刻液存储腔室300中存储的蚀刻液l移动到蚀刻腔室400,在蚀刻腔室400内部执行物件体w的蚀刻。亦即,蚀刻液l虽然也可以是向蚀刻液存储腔室300及蚀刻腔室400双向移动,但较佳地,可以是从蚀刻液存储腔室300向蚀刻腔室400单向移动。另一方面,蚀刻腔室400可以如图2及图3所示,作为单片式,蚀刻液向目标物w的上部喷雾而蚀刻目标物w。具体而言,利用蚀刻腔室的蚀刻装置100进一步包括存储物件体w的存储部(图上未示出),从而可以使存储部中存储的未执行蚀刻的物件体w逐一连续移动到蚀刻腔室400而执行蚀刻,与此同时,结束蚀刻的物件体w连续移动到蚀刻腔室400外部而另行存储。此时,物件体w如图2及3所示,可以是放置于蚀刻腔室400内安装的托架410的形态,托架410进行旋转,从而从上部喷雾的蚀刻液l向

物件体w均匀喷雾,可以提高蚀刻效率。此时,旋转速度可以为100rpm至2000rpm,较佳地,可以为100rpm至200rpm。

[0100]

就本发明一个实施例的托架410而言,可以使用在使物件体w安装于支撑销(图上未示出)后,利用卡盘(图上未示出)使物件体w固定(卡紧)的方式。

[0101]

另一方面,蚀刻腔室400可以如图4及图5所示,作为批量式,同时蚀刻多个目标物w。具体而言,多个物件体w如图5及图6所示,可以是放置在蚀刻腔室400内安装的托架410的形态,可以填充蚀刻液l至比放置于托架410的多个物件体w的高度更高的水位并执行蚀刻。

[0102]

在本发明的一个实施例中,利用蚀刻腔室的蚀刻装置100可以在执行物件体w的蚀刻时维持在加压气氛,此时,加压气氛可以维持在0.1帕至10帕的压力。

[0103]

如上该,使利用蚀刻腔室的蚀刻装置100内部维持在加压气氛,从而可以防止蚀刻液l的气化现象(防止蚀刻液包含的水分及/或添加剂的气化),因而可以固定地维持蚀刻液l的浓度,因此,可以显著提高物件体w的蚀刻选择比。此时,蚀刻选择比可以表现为,在物件体w形成的膜中的用于执行蚀刻的膜的蚀刻速度相对于未执行蚀刻的膜的蚀刻速度的比率,例如,就作为半导体晶片主要制造过程之一的硅氮化膜蚀刻过程而言,可以表现为硅氮化膜的蚀刻速度相对于硅氧化膜的蚀刻速度的比率。

[0104]

一般而言,在蚀刻硅氮化膜时,主要使用磷酸及为磷酸赋予特性的磷酸组合物。磷酸及磷酸组合物的特征是,具有在特定条件下良好蚀刻硅氮化膜,但在硅氮化膜的侧面及下部形成的硅氧化膜的蚀刻速度则显著更低的特性。

[0105]

作为表现这种蚀刻选择比的主要因素,可以例如普通磷酸中与作为主成分的磷酸一同包含的水分,在磷酸组合物中,除作为主成分的磷酸及水分之外,可以例如作为主要添加剂成分的si系列的或含有si的添加剂及低分子量的乙二醇(glycol)系列的硅氧化膜蚀刻防止剂或铵盐系列的水合(hydrous)二氧化硅溶解剂等。

[0106]

但是,除纯磷酸及作为无机成分的si系列的添加剂之外,水分、低分子量的硅氧化膜蚀刻防止剂、水合二氧化硅溶解剂等,皆具有在高温度条件下容易气化的特征。因此,在高温(100℃以上)条件下长时间(1分钟以上)蚀刻的过程中,存在组合物包含的成分气化的问题,使蚀刻液的特性发生变化。为了解决这种问题,去除硅氮化膜的装置设计成在对药液加热的存储箱或嵌入的加热装置或发生蚀刻的腔室内不断地补充气化的水分,或设计成不断地补充新液。

[0107]

因此,如果不良好地管理蚀刻液的保管或蚀刻过程条件,则制品的不良率升高,但为了避免这种情况,如果增加使用量,则蚀刻液的消耗量增加,会发生制品单价上升的问题。

[0108]

另一方面,在高温的蚀刻过程中,如果对加热(预热)蚀刻液的存储箱或实际发生蚀刻的蚀刻腔室400加压,则由于加压而使蚀刻液l的浓度维持固定,因而蚀刻液l的特性不变,可以降低相应过程的不良率,不需投入以往为了维持浓度而另行投入的去离子水及蚀刻液,在经济方面可以极大节省费用。

[0109]

在本发明的一个实施例中,加压气氛维持在不足0.1帕的压力时,由于压力过低而无法防止如上所述的蚀刻液l气化现象,当维持在超过10帕的压力时,由于压力过高,装备的构成困难,蚀刻特性反而会因细微的压力差异而容易变化,在经济性方面不佳。

[0110]

在本发明的一个实施例中,利用蚀刻腔室的蚀刻装置100可以进一步包括控制蚀

刻液存储腔室300内部的蚀刻液l温度的温度控制部600。

[0111]

温度控制部600可以是用于加热蚀刻液l的加热装置或用于冷却的冷却装置,只要是能够控制蚀刻液存储腔室300内部的蚀刻液l温度的装置,则没有限制,可以是用于根据蚀刻液l种类来维持适合温度的装置。而且,温度控制部600还可以控制蚀刻腔室400内部的温度,此时,既可以是一个温度控制部600控制蚀刻液存储腔室300及蚀刻腔室400两者的温度,也可以是在各个腔室300、400独立地安装有温度控制部600。亦即,利用蚀刻腔室的蚀刻装置100使蚀刻液存储腔室300内部的蚀刻液l的温度预先加热或冷却,从而可以使之立即向蚀刻腔室400喷雾,可以缩短过程时间,可以是连续的过程。

[0112]

在本发明的一个实施例中,当蚀刻液l是包含磷酸的硅氮化膜蚀刻液时,该温度可以控制在150℃至250℃,较佳地,可以控制在150℃至210℃。当温度超出该范围而控制在不足150℃时,硅氮化膜与硅氧化膜的蚀刻速度低,难以确认效果,在控制在越过250℃(优选为210℃)时,硅氮化膜与硅氧化膜的蚀刻速度极端升高,而且气化的水分的蒸气压高,会难以确认效果。然而,上面虽然以硅氮化膜蚀刻液为例,但并非限定于此,当使用其他蚀刻液时,可以控制在与之相符的温度。本发明一个实施例的蚀刻液l可以选择性地使用hf、nho3、h2o2、ipa、nh4oh、h2o、h3po4、h2so4中至少一种或一种以上的混合物。

[0113]

在本发明的一个实施例中,利用蚀刻腔室的蚀刻装置100可以在蚀刻腔室400下部进一步包括排出蚀刻液l的排出部(图上未示出)。排出部用于在蚀刻结束后将蚀刻腔室400记忆体在的蚀刻液l排出到外部,如果是使蚀刻液l排出到外部的形态,则没有限制,较佳地,可以通过配管排出。

[0114]

另外,排出部也可以安装于蚀刻液存储腔室300的下部,这是因为结束蚀刻后,在蚀刻液存储腔室300也会存在残余的蚀刻液l,这是为了使之排出到外部。

[0115]

在本发明的一个实施例中,利用蚀刻腔室的蚀刻装置100可以进一步包括清洗液存储腔室(图上未示出),该清洗液存储腔室存储对蚀刻腔室400内部进行清洗的清洗液l,清洗液存储腔室可以与蚀刻腔室400连接。

[0116]

清洗液存储腔室用于在蚀刻结束后清洗蚀刻腔室400内部所需的清洗液,较佳地,如果蚀刻结束,则使蚀刻腔室400记忆体在的蚀刻液l排出到外部后,可以将清洗液投入蚀刻腔室400内执行清洗。此时,就该清洗液而言,只要是用于洗涤蚀刻腔室400内残余的蚀刻液l的物质,则没有限制,例如可以使用去离子水。

[0117]

另一方面,清洗液也可以清洗蚀刻液存储腔室300内部,此时,该清洗液存储腔室也可以与蚀刻液存储腔室300连接。

[0118]

图6是用于显示本发明另一实施例的利用蚀刻腔室的蚀刻装置的立体图,图7是用于显示图6的利用蚀刻腔室的蚀刻装置的仰视立体图,图8是用于显示图6的利用蚀刻腔室的蚀刻装置的前视剖面图,图9是用于显示图6的利用蚀刻腔室的蚀刻装置的侧视剖面图,图10是用于显示图6的利用蚀刻腔室的蚀刻装置的托架的立体图。图11是用于显示图6的利用蚀刻腔室的蚀刻装置的升降部的立体图。

[0119]

下面参照图6至图11来说明本发明一个实施例的利用蚀刻腔室的蚀刻装置,本发明一个实施例的蚀刻装置100包括蚀刻腔室900、杯部940、托架950及升降部960。

[0120]

蚀刻腔室900可以能开闭地配置,通过连接部500而与蚀刻液存储腔室300连通,蚀刻过程时,蚀刻液l在封闭状态下供应到内部的压力室901,压力室901借助于加压部700而

维持在加压气氛。

[0121]

蚀刻腔室900可以包括在内部形成有压力室901的第一腔室910及在第一腔室910的上部能开闭地配置的第二腔室920。第一腔室910的压力室901可以向上方开放,在第一腔室910的下部,可以上下贯通形成有第一连结部911,以便后述旋转轴953结合,可以上下贯通形成有第二连结部912,以便后述升降销963结合。第二腔室920可以在第一腔室910的上部结合及分离而开闭压力室901,形成有蚀刻液投入口921,以便与第一腔室910结合时,蚀刻液l供应到压力室901内部,蚀刻液存储腔室300可以借助于连接部500而连接于蚀刻液投入口921。

[0122]

另外,第二腔室920可以形成有清洗水投入口922,以从外部供应清洗水,清洗水供应部162可以借助供应管线161而连接于清洗水投入口922,在蚀刻腔室900,可以连接有用于使压力室901内部加压的加压部700及用于使压力室901的内部压力排出到外部的排气部800。

[0123]

杯部940配置于压力室901的内部,在杯部940的上部可以凹陷地形成有用于容纳蚀刻液l及清洗水的容纳部941,在杯部940可以形成有用于使蚀刻液l排出到第一腔室910外部的排出部942。

[0124]

在杯部940的下部可以凸出有至少一个的支架943,支架943安装于压力室901的底面,可以以既定高度支撑杯部940,此时,杯部940从压力室901的底面向上部隔开配置。

[0125]

另一方面,本发明另一实施例的托架950不同于使物件体w安装于托架410的支撑销后利用卡盘来固定物件体w的方式,可以使用在托架950形成蚀刻性能提高部而安装物件体w的方式。

[0126]

本发明一个实施例的托架950可以在杯部940的内部或上部以垂直旋转中心为基准可旋转地配置。在托架950的上部形成有供蚀刻物件体w安装的蚀刻性能提高部。托架950可以具有圆盘形状,在托架950的下部,形成垂直旋转中心的旋转轴953可以垂直地凸出,旋转轴953可以通过第一腔室910的第一连结部911而垂直地贯通结合。

[0127]

旋转驱动部955可以以机械方式连接于旋转轴953,托架950可以借助于从旋转驱动部955传递到旋转轴953的旋转力而旋转。

[0128]

在第一连结部911可以还配置有以贴紧状态包围旋转轴953的旋转方向的环状的第一密封构件,第一密封构件可以使用聚四氟乙烯(ptfe:polytetrafluoroethylene)等材料。

[0129]

在第一密封构件的内周面可以凸出有第一肋部,第一肋部可以沿第一密封构件的内周面连续地形成。第一肋部倾斜地向上部或下部凸出,可以倾斜地贴紧旋转轴953的半径方向(旋转方向),第一肋部可以沿第一密封构件的上下方向排列至少一个。

[0130]

这种第一密封构件由于第一肋部紧密地贴紧旋转轴953的外面,因而可以确保对第一连结部911与旋转轴953之间的气密性能。

[0131]

另外,在第一连结部911可以结合有可旋转地支撑旋转轴953的半径方向的轴承,轴承可以位于第一密封构件的上部及下部,在轴承与第一密封构件之间,可以结合有包围旋转轴953的半径方向的垫圈构件。

[0132]

本发明一个实施例的蚀刻性能提高部凹陷地形成,以使物件体w以插入的状态安装并浸于蚀刻液l,蚀刻性能提高部可以具备:安装面951,该安装面951沿边缘形成,以便安

装物件体w;及台阶952,该台阶952沿安装面951的边缘形成,在物件体w的上部容纳蚀刻液l。

[0133]

安装面951可以沿托架950的内周面连续形成,台阶952的上端高于安装面951,台阶952可以沿安装面951的边缘连续形成。

[0134]

另外,在托架950上,通道954可以上下贯通,以便空气上下通过,通道954使空气上下通过,因而将物件体w的边缘安装于安装面951时,可以防止物件体w因浮力而上升。

[0135]

升降部960用于使物件体w在压力室901的内部升降,上升时,使物件体w位于托架950的上部,下降时,使物件体w安装于蚀刻性能提高部。升降部960可以具备:主体961,该主体961能在杯部940的下部升降;及支撑销962,该支撑销962从主体961向上部凸出,能通过通道954而升降,支撑物件体w的下部。

[0136]

在主体961的下部可以垂直地凸出有升降销963,升降销963可以通过第一腔室910的第二连结部912而垂直地贯通结合,升降驱动部964可以以机械方式连接于升降销963。

[0137]

在第二连结部912,可以还具备以贴紧状态包围升降销963的宽度方向的环状的第二密封构件,第二密封构件可以使用聚四氟乙烯(ptfe:polytetrafluoroethylene)等材料。

[0138]

在第二密封构件的内周面可以凸出有第二肋部,第二肋部可以沿第二密封构件的内周面连续形成。第二肋部可以向上部或下部倾斜地凸出,倾斜地贴紧升降销963的宽度方向,第二肋部可以沿第二密封构件的上下方向排列至少一个。

[0139]

这种第二密封构件由于第二肋部紧密地贴紧升降销963的外面,因而可以确保第二连结部912与升降销963之间的气密性能。

[0140]

而且,在第一密封构件的外周面与第一连结部911之间,可以结合有环状的第一o型环构件,在第二密封构件的外周面与第二连结部912之间,可以结合有环状的第二o型环构件。

[0141]

第一o型环构件与第二o型环构件可以利用橡胶等材料制作,在第一密封构件与第二密封构件的外周面,可以凹陷地形成有安装部,以便第一o型环构件与第二o型环构件的内周面插入。

[0142]

另一方面,在第二连结部912可以结合有可旋转地支撑升降销963的宽度方向的轴承,轴承可以位于第二密封构件的上部及下部,在轴承与第二密封构件之间,可以结合有包围升降销963的宽度方向的垫圈构件。

[0143]

在本发明的一个实施例中,其特征可以在于,蚀刻液l为硅氮化膜蚀刻液,硅氮化膜蚀刻液可以包含磷酸及水。此时,就该硅氮化膜蚀刻液的组成而言,相对于磷酸100重量份,水的含量可以为10重量份至20重量份,较佳地,可以为15重量份至20重量份,最较佳地,可以按磷酸85wt%及水15wt%的含量混合。

[0144]

下面对本发明的实施例进行详细说明,以便本发明所属技术领域的普通技术人员可以容易地实施。但是,本发明可以以多种不同形态体现,并不限定于在此说明的实施例。

[0145]

制备例1.制备包含甲硅烷基氧化膦类化合物的硅氮化膜蚀刻液组合物

[0146]

(1)制备甲硅烷基氧化膦类添加剂化合物

[0147]

制备根据本发明一个方面的甲硅烷基氧化膦类化合物。

[0148]

首先,混合h3po4酸酐(100%,300g)及原硅酸四乙酯(tetra

‑

ethyl

‑

ortho

‑

silicate:teos,99%,30g)后,以60rpm搅拌10分钟时间进行混合。

[0149]

然后,在60℃温度下,以60rpm搅拌该混合物8小时时间而进行第一次反应。

[0150]

然后,该第一次反应结束后,使反应器的温度升温至120℃,以60rpm搅拌12小时并进行第二次反应。

[0151]

然后,该第二次反应结束后,使反应器的温度升温至260℃,以60rpm搅拌3小时时间并进行第三次反应。

[0152]

最后,该第三次反应结束后,使反应器温度冷却至常温,收得甲硅烷基氧化膦类化合物。

[0153]

(2)制备包含甲硅烷基氧化膦类化合物的硅氮化膜蚀刻液组合物

[0154]

将(1)制备的甲硅烷基氧化膦类化合物(sip,0.1wt%)、磷酸(h3po4,85wt%)、水(h2o,14.8wt%)及抑制剂(inhibitor,0.1wt%)在常温下以60rpm混合3小时时间,制备了包含甲硅烷基氧化膦类化合物作为添加剂的磷酸蚀刻液组合物。

[0155]

制备例2.制备普通磷酸(normal phosphoric acid)硅氮化膜蚀刻液组合物

[0156]

不混合制备例1的(1)甲硅烷基氧化膦类化合物,而是只混合磷酸(h3po4,85wt%)及水(h2o,15.0wt%),制备了磷酸蚀刻液组合物。

[0157]

制备例3.制备包含硅基磷酸酯类化合物的硅氮化膜蚀刻液组合物

[0158]

(1)制备硅基磷酸酯类添加剂化合物

[0159]

制备根据本发明一个方面的硅基磷酸酯类化合物。

[0160]

首先,混合h3po4酸酐(100%,300g)与原硅酸四乙酯(tetra

‑

ethyl

‑

ortho

‑

silicate:teos,99%,30g)后,以60rpm搅拌10分钟时间进行混合。

[0161]

然后,在80℃温度下,以60rpm搅拌该混合物8小时时间而进行第一次反应。

[0162]

然后,该第一次反应结束后,使反应器的温度升温至120℃,以60rpm搅拌12小时并进行第二次反应。

[0163]

最后,该第二次反应结束后,使反应器温度冷却至常温,收得硅基磷酸酯类化合物。

[0164]

(2)制备包含硅基磷酸酯类化合物的硅氮化膜蚀刻液组合物

[0165]

将(1)制备的硅基磷酸酯类化合物(siop,0.05wt%)、磷酸(h3po4,85wt%)、水(h2o,14.85wt%)及抑制剂(inhibitor,0.1wt%)在常温下以60rpm混合3小时时间,制备了包含硅基磷酸酯化合物作为添加剂的磷酸蚀刻液组合物。

[0166]

实施例.基于利用单片式蚀刻腔室的蚀刻装置的晶片蚀刻

[0167]

为了评价本发明的利用单片式蚀刻腔室的蚀刻装置100的性能,将制备例1至3制备的蚀刻液组合物用作蚀刻液,如下表1所示变更条件,蚀刻形成250nm硅氮化膜的晶片。此时,晶片蚀刻分别执行3分钟,旋转速度为150rpm。

[0168]

[表1]

[0169][0170]

实验例.利用单片式蚀刻腔室的蚀刻装置的性能评价

[0171]

以实施例1至13及比较例1至5的条件执行晶片蚀刻时,测量硅氮化膜蚀刻速度及硅氧化膜蚀刻速度,计算相对于硅氧化膜的硅氮化膜蚀刻选择比(硅氮化膜蚀刻速度/硅氧化膜蚀刻速度),将其显示于下表2。

[0172]

[表2]

[0173][0174]

如表2所示可以确认,使用本发明的利用单片式蚀刻腔室的蚀刻装置而在加压条件下执行蚀刻的实施例1至13,与在0帕下执行蚀刻的比较例1至5相比,当压力之外的其他条件相同时,表现出远远更优秀的相对于硅氧化膜的硅氮化膜选择比。

[0175]

实施例.基于利用批量式蚀刻腔室的蚀刻装置的晶片蚀刻

[0176]

为了评价本发明的利用批量式蚀刻腔室的蚀刻装置的性能,将制备例1至4制备的蚀刻液组合物用作蚀刻液,如下表3所示变更条件,蚀刻硅氮化膜形成250nm的晶片。此时,晶片蚀刻分别执行20分钟。

[0177]

[表3]

[0178][0179]

实验例.利用批量式蚀刻腔室的蚀刻装置的性能评价

[0180]

以实施例1至12及比较例1至7的条件执行晶片蚀刻时,测量硅氮化膜蚀刻速度及硅氧化膜蚀刻速度,计算相对于硅氧化膜的硅氮化膜蚀刻选择比(硅氮化膜蚀刻速度/硅氧化膜蚀刻速度),将其显示于下表4。

[0181]

[表4]

[0182][0183]

如该表4所示可以确认,使用本发明的利用批量式蚀刻腔室的蚀刻装置而在加压条件下执行蚀刻的实施例1至12,与在0帕下执行蚀刻的比较例1至7相比,当压力之外的其他条件相同时,表现出远远更优秀的相对于硅氧化膜的硅氮化膜选择比。

[0184]

本发明实施例的利用蚀刻腔室的蚀刻装置对蚀刻液存储腔室110、300及/或蚀刻腔室130、400加压,从而可以防止蚀刻液l的气化现象,因而蚀刻液l的浓度保持固定,因此可以显著提高蚀刻选择比。

[0185]

另外,由于加压,蚀刻液l的浓度保持固定,因而不需用于维持蚀刻液浓度的去离子水及蚀刻液的另外追加投入,可以实现提高制品收率以及减小蚀刻液l消耗量等,可以在经济方面极大地节省费用。

[0186]

本发明以附图中图示的实施例为参考进行了说明,但这只是示例而已,只要是所属技术领域的普通技术人员便会理解,可以由此汇出多样的变形及均等的其它实施例。因此,本发明真正的技术保护范围应根据以下的权利要求书确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。