1.本发明涉及微电子领域。具体地,本发明涉及将有用层转移到载体衬底上的方法。

背景技术:

2.图1所示的将有用层3转移到载体衬底4的方法是现有技术已知的;该方法具体描述于文献wo 2005043615和wo 2005043616中,包括以下步骤:

3.·

通过在施主衬底1中注入轻物质以来形成埋置弱化面2,从而在该面与施主衬底的表面之间形成有用层3;

4.·

接着,将施主衬底1接合到载体衬底4以形成接合结构5;

5.·

对接合结构5进行热处理以弱化埋置弱化面;

6.·

以及最后,通过在埋置弱化面2的水平处施加的能量脉冲来引发分裂波,分裂波在施主衬底1中沿着所述埋置弱化面2自维持传播。

7.在该方法中,在埋置弱化层2的水平处注入的物质开始形成微腔。弱化热处理具有促进这些微腔生长和加压的作用。通过在热处理之后施加额外的外力(能量脉冲),在埋置弱化面2中引发分裂波,该波以自维持的方式传播,造成有用层3通过在埋置弱化面2的水平处的分离而被转移。这种方法尤其可以降低转移后的表面粗糙度。

8.该方法可用于制造绝缘体上硅(soi)衬底。在这种情况下,施主衬底1和载体衬底4均由硅晶片形成,该硅晶片的标准直径对于下一代通常为200mm、300mm或450mm。施主衬底1和载体衬底4之一或两者都被表面氧化。

9.soi衬底必须符合非常严格的规范。对于有用层3的平均厚度和厚度均匀性尤其如此。符合这些规范对于将形成在该有用层3中和上的半导体器件正确操作而言是必要的。

10.在一些情况下,这些半导体器件的结构需要设置soi衬底,该soi衬底具备的有用层3具有非常低的平均厚度(例如低于50nm)并且具有非常高的厚度均匀性。期望的厚度均匀性可以为至多约5%,对应于在有用层3的整个表面上典型地从 /

‑

0.3nm到 /

‑

1nm的变化。即使在有用层3已经转移到载体衬底4之后进行附加的修整步骤,例如蚀刻或表面平滑热处理,重要的是在转移之后形态表面特性尽可能有利,以确保满足最终规范。

11.申请人已经观察到,根据前述方法转移的有用层3,由在类似条件下制备并经历相同弱化热处理的接合结构产生,没有显示出逐个晶片可再现的形态表面性质(粗糙度、厚度均匀性)。转移后的有用层的形态表面性质的不可再现性会影响生产产率,因为修整步骤在使所有有用层的粗糙度和厚度均匀性达到所需规范水平方面并不总是成功的。

12.为了限制分裂之后的薄层厚度变化的规则图案的幅度,文件ep2933828提出使得要分裂的组件与吸收元件接触,以消散在分裂波引发和自维持传播期间发出的声振动。

13.发明目的

14.本发明涉及将有用层转移到载体衬底上的方法。该方法的目的是在转移之后获得有用层的低程度的表面粗糙度和高程度的厚度均匀性,并改进转移的有用层的形态表面性能的逐个晶片的再现性。

15.发明简述

16.本发明涉及一种将有用层转移到载体衬底上的方法,所述方法包括以下步骤:

17.a)提供包括埋置弱化面的施主衬底,有用层由施主衬底的正面和埋置弱化面来界定;

18.b)提供载体衬底;

19.c)由施主衬底的正面将施主衬底沿接合界面结合到载体衬底以形成接合结构;

20.d)对接合结构进行退火,以增加埋置弱化面的弱化程度。

21.转移方法的特征在于:

22.‑

在退火步骤d)中,将预定应力施加到埋置弱化面达一定时间段,预定应力选择为当达到给定弱化程度时引发分裂波;

23.‑

在时间段的结束处,已经达到给定弱化程度,预定应力导致分裂波被引发并且沿埋置弱化面自维持传播,造成将有用层转移到载体衬底。

24.根据本发明的其他有利和非限制性特征,单独或以任何技术上可行的组合考虑以下个项:

25.‑

时间段在一分钟至五小时之间;

26.‑

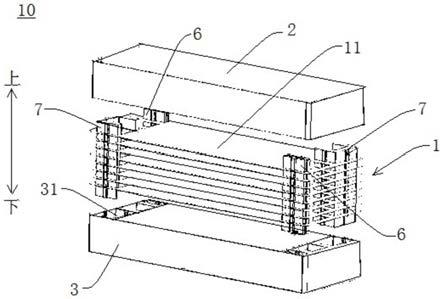

时间段是退火持续时间的在1%至100%之间的一部分;

27.‑

转移方法应用于多个接合结构的批量处理,其中,将预定应力施加到各个接合结构的埋置弱化面使得在各个接合结构达到给定弱化程度时引发分裂波;

28.‑

步骤d)中的退火在卧式或立式构造的热处理装置中进行,热处理装置适于批量处理多个接合结构;

29.‑

由定位在接合界面处并对接合结构的施主衬底和载体衬底的斜切边缘施加挤压力的楔块将预定应力局部地施加到接合结构的埋置弱化面使得在埋置弱化面中产生拉伸应变;

30.‑

挤压力在0.5n至50n之间;

31.‑

给定弱化程度由埋置弱化面中被微腔占据的面积限定并且被选择为在1%至90%之间,优选地在5%至40%之间;

32.‑

步骤d)中的退火达到300℃至600℃之间的最高温度;

33.‑

预定应力从步骤d)中开始退火起施加;

34.‑

施主衬底和载体衬底由单晶硅制成,并且其中,埋置弱化面通过将轻物质离子注入到施主衬底中而形成,轻物质选自氢和氦,或氢和氦的组合。

附图说明

35.本发明的其他特征和优点将从以下参照附图给出的本发明的详细描述中变得明显,在附图中:

36.图1示出根据现有技术的用于转移薄膜的方法;

37.图2示出了根据本发明的转移方法;

38.图3示出了在根据本发明的转移方法中批量处理多个结构的示例。

具体实施方式

39.在说明书中,附图中相同的附图标记可以用于相同类型的元件。附图是示意性表示,为了清晰起见,没有按比例绘制。特别地,沿z轴的层的厚度相对于沿x轴和y轴的横向尺寸不成比例;这些层相对于彼此的相对厚度在附图中不一定是相对的。应当注意,图1的坐标系(x,y,z)适用于图2。

40.本发明涉及将有用层3转移到载体衬底4上的方法。有用层3如此命名是因为它旨在用于微电子或微系统领域中的部件的生产。有用层和载体衬底的性质可以根据目标部件类型和目标应用而变化。由于硅是目前最常用的半导体材料,所以有用层和载体衬底尤其可以由单晶硅制成,但当然不限于这种材料。

41.根据本发明的转移方法首先包括步骤a):提供施主衬底1,有用层3将从该施主衬底1获取。施主衬底1包括埋置弱化面2(图2的a))。埋置弱化面2有利地通过以限定的深度将轻物质离子注入到施主衬底1中而形成。轻物质优选地选自氢和氦,或氢和氦的组合,因为这些物质促进在限定的注入深度周围形成微腔,得到埋置弱化面2。有用层3是由施主衬底1的正面1a和埋置弱化面2来界定的。

42.施主衬底1可以由选自硅、锗、碳化硅、iv

‑

iv、iii

‑

v或ii

‑

vi半导体化合物和压电材料(例如linbo3、litao3等)中的至少一种材料形成。其可以还包括设置在其正面1a和/或背面1b上的可以具有任意性质的一个或更多个表面层,例如电介质。

43.转移方法还包括步骤b):提供载体衬底4(图2的b))。

44.载体衬底可以例如由选自硅、碳化硅、玻璃、蓝宝石、氮化铝的至少一种材料或可以衬底形式获得的任何其它材料形成。其可以还包括具有任意性质的一个或更多个表面层,例如介质性。

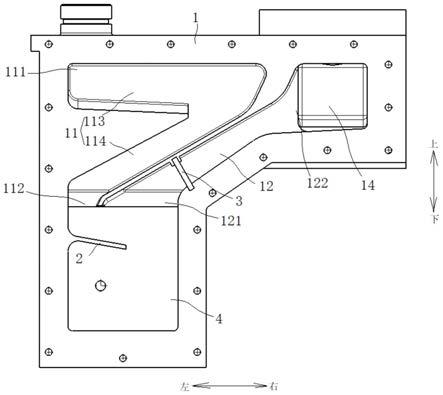

45.如上所述,根据本发明的转移方法的一个有利应用是生产soi衬底。在该具体情况下,施主衬底1和载体衬底4由单晶硅制成,并且所述衬底中的一个或两个包括位于其正面上的氧化硅表面层6。

46.转移方法接下来包括步骤c):由施主衬底1的正面1a将施主衬底1沿接合界面7接合到载体衬底4,以形成接合结构5(图2的c))。

47.该附着操作可以使用任何已知的方法进行,特别是通过分子粘附的直接结合,通过热压或通过静电接合。本文将不详细描述这些已知的现有技术。然而,要记住的是,在接合之前,施主衬底1和载体衬底4将经历表面活化和/或清洁处理,以确保接合界面7在缺陷和接合能量方面的质量。

48.在根据本发明的转移方法中,然后执行步骤d):对接合结构5进行退火使得埋置弱化面2的弱化程度增加。对于使得埋置面2弱化的操作,可以进行退火的温度范围主要依赖于接合结构5的类型(同质结构或异质结构)和施主衬底1的性质。

49.举例来说,在由硅制成的施主衬底1和载体衬底4的情况下,步骤d)中的退火达到通常在200℃至600℃之间、有利地在300℃至500℃之间并且甚至更有利地在350℃至450℃之间的最高温度。

50.退火可以包括温度升高(通常在200℃至最高温度之间)和在最高温度下保持。通常,这种退火的持续时间将在几十分钟至几小时之间,这依赖于退火的最高温度。时间/温度的对决定在退火期间施加到接合结构5的热预算。埋置弱化面2的弱化程度由埋置弱化层

2中存在的微腔所占据的面积限定。在施主衬底1由硅制成的情况下,微腔所占据的面积可以通过红外显微术来表征。

51.依赖于在退火期间施加到接合结构5的热预算,弱化程度可以从低程度(<1%,低于表征仪器的检测阈值)到大于80%。弱化热预算总是保持在使得在退火期间获得在埋置弱化面2中自发引发分裂波的分裂热预算之下。

52.回想一下,在引言中提到的现有技术的转移方法中,当埋置弱化面2表现出一定程度的弱化时,在退火步骤之后去除接合结构5。然后将能量脉冲施加到埋置弱化面2,以引发分裂波:分裂波的传播导致有用层3被转移到载体衬底4。如上所述,申请人已经认识到即使该方法中的步骤在相同的条件下进行,在转移之后的有用层3的形态表面性质的再现性方面有问题。

53.这种再现性的缺乏特别是由于为了形成埋置弱化层而注入轻物质的步骤和退火的步骤的可变性。这种可变性可能源于注入剂量或注入能量的不均匀性,或源于结构上或多个结构上的温度不均匀性。因此,对于同一热预算,在退火过程中弱化程度的变化对于成批或分别退火的类似接合结构可以不同。

54.为了克服这个问题,根据本发明的转移方法设想在退火步骤d)中,将预定应力施加到埋置弱化层2达一定时间段(图2的d))。“预定应力”应理解为具有限定和恒定大小的应力。可以特别地通过向接合结构5施加受控的机械负荷来施加预定应力,其将在下面较详细地描述。

55.预定应力被选择成当在埋置弱化面2中达到给定弱化程度时,引发呈现自维持传播的分裂波。自维持传播是指只要被引发,在没有施加额外应力的情况下,分裂波在整个埋置弱化面2的整个范围内自行传播,使得有用层3完全从施主衬底1分离并转移到载体衬底4。

56.将预定应力施加到埋置弱化面2的时间段通常比一分钟长。特别地,在一分钟至五小时之间。换句话说,该时间段是退火持续时间的在1%至100%之间的一部分。

57.在该时间段结束时,达到了给定弱化程度:然后,预定应力造成引发分裂波并沿着埋置弱化面2自维持传播,导致有用层3被转移到载体衬底4(图2的e))。在根据本发明的转移方法中,在埋置弱化面2中引发分裂波与向所述平面2施加预定应力不同时发生。只有当埋置弱化面达到给定弱化程度时,分裂波才由预定应力引发。

58.在退火步骤d)中以这种方式对接合结构5施加预定应力达一定时间段,在达到给定的、恒定的和可再现的弱化程度时,就允许在埋置弱化面2中引发分裂波。因此,分裂波不再(如在上述现有技术的转移方法中)以恒定的热预算引发,而是以埋置弱化面2的恒定弱化程度引发。即使在同一批次或不同批次中处理的接合结构5之间存在注入或退火条件的变化,施加到各个结构5的埋置弱化面2的相同的预定应力将在各个结构5特定的时间段结束时对于一个相同的给定弱化程度分裂波引发。这使得可以确保有用层3的形态表面特性的高再现性,其非常依赖于在分裂波的引发和传播时埋置弱化面2的弱化程度。

59.根据第一变型例,从退火步骤d)的开始处将预定应力施加到埋置弱化面2:因此,(将预定应力施加到埋置弱化面2的)时间段从开始退火(或可能在退火之前)持续直到达到给定弱化程度,在达到给定弱化程度时引发分裂波。

60.根据第二变型例,在预定退火持续时间之后施加预定应力,而不中断所述退火。在

退火开始时,在将预定应力施加到埋置弱化面2之前,该变型例可以促进接合结构5的接合界面7的固结。在这种情况下,该时间段从退火期间的中间时间开始直到达到给定弱化程度,在达到给定弱化程度时引发分裂波。

61.根据本发明的方法,根据分裂波传播所需的弱化程度来选择预定应力。大的应力将允许对于埋置弱化面2的低程度的弱化,引发分裂波;较小的应力将允许对于埋置弱化面2的较高程度的弱化,引发分裂波。给定弱化程度由埋置弱化面2中的微腔所占据的面积来限定,并且可以选择为在1%至90%之间,优选在5%至40%之间。相对低程度的弱化,例如低于25%,促进转移的有用层3的表面粗糙度降低和厚度均匀性提高。

62.有利地,转移方法被应用于多个接合结构5的批量处理,其中预定应力被施加到各个接合结构5的埋置弱化面2,使得在对于各个接合结构5已经达到给定弱化程度时,引发分裂波。在这种情况下,步骤d)中的退火可以在卧式或立式构造的热处理装置中进行,该热处理装置适于批量处理多个接合结构5。

63.考虑到接合结构5之间的注入或退火条件的变化,对于各个接合结构5,将预定应力施加到埋置弱化面2并且在结尾处引发分裂波的时间段可以更长或更短:具体地,埋置弱化面2将不会全都达到给定弱化程度,对于该给定弱化程度,所施加的预定应力将同时造成引发。退火的持续时间被限定成将这些变化考虑在内,并允许对于所有接合结构5,在埋置弱化面2中引发和自维持传播。然后,对于给定弱化程度,即在恒定和可再现的程度,各个接合结构5将经历其埋置弱化面5的分裂。

64.根据本发明的转移方法允许选择分裂波将传播的弱化程度,并确保所述波对于所有接合结构5在恒定的弱化程度引发:这允许对于转移的有用层3获得有利的形态表面特性(低粗糙度\高均匀性和逐个晶片的再现性)。

65.根据一个有利的实施方式,通过借助于楔块10向接合结构5施加点机械负荷,将预定应力局部地施加到埋置弱化面2。楔块10被定位在接合界面7处,并对接合结构5的施主衬底1和载体衬底4的斜切边缘施加挤压力。这导致在埋置弱化面2中产生拉伸应变。所述挤压力的大小是预定且恒定的。例如,压力可以在0.5n至50n之间。

66.示例性应用:

67.根据本发明的转移方法可以用于生产soi衬底,其有用层3非常薄,特别是在几纳米至50纳米之间。

68.所使用的示例是由单晶硅制成的施主衬底1和载体衬底4,各自采取300mm直径晶片的形式。施主衬底1覆盖有厚度为50nm的氧化硅层。通过在以下条件下共注入氢和氦离子在施主衬底1中形成埋置弱化面2:

69.·

h:注入能量38kev,剂量1e16 h/cm2;

70.·

he:注入能量25kev,剂量1e16 he/cm2。

71.埋置弱化层2位于离施主衬底1的表面约290nm的深度处。其与氧化物层6一起限定了约240nm的有用层3。

72.施主衬底1通过分子粘附直接结合到载体衬底4,以形成接合结构5。在接合之前,施主衬底1和载体衬底4将经历已知的表面活化和/或清洁处理,以确保接合界面7在缺陷和接合能量方面的质量。

73.使用卧式构造的烤箱20来执行如上所述的多个接合结构5的批量退火。这种类型

的热处理装置20包括装料铲21,装料铲21承载容器22,接合结构5设置在容器22中(图3)。装料铲21在进入位置和退出位置之间移动,在进入位置,粘结结构5在烤箱20内,在退出位置,接合结构5在烤箱20外。

74.楔块系统10位于各个容器22上,在接合结构5的下方或上方,以对各个接合结构5的结合的衬底的斜切边缘施加恒定的点挤压力。

75.应当注意,在楔块10位于接合结构5下方的情况下,各个接合结构的重量可以构成所述压力。另选地,可以提供附加装置11,以在接合结构5的边缘和上面局部施加附加的压力。

76.由楔块系统10(具有或不具有附加装置11)施加到接合结构5的机械负荷在埋置弱化面2中产生预定的局部拉伸应变。可以从退火开始或在确定的持续时间之后施加机械负荷。该确定的持续时间总是比达到给定弱化程度所需的持续时间短得多,在该给定弱化程度下预定应力将导致分裂波被引发。

77.对于最高温度为350℃的退火,平均在200分钟后发生自发分裂。

78.当通过附加装置11向各个接合结构5施加500g的重量(对应于约5n的挤压力)时,对于约为16%的弱化程度,平均在160分钟之后出现分裂波的引发。

79.当通过附加装置11将1500g的重量(对应于约15n的挤压力)施加到各个接合结构5上时,对于约12%的弱化程度,平均在110分钟之后出现分裂波的引发。

80.在分裂波在各个接合结构5中的自维持传播之后,在转移之后获得施主衬底的剩余部分5b以及soi衬底(所转移的组件5a)。

81.对于上述在恒定成熟度下引发分裂波的两个示例,获得了转移的有用层3的形态表面特性,这些形态表面特性是非常有利的(低粗糙度、高均匀性)并且是逐个晶片可再现的。

82.应用于所转移的组件5a的修整步骤包括化学清洁操作和至少一个高温平滑热处理。在完成这些步骤后,soi衬底包括厚度为50nm的有用层3,有用层3的不均匀性低于2%且其表面粗糙度低于0.3nm rms。

83.当然,本发明不限于所描述的实现方式和示例,并且在不脱离由权利要求限定的本发明的范围的情况下,可以在其中引入变型实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。