1.本技术涉及加热不燃烧烟具技术领域,尤其涉及一种加热器以及包含该加热器的烟具。

背景技术:

2.诸如香烟和雪茄的吸烟物品在使用期间燃烧烟草以产生烟雾。已经尝试通过产生在不燃烧的情况下释放化合物的产品来为这些燃烧烟草的物品提供替代物。此类产品的示例是所谓的加热不燃烧产品,其通过加热烟草而不是燃烧烟草来释放化合物。

3.现有的一种低温加热不燃烧的烟具,主要是通过发热体产生热量,并将热量通过导体传导至导体腔内置的含烟草的气溶胶生成基质材料,使其中至少一种成分挥发生成气溶胶供用户吸食,这种加热方式升温较快但是存在热传导效率低,气溶胶生成基质材料预热慢,且难以有效加热基质材料内部而导致气溶胶口感较差,体验不好的问题。此外,还存在一种低温不燃烧烟具,其通过在基体的外表面涂覆远红外电热涂层和导电涂层,通电后的远红外电热涂层升温发出远红外线穿透基体并对基体内侧的气溶胶形成基质材料进行加热;由于远红外线具有较强的穿透性,可以穿透气溶胶形成基质的外围进入内部,使得对气溶胶形成基质的加热较为均匀。但是,这种方式的远红外电热涂层需要选择半导体材料,其选择范围较小,电阻通常较大,热效率不高,升温速率较慢,进而也造成预热速度慢,用户体验有待提升的问题。

4.采用以上结构方式存在的主要问题是:气溶胶形成基质的预热时间偏长,用户体验有待提升。

技术实现要素:

5.本技术提供一种加热器以及包含该加热器的烟具,旨在解决现有烟具存在的预热时间偏长的问题。

6.本技术第一方面提供了一种加热器,用于加热气溶胶形成基质以挥发所述气溶胶形成基质中至少一种成分;所述加热器包括:

7.金属基体,具有内表面和外表面;

8.氧化膜,在所述金属基体的内表面氧化生成;所述氧化膜用于产生红外线并至少以辐射方式加热所述气溶胶形成基质;

9.发热体,设置在所述金属基体的外表面上;所述发热体配置为接受电源的电功率产生热量,并将所述热量传递给所述氧化膜,以使所述氧化膜被所述热量加热升温产生所述红外线。

10.本技术第二方面提供了一种烟具,所述烟具包括壳体组件、以及第一方面所述的加热器;所述加热器设于所述壳体组件内。

11.本技术提供的加热器以及包含该加热器的烟具,通过发热体对在金属基体的表面氧化生成的氧化膜进行加热升温,使得氧化膜产生红外线辐射加热气溶胶形成基质;减少

了气溶胶形成基质的预热时间,提升了用户体验。

附图说明

12.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

13.图1是本技术实施方式一提供的加热器示意图;

14.图2是本技术实施方式一提供的加热器另一示意图;

15.图3是本技术实施方式一提供的具有螺旋状电阻发热带的加热器的剖面示意图;

16.图4是本技术实施方式一提供的具有螺旋状电阻发热带的加热器的剖面另一示意图;

17.图5是本技术实施方式一提供的电阻发热层包覆在金属基体的外表面上的加热器示意图;

18.图6是本技术实施方式一提供的具有与金属基体可分离的发热元件的加热器示意图;

19.图7是本技术实施方式二提供的烟具示意图;

20.图8是本技术实施方式二提供的烟具分解示意图。

具体实施方式

21.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。

22.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本说明书中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是用于限制本技术。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

23.实施方式一

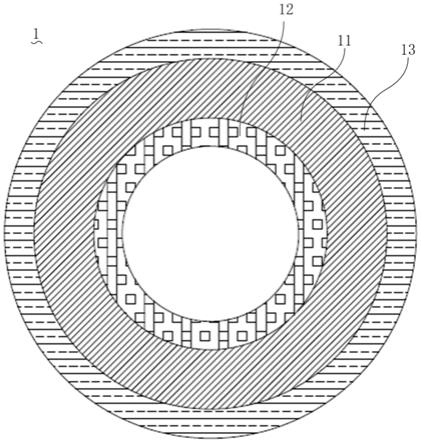

24.如图1所示,为本技术实施方式一所提供一种加热器,用于加热气溶胶形成基质以挥发所述气溶胶形成基质中至少一种成分;所述加热器1包括金属基体11、氧化膜12以及发热体13。

25.金属基体11形成有容纳气溶胶形成基质的空间,金属基体11的内表面形成该空间的至少一部分边界。

26.可参考图2进行理解,金属基体11具有相对的第一端和第二端,金属基体11沿第一端和第二端之间纵向延伸并且内部中空形成有适于收容气溶胶形成基质的腔室。金属基体11可以为圆柱体状、棱柱体状或者其他柱体状。金属基体11优选为圆柱体状,腔室即为贯穿金属基体11中部的圆柱体状孔,孔的内径略大于吸烟制品的外径,便于将吸烟制品置于腔室内对其进行加热。

27.气溶胶形成基质是一种能够释放可形成气溶胶的挥发性化合物的基质。这种挥发性化合物可通过加热该气溶胶形成基质而被释放出来。气溶胶形成基质可以是固体或液体或包括固体和液体组分。气溶胶形成基质可吸附、涂覆、浸渍或以其它方式装载到载体或支承件上。气溶胶形成基质可便利地是吸烟制品的一部分。

28.气溶胶形成基质可以包括尼古丁。气溶胶形成基质可以包括烟草,例如可以包括含有挥发性烟草香味化合物的含烟草材料,当加热时所述挥发性烟草香味化合物从气溶胶形成基质释放。优选的气溶胶形成基质可以包括均质烟草材料,例如落叶烟草。气溶胶形成基质可以包括至少一种气溶胶形成剂,气溶胶形成剂可为任何合适的已知化合物或化合物的混合物,在使用中,所述化合物或化合物的混合物有利于稳定气溶胶的形成,并且对在气溶胶生成系统的操作温度下的热降解基本具有抗性。合适的气溶胶形成剂是本领域众所周知的,并且包括但不限于:多元醇,例如三甘醇,1,3-丁二醇和甘油;多元醇的酯,例如甘油单、二或三乙酸酯;和一元、二元或多元羧酸的脂肪酸酯,例如二甲基十二烷二酸酯和二甲基十四烷二酸酯。优选的气溶胶形成剂是多羟基醇或其混合物,例如三甘醇、1,3-丁二醇和最优选的丙三醇。

29.氧化膜12在金属基体11的表面氧化生成。氧化膜12可以在金属基体11的外表面上氧化生成,也可以在金属基体11的内表面上氧化生成。优选的氧化膜12在金属基体11的内表面上氧化生成。

30.氧化膜12用于产生红外线以至少辐射方式加热气溶胶形成基质,氧化膜12在吸收热量温度升高之后可生成一定波长的红外线,例如:8μm~15μm的远红外线。当红外线的波长与气溶胶形成基质的吸收波长匹配时,红外线的能量易于被气溶胶形成基质吸收。在本示例中,对红外线的波长不作限定,可以为0.75μm~1000μm的红外线,优选的为1.5μm~400μm的远红外线。

31.在本示例中,金属基体11可以选用以下至少之一的材料制成:

32.钛、铝、锆、镍、锌、镁、锡、铁、铬、铟、镧、钴、锑、锰、铈、铜、钙、钼、以上金属组成的合金。

33.基于上述材料,在金属基体11的内表面上可氧化生成的氧化物包括但不限于:三氧化二铁、三氧化二铝、三氧化二铬、三氧化二铟、三氧化二镧、三氧化二钴、三氧化二镍、三氧化二锑、五氧化二锑、二氧化钛、二氧化锆、二氧化锰、二氧化铈、氧化铜、氧化锌、氧化镁、氧化钙、三氧化钼等等;进一步地,也可以是以上两种或两种以上金属氧化物的组合。

34.在本示例中,金属基体11的厚度为0.1mm~1mm,优选的为0.1mm~0.8mm,进一步优选的为0.1mm~0.6mm,进一步优选的为0.2mm~0.6mm,更优选的为0.2mm~0.4mm。

35.与现有技术中应用的石英基体对比的来看,为了保证基体的强度,石英基体的厚度最低也只能做到0.6mm、且实现起来非常困难。而金属基体11采用金属材料制成,塑性较好,金属基体11的厚度可以做到0.6mm以下,例如:0.2mm,进一步地提升了产品的竞争力。

36.在本示例中,氧化膜12可以在金属基体11的表面上通过阳极氧化或者高温充氧氧化方式生成。

37.氧化膜12的厚度为100nm~1000nm,优选的为100nm~900nm,进一步优选的为100nm~800nm,进一步优选的为100nm~700nm,进一步优选的为100nm~600nm,进一步优选的为100nm~500nm,进一步优选的为200nm~500nm,更优选的为200nm~400nm。

38.氧化膜12的红外发射率至少为0.8,优选的为0.8-0.95,进一步优选的为0.85-0.95。

39.以下结合具体的制备工艺,对氧化膜12在金属基体11的内表面上氧化生成的过程进行说明:

40.实施例1-1:

41.选择铝作为基材,在金属基体11的内表面上阳极氧化生成氧化膜12。

42.具体地阳极氧化工艺流程如下所示:

43.(1)脱脂

44.操作温度50℃,将金属基体11放入脱脂槽中,开始进行计时,计时时间到了之后将金属基体11取出,实施下一步骤。

45.(2)碱洗

46.使用脱脂剂,操作温度50℃,将金属基体11放入碱洗槽中碱洗,将金属基体11内表面的氧化层去除,裸露金属基体。

47.(3)酸洗

48.使用硝酸,操作温度常温,将金属基体11放入酸洗槽,除去金属基体11内表面的脏污。

49.(4)化学抛光

50.使用磷酸,操作温度92℃,将金属基体11放入化学抛光槽中,左右旋转,使金属内表面更光滑,降低粗糙度。

51.(5)阳极氧化

52.使用硫酸,操作温度21℃,将金属基体11移入阳极槽,施加18v电压,在金属基体11的内表面上生成三氧化二铝氧化膜。

53.(6)封孔

54.使用封孔剂,操作温度95℃,将金属基体11移入封孔槽,提高三氧化二铝氧化膜的耐磨性、耐蚀性和电绝缘性。

55.(7)干燥

56.操作温度90℃,将金属基体11放入干燥箱,将金属基体11表面的水分烘干。

57.实施例1-2:

58.仍选择铝作为基材,在金属基体11的内表面上高温充氧氧化生成氧化膜12。

59.高温充氧氧化工艺,对金属工件进行后处理,在金属表面生成氧化膜,氧化膜具有良好的化学稳定性,致密缺陷少。膜具有一定的强度和塑性,与基体结合牢固,与基体金属的热膨胀系数差异小。

60.具体地高温充氧氧化工艺流程如下所示:

61.(1)脱脂

62.操作温度50℃,将金属基体11放入脱脂槽中,开始进行计时,计时时间到了之后将金属基体11取出,实施下一步骤。

63.(2)碱洗

64.使用脱脂剂,操作温度50℃,将金属基体11放入碱洗槽中碱洗,将金属基体11的内表面上的氧化层去除,裸露金属基体。

65.(3)酸洗

66.使用硝酸,操作温度常温,将金属基体11放入酸洗槽,除去金属基体11的内表面上的脏污。

67.(4)化学抛光

68.使用磷酸,操作温度92℃,将金属基体11放入化学抛光槽中,左右旋转,使金属的内表面更光滑,降低粗糙度。

69.(5)高温充氧氧化

70.气氛炉高温充氧氧化,氧化温度为440℃,氧化时间48h,充氧压力0.7mpa,在金属基体11的内表面上生成致密氧化膜。

71.发热体13,设置在金属基体11的外表面上;发热体13配置为接受电源的电功率而产生热量,并将该热量传递到氧化膜12,以使氧化膜12被所述热量加热升温而产生红外线。

72.请参考图3所示,在一示例中,发热体13包括形成在金属基体11的外表面上的电阻发热层131、与电阻发热层131电连接的第一电极132以及第二电极133;第一电极132和第二电极133用于将电源的电功率馈送至电阻发热层131。

73.在该示例中,电阻发热层131为呈螺旋状围绕金属基体11表面的电阻发热带,电阻发热带沿着金属基体11的纵向方向等螺距地延伸。等螺距的电阻发热带,可使得氧化膜12上的受热均匀,保证气溶胶生成基质的加热速度、香味挥发的均匀性以及吸食口感。

74.电阻发热层131可以选用金属材料、碳材料、半导体材料等。具体地:

75.导电金属材料,包括:铝、铜、钛、铬、银、铁、镍等;也可以是以上金属的合金成分,例如:不锈钢、铁铬铝合金、镍铬合金、镍铁合金等;

76.碳材料,包括:石墨、导电性的类金刚石、碳纤维、碳纳米管、石墨烯等;

77.半导体材料,包括:氧化铟锡、氧化镍、碳化硅、氮化铝、氮化镓、掺杂的氧化锡、氧化锌、掺杂的氧化锌,例如:azo、gzo、izo、掺b、掺n、p、as、sb、mo、掺la系元素、掺ia(li、na、k)、ib族(au、ag、cu)元素等。

78.根据加热温度及功率要求,选择合适的电阻发热层131材料,形成适当厚度的电阻膜,获得合适的阻值范围。其中,电阻发热层131的电阻值可以为0.1欧姆-10欧姆,优选为0.3欧姆-8欧姆,进一步优选为0.5欧姆-5欧姆,更优选为0.6欧姆-3.5欧姆。

79.在该示例中,电阻发热层131通过物理气相沉积方法沉积在氧化膜12上。以下结合具体的制备工艺,对电阻发热层131形成在氧化膜12上进行说明:

80.实施例2-1:

81.采用直流电源、直流脉冲电源、或中频电源进行沉积。制备过程如下所示:

82.使用钛靶 直流电源,在金属基体11的外表面上沉积钛金属膜;其中,钛的稳定性较好,生物相容性好,食品级接触安全,电阻率相对较高(相对银、铜等),膜电阻较好控制;

83.由于钛的电阻率相对较高(5.56

×

10-7ωm),当与电极焊接或连接时,电极与钛金属膜之间是点接触,会导致接触电阻较大;因此,需要沉积低电阻率的银膜(1.62

×

10-6ωm),以减小接触电阻;

84.将镀好钛金属膜的金属基体11取出,将金属基体11用金属或耐高温膜材部分覆盖,留出需要镀接触电极的地方,放入真空室,抽真空至5

×

10-4pa以下;

85.开启银靶的直流电源,在金属基体11覆盖的区域沉积银膜;镀有银膜的钛金属膜

的电阻为1欧姆-3欧姆,优选为2欧姆;

86.镀银膜完成后,取出金属基体11,揭开用于覆盖的金属膜或耐高温膜,完成电阻发热层131、电极(132、133)的制备。

87.进一步地,加热器1还包括红外线反射层,红外线反射层为柔性层,可以是铝箔,优选将金属等红外反射材料通过物理气相沉积方法沉积在柔性基材14上,柔性基材14包覆在电阻发热层131外围以将辐射向金属基体11外侧的红外线反射回电阻发热层131。柔性基材14可采用聚醚醚酮或者聚酰亚胺等具有高红外反射率的材料制成。

88.在柔性基材14和电阻发热层131之间还设置有隔离件15,通过隔离件15在红外线反射层与电阻发热层131之间形成间隙,减少热量向远离气溶胶生成基质的方向的散失。隔离件15可以为块状体、凸起或者其他形状体,数量及其形状在此不作限定。隔离件15由聚醚醚酮、氧化锆陶瓷、氧化铝陶瓷中的至少一种制成。

89.请参考图4所示,与图3的示例所不同的是,呈螺旋状的电阻发热带131沿着金属基体11的纵向方向变螺距地延伸以使供给到氧化膜12的热量按期望分布。值得指出的是,沿着金属基体11的纵向方向延伸是指整体上或者大致上沿该方向延伸,例如,如图3或图4所示的螺旋线所示。其中,金属基体11的外表面具有第一区域a和第二区域b;第一区域a靠近气溶胶移动路径(图中的虚线箭头)的上游,第二区域b靠近气溶胶移动路径的下游。位于第一区域a的电阻发热带的螺距大于位于第二区域b的电阻发热带的螺距。

90.通过在金属基体11的不同区域设置电阻发热带的不同螺距,可提升下游区域的气溶胶生成基质的加热速度,达到快速出烟的效果,提升用户体验。

91.需要说明的是,图3-图4仅示出螺旋状的电阻发热带,电阻发热层131可以为其他图案化的导电轨迹。

92.请参考图5所示,与图3-图4的示例所不同的是,电阻发热层131为包覆在金属基体11的外表面上的连续导电膜,即电阻发热层131包覆金属基体11的整个外表面。

93.需要说明的是,电阻发热层131覆盖金属基体11的部分表面,也是可行的。

94.在该示例中,电阻发热层131的电阻值可以为0.5欧姆-3欧姆,沉积厚度为0.3微米-3微米。

95.请参考图6所示,在另一示例中,发热体13包括与金属基体11可分离的发热元件131、以及与发热元件131电连接的电极(132、133);电极(132、133)用于将电源的电功率馈送至发热元件131。

96.在该示例中,所述发热元件包括但不限于套接在金属基体11的外表面上的陶瓷发热元件、套接在金属基体11的外表面上的金属发热元件、缠绕在金属基体11的外表面上的发热丝、包覆在金属基体11的外表面上的fpc(flexible printed circuit,柔性电路板)发热膜等等。

97.实施方式二

98.图7-图8是本技术实施方式二提供的一种烟具100,包括壳体组件6和实施方式一的加热器1,加热器1设于壳体组件6内。本实施例的烟具100,通过在金属基体11的内表面上氧化生成的氧化膜12、通过物理气相沉积方法沉积在金属基体11的外表面上电阻发热层131以及与电阻发热层131电连接的电极(132、133),电阻发热层131通过电极(132、133)接受电池7的电功率而产生热量,以使氧化膜12被热量加热升温并产生红外线,氧化膜12对金

属基体11的腔室内的气溶胶形成基质进行辐射加热。

99.壳体组件6包括外壳61、固定壳62、固定件63以及底盖64,固定壳62、固定件63均固定于外壳61内,其中固定件63用于固定金属基体11,固定件63设置于固定壳62内,底盖64设于外壳61一端且盖设外壳61。具体的,固定件63包括上固定座631和下固定座632,上固定座631和下固定座632均设于固定壳62内,金属基体11的第一端和第二端分别固定在上固定座631和下固定座632上,底盖64上凸设有进气管641,下固定座632背离上固定座631的一端与进气管641连接,上固定座631、金属基体11、下固定座632以及进气管641同轴设置,且金属基体11与上固定座631、下固定座632之间密封,下固定座632与进气管641也密封,进气管641与外界空气连通以便于用户抽吸时可以顺畅进气。

100.烟具100还包括主控制电路板3和电池7。固定壳62包括前壳621与后壳622,前壳621与后壳622固定连接,主控制电路板3和电池7均设置在固定壳62内,电池7与主控制电路板3电连接,按键4凸设在外壳61上,通过按压按键4,可以实现对金属基体11外表面上的电阻发热层131的通电或断电。主控制电路板3还连接有一充电接口31,充电接口31裸露于底盖64上,用户可以通过充电接口31对烟具100进行充电或升级,以保证烟具100的持续使用。

101.烟具100还包括隔热管5,隔热管5设置在固定壳62内,隔热管5套设在金属基体11外,隔热管5可以避免大量的热量传递到外壳61上而导致用户觉得烫手。隔热管包括隔热材料,隔热材料可以为隔热胶、气凝胶、气凝胶毡、石棉、硅酸铝、硅酸钙、硅藻土、氧化锆等。隔热管5也可以包括真空隔热管。隔热管5内还可涂覆有红外线反射涂层,以将氧化膜12发出的红外线反射回电阻发热层131,提高加热效率。

102.烟具100还包括温度传感器,例如ntc温度传感器2,用于检测金属基体11的实时温度,并将检测的实时温度传输到主控制电路板3,主控制电路板3根据该实时温度调节流经电阻发热层上的电流的大小。具体的,当ntc温度传感器2检测到金属基体11内的实时温度较低时,譬如检测到金属基体11内侧的温度不到150℃时,主控制电路板3控制电池7输出较高的电压给电极(132、133),进而提高电阻发热层131中馈入的电流,提高气溶胶形成基质的加热功率,减少用户抽吸第一口所要等待的时间。当ntc温度传感器2检测到金属基体11的温度为150℃-200℃时,主控制电路板3控制电池7输出正常的电压给电极(132、133)。当ntc温度传感器2检测到金属基体11的温度在200℃-250℃时,主控制电路板3控制电池7输出较低的电压给电极(132、133);当ntc温度传感器2检测到金属基体11内侧的温度在250℃及以上时,主控制电路板3控制电池7停止输出电压给电极(132、133)。

103.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但是,本技术可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本技术内容的额外限制,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。并且,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本技术说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。