1.本技术涉及管道建设技术领域,特别涉及一种破碎装置。

背景技术:

2.目前,在石方段管沟破碎开挖的过程中,针对特坚石的破碎可达3.5立方米/日,针对坚石的破碎可达15立方米/日。由此可见,坚石、特坚石等石方管沟的开挖施工是管道施工中的一个难点。

3.相关技术中,可以采用单体破碎锤来进行坚石、特坚石等石方的破碎。其中,单体破碎锤包括钎杆和控制部件。控制部件的一端与挖掘机连接,另一端与钎杆连接,通过该控制部件可以控制钎杆举起落下,从而实现石方破碎。

技术实现要素:

4.本技术实施例提供了一种破碎装置,可以解决相关技术中破碎装置破碎能力不足,施工效率低的问题。所述技术方案如下:

5.一方面,一种破碎装置,其特征在于,所述破碎装置包括:第一破碎锤01、第二破碎锤02、支撑架03以及控制机构04;

6.所述第一破碎锤01和所述第二破碎锤02均与所述支撑架03连接,且所述支撑架03位于所述第一破碎锤01和所述第二破碎锤02之间;

7.所述控制机构04位于所述支撑架03上,且所述控制机构04分别与所述第一破碎锤01、所述第二破碎锤02连接,所述控制机构04用于控制所述第一破碎锤01和所述第二破碎锤02交替打击。

8.可选地,所述第一破碎锤01包括第一钎杆011、第一缸体012和第一控制阀013,所述第一钎杆011位于所述第一缸体012的第一空腔0121内,所述第一空腔0121的腔壁上设置有第一通孔0123和第二通孔0124,所述第一通孔0123和所述第二通孔0124均与所述第一控制阀013连接,所述第一控制阀013位于所述第一缸体012的第二空腔0122内,且所述第一控制阀013与所述控制机构04连接。

9.可选地,所述第二空腔0122的侧壁上设置有第一进油通道,所述第一进油通道的一端与所述第一控制阀013的进油口连接,所述第一进油通道的另一端与所述控制机构04连接。

10.可选地,所述第一控制阀013的出油口与所述第一通孔0123连通,所述第一控制阀013的回油口与所述第二通孔0124连通。

11.可选地,所述第一钎杆011包括第一活塞杆0111和第一冲击头0112,所述第一冲击头0112的上端与所述第一活塞杆0111的下端连接,且当所述第一冲击头0112运行到行程的最下方时,所述第一活塞杆0111将所述第一通孔0123封堵,所述第二通孔0124与所述第一空腔0121连通。

12.可选地,所述第二破碎锤02包括第二钎杆、第二缸体和第二控制阀,所述第二钎杆

位于所述第二缸体的第三空腔内,所述第三空腔的腔壁上设置有第三通孔和第四通孔,所述第三通孔和所述第四通孔均与所述第二控制阀连接,所述第二控制阀位于所述第二缸体的第四空腔内,且所述第二控制阀与所述控制机构04连接。

13.可选地,所述第三空腔的侧壁上设置有第二进油通道,所述第二进油通道的一端与所述第二控制阀的进油口连接,所述第二进油通道的另一端与所述控制机构04连接。

14.可选地,所述第二控制阀的出油口与所述第三通孔连通,所述第二控制阀的回油口与所述第四通孔连通。

15.可选地,所述第二钎杆包括第二活塞杆和第二冲击头,所述第二冲击头的上端与所述第二活塞杆的下端连接,且当所述第二冲击头运行到行程的最下方时,所述第二活塞杆将所述第三通孔封堵,所述第四通孔与所述第三空腔连通。

16.可选地,所述控制机构04包括梭阀041和控制信号装置042,所述梭阀041的第一出油口与所述第一破碎锤01连接,所述梭阀041的第二出油口与所述第二破碎锤02连接,所述梭阀041的控制信号端与所述控制信号装置042连接,所述控制信号装置042用于生成第一信号和第二信号,所述第一信号用于控制开启所述梭阀041的第一出油口打开,所述第二出油口关闭,所述第二信号用于控制所述梭阀041的第一出油口关闭,所述第二出油口打开。

17.本技术实施例提供的技术方案至少可以带来以下有益效果:

18.本技术实施例提供的破碎装置包括第一破碎锤、第二破碎锤、支撑架和控制机构,其中,控制机构可以分别与第一破碎锤和第二破碎锤连接,以控制第一破碎锤和第二破碎锤交替打击,这样,在第一破碎锤落下的时候,第二破碎锤抬起,第一破碎锤抬起的时候,第二破碎锤落下,相较于相关技术中由一个破碎锤来进行破碎,增加了一个周期内破碎的次数,增强了破碎能力,提高了施工效率。另外,支撑架位于第一破碎锤和第二破碎锤之间,且分别与第一破碎锤和第二破碎锤连接,可以保证在第一破碎锤和第二破碎锤交替打击的过程中该装置的稳定性。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

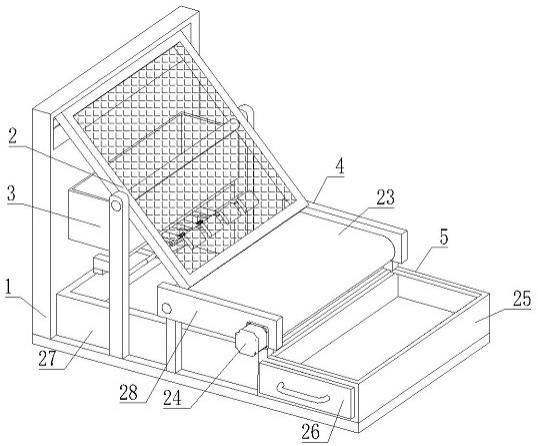

20.图1是本技术实施例提供的一种破碎装置的结构示意图;

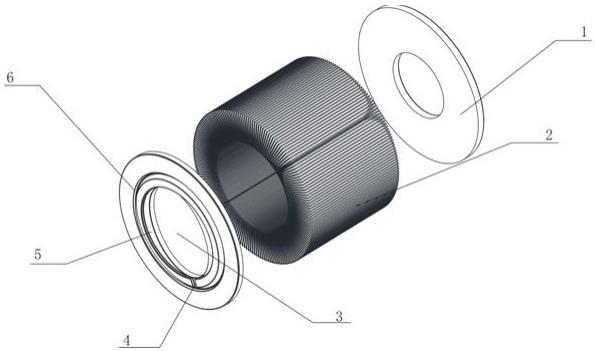

21.图2是本技术实施例提供的一种第一破碎锤和控制机构的结构示意图。

22.附图标记:

23.01:第一破碎锤,02:第二破碎锤,03:支撑架,04:控制机构,011:第一钎杆,012:第一缸体,013:第一控制阀,0111:第一活塞杆,0112:第一冲击头,0121:第一空腔,0122:第二空腔,0123:第一通孔,0124:第二通孔,041:梭阀,042:控制信号装置。

具体实施方式

24.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

25.图1是本技术实施例提供的一种破碎装置的结构示意图,如图1所示,该破碎装置包括:第一破碎锤01、第二破碎锤02、支撑架03以及控制机构04;第一破碎锤01和第二破碎锤02均与支撑架03连接,且支撑架03位于第一破碎锤01和第二破碎锤02之间;控制机构04位于支撑架03上,且控制机构04分别与第一破碎锤01、第二破碎锤02连接,控制机构04用于控制第一破碎锤01和第二破碎锤02交替打击。

26.在本技术实施例中,由于控制机构04可以分别与第一破碎锤01和第二破碎锤02连接,以控制第一破碎锤01和第二破碎锤02交替打击,因此,在第一破碎锤01落下的时候,第二破碎锤02抬起,第一破碎锤01抬起的时候,第二破碎锤02落下,相较于相关技术中由一个破碎锤来进行破碎,增加了一个周期内破碎的次数,增强了破碎能力,提高了施工效率。另外,支撑架03位于第一破碎锤01和第二破碎锤02之间,且分别与第一破碎锤01和第二破碎锤02连接,可以保证在第一破碎锤01和第二破碎锤02交替打击的过程中该装置的稳定性。

27.参见图2,第一破碎锤01可以包括第一钎杆011、第一缸体012和第一控制阀013,第一钎杆011位于第一缸体012的第一空腔0121内,第一空腔0121的腔壁上设置有第一通孔0123和第二通孔0124,第一通孔0123和第二通孔0124均与第一控制阀013连接,第一控制阀013位于第一缸体012的第二空腔0122内,且第一控制阀013与所述控制机构04连接。

28.需要说明的是,第一钎杆011可以包括第一活塞杆0111和第一冲击头0112,其中,如图2所示,第一活塞杆0111可以为一个阶梯轴。示例性地,该阶梯轴可以分为五部分,其中,按照从上到下的顺序,第一部分的直径小于第二部分的直径,第二部分的直径大于第三部分的直径,第三部分的直径小于第四部分的直径,第四部分的直径大于第五部分的直径。其中,第一部分的直径、第三部分的直径和第五部分的直径可以相同,第二部分的直径与第四部分的直径可以相同。其中,第三部分的长度可以根据第一活塞杆0111的行程来进行设置,设置方法详见后文说明。

29.第一冲击头0112可以为铲式冲击头,以便进行岩石破碎。另外,如图2所示,第一冲击头0112靠近上端的外壁上还可以设置有第一凹槽。

30.另外,第一活塞杆0111的下端与第一冲击头0112的上端连接。示例性的,第一活塞杆0111的下端面可以直接与第一冲击头0112的上端面焊接在一起,或者是,第一活塞杆0111的下端的侧壁上以及第一冲击头0112的上端的侧壁上均可以设置有螺纹,在这种情况下,可以将一个接头的两端分别连接第一活塞杆0111的下端和第一冲击头0112的上端,从而实现第一活塞杆0111和第一冲击头0112的连接,这样,可以方便冲击头的更换。

31.可选地,第一钎杆011也可以是一个一体加工得到的钎杆,与前述实现方式不同的是,不需要将活塞杆和冲击头进行连接,也即,二者本身就是一体成型的,但是,第一钎杆011的形状依然可以如前所述。

32.需要说明的是,第一钎杆011位于第一缸体012的第一空腔0121内,如图2所示,第一空腔0121可以分为两部分,上部分的直径可以等于第一活塞杆0111的最大直径。下部分的直径可以等于第一冲击头0112的最大直径。另外,在第一空腔0121的下部分的内腔壁上沿着圆周方向可以设置有一定宽度的的第二凹槽,该第二凹槽的宽度可以等于或略大于前述的第一冲击头0112的外壁上设置的第一凹槽。在第一凹槽和第二凹槽内可以放置有限位球,以限制第一冲击头0112的上下移动距离。

33.另外,在本技术实施例中,第一空腔0121的腔壁上还可以设置有第一通孔0123和

第二通孔0124。参见图2,第一通孔0123可以位于第二通孔0124的上方。其中,第一通孔0123和第二通孔0124可以均与第一控制阀013连接。

34.需要说明的是,第一通孔0123和第二通孔0124的位置可以根据前述的第一活塞杆0111的第三部分的长度来确定,只要保证第一活塞杆0111在向下运行到最下端时,第一活塞杆0111的第二部分能够正好堵住第一通孔0123,而第二通孔0124正好对着第三部分,第一活塞杆0111向上运行到最上端时,第一活塞杆0111的第四部分能够正好堵住第二通孔0124,而第一通孔0123正好对着第三部分即可。而第一活塞杆0111运行到最下方的时候,第一冲击头0112即也运行到了行程的最下方,第一活塞杆0111运行到最上方的时候,第一冲击头0112也就运行到行程的最上方,因此可见,通过上述方法可以在第一冲击头0112在运行到行程最下方时,使得第一活塞杆0111封堵第一通孔0123,而使第二通孔0124与第一空腔0121连通,在第一冲击头0112运行到行程的最上方时,使得第一活塞杆0111封堵第二通孔0124,而使第一通孔0123与第一空腔0121连通。

35.另外,在本技术实施例中,参见图2,第一通孔0123和第二通孔0124可以均与第一控制阀013连接。其中,第一控制阀013可以位于第一缸体012的第二空腔0122内。示例性地,第一控制阀013可以为换向阀,该第一控制阀013可以包括一个出油口、一个回油口以及一个进油口。其中,出油口可以与第一通孔0123连接,回油口可以与第二通孔0124连接,而进油口则可以与控制机构04连接。

36.需要说明的是,第一缸体012内还可以设置有第一出油通道和第一回油通道,其中,第一控制阀013的出油口可以通过该第一出油通道与第一通孔0123连通,第一控制阀013的回油口可以通过第一回油通道与第二通孔0124连接。

37.可选地,在一种可能的实现方式中,第一出油通道和第一回油通道也可以是放置于第一缸体012内两条油管,相应地,上述的第一通孔0123和第二通孔0124的外端内壁上可以设置有螺纹,第一出油管道可以通过螺纹与第一通孔0123连接,以实现二者的连通,同理,第二回油通道也可以通过螺纹与第二通孔0124连接,以实现二者的连通。

38.可选地,在另一种可能的实现方式中,第一出油通道可以是第一缸体012内与第一通孔0123连通的一段空腔,且该第一出油通道的另一端与第二空腔0122连通,这种情况下,第一出油通道的另一端的内壁上可以设置有螺纹,第一出油通道的另一端可以通过该螺纹与一个管状接头的一端连接,该管状接头的另一端则可以与第一控制阀013的出油口连接。同理,第一回油通道也可以是第一缸体012内与第二通孔0124连通的一段空腔,且该第一回油通道的另一端与第二空腔0122连通,这种情况下,第一回油通道的另一端的内壁上可以设置有螺纹,且第一回油通道的另一端可以通过该螺纹与一个管状接头的一端连接,该管状接头的另一端则可以与第一控制阀013的回油口连接。

39.另外,第一控制阀013的进油口可以与控制机构04连接。在本技术实施例中,该控制机构04可以包括一个梭阀041和一个控制信号装置042。其中,梭阀041可以包括第一出油口、第二出油口和控制信号端。梭阀041的第一出油口可以与第一破碎锤01连接。示例性地,梭阀041的第一出油口可以与上述的第一破碎锤01中第一控制阀013的进油口连接。梭阀041的第二出油口可以与第二破碎锤02连接,梭阀041的控制信号端则可以与控制信号装置042连接。

40.需要说明的是,第二破碎锤02可以包括第二钎杆、第二缸体和第二控制阀,第二钎

杆位于第二缸体的第三空腔内,第三空腔的腔壁上设置有第三通孔和第四通孔,第三通孔和第四通孔均与第二控制阀连接,第二控制阀位于第二缸体的第四空腔内,且第二控制阀与所述控制机构04连接。

41.作为一种示例,第二钎杆可以包括第二活塞杆和第二冲击头,其中,第二活塞杆可以为一个阶梯轴。示例性地,该阶梯轴可以分为五部分,其中,按照从上到下的顺序,第一部分的直径小于第二部分的直径,第二部分的直径大于第三部分的直径,第三部分的直径小于第四部分的直径,第四部分的直径大于第五部分的直径。其中,第一部分的直径、第三部分的直径和第五部分的直径可以相同,第二部分的直径与第四部分的直径可以相同。其中,第三部分的长度可以根据第一活塞杆0111的行程来进行设置,设置方法详见后文说明。

42.第二冲击头可以为铲式冲击头,以便进行岩石破碎。另外,第二冲击头靠近上端的外壁上还可以设置有第三凹槽。

43.另外,第二活塞杆的下端与第二冲击头的上端连接。示例性的,第二活塞杆的下端面可以直接与第二冲击头的上端面焊接在一起,或者是,第二活塞杆的下端的侧壁上以及第二冲击头的上端的侧壁上均可以设置有螺纹,在这种情况下,可以将一个接头的两端分别连接第二活塞杆的下端和第二冲击头的上端,从而实现第二活塞杆和第二冲击头的连接,这样,可以方便冲击头的更换。

44.需要说明的是,第二钎杆位于第二缸体的第三空腔内,第三空腔可以分为两部分,上部分的直径可以等于第二活塞杆的最大直径。下部分的直径可以等于第二冲击头的最大直径。另外,在第三空腔的下部分的内腔壁上沿着圆周方向可以设置有一定宽度的的第四凹槽,该第四凹槽的宽度可以等于或略大于前述的第二冲击头的外壁上设置的第三凹槽。在第三凹槽和第四凹槽内可以放置有限位球,以限制第一冲击头0112的上下移动距离。

45.另外,在本技术实施例中,第三空腔的腔壁上还可以设置有第三通孔和第四通孔。第三通孔可以位于第四通孔的上方。其中,第三通孔和第四通孔可以均与第二控制阀连接。

46.需要说明的是,第三通孔和第四通孔的位置可以配合前述的第二活塞杆的第三部分的长度来设计,只要保证第二活塞杆在向下运行到最下端时,第二活塞杆的第二部分能够正好堵住第三通孔,而第四通孔正好对着第三部分,第二活塞杆向上运行到最上端时,第二活塞杆的第四部分能够正好堵住第四通孔,而第三通孔正好对着第三部分即可。而第二活塞杆运行到最下方的时候,第二冲击头即也运行到了行程的最下方,第二活塞杆运行到最上方的时候,第二冲击头也就运行到行程的最上方,因此可见,通过上述方法可以在第二冲击头在运行到行程最下方时,使得第二活塞杆封堵第三通孔,而使第四通孔与第三空腔连通,在第二冲击头运行到行程的最上方时,使得第二活塞杆封堵第四通孔,而使第三通孔与第三空腔连通。

47.另外,在本技术实施例中,第三通孔和第四通孔可以均与第二控制阀连接。其中,第二控制阀可以位于第二缸体的第四空腔内。示例性地,第二控制阀可以为换向阀,该第二控制阀可以包括一个出油口、一个回油口以及一个进油口。其中,出油口可以与第三通孔连接,回油口可以与第四通孔连接,而进油口则可以与控制机构04连接。

48.需要说明的是,第二缸体内还可以设置有第二出油通道和第二回油通道,其中,第二控制阀的出油口可以通过该第二出油通道与第三通孔连通,第二控制阀的回油口可以通过第二回油通道与第四通孔连接。

49.可选地,在一种可能的实现方式中,第二出油通道和第二回油通道也可以是放置于第二缸体内两条油管,相应地,上述的第三通孔和第四通孔的外端内壁上可以设置有螺纹,第二出油通道可以通过螺纹与第三通孔连接,以实现二者的连通,同理,第二回油通道也可以通过螺纹与第四通孔连接,以实现二者的连通。

50.可选地,在另一种可能的实现方式中,第二出油通道可以是第二缸体内与第三通孔连通的一段空腔,且该第二出油通道的另一端与第四空腔连通,这种情况下,第二出油通道的另一端的内壁上可以设置有螺纹,第二出油通道的另一端可以通过该螺纹与一个管状接头的一端连接,该管状接头的另一端则可以与第二控制阀的出油口连接。同理,第二回油通道也可以是第二缸体内与第四通孔连通的一段空腔,且该第二回油通道的另一端与第四空腔连通,这种情况下,第二回油通道的另一端的内壁上可以设置有螺纹,且第二回油通道的另一端可以通过该螺纹与一个管状接头的一端连接,该管状接头的另一端则可以与第二控制阀的回油口连接。

51.由前述介绍可知,控制机构04内的梭阀041包括第二出油口,第二控制阀的进油口即可以与梭阀041的第二出油口连接,以实现第二破碎锤02与控制机构04的连接。

52.另外,由前述介绍可知,控制机构04还包括控制信号装置042,梭阀041的控制信号端可以与该控制信号装置042连接。

53.需要说明的是,该控制信号装置042可以按照预设周期交替产生第一信号和第二信号,其中,当控制信号装置042产生第一信号时,在第一信号的控制下,梭阀041开启第一出油口,关闭第二出油口,从而向第一破碎锤01输出高压信号油,以驱动第一破碎锤01打击,第二破碎锤02不打击。当控制信号装置042产生第二信号时,该第二信号可以控制梭阀041开启第二出油口,关闭第一出油口,从而向第二破碎锤02输出高压信号油,以驱动第二破碎锤02打击。其中,预设周期即为一个破碎锤从开始下落打击到开始抬起所需的时长。

54.另外,在本技术实施例中,控制机构04可以位于支撑架03中,而支撑架03可以位于第一破碎锤01和第二破碎锤02之间。示例性地,支撑架03可以为一个存在内部空腔的长方体,控制机构04可以位于该长方体内,且支撑架03的一端可以与第一破碎锤01的第一缸体012的上端焊接,另一端可以与第二破碎锤02的第二缸体的上端焊接,这样,当两个破碎锤交替打击的时候,该支撑架03可以保持两个破碎锤的稳定性。

55.可选地,在本技术实施例中,第一破碎锤01和第二破碎锤02中第一空腔0121的上方还可以设置有氮气室,氮气室的下方开有通孔,第一活塞杆0111和第二活塞杆的上端可以分别穿过对应的通孔位于对应的氮气室内,这样,当第一活塞杆0111和第二活塞杆抬起的时候,可以缓冲抬起的力度。

56.接下来对本技术实施例提供的破碎装置的工作过程进行介绍。

57.当控制机构04中的控制信号端产生第一信号,梭阀041的第一出油口打开,第二出油口关闭,此时,通过第一出油口可以向第一破碎锤01输出高压信号油。高压信号油通过第一控制阀013的进油口之后,流入第一破碎锤01的第一出油通道,经第一通孔0123进入到第一空腔0121内,此时,第一空腔0121内的第一活塞杆0111在高压信号油的驱动下下行,带动第一冲击头0112下行,也即,第一破碎锤01打击。当第一冲击头0112下行到最底端之后,第一通孔0123被第一活塞杆0111封堵,第二通孔0124打开,第一控制阀013换向,此时,第一空腔0121内的信号油通过第二通孔0124进入到第一回油通道,流出第一空腔0121,由于第一

空腔0121内的压力不断减小,第一活塞杆0111上行,带动第一冲击头0112上行,也即第一破碎锤01抬起。

58.在第一破碎锤01开始抬起时,控制信号端产生第二信号。梭阀041的第二出油口打开,第一出油口关闭,通过第二出油口向第二破碎锤02输出高压信号油。高压信号油通过第二控制阀的进油口之后,流入第二破碎锤02的第二出油通道,经第三通孔进入到第三空腔内,此时,第三空腔内的第二活塞杆在高压信号油的驱动下下行,带动第二冲击头下行,也即,第二破碎锤02打击。当第二冲击头下行到最底端之后,第三通孔被第二活塞杆封堵,第四通孔打开,第二控制阀换向,此时,第三空腔内的信号油通过第四通孔进入到第二回油通道,流出第三空腔,由于第三空腔内的压力不断减小,第二活塞杆上行,带动第二冲击头上行,也即第二破碎锤02抬起。

59.由此可见,通过控制机构04可以控制在第一破碎锤01打击之后开始抬起时,第二破碎锤02打击,第二破碎锤02打击之后开始抬起时第一破碎锤01打击,如此,循环进行,二者打击周期可以相差半个周期,以此来实现第一破碎锤01和第二破碎锤02的交替打击。

60.本技术实施例提供的破碎装置包括第一破碎锤01、第二破碎锤02、支撑架03和控制机构04,其中,控制机构04可以分别与第一破碎锤01和第二破碎锤02连接,以控制第一破碎锤01和第二破碎锤02交替打击,这样,在第一破碎锤01落下的时候,第二破碎锤02抬起,第一破碎锤01抬起的时候,第二破碎锤02落下,相较于相关技术中由一个破碎锤来进行破碎,增加了一个周期内破碎的次数,增强了破碎能力,提高了施工效率。另外,支撑架03位于第一破碎锤01和第二破碎锤02之间,且分别与第一破碎锤01和第二破碎锤02连接,可以保证在第一破碎锤01和第二破碎锤02交替打击的过程中该装置的稳定性。

61.另外,由于第一破碎锤01和第二破碎锤02的打击周期可以相差半个周期,因此,二者对挖掘机及其他结构件的冲击力可以互相抵消,从而可以对挖掘机及其他结构件可以起到很好的保护作用。

62.以上所述仅为本技术的可选实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。