1.本发明涉及粉体涂装装置和粉体涂装方法、粉体分散装置以及粉体分散方法。

背景技术:

2.在表面改性/复合技术中,通过将不同的微粒子结合到粒子并用微粒子涂装粒子的表面,可以赋予粉体各种功能。这种表面改性/复合技术在食品、医药品、化妆品等领域得到了积极利用,此外,还用于电子部件和电池中使用的材料以提高电气特性。

3.作为粉末涂装方法,具有以下方法:使作为涂装材料的微粉体分散在溶剂中得到的涂装液附着到作为主要原料的原料粉体,并使该涂装液干燥,从而在原料粉体(粒子)的表面处形成微粉体的涂装层。

4.例如,在专利文献1中公开了一种装置,该装置将流化气体导入到收纳有原料粉体的容器内,将涂装液喷射到由该流化气体流化的原料粉体上,进行在原料粉体上形成涂装层的涂装处理。在这样的装置中,在涂装过程中,当使涂装液雾化并附着时,如果喷射速度变快,则因液体交联力而凝聚,因此,涂装会需要时间,此外,由于涂装处理为批处理,因而整个工序也需要很长时间。

5.另一方面,在专利文献2中公开了一种装置,该装置在旋风状容器内使空气旋转的同时,使粉体和涂装液的喷雾混入到该旋转的空气流中,在与该容器连续的输送路径上对粉末形成涂装层,并捕集涂装处理后的粉体。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2011

‑

56348号公报

9.专利文献2:日本特开平2

‑

107366号公报

技术实现要素:

10.发明所要解决的技术问题

11.原料粉体目前也存在微粒化的倾向,并且,伴随微粒化,原料粉体的凝聚性变强。因此,期望进行涂装处理的装置具有更高的分散性。因此,在根据现有技术的任何一种装置中都存在如下问题:为了在维持原料粉体不凝聚的状态的同时在原料粉体的表面处形成均匀的涂装层,需要相当长的时间。另外,由于粉体附着在喷射涂装液的喷嘴的周边而发生回收损失,这也是生产中的问题。

12.本发明的目的在于提供可以提高粉体的分散性和涂装处理的效率的粉体涂装装置和粉体涂装方法、粉体分散装置以及粉体分散方法。

13.用于解决问题的手段

14.为了实现上述目的,根据本发明的一个方面的粉体涂装装置包括:分散部,通过高压流体的气流,使原料粉体和包含涂装材料的涂装液的混合材料分散,并使涂装液的膜附

着在原料粉体的表面处;输送部,随着气流输送从分散部流入的由涂装液的膜附着的原料粉体,在该输送中使涂装液干燥;以及捕集部,捕集通过输送部中的涂装液干燥而生成的复合粉体。

15.根据该结构,在分散部中,例如通过超音速的空气等的高压流体的气流,原料粉体和涂装液的混合材料分散成在原料粉体的表面处附着涂装液的膜而成的粉体。因此,可以抑制粉体的凝聚,并且,可以提高分散性。由此,可以通过连续工序进行对粉体的涂装处理。此外,由于在分散部中不具备喷射涂装液的喷嘴,因而没有因粉体附着在喷嘴周边而产生的回收损失,可以提高涂装处理的效率(粉体的回收效率)。

16.此外,通过将混合材料以浆料的状态导入到分散部,可以提高涂装材料对成为主要原料的粒子的附着率。

17.优选的是,高压流体被预先加温到预定温度。

18.根据该结构,可以抑制由喷射高压流体时的绝热膨胀引起的温度下降,并且,可以有效地进行干燥而不降低干燥速度。

19.分散部也可以是这样的结构,即包括:混合材料流通的流路;以及分别向碰撞位置吹出高压流体的气流的第一喷射口和第二喷射口。

20.根据该结构,在流路中流通的混合材料在通过碰撞位置时,受到来自在碰撞位置处碰撞的气流的剪切力,由此,可以使混合材料良好地分散成粉体。

21.优选的是,来自第一喷射口和第二喷射口的气流的最大马赫数为1以上。换句话说,优选的是,来自第一喷射口和第二喷射口的气流的流速为音速以上。

22.由此,可以对混合材料施加由超音速的气流产生的大的剪切力,并且,可以良好地抑制粉体的凝聚并进一步提高分散性。

23.流路、第一喷射口和第二喷射口也可以形成为,朝向碰撞位置的混合材料的流动以及来自第一喷射口和第二喷射口的气流的各中心线位于同一平面内,并且,流路也可以在与各中心线正交的方向上排列设置有多个。

24.由此,可以增大涂装装置中的每单位时间的处理量。

25.此外,分散部也可以是这样的结构,即包括:流路;气流导入口,将高压流体的气流导入到流路内;以及混合材料导入口,设置在比气流导入口靠气流的流通方向的下游侧,将混合材料导入到流路内。

26.根据该结构,由于混合材料在流路内受到来自气流的剪切力,因而可以使混合材料良好地分散成粉体。

27.此外,在该结构中,流路可以形成为从气流导入口向流通方向的下游侧延伸的途中部变窄的拉瓦尔喷嘴的形态。

28.在该结构中,由于从气流导入口导入到流路的气流通过变窄的途中部,因而可以使气流加速。

29.优选的是,混合材料导入口设置在比流路中的变窄的途中部靠流通方向的下游侧的位置处。

30.由此,可以从气流对混合材料施加大的剪切力。

31.优选的是,气流在通过混合材料导入口时的最大马赫数为1以上。换句话说,优选的是,通过混合材料导入口时的气流的流速为音速以上。

32.由此,可以对混合材料施加由超音速的气流产生的大的剪切力,并且,可以良好地抑制粉体的凝聚并进一步提高分散性。

33.涂装装置也可以是包括将加温干燥气体导入到输送部的气体导入部的结构。加温干燥气体的温度在常温至300℃的范围内,也可以在40℃至300℃的范围内,并且,根据涂装材料的溶剂的温度特性,优选的是,在60℃至200℃的范围内。

34.由此,可以促进输送部中的涂装液的干燥。

35.也可以是这样的结构:输送部具有圆筒状的内周面,并且,气体导入部将加温干燥气体导入到输送部,使得加温干燥气体沿内周面流动。

36.根据该结构,可以抑制粉体附着在输送部的内周面处,并且,可以进一步提高粉体的回收效率。

37.也可以是这样的结构:输送部具备从分散部导入粉体的导入通路,并且,气体导入部从与形成导入通路的管壁相对的位置向输送部导入加温干燥气体。

38.根据这种结构,可以抑制从分散部导入到输送部的粉体的流动和从气体导入部导入到输送部的加温干燥气体以相互正交的方向碰撞,并且,可以抑制在输送部内发生湍流。结果,可以抑制粉体附着在输送部的内面处的气体导入部的周边,并且,可以进一步提高粉体的回收效率。

39.优选的是,分散部、输送部和捕集部呈直线状排列配置。

40.由此,可以快速地输送粉体,并且,可以提高涂装处理的速度。

41.分散部也可以构成为使混合材料沿上下方向朝向输送部流通。

42.通过该结构,可以将作用在混合材料上的重力用于混合材料的流通,并且,可以实现压送混合材料的能耗降低。此外,可以防止混合材料偏向重力方向,可以均匀地分散。

43.根据本发明的另一方面的粉体涂装方法包括:通过高压流体的气流,使原料粉体和包含涂装材料的涂装液的混合材料分散,并使涂装液的膜附着在原料粉体的表面,随着气流输送被涂装液的膜附着的原料粉体,在该输送中使涂装液干燥,捕集通过涂装液的干燥而生成的复合粉体。

44.根据该方法,可以起到与所述的涂装装置的作用效果相同的作用效果。

45.根据本发明的又一方面的粉体分散装置包括:流路,使预先混合原料粉体和包含涂装材料的涂装液而制备的浆料流通;以及喷射口,向碰撞位置吹出高压流体的气流,其中,当在流路中流通的浆料通过碰撞位置时,通过对浆料施加由气流产生的剪切力,使浆料分散成被涂装液的膜附着于其表面的原料粉体。

46.根据该结构,可以使包含原料粉体和涂装液的浆料通过例如从超音速的空气等的气流受到的剪切力而良好地分散成涂装液的膜附着在表面处的原料粉体。因此,可以抑制粉体的凝聚,并且,可以提高分散性。此外,由于在分散部中不具备喷射涂装液的喷嘴,因而没有因粉体附着在喷嘴周边而产生的回收损失,可以提高涂装处理的效率(粉体的回收效率)。另外,通过以浆料的状态导入混合材料,可以提高涂装材料对成为主要原料的粒子的附着率。

47.与该粉体分散装置对应的粉体分散方法是这样的方法:使预先混合原料粉体和包含涂装材料的涂装液而制备的浆料在流路中流通,使高压流体的气流从喷射口向碰撞位置吹出,当在流路中流通的浆料通过碰撞位置时,通过对浆料施加由气流产生的剪切力,使浆

料分散成涂装液的膜附着在表面处的原料粉体。

48.根据该方法,可以起到与对应的粉体分散装置的作用效果相同的作用效果。

49.根据本发明的又一方面的粉体分散装置包括:流路;气流导入口,将高压流体的气流导入到流路内;以及浆料导入口,设置在比气流导入口靠气流的流通方向的下游侧,将预先混合原料粉体和包含涂装材料的涂装液而制备的浆料导入到所述流路内,其中,通过在流路内对浆料施加由气流产生的剪切力,使浆料分散成被涂装液的膜附着于其表面的原料粉体。

50.根据该结构,可以使包含原料粉体和涂装液的浆料通过例如从超音速的空气等的气流受到的剪切力而良好地分散成涂装液的膜附着在表面处的原料粉体。因此,可以抑制粉体的凝聚,并且,可以提高分散性。此外,由于在分散部中不具备喷射涂装液的喷嘴,因而没有因粉体附着在喷嘴周边而产生的回收损失,可以提高涂装处理的效率(粉体的回收效率)。另外,通过以浆料的状态导入混合材料,可以提高涂装材料对成为主要原料的粒子的附着率。

51.与该粉体分散装置对应的粉体分散方法是这样的方法:将高压流体的气流从气流导入口导入到流路内,从设置在比气流导入口靠气流的流通方向的下游侧的浆料导入口,将预先混合原料粉体和包含涂装材料的涂装液而制备的浆料导入到流路内,在流路内对浆料施加由气流产生的剪切力,使浆料分散成被涂装液的膜附着于其表面的原料粉体。

52.根据该方法,可以起到与对应的粉体分散装置的作用效果相同的作用效果。

53.发明的效果

54.根据本发明,可以提高粉体的分散性和涂装处理的效率。

附图说明

55.图1是图解示出根据本发明的第一实施方式的涂装装置的结构的剖视图。

56.图2是分散混合部的俯视图。

57.图3是分散混合部的侧视图。

58.图4是图解示出根据本发明的第二实施方式的涂装装置的结构的剖视图。

59.图5是图解示出根据本发明的第三实施方式的涂装装置的结构的剖视图。

60.图6是从下侧观察图5所示的分散混合部的图。

61.图7是图解示出采用了分级部的涂装装置的结构的剖视图。

62.图8是图解示出根据本发明的第四实施方式的涂装装置的结构的剖视图。

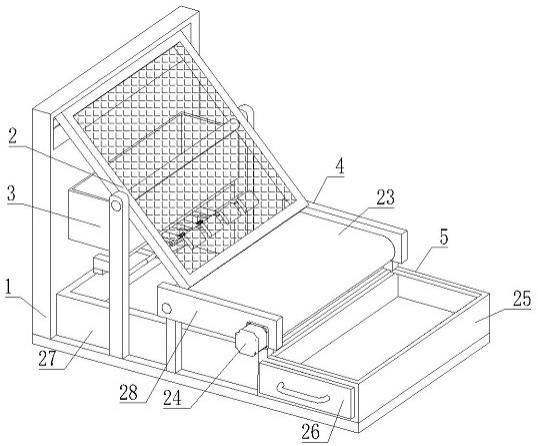

63.图9是图8所示的分散混合部的分解立体图。

64.图10是示出分散混合部的变形例的立体图。

65.图11是示出设置在分散混合部的单元数与总喷射量、辅助空气量和圆筒部内的空气量之间的关系的表。

66.图12是示出分散混合部的另一变形例的立体图。

67.图13是示出图12所示的分散混合部的浆料流通管的截面形状的一例的图。

68.图14是示出图12所示的分散混合部的浆料流通管的截面形状的另一例的图。

具体实施方式

69.以下,参照附图对本发明的实施方式进行详细说明。

70.<第一实施方式>

71.图1是图解示出根据本发明的第一实施方式的涂装装置1的结构的剖视图。

72.涂装装置1是实施涂装处理的装置,该涂装处理是使作为涂装材料的微粒子与原料粉体的粒子结合而生成在表面处形成有涂装层的复合粉体(粒子)的涂装处理。涂装装置1包括分散混合部2、输送部3和捕集部4。分散混合部2、输送部3和捕集部4呈直线状排列配置。

73.图2是分散混合部2的俯视图。图3是分散混合部2的侧视图。以下,以分散混合部2设置在水平面的状态为基准,对分散混合部2的结构进行说明。

74.分散混合部2具有长方体形状的外形。在分散混合部2的上面处形成有浆料导入口11、第一气流导入口12和第二气流导入口13。浆料导入口11、第一气流导入口12和第二气流导入口13排列在一条直线上(以下,将浆料导入口11、第一气流导入口12和第二气流导入口13排列的方向称为“第一水平方向”),并且,第一气流导入口12和第二气流导入口13位于第一水平方向的两侧,浆料导入口11介于其间。在分散混合部2的沿第一水平方向延伸的一侧面处形成有粉体流排出口14。

75.在分散混合部2的内部形成有将浆料导入口11和粉体流排出口14连通的浆料流路15。浆料流路15从浆料导入口11向下方延伸,并沿与第一水平方向正交的水平方向(以下,将该方向称为“第二水平方向”)弯曲而朝向粉体流排出口14呈直线状延伸。浆料流路15的沿第二水平方向延伸的部分具有:上下方向的尺寸相对较小的窄路部16;与窄路部16连续且上下方向的尺寸随着朝向粉体流排出口14变大的扩路部17;以及与扩路部17连续且上下方向的尺寸相对较大的宽路部18。宽路部18在分散混合部2的侧面形成有开口,该开口作为粉体流排出口14。

76.此外,在分散混合部2的内部形成有与第一气流导入口12连通的第一流路21和与第二气流导入口13连通的第二流路22。

77.第一流路21从第一气流导入口12向下方延伸,沿水平方向弯曲,并朝向浆料流路15的窄路部16延伸。在窄路部16的侧面处形成有第一气流喷射口23,并且,第一流路21与第一气流喷射口23连通。第一气流喷射口23形成为上下方向的开口长度比水平方向的开口宽度长的狭缝状的开口,并且,第一流路21随着接近第一气流喷射口23而流路截面缩小。

78.第二流路22相对于通过浆料导入口11的中心沿第二水平方向延伸的直线与第一流路21对称地形成。具体地,第二流路22从第二气流导入口13向下方延伸,沿水平方向弯曲,并朝向浆料流路15的窄路部16延伸。在窄路部16的侧面处形成有第二气流喷射口24,第二流路22与第二气流喷射口24连通。第二气流喷射口24形成为上下方向的开口长度比水平方向的开口宽度长的狭缝状的开口,并且,第二流路22随着接近第二气流喷射口24而流路截面缩小。

79.浆料供给管31的一端连接到浆料导入口11。浆料供给管31的另一端连接到浆料罐32。原料粉体和包含涂装材料的涂装液的混合材料以浆料的状态储存在浆料罐32中。

80.以下,以涂装装置1用于生成全固体电池用的正极活性物质粉体的情况为例。

81.原料粉体为锂金属复合氧化物,是平均粒径为2~30μm左右的粒子。作为构成原料

粉体的金属元素,为co、ni、mn、ti、fe、al等,但有时也可以包括除此之外的元素以改善电化学特性。具体地,作为原料粉体,可以列举licoo2、linio2、limn2o4、lini

1/3

mn

1/3

co

1/3

o2、li4ti5o

12

、lifepo4、lini

0.8

co

0.15

al

0.05

o2等的粒子。

82.涂装材料为铌酸锂(linbo3),涂装液为成为铌酸锂的前体的醇盐溶液。在涂装装置1中,使醇盐溶液附着在原料粉体的粒子的表面处,并使该醇盐溶液干燥,从而生成粒子表面被前体包覆的粉体。然后,通过前体在250℃以上且低于500℃下对前体进行烧制,可以得到复合粉体,该复合粉体是被铌酸锂薄膜包覆的正极活性物质粉体。

83.涂装材料不限于铌酸锂,只要是具有相同效果的绝缘性的锂复合氧化物即可,例如硅酸锂、硼酸锂、钛酸锂、铝酸锂、磷酸锂或其复合化合物等锂离子传导性高的任何材料。

84.作为醇盐,除了乙氧基锂等的乙氧基化物以外,还可以使用甲氧基锂等甲氧基化物、各种丙氧基锂、丁氧基锂等丙氧基化物和丁氧基化物等,此外,作为溶剂,除了乙醇、甲醇、各种丙醇、丁醇等醇类以外,还可以根据目的使用有机溶剂。

85.作为涂装溶液,优选使用有机溶剂,但通过使用对水的稳定性高的前体,也可以使用水溶液或水溶液与有机溶剂的混合溶剂。前体合成法除了溶胶

‑

凝胶法之外,还可以利用例如使用过氧铌酸络合物等的水溶性金属络合物的方法、乙二醇改性法等的多元醇合成、使用有机酸的mod(metal organic decomposition,金属有机分解)法、使用多糖类的凝胶化法、lpd(liquid phase deposition法,液相沉积法)、csd(chemical solution deposition,化学溶液沉积)法等能够形成包含锂的氧化物薄膜的各种方法。

86.再次参照图1,例如,通过省略图示的泵或喷射器的作用,从浆料罐32通过浆料供给管31向浆料导入口11供给浆料。从浆料导入口11导入到浆料流路15的浆料通过浆料流路15流向粉体流排出口14。

87.另一方面,分别通过第一供给管33和第二供给管34向第一气流导入口12和第二气流导入口13供给高压流体。高压流体的气流在第一流路21和第二流路22中流通,并从第一气流喷射口23和第二气流喷射口24喷射到浆料流路15的窄路部16内。从第一气流喷射口23和第二气流喷射口24喷射的气流的最高速度为音速以上,即最大马赫数加速到1以上,并且,在设定于窄路部16内的碰撞位置p处碰撞。当浆料通过该碰撞位置p时,受到来自在碰撞位置p处碰撞的超过音速的流速的气流的剪切力,由此,浆料分散成在粒子表面处附着有涂装液的粉体。另外,作为高压流体,使用氮气、二氧化碳、氩气等的惰性气体或使大气处于高压气体状态的流体。此外,高压流体也可以是以超临界状态供给的高压流体。喷射气流的最大速度优选为1至4马赫数,但也可以为音速以下或大于4马赫数。

88.输送部3具有:圆筒部41,具有圆筒状的周面;圆锥台状的圆锥台部42,与圆筒部41连续,并随着远离圆筒部41而变窄;以及管部43,从圆锥台部42延伸。管部43既可以是直管,也可以是螺旋状的管,也可以是旋风管或它们的组合。

89.在圆筒部41的周面处形成有辅助空气导入口44。辅助空气从空气供给源45通过辅助空气供给管46被供给到辅助空气导入口44。作为空气供给源45,例如,可以列举鼓风机、泵、空气压缩机、压缩气瓶等。在辅助空气供给管46的途中部处设置有从来自空气供给源45的空气中去除水分的雾分离器(干燥器)47和对通过雾分离器47去除了水分的空气进行加温的加热器48。由此,加温干燥空气作为辅助空气从辅助空气导入口44被导入到圆筒部41内。加温干燥空气的温度例如在涂装液的溶剂为乙醇的情况下,被设定在60℃至120℃的温

度范围内。另外,通过使其高于溶剂的沸点,可以促进干燥,因而优选为乙醇的沸点78℃以上。另外,作为辅助空气,除了大气之外,还可以使用氮气、二氧化碳、氩气等的惰性气体等各种气体。加热空气的温度也能够根据溶剂而变更,优选为沸点以上。但是,不限于上述范围,也可以是任何度数,只要是能够供给干燥所需的热量的范围即可。

90.在圆筒部41的内面处,与辅助空气导入口44相对地设置有气流控制部件51。从辅助空气导入口44导入到圆筒部41内的辅助空气通过气流控制部件51的作用而成为沿圆筒部41的内周面流动的螺旋状的气流,从圆筒部41依次通过圆锥台部42和管部43。

91.在圆筒部41的端面处形成有粉体导入口52。粉体导入通路53的一端连接到粉体导入口52。粉体导入通路53的另一端连接到分散混合部2的粉体流排出口14,并且,粉体流排出口14和粉体导入口52通过粉体导入通路53连通。

92.在分散混合部2中生成的粉体从粉体流排出口14被排出,在粉体导入通路53中流通,并从粉体导入口52被导入到输送部3的圆筒部41内。然后,导入到圆筒部41内的粉体随着形成在圆筒部41内的辅助空气的气流,在输送部3中朝向管部43被输送。在该输送中,附着在粒子的表面处的涂装液干燥,从而生成粒子的表面被涂装材料的前体包覆的粉体。为了促进干燥,也可以通过加热器等对输送部3进行加温。

93.输送部3的管部43连接到捕集部4,并且,输送部3的内部和捕集部4的内部相互连通。载有流过输送部3的粉体的气流(粉体流)被导入到捕集部4内。在捕集部4内设置有袋式过滤器54。导入到捕集部4的粉体流通过袋式过滤器54。由此,粉体被袋式过滤器54捕获,仅有去除了粉体的气流通过袋式过滤器54。

94.另外,捕集部4的粉体捕集方法不限于使用袋式过滤器54的方法,也可以是使用旋风分离器的方法,也可以将它们并用。此外,也可以在捕集部4上连接鼓风机55,并利用鼓风机55的功能来辅助从捕集部4的气流的排出。

95.<作用效果>

96.如上所述,在分散混合部2中,通过高压流体的气流,混合了原料粉体和涂装液而成的浆料(混合材料)分散成涂装液的膜附着在表面处的粉体。因此,可以抑制原料粉体的凝聚,并且可以提高分散性。由此,可以通过连续工序进行对粉体的涂装处理。此外,由于在分散混合部2中不具备喷射涂装液的喷嘴,因而没有因粉体附着在喷嘴周边而产生的回收损失,可以提高涂装处理的效率(粉体的回收效率)。

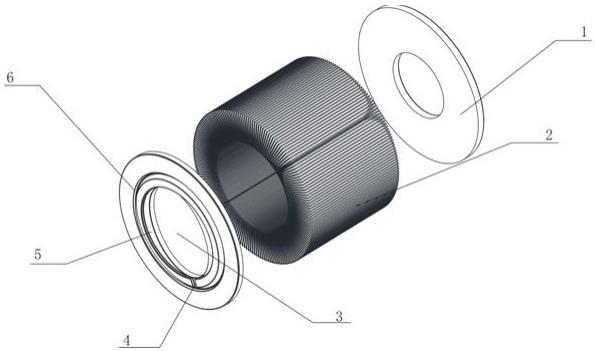

97.此外,通过将原料粉体和涂装液以浆料的状态供给到分散混合部2,可以提高涂装材料对作为主要原料的粒子的附着率。

98.分散混合部2包括:浆料流通的浆料流路15;以及设置在浆料流路15内并朝向碰撞位置p分别吹出高压流体的气流的第一气流喷射口23和第二气流喷射口24。当在浆料流路15流通的浆料通过碰撞位置p时,受到来自在碰撞位置p处碰撞的气流的剪切力,从而可以使浆料良好地分散成粉体。

99.在输送部3处形成有导入作为加温干燥气体的辅助气体的辅助空气导入口44。通过向输送部3供给辅助气体,可以良好地向捕集部4输送粉体,同时可以促进输送部3内的涂装液的干燥。

100.从辅助空气导入口44导入到输送部3的辅助气体以沿输送部3的内周面流动的方式被导入。由此,可以抑制粉体附着在输送部3的内周面处,并且,可以进一步提高粉体的回

收效率。

101.此外,分散混合部2、输送部3和捕集部4呈直线状排列配置。因此,可以快速地输送粉体,并且,可以提高涂装处理的速度。

102.<第二实施方式>

103.图4是图解示出根据本发明的第二实施方式的涂装装置101的结构的剖视图。在图4中,对与图1所示的各部分对应的部分标注了与这些各部分相同的附图标记。此外,以下省略对这些标注相同附图标记的部分的说明。

104.涂装装置101的输送部102的结构与涂装装置1的输送部3的结构不同。输送部102包括圆筒状的主体103和穿过主体103的一端部的圆管状的粉体导入通路104。粉体导入通路104的一端在主体103内作为粉体导入口105开放。粉体导入通路104的另一端连接到分散混合部2的粉体流排出口14,粉体流排出口14和粉体导入口105通过粉体导入通路104连通。

105.此外,在输送部102中,辅助空气导入口44从主体103的径向(与中心线方向正交的方向)与粉体导入通路104的管壁相对。

106.通过这种结构,可以抑制从分散混合部2通过粉体导入通路104导入到输送部102(主体103)内的粉体的流动和从辅助空气导入口44导入到输送部102内的辅助空气以相互正交的方向碰撞,并且,可以抑制在输送部102内发生湍流。结果,可以抑制粉体附着在输送部102的内面处的辅助空气导入口44的周边,并且,可以进一步提高粉体的回收效率。

107.另外,通过涂装装置101的结构,也可以起到与图1所示的涂装装置1的结构相同的作用效果。

108.<第三实施方式>

109.图5是图解示出根据本发明的第三实施方式的涂装装置201的结构的剖视图。在图5中,对与图1所示的各部分对应的部分标注了与这些各部分相同的附图标记。此外,以下省略对这些标注相同附图标记的部分的说明。

110.在涂装装置201中,代替分散混合部2而采用分散混合部202。

111.图6是从下侧观察分散混合部202的图。

112.分散混合部202形成为在第一水平方向上较短而在第二水平方向上较长。在分散混合部202内形成有沿第二水平方向延伸的流路203。流路203的一端在分散混合部202的沿第一水平方向延伸的侧面处作为粉体流排出口204开放。此外,在分散混合部202的上面处形成有:气流导入口205,将高压流体的气流供给到流路203内;以及浆料导入口206,设置在比气流导入口205靠气流的流通方向的下游侧,将浆料导入到流路203内。而且,在流路203,在气流导入口205和浆料导入口206之间的途中部,通过流路截面的收缩

‑

扩大而形成有拉瓦尔喷嘴207。

113.如图5所示,从浆料罐32延伸的浆料供给管31连接到浆料导入口206。从浆料罐32通过浆料供给管31供给到浆料导入口206的浆料从浆料导入口206被导入到流路203,并通过流路203流向粉体流排出口204。另外,供给管208连接到气流导入口205,并且,通过该供给管208供给作为高压流体的一例的压缩气体(氮气、二氧化碳、氩气等的惰性气体或使大气处于高压气体状态的气体)。压缩气体通过拉瓦尔喷嘴207,从而其流速大幅上升,例如达到音速的三倍。流速超过该音速的气流超越导入到流路203的浆料而流动,由此,浆料受到来自气流的剪切力而分散成在粒子表面附着有涂装液的粉体。

114.粉体导入通路209的一端连接到粉体流排出口204。粉体导入通路209贯通输送部3的圆筒部41的端面,其另一端部配置在圆筒部41内。粉体导入通路209形成为流路截面随着从一端侧朝向另一端侧(输送部3侧)逐渐增大。粉体导入通路209也可以由加热器加温以促进粉体的干燥。出于同样的原因,供给到分散混合部202的压缩气体也可以由加热器211加温。在这种情况下,压缩气体的温度可以设定为与加温干燥空气的温度相同。此外,优选的是,将压缩气体的温度设定为高于涂装液的溶剂的沸点。在分散混合部202中生成的粉体从粉体流排出口204被排出,在粉体导入通路209中流通,并被导入到输送部3的圆筒部41内。然后,导入到圆筒部41内的粉体随着形成在圆筒部41内的辅助空气的气流,在输送部3中朝向管部43被输送。在该输送中,附着在粒子的表面处的涂装液干燥,从而生成粒子的表面被前体包覆的粉体。为了促进粉体的干燥,也可以通过加热器212对输送部3的管部43进行加温。

115.通过图5所示的涂装装置201的结构,也可以起到与图1所示的涂装装置1的结构相同的作用效果。

116.此外,由于通过加热器211对压缩气体加温,因而可以抑制由喷射压缩气体时的绝热膨胀引起的温度下降,可以在不降低干燥速度的情况下有效地进行干燥。

117.<分级机>

118.图7是图解示出采用了分级部301的涂装装置1的结构的剖视图。在图7中,对与图1所示的各部分对应的部分标注了与这些部分相同的附图标记。此外,以下省略对这些标注相同附图标记的部分的说明。

119.在涂装装置1中,也可以采用分级部301,以选择性地捕集在表面形成有涂装层的复合粉体。分级部301由分级机构成,并设置在输送部3和捕集部4之间。载有流过输送部3的粉体的气流(粉体流)被导入到分级部301内。然后,由分级部301捕集粒径相对较大的复合粉体,例如未复合的涂装材料的前体等粒径相对较小的粉体通过分级部301流入到捕集部4,并被捕集部4捕集。

120.另外,在图7中,作为分级部301示出了旋风分离器,但是在分级部301中采用何种分级机可以根据由分级部301捕集的粉体的比重、粒径而适当决定。此外,分级部也可以设置多个来进行多级分离,并且,可以根据粒径的等级而分离成多个。例如,也可以预先分离所凝聚的粉体等不需要的粗大粒子。此外,不限于涂装装置1,当然也可以在所述的涂装装置101、201中采用分级机。

121.<第四实施方式>

122.图8是图解示出根据本发明的第四实施方式的涂装装置401的结构的剖视图。

123.涂装装置401包括分散混合部402、输送部403、分级部404以及捕集部405。

124.图9是分散混合部402的分解立体图。

125.分散混合部402具有将浆料流通管411、第一气流喷射体412和第二气流喷射体413用两块矩形平板状的夹持板414夹持的结构。

126.浆料流通管411由笔直延伸的圆管构成,并且,从浆料流通管411的前端开口喷出浆料状的涂装液。浆料流通管411可相对于第一气流喷射体412和第二气流喷射体413沿长度方向相对移动。另外,浆料流通管的前端开口也可以不是直管状,例如,也可以形成为朝向前端开口缩颈的大致圆锥状。也可以在开口部适当形成倒角、曲面或边缘。

127.第一气流喷射体412和第二气流喷射体413配置在相对于浆料流通管411的中心线呈180

°

对称的位置。

128.第一气流喷射体412形成为从其矩形板状中将浆料流通管411侧的两个角部切去三角形状后的形状,并且,在浆料流通管411侧的端面的下部具有倾斜面421,该倾斜面421倾斜成越往下侧就越远离浆料流通管411。此外,在第一气流喷射体412中沿厚度方向贯通形成有升压室422。升压室422从第一气流喷射体412中的与浆料流通管411的相对方向的途中部延伸到浆料流通管411侧,向斜下侧弯曲,倾斜成随着靠近浆料流通管411而位于下方,并朝向倾斜面421延伸。在倾斜面421处形成有沿厚度方向延伸的狭缝状的第一气流喷射口423,升压室422越靠近倾斜面421,截面积就越缩小,并连接到第一气流喷射口423。此外,在第一气流喷射体412中形成有第一气流导入通路424。第一气流导入通路424的一端连接到升压室422,其另一端在第一气流喷射体412的与浆料流通管411侧相反侧的端面处开放。

129.第二气流喷射体413相对于浆料流通管411的中心线与第一气流喷射体412对称形成。即,第二气流喷射体413形成为从其矩形板状中将浆料流通管411侧的两个角部切去三角形状后的形状,并且,在浆料流通管411侧的端面的下部具有倾斜面431,该倾斜面431倾斜成越往下侧就越远离浆料流通管411。此外,在第二气流喷射体413中沿厚度方向贯通形成有升压室432。升压室432从第二气流喷射体413中的与浆料流通管411的相对方向的途中部延伸到浆料流通管411侧,向斜下侧弯曲,倾斜成随着靠近浆料流通管411而位于下方,并朝向倾斜面431延伸。在倾斜面431处形成有沿厚度方向延伸的狭缝状的第二气流喷射口433,升压室432越靠近倾斜面431,截面积就越缩小,并连接到第二气流喷射口433。此外,在第二气流喷射体413中形成有第二气流导入通路434。第二气流导入通路434的一端连接到升压室432,其另一端在第二气流喷射体413的与浆料流通管411侧相反侧的端面处开放。

130.浆料流通管411、第一气流喷射体412和第二气流喷射体413都夹在两块夹持板414之间。第一气流喷射体412的升压室422的厚度方向的两端分别由夹持板414闭锁。同样地,第二气流喷射体413的升压室432的厚度方向的两端由夹持板414闭锁。

131.如图8所示,浆料供给管441的一端连接到浆料流通管411的上端。浆料供给管441的另一端连接到浆料罐442。原料粉体和包含涂装材料的涂装液的混合材料以浆料的状态储存在浆料罐442中。

132.例如,通过泵或喷射器的作用,浆料从浆料罐442通过浆料供给管441被供给到浆料流通管411。供给到浆料流通管411的浆料在浆料流通管411中流通,并从浆料流通管411的下端向下方喷出。

133.另一方面,作为高压流体的一例的压缩气体(氮气、二氧化碳、氩气等的惰性气体或使大气处于高压气体状态的气体)分别通过第一供给管443和第二供给管444被供给到第一气流导入通路424和第二气流导入通路434。压缩气体在第一气流导入通路424和第二气流导入通路434中流通,并分别从第一气流导入通路424和第二气流导入通路434流入升压室422、432。由此,升压室422、432内的气压上升,从第一气流喷射口423和第二气流喷射口433强力地喷射气流。从第一气流喷射口423和第二气流喷射口433喷射的气流在浆料流通管411的下方的碰撞位置p处碰撞。从浆料流通管411的下端喷出的浆料在通过碰撞位置p时,受到来自在碰撞位置p处碰撞的气流的剪切力,分散成在粒子的表面处附着有涂装液的粉体。另外,此时,浆料供给管411的喷出位置能够沿上下方向调整,并且,相对于碰撞位置p

可以微调整到最适合分散的位置。

134.输送部403一体具有:圆筒部451,具有圆筒状的周面;圆锥台状的圆锥台部452,与圆筒部451连续,并随着远离圆筒部451而变窄;以及管部43,从圆锥台部452延伸。管部453既可以是直管,也可以是螺旋状的管,也可以是旋风管。输送部403配置成在分散混合部402的正下方处圆筒部451的中心线沿上下方向延伸。

135.在圆筒部451的周面处形成有辅助空气导入口454。辅助空气从空气供给源455通过辅助空气供给管456被供给到辅助空气导入口454。作为空气供给源455,例如可以列举鼓风机、泵、空气压缩机、压缩气瓶等。在辅助空气供给管456的途中部处设置有从来自空气供给源455的空气中去除水分的雾分离器(干燥器)457和对通过雾分离器457去除了水分的空气进行加温的加热器458。由此,加温干燥空气作为辅助空气从辅助空气导入口454被导入到圆筒部451内。另外,作为辅助空气,除了大气之外,还可以使用氮气、二氧化碳、氩气等的惰性气体等各种气体。

136.辅助空气导入口454和辅助空气供给管456形成为从辅助空气导入口454朝圆筒部451的内周面的切线方向吹出辅助空气。因此,从辅助空气导入口454导入到圆筒部451内的辅助空气成为沿圆筒部451的内周面流动的螺旋状的气流,从圆筒部451依次通过圆锥台部452和管部453。

137.在圆筒部451的上面处形成有粉体导入口459。在分散混合部402中生成的粉体通过粉体导入口459被导入到输送部403的圆筒部451内。然后,导入到圆筒部451内的粉体随着形成在圆筒部451内的辅助空气的气流,由输送部403朝向管部453输送。在该输送中,附着在粒子的表面处的涂装液干燥,从而生成粒子的表面被涂装材料的前体包覆的粉体。为了促进粉体的干燥,也可以通过加热器461加温输送部403。出于同样的原因,供给到分散混合部402的第一气流导入通路424和第二气流导入通路434的压缩气体也可以由加热器462加温。

138.分级部404由分级机构成,并设置在输送部403和捕集部405之间。载有流过输送部403的粉体的气流(粉体流)被导入到分级部404内。然后,由分级部404捕集粒径相对较大的复合粉体,例如,不包含原料粉体的涂装材料的前体等粒径相对较小的粉体通过分级部404流入到捕集部405。

139.在捕集部405内设置有袋式过滤器463。流入到捕集部405的粉体被袋式过滤器463捕获,仅有去除了粉体的气流通过袋式过滤器463。

140.通过图8所示的涂装装置401的结构,也可以起到与图1所示的涂装装置1的结构相同的作用效果。

141.此外,在涂装装置401的结构中,可以容易地增减从分散混合部402供给到输送部403的粉体流的流量。即,如图10所示,可以交替层叠包括浆料流通管411、第一气流喷射体412和第二气流喷射体413的单元u(模块)和夹持板414。通过增减该层叠数,可以增减设置在分散混合部402的单元u的个数即单元数,并且,可以根据单元数增减从分散混合部402供给到输送部403的粉体流的流量。在单元u和夹持板414的层叠体中,在其两端处设置有夹持板414。

142.另外,优选的是,如图11所示,从第一气流喷射口423和第二气流喷射口433喷射的气流的流量的合计(总喷射量)与单元数成比例地增减。此外,优选的是,辅助空气的流量

(辅助空气量)也与单元数成比例地增减。在这种情况下,输送部403的圆筒部451内的空气的流量(空气量)与单元数成比例地增减。

143.此外,如图12所示,即使设置在分散混合部402的单元u是一个,也可以通过增加单元u(浆料流通管411、第一气流喷射体412和第二气流喷射体413)的厚度来增大从分散混合部402供给到输送部403的粉体流的流量。在这种情况下,为了实现粉体的分散性的均匀,浆料流通管411如图13所示,其管路的截面形状可以形成为椭圆形状,也可以如图14所示形成有多个截面圆形的管路。

144.<变型例>

145.以上,对本发明的一些实施方式进行了说明,但是本发明也可以以其他实施方式实施。

146.例如,在分散混合部2中,也可以在侧面处形成浆料导入口11,并且,将浆料导入口11和粉体流排出口14连通的浆料流路15呈直线状延伸。浆料流通管411也可以不是管状,也可以与分散混合部2的其他构件一体地形成流路。

147.另外,本发明不限于全固态电池用的正极活性物质粉体的生成中的应用,也可以应用于食品、医药品、化妆品、电子部件等的制造工序。同样,成为对象的粒子不限于用于电池材料,并且,平均粒径也可以是2至30μm以外。

148.另外,能够在权利要求书所记载的事项的范围内对上述结构实施各种设计变更。

149.附图标记说明

150.1,101,201,401:涂装装置

151.2,202,402:分散混合部(分散部,粉体分散装置)

152.3,102:输送部

153.4,404:捕集部

154.11,206:浆料导入口

155.12:第一气流导入口

156.13:第二气流导入口

157.14:粉体流排出口

158.15:浆料流路(流路)

159.23,423:第一气流喷射口(第一喷射口)

160.24,433:第二气流喷射口(第二喷射口)

161.44,454:辅助空气导入口(气体导入部)

162.104:粉体导入通路

163.111:流路

164.113:气流导入口

165.114:浆料导入口(混合材料导入口)

166.411:浆料流通管(流路)

167.p:碰撞位置

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。