1.本发明涉及锂电池领域,具体涉及一种电池及含该电池的用电装置。

背景技术:

2.现有的扣式钢壳电池通常包括壳体、盖板以及电芯等。其中,所述电芯位于所述壳体的内部,所述盖板位于所述壳体上端的开口处,且所述盖板中穿设有极柱,所述极柱与所述电芯电连接以实现对外部供电。目前盖板与壳体的密封一般采用机械密封,通过盖板和壳体的变形匹配铆合进行密封,但机械密封对密封部件的尺寸精度要求很高,使得制造加工壳体和盖板有一定的难度,同时机械密封的密封性可靠性还较差,容易出现漏液的情形,造成电池的报废。另外,对于极柱与盖板的密封,在常规中通常是采用类似于铆接的方式,在极柱与盖板之间采用塑料密封圈进行密封,通过对极柱进行施压变形,挤压密封圈,使得极柱和盖板密封,但此种密封方式仍存在以下缺点:1)可靠性仍不高,有存在漏液的风险;2)极柱占用较多的高度空间,增大了电池的厚度,造成能量密度的损失。

3.有鉴于此,确有必要提供一种解决上述问题的技术方案。

技术实现要素:

4.本发明的目的之一在于:提供一种电池,解决现有技术中极柱的设计存在密封性不高、占用较多高度空间的问题,本发明提供的电池不仅具有较好的密封性且由较好的高度利用率。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种电池,包括:

7.电芯;

8.电池壳体,包括壳壁和腔体;所述腔体用于容纳所述电芯;所述壳壁设置有极柱,所述极柱通过绝缘材料与所述壳壁复合,且所述绝缘材料位于所述壳壁的内侧。

9.优选的,所述绝缘材料包括聚丙烯胶、氟橡胶、氯丁橡胶、溴化丁基、聚乙烯、聚脂化合物、防电解液氧化胶、乙丙、丁基、固化胶中的至少一种。

10.优选的,所述绝缘材料将所述极柱复合在所述壳壁上的方式包括注塑、胶水粘合、热压合、超声波焊接、热固化、紫外线固化中的至少一种。

11.优选的,所述极柱的厚度与其复合的壳壁的厚度相同,所述极柱朝所述电芯的一面与所述壳壁的内壁平齐。

12.优选的,所述壳壁由第一壳体和第二壳体组成,所述第一壳体与所述第二壳体配合密封连接,所述极柱通过所述绝缘材料复合于所述第一壳体或所述第二壳体。

13.优选的,所述第一壳体与所述第二壳体的密封连接包括激光焊接、热压合、电阻焊、超声波焊接中的至少一种。

14.优选的,所述第一壳体和/或所述第二壳体的端部设置有内凸台,所述第一壳体和所述第二壳体通过所述内凸台配合密封连接。

15.优选的,所述第一壳体和/或所述第二壳体的端部设置有外凸台,所述第一壳体和所述第二壳体通过所述外凸台配合密封连接。

16.优选的,所述第一壳体或所述第二壳体上设置有用于注入电解液的注液口。

17.优选的,所述第一壳体和/或所述第二壳体的内壁避开所述绝缘材料和所述极柱的位置还喷涂有绝缘层。

18.优选的,所述壳壁或所述极柱上设置有防爆刻痕。

19.本发明的目的之二在于,提供一种含上述所述的电池的用电装置。

20.相比于现有技术,本发明的有益效果在于:本发明提供的电池,将极柱通过绝缘材料与电池壳体的壳壁复合在一起,绝缘材料和壳壁之间通过分子间作用力结合,使得极柱成为壳壁的一部分,紧密镶嵌于壳壁中,如此不仅使得极柱与电池壳体有良好的密封性能,还具有优良的绝缘效果,避免了正负极与电池壳体接触短路的情形,同时该结构的极柱的厚度还可以做到很薄,不额外占用电池的高度空间,有效提高了电池的高度利用率。相比于常规将极柱铆接于电池壳体上的设计,本发明的极柱设计有效解决了极柱与电池壳体之间密封性不高、且极柱占用较多高度空间的问题。

附图说明

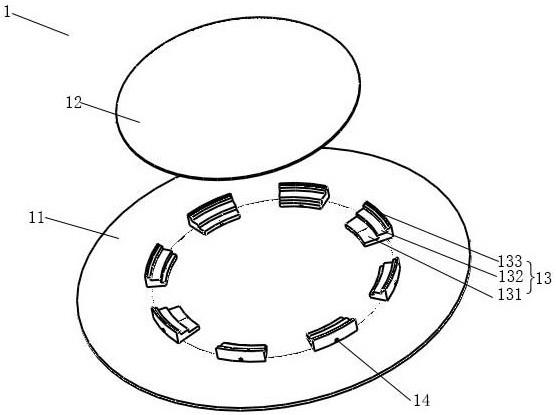

21.图1为本发明实施例1电池的结构示意图。

22.图2为本发明实施例1电池的爆炸示意图。

23.图3为本发明实施例1电池的盖板的正面示意图。

24.图4为本发明实施例1电池的盖板的反面示意图。

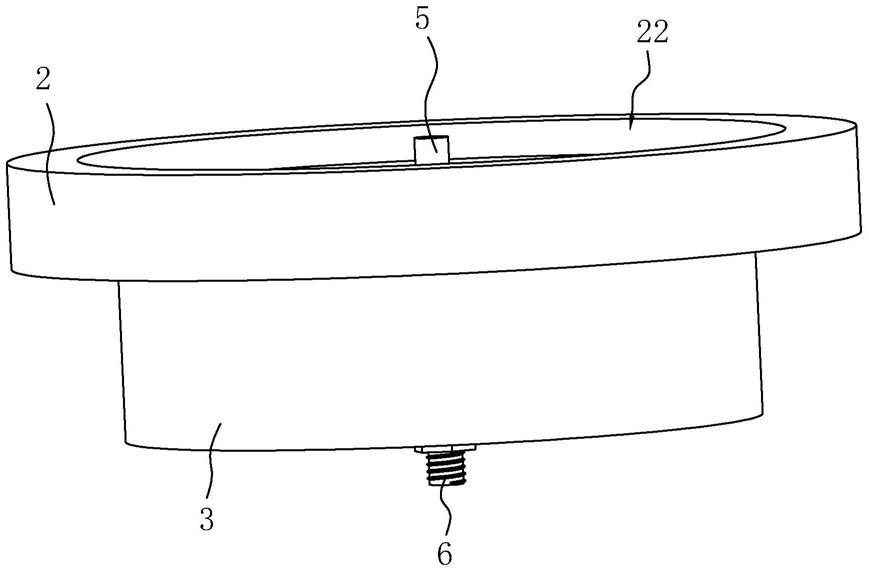

25.图5为本发明实施例2电池的结构示意图。

26.图6为本发明实施例4电池的结构示意图。

27.图7为本发明实施例4电池的爆炸示意图。

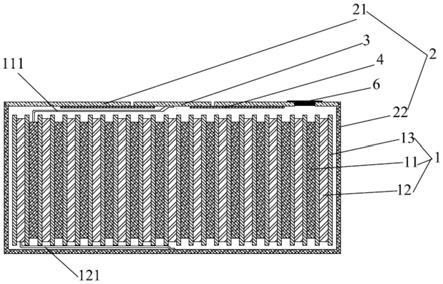

28.图8为本发明实施例4极片的结构示意图。

29.图9为本发明实施例4电池的壳体的正面示意图。

30.图10为本发明实施例4电池的壳体的反面示意图。

31.图11为本发明实施例6电池的结构示意图。

32.图12为本发明第一壳体与第二壳体配合连接的示意图之一。

33.图13为本发明第一壳体与第二壳体配合连接的示意图之二。

34.图14为本发明第一壳体与第二壳体配合连接的示意图之三。

35.图15为本发明第一壳体与第二壳体配合连接的示意图之四。

36.图16为本发明第一壳体与第二壳体配合连接的示意图之五。

37.图17为本发明第一壳体与第二壳体配合连接的示意图之六。

38.图18为本发明第一壳体与第二壳体配合连接的示意图之七。

39.图19为本发明第一壳体与第二壳体配合连接的示意图之八。

40.图20为本发明第一壳体与第二壳体配合连接的示意图之九。

41.图21为本发明第一壳体与第二壳体配合连接的示意图之十。

42.图22为本发明第一壳体与第二壳体配合连接的示意图之十一。

43.图23为本发明第一壳体与第二壳体配合连接的示意图之十二。

44.图24为本发明第一壳体与第二壳体配合连接的示意图之十三。

45.图25为本发明第一壳体与第二壳体配合连接的示意图之十四。

46.图26为本发明第一壳体与第二壳体配合连接的示意图之十五。

47.图27为本发明第一壳体与第二壳体配合连接的示意图之十六。

48.图28为本发明第一壳体与第二壳体配合连接的示意图之十七。

49.图29为本发明第一壳体与第二壳体配合连接的示意图之十八。

50.图30为本发明第一壳体与第二壳体配合连接的示意图之十九。

51.图31为本发明第一壳体与第二壳体配合连接的示意图之二十。

52.图32为本发明第一壳体与第二壳体配合连接的示意图之二十一。

53.图33为本发明第一壳体与第二壳体配合连接的示意图之二十二。

54.图34为本发明第一壳体与第二壳体配合连接的示意图之二十三。

55.图中:1

‑

电芯;11

‑

正极片;111

‑

正极耳;12

‑

负极片;121

‑

负极耳;13

‑

隔膜;2

‑

壳壁;21

‑

第一壳体;22

‑

第二壳体;3

‑

极柱;4

‑

绝缘材料;5

‑

防爆刻痕;6

‑

注液口;7

‑

绝缘层。

具体实施方式

56.1、一种电池,包括电芯1和电池壳体;电池壳体包括壳壁2和腔体;所述腔体用于容纳所述电芯1;所述壳壁2设置有极柱3,所述极柱3通过绝缘材料4与所述壳壁2复合,且所述绝缘材料4位于所述壳壁2的内侧。

57.其中,该极柱3主要采用金属材质制成,通过与电芯1的电连接以实现对外部的供电,包括正极极柱和负极极柱。当电芯1的正极耳111与该极柱3电连接时则为正极极柱,则电芯1的负极耳121直接与电池壳体的另一端电连接;而当电芯1的负极耳121与该极柱3电连接时则为负极极柱,则电芯1的正极耳111直接与电池壳体的另一端电连接。极柱3可以设置在壳壁2的上壁、侧壁或下壁,在实际制备中可先将极柱3与电池壳体复合后再组装密封电池壳体,当然正常而言,在极柱3于壳壁2复合前,壳壁2上应设置有与极柱3相匹配的通孔,以供极柱3的放置,然后再通过绝缘材料4将极柱3固定好。

58.电芯1可采用卷绕或叠片的方式制成,包括正极片11、负极片12和间隔于所述正极片11和所述负极片12之间的隔膜13。其中,如果是叠片制成的电芯1,则极片和隔膜13的结构可根据电芯1的结构进行设计,比如当电芯1为纽扣电池的电芯1时,则极片为带有空箔区的圆形设计,极耳通过超声波焊接于空箔区上,其中,正极耳可为铝带,负极耳可为镍带、铜带或铜镀镍带,对于极耳的非焊接点进行绝缘处理,绝缘处理方式包括但不限于热复合pp胶、对贴绝缘胶纸或涂覆绝缘胶水。

59.正极片11上涂覆的活性物质层,可以是包括但不限于化学式如li

a

ni

x

co

y

m

z

o2‑

b

n

b

(其中0.95≤a≤1.2,x>0,y≥0,z≥0,且x y z=1,0≤b≤1,m选自mn,al中的一种或多种的组合,n选自f,p,s中的一种或多种的组合)所示的化合物中的一种或多种的组合,所述正极活性物质还可以是包括但不限于licoo2、linio2、livo2、licro2、limn2o4、licomno4、li2nimn3o8、lini

0.5

mn

1.5

o4、licopo4、limnpo4、lifepo4、linipo4、licofso4、cus2、fes2、mos2、nis、tis2等中的一种或多种的组合。所述正极活性物质还可以经过改性处理,对正极活性物质进行改性处理的方法对于本领域技术人员来说应该是己知的,例如,可以采用包覆、掺杂等方法对正极活性物质进行改性,改性处理所使用的材料可以是包括但不限于al,b,p、

zr、si、ti、ge、sn、mg、ce、w等中的一种或多种的组合。而正极片11采用的正极集流体通常是汇集电流的结构或零件,所述正极集流体可以是本领域各种适用于作为锂离子电池正极集流体的材料,例如,所述正极集流体可以是包括但不限于金属箔等,更具体可以是包括但不限于铝箔等。

60.负极片12上涂覆的活性物质层可以是包括但不限于石墨、软碳、硬碳、碳纤维、中间相碳微球、硅基材料、锡基材料、钛酸锂或其他能与锂形成合金的金属等中的一种或几种。其中,所述石墨可选自人造石墨、天然石墨以及改性石墨中的一种或几种;所述硅基材料可选自单质硅、硅氧化合物、硅碳复合物、硅合金中的一种或几种;所述锡基材料可选自单质锡、锡氧化合物、锡合金中的一种或几种。而负极片12采用的负极集流体通常是汇集电流的结构或零件,所述负极集流体可以是本领域各种适用于作为锂离子电池负极集流体的材料,例如,所述负极集流体可以是包括但不限于金属箔等,更具体可以是包括但不限于铜箔等。

61.而所述隔膜13可以是本领域各种适用于锂离子电池隔膜13的材料,例如,可以是包括但不限于聚乙烯、聚丙烯、聚偏氟乙烯、芳纶、聚对苯二甲酸乙二醇酯、聚四氟乙烯、聚丙烯腈、聚酰亚胺,聚酰胺、聚酯和天然纤维等中的一种或多种的组合。

62.进一步地,所述绝缘材料4包括聚丙烯胶、氟橡胶、氯丁橡胶、溴化丁基、聚乙烯、聚脂化合物、防电解液氧化胶、乙丙、丁基、固化胶中的至少一种。采用胶类的绝缘材料4,一方面更有利于其将极柱3复合于电池壳体中,另一方面还能起到绝缘的效果,密封性更好。该固化胶可特定为高温固化胶。该绝缘材料4还可以是其他具有绝缘效果的高分子材料。

63.进一步地,所述绝缘材料4将所述极柱3复合在所述壳壁2上的方式包括但不限于注塑、胶水粘合、热压合、超声波焊接、热固化、紫外线固化中的至少一种。其中,复合的具体方式可根据采用的绝缘材料4进行选择,如采用固化胶,则可对应采用热固化等方式。

64.进一步地,所述极柱3的厚度与其复合的壳壁2的厚度相同,所述极柱3朝所述电芯1的一面与所述壳壁2的内壁平齐。因借助绝缘材料4复合的方式进行设计,则极柱3的厚度可与其复合的壳壁2的厚度相同,相当于将极柱3镶嵌于壳壁2中,与壳壁2连成一体,相比于现有的铆接极柱3的设计,本发明相当于只在电池壳体与电芯1之间增加了一层绝缘材料4的设计,基本相当于没有增加电池的高度,有效提高了电池的高度利用率,从而提供了电池的能量密度。

65.进一步地,所述壳壁2由第一壳体21和第二壳体22组成,所述第一壳体21与所述第二壳体22配合密封连接,所述极柱3通过所述绝缘材料4复合于所述第一壳体21或所述第二壳体22。本发明所述的电池壳体包括了背景技术中常规所述的盖板和壳体,可将第一壳体21或第二壳体22看做常规的盖板,而另一个则看作是壳体,本发明的极柱3可设置于盖板或壳体中,当设置在壳体中时,可设置于壳体的侧壁或底壁。

66.进一步地,所述第一壳体21与所述第二壳体22的密封连接包括激光焊接、热压合、电阻焊、超声波焊接中的至少一种。优选的,两个壳体采用激光焊接进行密封,激光焊接的焊接点更牢固,密封性相较于机械密封更好,大大避免了漏液的风险。但对于不同的结构匹配方式,激光焊接的具体部位也存在差别,只有在特定位置的激光焊接才能保证两个壳体的良好的密封性,如图12~34所示。

67.进一步地,所述第一壳体21和/或所述第二壳体222的端部设置有内凸台,所述第

一壳体21和所述第二壳体22通过所述内凸台配合密封连接。对于不同内凸台的结构设计,其可采用的激光焊接方向也存在区别,采用内凸台的密封结构包括但不限于如图12~18所示,具体的:

68.如图12~14所示的结构,第一壳体21和/或第二壳体22分别设置相匹配的台阶式缺口,第一壳体21和第二壳体22形成结构方整的壳壁,如此也可满足两者密封连接的要求。

69.如图15所示的结构,第一壳体21与第二壳体22的匹配处为斜切式结构,则激光焊接方向对准斜切的方向,第一壳体21和第二壳体22形成结构方整的壳壁,如此也可满足两者密封连接的要求。

70.如图16~18的结构,将该内凸台包裹于腔体中,采用从顶部垂直的激光焊接方向也可将第一壳体21和第二壳体22密封形成结构方整的壳壁。

71.进一步地,所述第一壳体21和/或所述第二壳体22的端部设置有外凸台,所述第一壳体21和所述第二壳体22通过所述外凸台配合密封连接。对于不同外凸台的结构设计,其可采用的激光焊接方向也存在区别,该外凸台是相对于整体壳壁而言,第一壳体21与第二壳体22密封形成封闭的壳壁后仍存在凸出于整个壳壁外的凸台,外凸出的结构设计包括但不限于如图19~34所示,具体的:

72.如图19~23所示的结构,第一壳体21和/或第二壳体22的端部分别设置有凸出于壳壁的平台,所述平台凸出方向为平行于顶/底面,第一壳体21和第二壳体22通过该凸出于壳壁的平台密封连接。

73.如图24~26所示的结构,第一壳体21和/或第二壳体22的端部分别设置有凸出于壳壁的平台,所述平台凸出方向为垂直于顶/底面,也垂直向上或向下,第一壳体21和第二壳体22通过该凸出于壳壁的平台密封连接。

74.如图27~28所示的结构,第一壳体21和/或第二壳体22的端部分别设置有凸出于壳壁的平台,所述平台凸出方向与顶/底面成小于90

°

的夹角,第一壳体21和第二壳体22通过该凸出于壳壁的平台密封连接。

75.如图28~34所示,第一壳体21和/或第二壳体22通过内嵌的方式进行密封,主要以其中一壳体外包另一壳体的开口的方式设计,根据内嵌的具体结构不同,采用的激光焊接方向也存在差别,通过合适方向的激光焊接后,第一壳体21与第二壳体22的密封性相比于图19~20所示的结构的密封会更加优异。

76.此外,不管是上述的内凸台或外凸台,具有台阶式结构的设计更有助于两个壳体的配合定位,避免两个壳体在密封过程中发生位移而导致密封性差的情形,从而具有更优的密封性。

77.进一步地,所述第一壳体21或所述第二壳体22上设置有用于注入电解液的注液口6。待注完液后用密封钉密封,化成后移除密封钉,排气,然后采用激光焊接在注液孔上焊接不锈钢片,完成注液口6的密封。该电解液包括有机溶剂、电解质锂盐和添加剂。其中,电解质锂盐可以是高温性电解液中采用的lipf6和/或libob;也可以是低温型电解液中采用的libf4、libob、lipf6中的至少一种;还可以是防过充型电解液中采用的libf4、libob、lipf6、litfsi中的至少一种;亦可以是liclo4、liasf6、licf3so3、lin(cf3so2)2中的至少一种。而有机溶剂可以是环状碳酸酯,包括pc、ec;也可以是链状碳酸酯,包括dfc、dmc、或emc;还可以是羧酸酯类,包括mf、ma、ea、mp等。而添加剂包括但不限于成膜添加剂、导电添加剂、阻燃添

加剂、防过充添加剂、控制电解液中h2o和hf含量的添加剂、改善低温性能的添加剂、多功能添加剂中的至少一种。

78.进一步地,所述第一壳体21和/或所述第二壳体22的内壁避开所述绝缘材料4和所述极柱3的位置还喷涂有绝缘层7。该绝缘层7可避免极耳的绝缘层破损接触到盖板上的不锈钢而导致短路的问题。具体的为降低生产成本,该绝缘层7可在靠近极耳附近设置即可。

79.进一步地,所述壳壁2或所述极柱3上设置有防爆刻痕5。该防爆刻痕5具体可采用激光的方式在壳壁或极柱3的表面刻蚀出半圆,作为防爆纹,因该防爆刻痕5处的强度下降,当电池在极端使用条件下出现安全问题时,电池内会产生大量的气体导致电池内部的压力剧增,而压力会冲破此处的防爆刻痕5排泄掉,起到安全阀的作用,防止了电池的进一步热失控,保证了电池的使用安全。具体的,该防爆刻痕5可设置在所述壳壁2的外壁或内壁,也可设置在所述极柱3背离所述电芯1的一面或朝向所述电芯1的一面。

80.2、一种含上述所述的电池的用电装置

81.为使本发明的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本发明及其有益效果作进一步详细的描述,但本发明的实施方式不限于此。

82.实施例1

83.如图1~4所示,一种电池,包括电芯1和电池壳体;电池壳体包括壳壁2和腔体;腔体用于容纳电芯1;电芯1通过正极片11、隔膜13和负极片12卷绕制成。而壳壁2具体包括第一壳体21和第二壳体22,其中,以第一壳体21作为盖板,第二壳体22为壳体,盖板与壳体通过缺口配合密封连接;其中,极柱3为正极极柱,通过绝缘材料4与盖板复合,且绝缘材料4位于盖板的内侧。

84.具体的制备方法为:

85.1)正极片11、隔膜13和负极片12通过卷绕制成圆柱形卷芯,正负极耳121分别从卷芯的上端面和下端面引出。

86.2)正负极耳121分别为铝带和铜镀镍带,采用超声波焊接在对应的极片的空箔区上;对铝带和铜镀镍非焊接点进行绝缘处理,处理方式包括但是不限于热复合pp胶,对贴绝缘胶纸,涂覆绝缘胶水等。

87.3)将正极极柱(极柱3材质可为铝、镍、不锈钢中任意一种)采用绝缘材料4与盖板复合,其中盖板朝电芯1里面的一面采用喷塑的方式喷涂一层薄薄的绝缘层7(该绝缘层7的设计避开绝缘材料4和正极极柱的设置),可防止正极耳111的绝缘层7破损接触到盖板上的不锈钢而导致短路的情形。同时在正极极柱背离电芯1的一面上用激光刻蚀出一个半圆,起到安全阀的作用。

88.4)圆柱形的卷芯的正极耳111通过超声波或者激光焊接在正极极柱上,负极耳121通过电阻焊或者激光焊焊接在壳体的内底部。

89.5)壳体的开口端部设置有台阶式的缺口,采用激光焊接的方式使其与盖板配合密封。

90.6)通过盖板上的注液口6注入电解液,注液后用密封钉密封,化成后移除密封钉,排气,然后采用激光焊接在注液孔上焊接不锈钢片,完成注液口6的密封。

91.7)完成电池的制备。

92.实施例2

93.与实施例1不同的是:

94.如图5所示,一种电池,包括电芯1和电池壳体;电池壳体包括壳壁2和腔体;腔体用于容纳电芯1;电芯1通过正极片11、隔膜13和负极片12卷绕制成。而壳壁2具体包括第一壳体21和第二壳体22,其中,以第一壳体21作为盖板,第二壳体22为壳体,盖板与壳体通过缺口配合密封连接;其中,极柱3为正极极柱,通过绝缘材料4与壳体的底壁复合,且绝缘材料4位于壳体的内侧。

95.相应的,正极极柱与壳壁2的复合位置随之改变;且当极柱3与壳体的底壁复合时,则盖板对应的只为一个不锈钢的圆片,无孔洞设计。

96.其余同实施例1,这里不再赘述。

97.实施例3

98.与实施例1不同的是:

99.一种电池,包括电芯1和电池壳体;电池壳体包括壳壁2和腔体;腔体用于容纳电芯1;电芯1通过正极片11、隔膜13和负极片12卷绕制成。而壳壁2具体包括第一壳体21和第二壳体22,其中,以第一壳体21作为盖板,第二壳体22为壳体,盖板与壳体通过缺口配合密封连接;其中,极柱3为正极极柱,通过绝缘材料4与壳体的侧壁复合,且绝缘材料4位于壳体的内侧。

100.相应的,正极极柱与壳壁2的复合位置随之改变;且当极柱3与壳体的侧壁复合时,则盖板对应的只为一个不锈钢的圆片,无孔洞设计。

101.其余同实施例1,这里不再赘述。

102.实施例4

103.如图6~10所示,一种电池,包括电芯1和电池壳体;电池壳体包括壳壁2和腔体;腔体用于容纳电芯1;电芯1通过正极片11、隔膜13和负极片12叠片制成。而壳壁2具体包括第一壳体21和第二壳体22,其中,以第一壳体21作为盖板,第二壳体22为壳体,盖板与壳体通过缺口配合密封连接;其中,极柱3为正极极柱,通过绝缘材料4与壳体的底壁复合,且绝缘材料4位于壳体的内侧。

104.具体的制备方法为:

105.1)正负极片12冲切成扇形,隔膜13冲切成圆形或者与负极片12进行制袋,采用叠片的方式,将正极片11、隔膜13和负极片12堆叠成柱状电芯1。

106.2)正负极耳121分别为铝带和铜镀镍带,采用超声波焊接在对应的极片的空箔区上;对铝带和铜镀镍非焊接点进行绝缘处理,处理方式包括但是不限于热复合pp胶,对贴绝缘胶纸,涂覆绝缘胶水等。

107.3)将正极极柱(极柱3材质可为铝、镍、不锈钢中任意一种)采用绝缘材料4与盖板复合,其中盖板朝电芯1里面的一面采用喷塑的方式喷涂一层薄薄的绝缘层7(该绝缘层7的设计避开绝缘材料4和正极极柱的设置),可防止正极耳111的绝缘层7破损接触到盖板上的不锈钢而导致短路的情形。同时在正极极柱朝向电芯1的一面上用激光刻蚀出一个半圆,起到安全阀的作用。

108.4)圆柱形的电芯的正极耳111通过超声波或者激光焊接在正极极柱上,负极耳121通过电阻焊或者激光焊焊接在壳体的内底部。

109.5)壳体的开口端部设置有台阶式的缺口,采用激光焊接的方式使其与盖板配合密

封。

110.6)通过盖板上的注液口6注入电解液,注液后用密封钉密封,化成后移除密封钉,排气,然后采用激光焊接在注液孔上焊接不锈钢片,完成注液口6的密封。

111.7)完成电池的制备。

112.实施例5

113.与实施例4不同的是:

114.一种电池,包括电芯1和电池壳体;电池壳体包括壳壁2和腔体;腔体用于容纳电芯1;电芯1通过正极片11、隔膜13和负极片12叠片制成。而壳壁2具体包括第一壳体21和第二壳体22,其中,以第一壳体21作为盖板,第二壳体22为壳体,盖板与壳体通过缺口配合密封连接;其中,极柱3为正极极柱,通过绝缘材料4与壳体的侧壁复合,且绝缘材料4位于壳体的内侧。

115.相应的,正极极柱与壳壁2的复合位置随之改变,且当极柱3与壳体的侧壁复合时,则盖板对应的只为一个不锈钢的圆片,无孔洞设计。

116.其余同实施例4,这里不再赘述。

117.实施例6

118.与实施例4不同的是:

119.如图11所示,一种电池,包括电芯1和电池壳体;电池壳体包括壳壁2和腔体;腔体用于容纳电芯1;电芯1通过正极片11、隔膜13和负极片12叠片制成。而壳壁2具体包括第一壳体21和第二壳体22,其中,以第一壳体21作为盖板,第二壳体22为壳体,盖板与壳体通过缺口配合密封连接;其中,极柱3为正极极柱,通过绝缘材料4与盖板复合,且绝缘材料4位于盖板的内侧。

120.相应的,正极极柱与壳壁2的复合位置随之改变,且当极柱3与壳体复合时,则盖板对应的只为一个不锈钢的圆片,无孔洞设计。

121.其余同实施例4,这里不再赘述。

122.实施例7

123.一种含实施例1~6任一项所述的电池的用电装置。

124.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。