1.本发明涉及一种甲基二氯化磷的制备系统及方法,属于有机磷化合物中间体合成技术领域。

背景技术:

2.甲基二氯化磷是合成有机磷化合物的重要中间体,其有着极为广泛的应用。甲基二氯化磷可直接或间接合成上百种有机磷化合物,且以其作为起始物的反应,转化率极高,多数反应为定量进行;此外,甲基二氯化磷是合成草铵膦的重要中间体,其产量直接决定了草铵膦的产量。因此,甲基二氯化磷的市场前景非常广阔。

3.目前,甲基二氯化磷的主要合成方法有甲基倍半铝法(铝法制)、甲烷法。其中,甲基倍半铝法是国内主流的甲基二氯化磷生产方法,以铝粉为原料,和氯甲烷反应得到甲基倍半铝,再与三氯化磷发生络合反应得到络合物,最后经过碱金属盐等物质解离后,得到甲基二氯化磷。其反应条件温和,但操作繁琐,涉及到易燃中间体的转移以及高粘度物料的输送等难题,由于产物为固液分离,分离不能彻底,所得的产品收率偏低,成本较高,并且产生大量的固体废渣(主要为四氯铝酸钠),工艺环保压力大,且具有一定的安全风险;其中,铝粉与氯甲烷先反应生成甲基倍半铝,再与三氯化磷反应,得到甲基二氯化磷和三氯化铝的络合物(简称络合物),然后与解络合剂反应,得到游离的甲基二氯化磷,反应式如下:(ch3)3al2cl3 3pcl3→

3ch3pcl2·

2alcl33ch3pcl2·

2alcl3 2nacl

→

3ch3pcl2 2naalcl4。

4.甲烷法是目前文献报道的最佳合成方法,具体包括:采用三氯化磷和甲烷在高温下,经催化剂催化反应得到甲基二氯化磷。其原子利用率高,反应为气相反应,过程简单,可实现全程连续化,但其反应温度高达500~600℃,对设备材质要求非常高,同时,其反应产物中甲基二氯化磷浓度仅20~25%,单程转化率低,三氯化磷和甲基二氯化磷的分离困难,整体上此工艺对生产过程中的安全以及操作控制要求非常严格,目前在国内并未成功形成规模化的生产;其中,甲烷与三氯化磷在高温高压催化剂的条件下反应得到甲基二氯化磷,同时生成二甲基化合物等,反应式如下:ch4 pcl3→

ch3pcl2 (ch3) 2

pcl。

5.此外,甲基二氯化磷的合成方法还包括:以二氯甲烷等为溶剂,氯甲烷、三氯化铝和三氯化磷在80℃条件下反应生成配体,该配体再溶于邻苯二甲酸二乙酯(dep)中,在70℃条件下加入铝粉还原后蒸馏得到产品甲基二氯化磷。

6.现有技术“cn111909201a一种合成甲基二氯化磷的方法”中公开:主要针对目前高温法合成甲基二氯化磷过程中出现的反应温度高、需要一定反应压力、易产生固体杂质、连续生产能力低下、成本高、环境压力大等问题,提供一种以甲烷和三氯化磷为原料,在紫外光照作用下反应生成甲基二氯化磷的合成方法,该方法在保持反应选择性和收率的同时,

不加入有毒引发剂,降低了反应所需的压力、温度等条件,避免因固体催化剂表面被覆盖而失活导致的反应转化率降低问题,连续化程度更高,可合成得到甲基二氯化磷含量大于17wt%的产物,产物经精馏后,可得到含量>99wt%的甲基二氯化磷产品,以及含量>98.5wt%的三氯化磷。在该技术方案中,以甲烷和三氯化磷为原料,在紫外光催化下合成甲基二氯化磷,虽然降低了反应压力、温度等参数,但反应产物的浓度不高,需要进一步对三氯化磷和甲基二氯化磷的混合物进行精馏分离,过程复杂,能耗高,对设备要求非常高。

[0007]“cn112028937a一种一步法合成甲基二氯化磷的制备方法及制备系统”中公开:一步法合成甲基二氯化磷的制备方法及制备系统所述的制备方法包括:铝粉、三氯化磷、氯化钠、反应溶剂和催化剂投入反应装置内,采用氮气置换反应装置内的空气,向反应装置内通入氯甲烷混合反应,反应产物经蒸馏冷凝后得到所述的甲基二氯化磷。该发明将反应原料al、pcl3和nacl预置于反应装置中,然后进行氮气置换、搅拌充分分散悬浮后,通入氯甲烷气体进行反应,根据反应温度控制氯甲烷的通入流量,控制方便,安全性高,整体生产效率及产品收率较高。反应完成后,通过冷凝得到甲基二氯化磷产品。在该技术方案中,以铝粉、氯甲烷、三氯化磷为原料反应、蒸馏得到甲基二氯化磷,由多步反应改为一步反应后,在反应过程中铝粉、三氯化磷、甲基倍半铝和甲基二氯化磷存在于同一体系,而甲基二氯化磷与甲基倍半铝发生副反应的活性高于三氯化磷,反应中后期生成的甲基倍半铝易与前期生成的甲基二氯化磷继续反应生成二甲基氯化磷等杂质;该专利在反应机理和工业化价值上有待进一步的验证;另一方面,该专利方案最终同样会产生四氯铝酸钠等固体废渣需要进一步处理,原子经济性不高。

技术实现要素:

[0008]

本发明旨在解决现有技术的不足,而提出了一种甲基二氯化磷的制备系统及方法。在本技术方案中,通过反应釜、第一气液分离器、冷凝器和第二气液分离器的制备系统设置,以黄磷、三氯化磷和氯甲烷为原料,在催化剂作用下,于反应釜内一步反应,得到产物甲基二氯化磷;可有效保证反应转化率和产物纯度,同时,制备方法中无固体废渣和有害尾气,绿色环保,安全性可靠。

[0009]

为了实现上述技术目的,提出如下的技术方案:本技术方案提供一种甲基二氯化磷的制备系统,包括用于物料反应的反应釜、将黄磷分离的第一气液分离器、冷凝器和将氯甲烷分离的第二气液分离器,反应釜连接有黄磷进料管、三氯化磷进料管、氯甲烷进料管和催化剂进料管;所述反应釜通过外排管与第一气液分离器连接,第一气液分离器上液相出口通过回流管与反应釜连接,外排管、第一气液分离器及回流管之间形成黄磷回收再利用的通路;所述第一气液分离器上气相出口与冷凝器连接,冷凝器上液相出口通过出料管连接有将甲基二氯化磷产品收集的产品罐;所述冷凝器上气相出口与第二气液分离器连接,第二气液分离器上液相出口通过出料管与产品罐连接,第二气液分离器上气相出口通过回收管连接有氯甲烷回收罐。

[0010]

优选的,所述反应釜上设置有压力变送器,反应釜内设置有搅拌器。

[0011]

优选的,所述冷凝器至少两个,冷凝器之间为串联设置。冷凝器的具体数量及对应的管线布置,可根据实际需求进行设置,进而保证产品回收的效率和纯度。

[0012]

优选的,所述回流管上设置有呈u型的液封管ⅰ,防止三氯化磷、甲基二氯化磷、二甲基氯化磷及氯甲烷的气相从回流管中溢出至反应釜内。

[0013]

优选的,所述出料管上设置有呈u型的液封管ⅱ,防止氯甲烷气相从出料管中溢出至产品罐内。

[0014]

本技术方案提供一种甲基二氯化磷的制备方法,具体包括:a.按计量,经催化剂进料管向反应釜内通入催化剂;经黄磷进料管向反应釜内通入液态黄磷,经三氯化磷进料管向反应釜内通入液态三氯化磷;其中,催化剂、黄磷及三氯化磷混合后,不会发生反应。

[0015]

b.密封反应釜,控制反应釜内温度为250~350℃;经氯甲烷进料管向反应釜内通入氯甲烷气体,直至反应釜内压力为4~10mpa,反应3~6h;其中,当反应釜内温度为200℃时,氯甲烷的压力可达14.64mpa;以及,反应压力是通过氯甲烷的通入量及压力来控制的,反应温度由导热油控制;温度、压力及反应时间的进一步限定,促使反应过程中物料转化完全,提高工序的可控性和安全性,以及,控制制备周期时长。

[0016]

c.反应结束后,停止向反应釜内通入氯甲烷;闪蒸出料,得气相ⅰ(其中,可能含有少量的黄磷液膜、原料三氯化磷和副产二甲基氯化磷,含有大量的原料氯甲烷和产物甲基二氯化磷);经外排管将气相ⅰ通入至第一气液分离器中;经第一气液分离器分离,得黄磷液体和气相ⅱ(其中,可能含有少量的原料三氯化磷和副产物二甲基氯化磷,含有大量的原料氯甲烷和产物甲基二氯化磷);d.将气相ⅱ通入至冷凝器中,经冷凝器的换热作用,得甲基二氯化磷液体(其中,可能含少量的原料三氯化磷和副产二甲基氯化磷)和气相ⅲ(主要为原料氯甲烷,可能含有少量的原料三氯化磷、副产物二甲基氯化磷和产物甲基二氯化磷);经出料管将甲基二氯化磷液体通入至产品罐中,储存,备用;e.将气相ⅲ通入至第二气液分离器中,经第二气液分离器分离,得甲基二氯化磷液体(其中,可能含少量的原料三氯化磷和副产二甲基氯化磷)和氯甲烷气体;经出料管将甲基二氯化磷液体通入至产品罐中,储存,备用。

[0017]

优选的,在步骤c中,经回流管将黄磷液体通入至反应釜内回收再利用,进而提高资源的利用率。

[0018]

优选的,在步骤e中,将氯甲烷气体通入至氯甲烷回收罐中,后回收再利用,实现资源的回收再利用。

[0019]

优选的,在步骤a中,黄磷与三氯化磷的摩尔比为1:0.24~0.55,黄磷与氯甲烷的摩尔比为1:0.75~1.5。其中,物料之间的摩尔比设置,可得到较高收率。比如:三氯化磷摩用量较低,反应体系的副产二甲基氯化磷含量会偏高,即达不到理想的反应效果;三氯化磷用量较高,影响后续的分离纯化。又比如:氯甲烷用量较低,反应不完全,转化率偏低(即体系转化率达到一定程度后,不再继续反应);氯甲烷用量较高,对反应也无明显助益。

[0020]

优选的,所述催化剂为过渡金属或其化合物,或任意两种以上的混合,比如:铜粉、氧化铜、氧化亚铜、氯化钌中任意一种或两种以上的混合。其中,催化剂与物料或某一反应中间体形成过渡金属有机配合物中间体,更易发生反应,即降低反应活化能,加快反应速

度。

[0021]

优选的,所述催化剂d90为300目,其中,该粒度的限定,主要是综合生产成本及反应效果。比如:其使得催化剂在黄磷和三氯化磷混合体系中可更加均匀分散;以及,保证比表面大,催化活性高。

[0022]

优选的,在步骤d中,所述冷凝器中冷却循环液的温度为

‑

5~40℃。

[0023]

在本技术方案中,根据实际需求,黄磷进料管、三氯化磷进料管、氯甲烷进料管和催化剂进料管设置有流量计和调节阀,流量计与调节阀联锁,保证进料工序可控、稳定进行,进而提高甲基二氯化磷转化效率和质量。

[0024]

在本技术方案中,根据生产工况环境的限制,还可将液态黄磷与三氯化磷混合后,采用一条进料管输入;或者,将催化剂与液态黄磷混合后,采用一条进料管输入;或者,将催化剂与三氯化磷混合后,采用一条进料管输入;或者,将液态黄磷、三氯化磷及催化剂混合后,采用一条进料管输入,进而根据生产空间而灵活的进行管线布置。

[0025]

在本技术方案中,涉及的制备方法及其系统,采用dcs控制。

[0026]

在本技术方案中,涉及的反应式如下:在本技术方案中,涉及的原理包括:氯甲烷的沸点为

‑

23.7℃,即其在

‑

5℃时,仍然有约100kpa的正压力,仍然为气相,而反应温度(250~350℃)超过氯甲烷的临界温度143.8℃后,氯甲烷在制备系统中始终以气相存在,因此,可使反应釜内压力达到10mpa(甚至更高);三氯化磷的沸点为76℃,其临界温度为290℃,反应温度达到350℃时,压力为9.3mpa;因此,其在第一气液分离器中以气相存在,在后续的冷凝器、第二气液分离器中以液相存在;甲基二氯化磷的沸点为80~82℃,在第一气液分离器中以气相存在,在后续的冷凝器、第二气液分离器中以液相存在;黄磷的熔点为44.1℃,因此,其在反应釜中以液相存在。

[0027]

本技术方案中涉及的“之间”、“上”等位置关系,是根据实际使用状态下的情况而定义的,为本技术领域内的常规用语,也是本领域术人员在实际使用过程中的常规用语。

[0028]

在本技术方案的描述中,需要说明的是,除非另有明确的规定和限定,属于“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0029]

采用本技术方案,带来的有益技术效果为:在本发明中,依据反应物料(黄磷、三氯化磷及氯甲烷)及产物(甲基二氯化磷)的特性,而设计了对应的制备系统,且该制备系统能较好的配合于制备工艺,保证反应流程简单,反应速度快,其制备周期时长为现有技术(传统铝法)制备周期时长的三分之一;在本发明的制备工艺中,不产生活性高的中间体,不产生固体废渣或尾气,大幅提升了制备工艺的绿色水平,环保水平高;

在本发明的制备系统中,设备布置合理,能较好的衔接制备工艺,涉及的设备数量较少,且采用全自动dcs控制,安全性可靠;在本发明中,涉及的产物甲基二氯化磷不经精馏,含量即可达到94%以上。

附图说明

[0030]

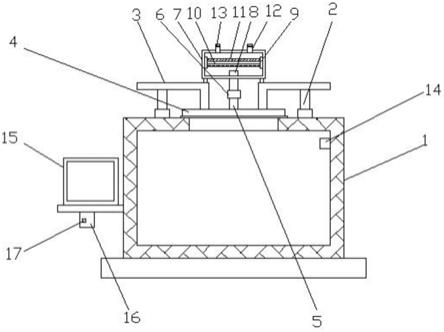

图1为本发明工作原理示意图;图2为本发明实施例2中的气相图谱;图中,1、反应釜,2、第一气液分离器,3、冷凝器,4、第二气液分离器,5、黄磷进料管,6、三氯化磷进料管,7、氯甲烷进料管,8、催化剂进料管,9、外排管,10、回流管,11、出料管,12、压力变送器,13、搅拌器,14、液封管ⅰ,15、液封管ⅱ,16、回收管,17、氯甲烷回收罐,18、产品罐。

具体实施方式

[0031]

下面通过对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0032]

实施例1本实施例提供一种甲基二氯化磷的制备系统(如图1所示),包括用于物料反应的反应釜1、将黄磷分离的第一气液分离器2、冷凝器3和将氯甲烷分离的第二气液分离器4,反应釜1连接有黄磷进料管5、三氯化磷进料管6、氯甲烷进料管7和催化剂进料管8;反应釜1通过外排管9与第一气液分离器2连接,第一气液分离器2上液相出口通过回流管10与反应釜1连接,外排管9、第一气液分离器2及回流管10之间形成黄磷回收再利用的通路;第一气液分离器2上气相出口与冷凝器3连接,冷凝器3上液相出口通过出料管11连接有将甲基二氯化磷产品收集的产品罐18;冷凝器3上气相出口与第二气液分离器4连接,第二气液分离器4上液相出口通过出料管11与产品罐18连接,第二气液分离器4上气相出口通过回收管16连接有氯甲烷回收罐17。

[0033]

其中,反应釜1上设置有压力变送器12,反应釜1内设置有搅拌器13。

[0034]

冷凝器3为三个,冷凝器3之间为串联设置。冷凝器3的具体数量及对应的管线布置,可根据实际需求进行设置,进而保证产品回收的效率和纯度。

[0035]

回流管10上设置有呈u型的液封管ⅰ14,防止三氯化磷、甲基二氯化磷、二甲基氯化磷及氯甲烷的气相从回流管10中溢出至反应釜1内。

[0036]

出料管11上设置有呈u型的液封管ⅱ15,防止氯甲烷气相从出料管11中溢出至产品罐18内。

[0037]

实施例2基于实施例1,本实施例提供一种甲基二氯化磷的制备方法,包括以下步骤:1、向反应釜1内投入1.28g催化剂(氧化铜与氧化亚铜的混合物),封闭反应釜1;然

后,用氯甲烷置换制备系统,开启反应釜1内搅拌器13;通过计量泵向反应釜1内投入8.2368mol黄磷,再通过计量泵向反应釜1中投入1.9562mol三氯化磷;调整反应釜1内温度为250℃,然后向反应釜1内通入氯甲烷至压力为7mpa,开始反应;维持制备系统温度250℃、压力7mpa,反应3h,氯甲烷累积通入量达到6.1776mol。

[0038]

2、停止通入氯甲烷,通过闪蒸出料,气相依次进入第一气液分离器2、一级冷凝器3(冷却循环液的温度40℃)、二级冷凝器3(冷却循环液的温度5℃)、三级冷凝器3(冷却循环液的温度

‑

5℃)和第二气液分离器4;第一气液分离器2中分离的的液体(黄磷)回流返回反应釜1,三个冷凝器3的冷却液即为甲基二氯化磷,流向产品罐18;通过三个冷凝器3的气相为氯甲烷,进行回收再利用;此外,反应釜1内未闪蒸的黄磷和催化剂混合物,可进行再次利用。

[0039]

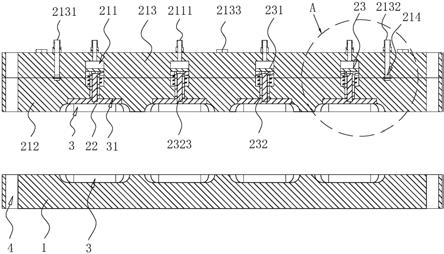

3、共收集到甲基二氯化磷686.12g,产物经衍生后气相检测(如图2所示),甲基二氯化磷含量96.66%;黄磷转化率47.5%,甲基二氯化磷选择性96.67%。

[0040]

数据计算说明如下:1)甲基二氯化磷含量与三氯化磷含量均通过气相检测图谱得知;2)本实施例黄磷转化率计算如下:(6.1776*95%/3*2)/(8.2368)*100%=47.5%(其中,95%是原料氯甲烷的转化率)3)本实施例甲基二氯化磷选择性计算如下:(686.12*96.66%/116.91)/(8.2368*47.5%/2*3)*100%=96.67%(其中,96.66%是产物中甲基二氯化磷的含量,47.5%是原料黄磷的转化率。)实施例3基于实施例1,本实施例提供一种甲基二氯化磷的制备方法,包括以下步骤:1、向反应釜1内投入1.16g催化剂(三氯化钌、三氯化铑及铜粉的混合物),封闭反应釜1;然后,用氯甲烷置换制备系统,开启反应釜1内搅拌器13;通过计量泵向反应釜1内投入7.5mol黄磷,再通过计量泵向反应釜1中投入2.95mol三氯化磷;调整反应釜1内温度为350℃,然后向反应釜1内通入氯甲烷至压力达到10mpa,开始反应;维持制备系统温度350℃、压力10mpa,反应4.5h,氯甲烷累积通入量达到9.3158mol。

[0041]

2、停止通入氯甲烷,通过闪蒸出料,气相依次进入第一气液分离器2、一级冷凝器3(冷却循环液的温度40℃)、二级冷凝器3(冷却循环液的温度5℃)、三级冷凝器3(冷却循环液的温度

‑

5℃)和第二气液分离器4;第一气液分离器2中分离的的液体(黄磷)回流返回反应器,三个冷凝器3的冷却液即为甲基二氯化磷,流向产品罐18;通过三个冷凝器3的气相为氯甲烷,进行回收再利用;3、共收集到甲基二氯化磷1034.66g,产物经衍生后气相检测,甲基二氯化磷含量99%,黄磷转化率78.67%,甲基二氯化磷选择性99%。

[0042]

实施例4基于实施例1,本实施例提供一种甲基二氯化磷的制备方法,包括以下步骤:1、向反应釜1内投入1.21g催化剂(三氯化铑与氯化亚铜的混合物),封闭反应釜1;然后,用氯甲烷置换反应系统,开启反应釜1搅拌器13;通过计量泵向反应釜1内投入7.8mol黄磷,再通过计量泵向反应器中投入4mol三氯化磷;调整反应釜1内温度为300℃,然后向反应釜1内通入氯甲烷至压力达到8.5mpa,开始反应;维持制备系统温度300℃、压力8.5mpa,反应6h,氯甲烷累积通入量达到11.6655mol。

[0043]

2、停止通入氯甲烷,通过闪蒸出料,气相依次进入气相依次进入第一气液分离器2、一级冷凝器3(冷却循环液的温度40℃)、二级冷凝器3(冷却循环液的温度5℃)、三级冷凝器3(冷却循环液的温度

‑

5℃)和第二气液分离器4;第一气液分离器2中分离的液体(黄磷)回流返回反应釜1,三个冷凝器3的冷却液即为甲基二氯化磷,流向产品罐18;通过三个冷凝器3的气相为氯甲烷,进行回收再利用;3、共收集到甲基二氯化磷1337.71g,产物经衍生后气相检测,甲基二氯化磷含量94.92%,黄磷转化率94.72%,甲基二氯化磷选择性98%。

[0044]

实施例5

‑

10此外,基于实施例2

‑

4,分别设置不同的催化剂、物料用量、反应温度、反应压力、反应时间等,进行甲基二氯化磷的制备,所得结果如下表1所示。

[0045]

对比例1基于实施例1中的制备系统, 本对照例为传统甲基二氯化磷的制备方法,其中,以

铝粉为原料制备甲基二氯化磷:1、用氮气置换反应釜,向反应釜中投入160g铝粉、0.4g碘单质,再用氯甲烷置换制备系统,开启反应釜内搅拌器;并将反应釜内升温至100℃,同时向反应釜中通入氯甲烷,开始反应;控制反应温度100~120℃,反应压力为常压至2kpa,反应16~18h;反应结束后,在隔绝空气的条件下保存反应液(倍半铝),共612g。

[0046]

2、将4200g三氯化磷加入至反应釜中,氮气置换,开启搅拌器,调整反应釜内温为25℃,常压下开始向反应釜中加倍半铝,并维持反应体系内温为30℃;加料时间12h,加料结束后,在30℃条件下继续搅拌反应1h;保温反应结束后,减压蒸除三氯化磷,蒸至

‑

0.09mpa,内温70℃时,结束蒸馏;回收三氯化磷2905.2g,得到络合物1872.69g。

[0047]

3、向所得络合物中加入氯化钠385g,开启搅拌器、加热装置;边解离边常压蒸出甲基二氯化磷,内温达到140℃后,开始减压蒸馏,负压逐渐升至

‑

0.09mpa,内温升至145℃时,结束蒸馏,共耗时约4h;共蒸出甲基二氯化磷899.22g,经衍生后气相检测,甲基二氯化磷含量95.92%,三氯化磷含量3.2%;反应釜内残留固体为主要成分是四氯铝酸钠的废渣。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。