1.本发明涉及一种活性炭循环量的调控方法,具体涉及一种烧结烟气多污染物治理中活性炭循环量的调控方法,属于烧结烟气治理领域。

背景技术:

2.氯化氢是钢铁工业中仅次于so2、no

x

、粉尘和氟化物的第五大大气污染物。其中烧结是钢铁行业的氯化氢气体主要排放源,烧结过程中的氯主要来自矿石、煤燃料和熔剂,其排放浓度多为20~60mg/nm3(个情况可达130mg/nm3以上),主要取决于氯的总输入量。一般来说,同样的矿石、煤和熔剂,沿海地区要高于内陆地区,因为沿海地区降水中含氯离子浓度高;如果将脱硫废水(含氯离子浓度很高)用于原料场洒水抑尘,烧结烟气中的hcl浓度也将升高,容易形成氯的闭路循环,同时还将导致二噁英生成量大幅度增加,而采用半干法脱硫时,生成的脱硫灰中含有氯化钙,最终会影响脱硫灰的资源化利用效率,同时由于氯化氢极易溶于水,酸露点低,很容易腐蚀下游设备,通过研究氯化氢在烧结烟气中的释放规律,从源头减少氯化氢的排放,控制进入下游烟气净化工序的氯化氢浓度,是保证下游工艺及设备运行安全的重点。

3.此外,固废采用焚烧或热解的方法进行处理时,产生的烟气中含有大量的氯化物,也是现有处理固废的一大难题。

4.针对so2含量较高的烧结烟气(2000mg/nm3左右),在活性炭吸附过程中,so2优先吸附、其次为氯化氢、再其次为no

x

,因此针对活性炭双级吸附,脱硫塔优先吸附so2,基本上不能吸附氯化氢,导致大量hcl进入二级脱硝塔,同时为实现烟气脱硝,需要在二级塔入口加入nh3,氯化氢与氨气较易结合,因此会形成氯化铵结晶,堵塞并腐蚀二级吸附塔入口百叶窗及管路。同时scr脱硝过程中,如果烟气中含有氯化氢气体,也会造成催化剂中毒,因此不论采取两级活性炭工艺,还是活性炭 scr工艺,均需要对氯化氢进行去除。

5.另外,活性炭在系统中循环,经过解析塔后进入脱硝塔和脱硫塔,最后返回解析塔,完成活性炭循环。在循环过程中,活性炭经过解析塔下料活性炭筛时会产生碎碳,可将该部分活性炭输送至脱氯塔脱氯,但现有技术中缺少其具体利用方法。

技术实现要素:

6.针对现有技术中缺少将活性炭颗粒输送至脱氯塔脱氯的具体方法,本发明依据活性炭对多种气体污染物的吸附规律,在二级吸附塔入口加入氯化氢去除装置,并结合活性炭对烧结烟气中各气体污染物的吸附量,对活性炭颗粒输送至脱氯塔过程中的工艺进行改进优化,形成一种控制方式,最终实现活性炭颗粒的充分利用。该方法针对含氯量高的烟气处理效果尤其突出,例如采用该方法处理固废产生的烟气,效果明显。

7.根据本发明的实施方案,提出一种烧结烟气多污染物处理工艺。

8.一种烧结烟气多污染物处理工艺,该工艺包括以下步骤:

9.1)将烧结烟气输送至脱硫装置,对烧结烟气进行脱硫处理;

10.2)经脱硫处理后的烟气输送至脱氯装置,对烟气进行脱氯处理;

11.3)将经过脱氯处理后的烟气输送至脱硝塔,对烟气进行脱硝处理。

12.优选的是,步骤1)中所述的脱硫处理采用干法脱硫、半干法脱硫或湿法脱硫;和/或

13.步骤2)中所述的脱氯处理采用湿法脱氯或干法脱氯;和/或

14.步骤3)中所述脱硝处理采用活性炭脱硝、scr脱硝或者sncr脱硝。

15.优选的是,步骤1)中所述的脱硫处理采用活性炭脱硫,步骤2)中的所述的脱氯处理采用活性炭进行脱氯。

16.作为优选,步骤2)中脱氯处理的活性炭来自步骤1)中脱硫处理的活性炭经过解析后产生的活性炭粉末。

17.优选的是,采用活性炭对烧结烟气进行脱硫处理,脱硫处理的活性炭经过解析工序,解析后的活性炭经过筛分处理,筛分产生的碎末粉状活性炭输送至脱氯装置,利用碎末粉状活性炭对烟气进行脱氯处理。

18.优选的是,该工艺还包括以下步骤:在脱硫装置的烟气入口处设置检测装置,获取烧结烟气状态数据;所述烧结烟气状态数据包括烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量,同时检测脱硫装置中活性炭的循环量;根据烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量和脱硫装置中活性炭的循环量,计算脱氯装置在所需的碎末粉状活性炭的量。

19.优选的是,所述根据烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量和脱硫装置中活性炭的循环量,计算脱氯装置在所需的碎末粉状活性炭的量;具体为:

20.a)检测当前脱硫装置中活性炭循环量,计为w;计算脱硫装置出口处烧结烟气中so2的浓度:

[0021][0022]

式中,c3为脱硫装置出口处烧结烟气中so2的浓度,mg/nm3;c2为脱硫装置入口处烧结烟气中so2的浓度,mg/nm3;a2为活性炭对so2的吸附容量,mg/g

‑

ac;q为脱硫装置入口处的烧结烟气流量,nm3/h;w为系统中活性炭循环量,t/h;

[0023]

b)在脱氯装置中,碎末粉状活性炭需吸附处理烧结烟气中的hcl和so2;其中吸附hcl所需碎末粉状活性炭的量为:

[0024][0025]

式中,w1为完全吸收烧结烟气中hcl所需碎末粉状活性炭的量,g/h;q为脱硫装置入口处的烧结烟气流量,nm3/h;a1为活性炭对hcl的吸附容量,mg/g

‑

ac;c1为脱硫装置入口处烧结烟气中hcl浓度,mg/nm3;

[0026]

c)利用脱氯装置,如果完全吸附处理烧结烟气中的so2;在脱氯装置中,吸附进入脱氯装置的烧结烟气中so2所需碎末粉状活性炭的量为:

[0027][0028]

式中,w2为完全吸收so2所需碎末粉状活性炭的量,g/h;q为烧结烟气流量,nm3/h;c3为脱硫装置出口处so2浓度,mg/nm3;a2为活性炭对so2的吸附量,mg/g

‑

ac;

[0029]

根据公式1和公式3可得:

[0030][0031]

d)根据国家针对烟气排放要求,经脱氯装置处理后,排放的烟气中so2的浓度应小于35mg/nm3;所以在脱氯装置中用于吸收so2的碎末粉状活性炭的量最少为:

[0032][0033]

根据公式1和公式5可得:

[0034][0035]

e)根据公式2和公式6可得,脱氯装置中所需碎末粉状活性炭的量最小为:

[0036][0037]

根据公式2和公式4可得,脱氯装置中所需碎末粉状活性炭的量最大为:

[0038][0039]

从而计算获得脱氯装置在所需的碎末粉状活性炭的量w

hcl

需要满足以下要求:

[0040]

w

min

≤w

hcl

≤w

max

…………

(公式9)。

[0041]

在本发明中,当脱硫塔出口so2浓度c3<35mg/nm3,脱氯装置中可不进行so2脱除。

[0042]

优选的是,步骤2)中脱氯处理的活性炭来自步骤1)中脱硫处理的活性炭经过解析后产生的活性炭粉末,根据脱氯装置在所需的碎末粉状活性炭的量w

hcl

,计算脱硫装置中活性炭的理论循环量;具体为:

[0043]

f)设定脱硫装置中活性炭的理论循环量为w0(t/h),经过脱硫处理后的活性炭经过解析工序,解析后的活性炭经过筛分处理,筛分产生的碎末粉状活性炭的量为m,其中:

[0044]

m=w0*106*α*β*k

…………

(公式10)

[0045]

式中,m为脱硫装置中活性炭循环量为w0时可产生的碎末粉状活性炭的量,g/h;α为活性炭磨损量占循环量的比例,取值1.5%

‑

2.5%;β为活性炭总磨损量中机械磨损的活性炭占比,取值65%

‑

75%;k为机械磨损的活性炭中可利用的碎末粉状活性炭,取值0.6

‑

0.9;

[0046]

g)活性炭在脱硫装置和脱氯装置间充分利用;即:

[0047]

w

hcl

=m

¨¨¨¨¨¨

(公式11)

[0048]

根据公式9和公式11,可得:

[0049][0050]

根据公式7、公式8、和公式12,计算出脱硫装置中活性炭的理论循环量w0。

[0051]

优选的是,比较脱硫装置中活性炭的实时流量w与活性炭的理论循环量w0,调整脱硫装置中活性炭的实时流量,并进行迭代计算,使得脱硫处理的活性炭经过解析后产生的碎末粉状活性炭刚好满足脱氯装置的需求,并且经过脱硫装置、脱氯装置处理后的烟气满足排放要求。

[0052]

优选的是,比较活性炭的实时流量w与活性炭的理论循环量w0,调整脱硫装置中活

性炭的实时流量;其具体为:

[0053]

当w0‑

w>50%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为30%w;

[0054]

当30%w0≤w0‑

w≤50%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为20%w;

[0055]

当5%w0<w0‑

w<30%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为10%w;

[0056]

当

‑

5%w0≤w0‑

w≤5%w0时,脱硫装置中活性炭的实时流量不变;

[0057]

当

‑

5%w0>w0‑

w>

‑

30%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为10%w;

[0058]

当

‑

30%w0≥w0‑

w≥

‑

50%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为20%w;

[0059]

当w0‑

w<

‑

50%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为30%w。

[0060]

优选的是,所述碎末粉状活性炭为粒径小于1.25mm的活性炭。

[0061]

在本发明中,烧结烟气中主要污染物为so2、no

x

、hcl、粉尘和氟化物。作为优选方案,采用活性炭处理含有污染物的烟气,在活性炭吸附污染物的过程中需要加入氨,污染物在活性炭吸附装置中发生反应,在活性炭吸附装置中,so2主要以硫酸、亚硫酸、硫酸铵、so2、so3的形式被吸附在活性炭上;nox与氨气在在活性炭吸附装置中发生反应生成氨气进入净烟气;粉尘被活性炭物理吸附;氟化物主要以氟化铵、氟化氢的形式被吸附在活性炭上;氯化物主要以氯化铵的形式被吸附在活性炭上。

[0062]

在本发明中,在脱硫塔和脱硝塔之间加入脱氯塔,烟气经过活性炭脱硫塔进行脱硫,然后进入脱氯塔除氯,最后进入脱硝塔脱硝,脱硝前加入氨气,避免了烟气中的氯化氢与氨气反应,生成氯化铵堵塞管道。

[0063]

在本发明中,解析塔下料活性炭先通过脱硝塔,再回到脱硫塔,最后返回到解析塔,完成活性炭循环。活性炭经过解析塔后进入筛分装置,筛分产生的碎末粉状活性炭输送至脱氯装置,利用碎末粉状活性炭对烟气进行脱氯处理。

[0064]

在本发明中,由于脱硫塔入口处so2的浓度远大于hcl,因此在经过脱硫塔时活性炭颗粒先吸附so2。脱硫塔出口烟气组分中,so2与hcl在一个数量级,因此活性炭颗粒优先吸附hcl,其次吸附so2。在脱氯塔中,需吸收脱硫塔出口烟气中剩余的so2和所有hcl,根据当前需满足超低排放要求,最终排放的烟气中so2浓度应小于35mg/nm3。即脱氯塔出口烟气中so2的浓度应小于35mg/nm3。即脱氯塔所需的活性炭总量最小值应能够吸附脱硫塔出口烟气中所有hcl,同时吸附烟气中的so2,使得脱氯塔出口烟气中剩余的so2浓度小于35mg/nm3。脱氯塔所需活性炭总量最大值应能吸附脱硫塔出口烟气中所有hcl和so2。

[0065]

在本发明中,脱氯塔中的活性炭为脱硫处理后的活性炭经过解析、筛分工序得到的碎末粉状活性炭。其中,活性炭磨损量约占活性炭循环量的2%,其中机械磨损占比约为70%,机械磨损中产生的碎末粉状活性炭经过解析塔再生后,由筛分装置从大颗粒活性炭中分离,输送至脱氯塔。

[0066]

在本发明中,脱氯塔需求的活性炭颗粒循环量受活性炭循环量影响。若脱硫塔中活性炭循环量高,则进入脱氯塔处的so2和hcl含量低,脱氯塔中so2消耗的碎末粉状活性炭降低,脱氯塔所需的碎末粉状活性炭降低。若脱硫塔中活性炭循环量低,则进入脱氯塔的

so2和hcl含量高,脱氯塔中so2消耗的碎末粉状活性炭增加,脱氯塔所需的碎末粉状活性炭增加。

[0067]

在本发明中,若从经济角度看,在脱硫塔中活性炭循环量一定的条件下,当脱氯塔出口烟气中so2浓度为35mg/nm3时,脱氯塔中so2消耗的碎末粉状活性炭量最少,脱氯塔所需的碎末粉状活性炭也最少,即脱氯塔出口烟气中so2的浓度为35mg/nm3时,脱硫塔中活性炭循环量为理论最小值。从环保角度上看,则需要将烟气中的so2全部除去,即脱氯塔中的碎末粉状活性炭需吸附烟气中全部的so2和hcl,此时系统中活性炭循环量为理论最大值。

[0068]

在本发明中,若脱硫塔中活性炭循环量大,则活性炭磨损量多,产生的碎末粉状活性炭多。若脱硫塔中活性炭循环量小,则活性炭磨损量少,产生的碎末粉状活性炭少。本发明的控制目标为,排放的烟气中的污染物满足排放标准的前提下,精确计算脱氯塔中所需的碎末粉状活性炭质量,使脱硫塔中产生的碎末粉状活性炭与脱氯塔所需的碎末粉状活性炭完全相等。

[0069]

在本发明中,优选选择粒径大于1.25mm的碎末粉状活性炭。该部分粒径范围的活性炭颗粒吸附效果好,活性炭着火点与粉状活性炭相比更高。

[0070]

在本发明中,系统活性炭循环量w的调整步长根据实际情况确定。根据脱氯塔所需的活性炭颗粒量计算得系统活性炭理论循环量。当w与系统活性炭理论循环量相差过大时,调整幅度相应变大。当w与系统活性炭理论循环量相差较小时,调整幅度较小。w经过一次调整后,若与系统活性炭理论循环量的差值仍较大,则进行第二次调整,直到w与系统活性炭理论循环量的差值小于设定值。设定值一般为3%

‑

10%系统活性炭理论循环量。

[0071]

与现有技术相比,本发明具有如下有益效果:

[0072]

1、利用当前活性炭工艺中产生的活性炭颗粒,将其用于现有的多污染物烟气治理工艺中,方法简单,无需对改进设备;

[0073]

2、结合活性炭对烧结烟气中各污染物组分的吸附量,开发了一种新的污染物治理工艺及控制方法,保证了活性炭颗粒的充分利用,降低成本;

[0074]

3、本发明的技术方案用于处理固废产生的烟气,由于固废处理产生的烟气中氯化物含量较高,采用本发明的技术方案对该烟气进行处理,效果尤其突出。

附图说明

[0075]

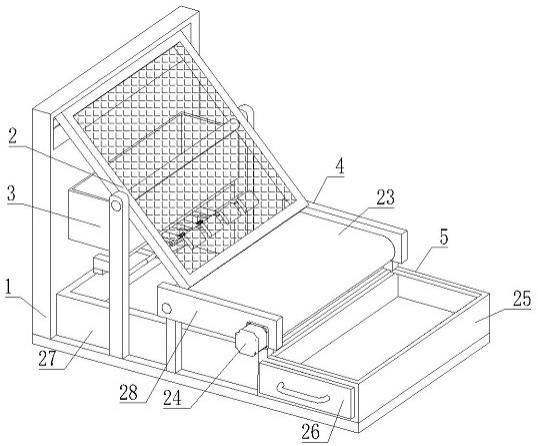

图1为本发明中一种烧结烟气多污染物治理中活性炭循环量的调控方法。

具体实施方式

[0076]

根据本发明的实施方案,提供一种烧结烟气多污染物处理工艺。

[0077]

一种烧结烟气多污染物处理工艺,该工艺包括以下步骤:

[0078]

1)将烧结烟气输送至脱硫装置,对烧结烟气进行脱硫处理;

[0079]

2)经脱硫处理后的烟气输送至脱氯装置,对烟气进行脱氯处理;

[0080]

3)将经过脱氯处理后的烟气输送至脱硝塔,对烟气进行脱硝处理。

[0081]

优选的是,步骤1)中所述的脱硫处理采用干法脱硫、半干法脱硫或湿法脱硫;和/或

[0082]

步骤2)中所述的脱氯处理采用湿法脱氯或干法脱氯;和/或

[0083]

步骤3)中所述脱硝处理采用活性炭脱硝、scr脱硝或者sncr脱硝。

[0084]

优选的是,步骤1)中所述的脱硫处理采用活性炭脱硫,步骤2)中的所述的脱氯处理采用活性炭进行脱氯。

[0085]

作为优选,步骤2)中脱氯处理的活性炭来自步骤1)中脱硫处理的活性炭经过解析后产生的活性炭粉末。

[0086]

优选的是,采用活性炭对烧结烟气进行脱硫处理,脱硫处理的活性炭经过解析工序,解析后的活性炭经过筛分处理,筛分产生的碎末粉状活性炭输送至脱氯装置,利用碎末粉状活性炭对烟气进行脱氯处理。

[0087]

优选的是,该工艺还包括以下步骤:在脱硫装置的烟气入口处设置检测装置,获取烧结烟气状态数据;所述烧结烟气状态数据包括烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量,同时检测脱硫装置中活性炭的循环量;根据烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量和脱硫装置中活性炭的循环量,计算脱氯装置在所需的碎末粉状活性炭的量。

[0088]

优选的是,所述根据烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量和脱硫装置中活性炭的循环量,计算脱氯装置在所需的碎末粉状活性炭的量;具体为:

[0089]

a)检测当前脱硫装置中活性炭循环量,计为w;计算脱硫装置出口处烧结烟气中so2的浓度:

[0090][0091]

式中,c3为脱硫装置出口处烧结烟气中so2的浓度,mg/nm3;c2为脱硫装置入口处烧结烟气中so2的浓度,mg/nm3;a2为活性炭对so2的吸附容量,mg/g

‑

ac;q为脱硫装置入口处的烧结烟气流量,nm3/h;w为系统中活性炭循环量,t/h;

[0092]

b)在脱氯装置中,碎末粉状活性炭需吸附处理烧结烟气中的hcl和so2;其中吸附hcl所需碎末粉状活性炭的量为:

[0093][0094]

式中,w1为完全吸收烧结烟气中hcl所需碎末粉状活性炭的量,g/h;q为脱硫装置入口处的烧结烟气流量,nm3/h;a1为活性炭对hcl的吸附容量,mg/g

‑

ac;c1为脱硫装置入口处烧结烟气中hcl浓度,mg/nm3;

[0095]

c)利用脱氯装置,如果完全吸附处理烧结烟气中的so2;在脱氯装置中,吸附进入脱氯装置的烧结烟气中so2所需碎末粉状活性炭的量为:

[0096][0097]

式中,w2为完全吸收so2所需碎末粉状活性炭的量,g/h;q为烧结烟气流量,nm3/h;c3为脱硫装置出口处so2浓度,mg/nm3;a2为活性炭对so2的吸附量,mg/g

‑

ac;

[0098]

根据公式1和公式3可得:

[0099][0100]

d)根据国家针对烟气排放要求,经脱氯装置处理后,排放的烟气中so2的浓度应小于35mg/nm3;所以在脱氯装置中用于吸收so2的碎末粉状活性炭的量最少为:

[0101][0102]

根据公式1和公式5可得:

[0103][0104]

e)根据公式2和公式6可得,脱氯装置中所需碎末粉状活性炭的量最小为:

[0105][0106]

根据公式2和公式4可得,脱氯装置中所需碎末粉状活性炭的量最大为:

[0107][0108]

从而计算获得脱氯装置在所需的碎末粉状活性炭的量w

hcl

需要满足以下要求:

[0109]

w

min

≤w

hcl

≤w

max

…………

(公式9)。

[0110]

优选的是,步骤2)中脱氯处理的活性炭来自步骤1)中脱硫处理的活性炭经过解析后产生的活性炭粉末,根据脱氯装置在所需的碎末粉状活性炭的量w

hcl

,计算脱硫装置中活性炭的理论循环量;具体为:

[0111]

f)设定脱硫装置中活性炭的理论循环量为w0(t/h),经过脱硫处理后的活性炭经过解析工序,解析后的活性炭经过筛分处理,筛分产生的碎末粉状活性炭的量为m,其中:

[0112]

m=w0*106*α*β*k

…………

(公式10)

[0113]

式中,m为脱硫装置中活性炭循环量为w0时可产生的碎末粉状活性炭的量,g/h;α为活性炭磨损量占循环量的比例,取值1.5%

‑

2.5%;β为活性炭总磨损量中机械磨损的活性炭占比,取值65%

‑

75%;k为机械磨损的活性炭中可利用的碎末粉状活性炭,取值0.6

‑

0.9;

[0114]

g)活性炭在脱硫装置和脱氯装置间充分利用;即:

[0115]

w

hcl

=m

¨¨¨¨¨¨

(公式11)

[0116]

根据公式9和公式11,可得:

[0117][0118]

根据公式7、公式8、和公式12,计算出脱硫装置中活性炭的理论循环量w0。

[0119]

优选的是,比较脱硫装置中活性炭的实时流量w与活性炭的理论循环量w0,调整脱硫装置中活性炭的实时流量,并进行迭代计算,使得脱硫处理的活性炭经过解析后产生的碎末粉状活性炭刚好满足脱氯装置的需求,并且经过脱硫装置、脱氯装置处理后的烟气满足排放要求。

[0120]

优选的是,比较活性炭的实时流量w与活性炭的理论循环量w0,调整脱硫装置中活性炭的实时流量;其具体为:

[0121]

当w0‑

w>50%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为30%w;

[0122]

当30%w0≤w0‑

w≤50%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为20%w;

[0123]

当5%w0<w0‑

w<30%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为10%w;

[0124]

当

‑

5%w0≤w0‑

w≤5%w0时,脱硫装置中活性炭的实时流量不变;

[0125]

当

‑

5%w0>w0‑

w>

‑

30%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为10%w;

[0126]

当

‑

30%w0≥w0‑

w≥

‑

50%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为20%w;

[0127]

当w0‑

w<

‑

50%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为30%w。

[0128]

优选的是,所述碎末粉状活性炭为粒径小于1.25mm的活性炭。

[0129]

实施例1

[0130]

一种烧结烟气多污染物处理工艺,该工艺包括以下步骤:

[0131]

1)将烧结烟气输送至脱硫装置,对烧结烟气进行脱硫处理;

[0132]

2)经脱硫处理后的烟气输送至脱氯装置,对烟气进行脱氯处理;

[0133]

3)将经过脱氯处理后的烟气输送至脱硝塔,对烟气进行脱硝处理。

[0134]

实施例2

[0135]

重复实施例1,只是步骤1)中所述的脱硫处理采用干法脱硫、半干法脱硫或湿法脱硫。步骤2)中所述的脱氯处理采用湿法脱氯或干法脱氯。步骤3)中所述脱硝处理采用活性炭脱硝、scr脱硝或者sncr脱硝。

[0136]

实施例3

[0137]

重复实施例2,只是步骤1)中所述的脱硫处理采用活性炭脱硫,步骤2)中的所述的脱氯处理采用活性炭进行脱氯。步骤2)中脱氯处理的活性炭来自步骤1)中脱硫处理的活性炭经过解析后产生的活性炭粉末。

[0138]

实施例4

[0139]

重复实施例3,只是采用活性炭对烧结烟气进行脱硫处理,脱硫处理的活性炭经过解析工序,解析后的活性炭经过筛分处理,筛分产生的碎末粉状活性炭输送至脱氯装置,利用碎末粉状活性炭对烟气进行脱氯处理。

[0140]

实施例5

[0141]

重复实施例4,只是该工艺还包括以下步骤:在脱硫装置的烟气入口处设置检测装置,获取烧结烟气状态数据;所述烧结烟气状态数据包括烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量,同时检测脱硫装置中活性炭的循环量;根据烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量和脱硫装置中活性炭的循环量,计算脱氯装置在所需的碎末粉状活性炭的量。

[0142]

实施例6

[0143]

重复实施例5,只是所述根据烧结烟气中二氧化硫的浓度、氯化氢的浓度、烧结烟气流量和脱硫装置中活性炭的循环量,计算脱氯装置在所需的碎末粉状活性炭的量;具体为:

[0144]

a)检测当前脱硫装置中活性炭循环量,计为w;计算脱硫装置出口处烧结烟气中so2的浓度:

[0145][0146]

式中,c3为脱硫装置出口处烧结烟气中so2的浓度,mg/nm3;c2为脱硫装置入口处烧

结烟气中so2的浓度,mg/nm3;a2为活性炭对so2的吸附容量,mg/g

‑

ac;q为脱硫装置入口处的烧结烟气流量,nm3/h;w为系统中活性炭循环量,t/h;

[0147]

b)在脱氯装置中,碎末粉状活性炭需吸附处理烧结烟气中的hcl和so2;其中吸附hcl所需碎末粉状活性炭的量为:

[0148][0149]

式中,w1为完全吸收烧结烟气中hcl所需碎末粉状活性炭的量,g/h;q为脱硫装置入口处的烧结烟气流量,nm3/h;a1为活性炭对hcl的吸附容量,mg/g

‑

ac;c1为脱硫装置入口处烧结烟气中hcl浓度,mg/nm3;

[0150]

c)利用脱氯装置,如果完全吸附处理烧结烟气中的so2;在脱氯装置中,吸附进入脱氯装置的烧结烟气中so2所需碎末粉状活性炭的量为:

[0151][0152]

式中,w2为完全吸收so2所需碎末粉状活性炭的量,g/h;q为烧结烟气流量,nm3/h;c3为脱硫装置出口处so2浓度,mg/nm3;a2为活性炭对so2的吸附量,mg/g

‑

ac;

[0153]

根据公式1和公式3可得:

[0154][0155]

d)根据国家针对烟气排放要求,经脱氯装置处理后,排放的烟气中so2的浓度应小于35mg/nm3;所以在脱氯装置中用于吸收so2的碎末粉状活性炭的量最少为:

[0156][0157]

根据公式1和公式5可得:

[0158][0159]

e)根据公式2和公式6可得,脱氯装置中所需碎末粉状活性炭的量最小为:

[0160][0161]

根据公式2和公式4可得,脱氯装置中所需碎末粉状活性炭的量最大为:

[0162][0163]

从而计算获得脱氯装置在所需的碎末粉状活性炭的量w

hcl

需要满足以下要求:

[0164]

w

min

≤w

hcl

≤w

max

…………

(公式9)。

[0165]

实施例7

[0166]

重复实施例6,只是步骤2)中脱氯处理的活性炭来自步骤1)中脱硫处理的活性炭经过解析后产生的活性炭粉末,根据脱氯装置在所需的碎末粉状活性炭的量w

hcl

,计算脱硫装置中活性炭的理论循环量;具体为:

[0167]

f)设定脱硫装置中活性炭的理论循环量为w0,经过脱硫处理后的活性炭经过解析工序,解析后的活性炭经过筛分处理,筛分产生的碎末粉状活性炭的量为m,其中:

[0168]

m=w0*106*α*β*k

…………

(公式10)

[0169]

式中,m为脱硫装置中活性炭循环量为w0时可产生的碎末粉状活性炭的量,g/h;α为活性炭磨损量占循环量的比例,取值1.5%

‑

2.5%;β为活性炭总磨损量中机械磨损的活性炭占比,取值65%

‑

75%;k为机械磨损的活性炭中可利用的碎末粉状活性炭,取值0.6

‑

0.9;

[0170]

g)活性炭在脱硫装置和脱氯装置间充分利用;即:

[0171]

w

hcl

=m

¨¨¨¨¨¨

(公式11)

[0172]

根据公式9和公式11,可得:

[0173][0174]

根据公式7、公式8、和公式12,计算出脱硫装置中活性炭的理论循环量w0。

[0175]

实施例8

[0176]

重复实施例7,只是比较脱硫装置中活性炭的实时流量w与活性炭的理论循环量w0,调整脱硫装置中活性炭的实时流量,并进行迭代计算,使得脱硫处理的活性炭经过解析后产生的碎末粉状活性炭刚好满足脱氯装置的需求,并且经过脱硫装置、脱氯装置处理后的烟气满足排放要求。

[0177]

实施例9

[0178]

重复实施例8,只是比较活性炭的实时流量w与活性炭的理论循环量w0,调整脱硫装置中活性炭的实时流量;其具体为:

[0179]

当w0‑

w>50%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为30%w;

[0180]

当30%w0≤w0‑

w≤50%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为20%w;

[0181]

当5%w0<w0‑

w<30%w0时,增大脱硫装置中活性炭的实时流量,增大调整量为10%w;

[0182]

当

‑

5%w0≤w0‑

w≤5%w0时,脱硫装置中活性炭的实时流量不变;

[0183]

当

‑

5%w0>w0‑

w>

‑

30%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为10%w;

[0184]

当

‑

30%w0≥w0‑

w≥

‑

50%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为20%w;

[0185]

当w0‑

w<

‑

50%w0时,减小脱硫装置中活性炭的实时流量,减小调整量为30%w。

[0186]

实施例10

[0187]

重复实施例9,只是所述碎末粉状活性炭为粒径小于1.25mm的活性炭。

[0188]

应用实施例

[0189]

采用实施例10中所述的方法,在脱硫装置的烟气入口处设置检测装置,获取烧结烟气状态数据;所述烧结烟气状态数据包括烧结烟气中二氧化硫的浓度c2=800mg/nm3、氯化氢的浓度c1=50mg/nm3、烧结烟气流量q=600000nm3/h,a2为活性炭对so2的吸附容量,a2=25mg/g

‑

ac;a1为活性炭对hcl的吸附容量,a1=120mg/g

‑

ac,同时检测脱硫装置中活性炭的循环量w=18.3t/h。

[0190]

a)计算脱硫装置出口处烧结烟气中so2的浓度:

[0191][0192]

b)计算脱氯装置中吸附hcl所需的碎末粉状活性炭的量:

[0193][0194]

c)利用脱氯装置,如果完全吸附处理烧结烟气中的so2;在脱氯装置中,吸附进入脱氯装置的烧结烟气中so2所需碎末粉状活性炭的量为:

[0195][0196]

根据公式1和公式3可得:

[0197][0198]

d)在脱氯装置中用于吸收so2的碎末粉状活性炭的量最少为:

[0199][0200]

根据公式1和公式5可得:

[0201][0202]

e)根据公式2和公式6可得,脱氯装置中所需碎末粉状活性炭的量最小为:

[0203][0204]

根据公式2和公式4可得,脱氯装置中所需碎末粉状活性炭的量最大为:

[0205][0206]

即,脱氯装置在所需的碎末粉状活性炭的量w

hcl

需要满足:

[0207]

w

min

≤w

hc1

≤w

max

…………

(公式9)

[0208]

f)设定脱硫装置中活性炭的理论循环量为w0(t/h),计算可产生的碎末粉状活性炭的量m:

[0209]

m=w0*106*α*β*k

…………

(公式10)

[0210]

其中,α为活性炭磨损量占循环量的比例,取值3.0%;β为活性炭总磨损量中机械磨损的活性炭占比,取值80%;k为机械磨损的活性炭中可利用的碎末粉状活性炭,取值0.9。

[0211]

g)活性炭在脱硫装置和脱氯装置间充分利用,即:

[0212]

w

hcl

=m=395280g/h

…………

(公式11)

[0213]

根据公式9和公式11,可得:

[0214][0215]

即:

[0216]

14.3t/h≤w0<53.2t/h

[0217]

此时脱硫装置中活性炭的实时流量w=18.3t/h。为满足经济性指标,w0取值为14.3t/h,此时

‑

5%w0<w0‑

w<

‑

30%w0,应减小脱硫装置中活性炭的实时流量,减小调整量为10%w。调整后的活性炭流量为16.47t/h。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。